基于脉冲涡流热成像的金属结构焊缝表面裂纹识别方法

2016-08-09刘兴乐刘志平

刘兴乐 刘志平 黎 玄 江 蕾

武汉理工大学,武汉,430063

基于脉冲涡流热成像的金属结构焊缝表面裂纹识别方法

刘兴乐刘志平黎玄江蕾

武汉理工大学,武汉,430063

摘要:针对利用脉冲涡流热成像技术检测金属结构焊缝表面裂纹时,受焊缝区域物理属性以及焊缝表面状态等因素的影响,红外图像中裂纹区域特征信号复杂,缺乏有效的焊缝裂纹识别方法的问题,研究了基于三维温度曲面相似性的裂纹识别方法,提出了裂纹评价指标,并进行了验证。结果表明该方法不仅能有效识别焊缝表面裂纹并对其进行定量分析,而且摆脱了对先验信息的需求,降低了检测成本和复杂度,具有较高的工程应用价值。

关键词:脉冲涡流热成像;金属结构焊缝;表面裂纹;三维温度曲面相似性

0引言

焊接是金属结构中最重要的连接方式,易于加工、构造简单、连接性较好、刚度大,可实现不同材料的连接,为结构设计提供了较大的灵活性,广泛应用于桥梁、船舶、汽车、高压容器等领域。焊缝表面裂纹是金属焊接结构中危害极大的缺陷之一,若不及时检测和安全评价,将会导致严重的事故。

脉冲涡流热成像检测方法是一种新型的无损检测方法,具有无接触、检测结果直观、热激励方式效率高等优点,受到国内外学者的高度关注[1-11]。国内外众多学者研究了图像增强方法,通过抑制噪声等因素干扰,提高图像的对比度,增强了缺陷的检测能力,但是忽略了检测对象本身的干扰。同时,研究了缺陷特征参数的定量分析方法[7-12],取得了一定的研究成果,但应用对象有局限性。本文利用脉冲涡流热成像技术检测金属结构焊缝表面裂纹。受焊缝区域物理属性以及焊缝表面状态等因素的影响,红外图像中裂纹区域的特征信号复杂,缺乏有效的焊缝裂纹识别方法,有必要研究新的方法对金属结构焊缝表面裂纹识别以及定量分析。

曲面的相似性评价是三维模型检索领域的热点,具有重要的科学价值[13-15]。本文将三维曲面相似性方法应用于焊缝的表面裂纹识别,提出了裂纹识别指标,并通过试验进行了验证,结果表明该方法不仅能有效提取裂纹信息,提高判断的准确性,而且不需要健康结构信息,可直接从损伤结构中拟合出相应的“健康结构”曲面特征,摆脱对先验信息的需求,降低检测成本和复杂度。

1理论分析

1.1脉冲涡流热成像检测原理

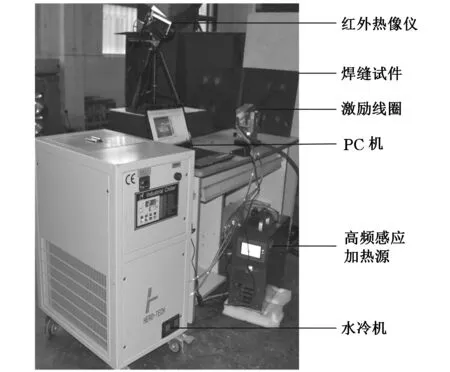

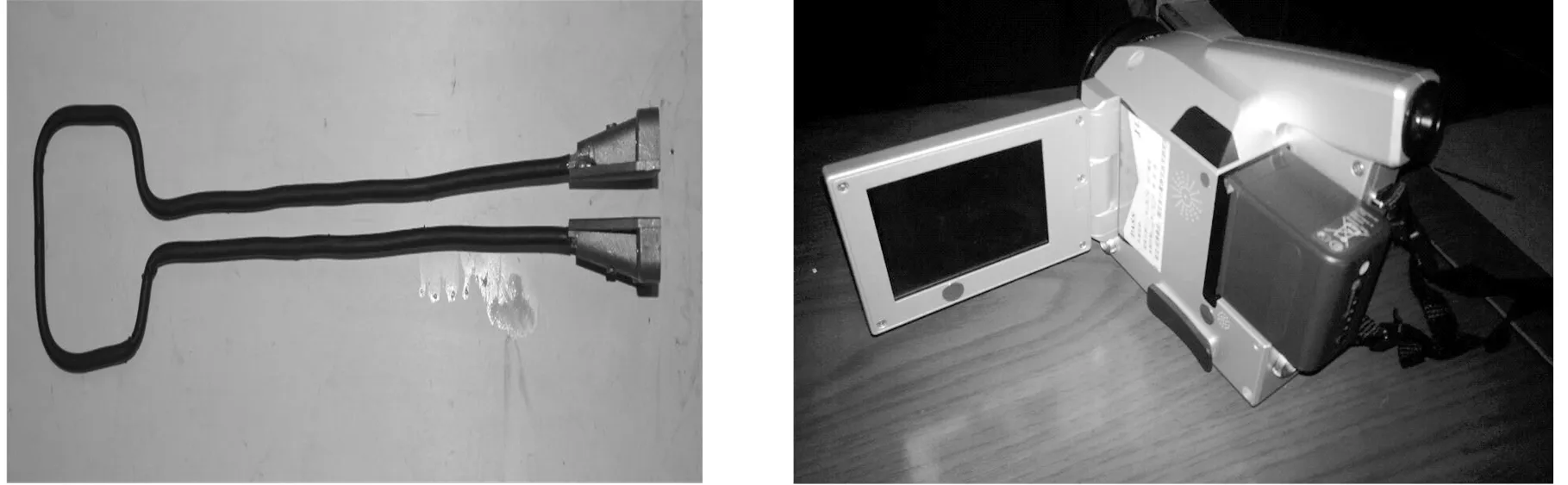

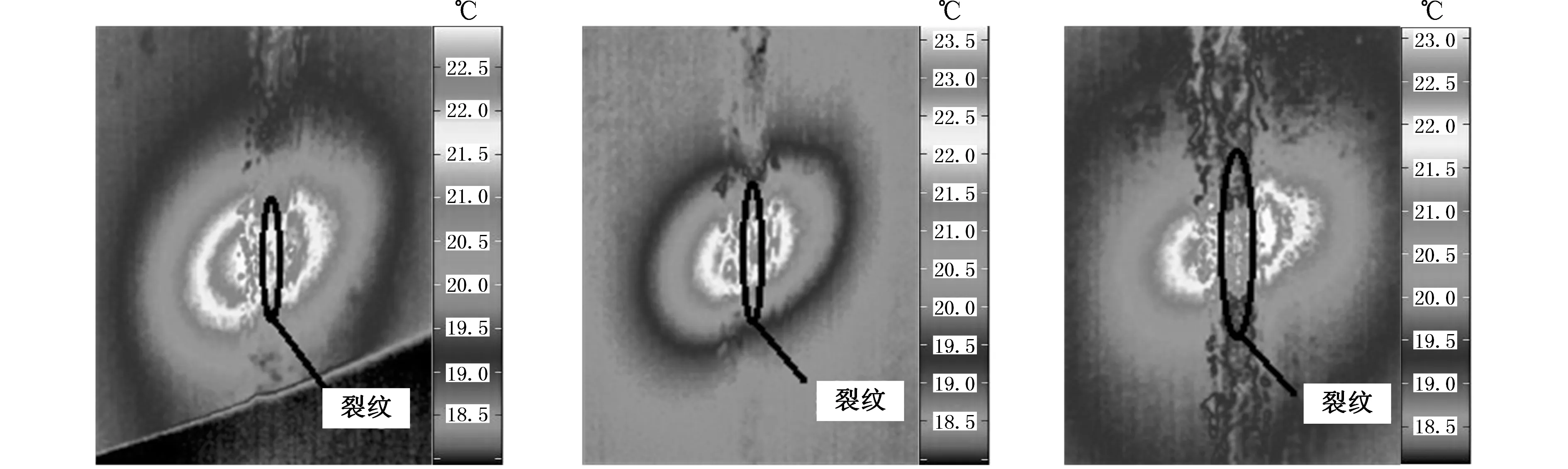

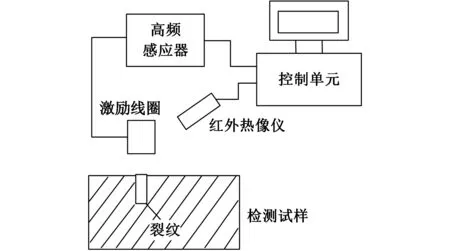

脉冲涡流热成像检测系统是通过红外热像仪记录被检测对象表面温度的系统。在感应线圈中通入短时脉冲电流并将其放置于金属结构焊缝检测区域上方时,焊缝表面会产生涡流。当焊缝存在裂纹时,涡流将绕过裂纹,从而导致部分区域涡流密度增大或减小,使得焊缝表面的热量分布出现异常,利用红外热像仪观察并记录试件表面加热或散热时的温度分布情况,通过分析热像图,实现对导体中缺陷的检测[1-3],如图1所示。

图1 脉冲涡流热成像检测原理图

1.2基于三维温度曲面的相似性评价

1.2.1夹角矩阵

曲面的相似性评价是三维模型检索领域的热点。曲面的法向量描述了曲面的局部变化情况,曲面发生旋转或平移,曲面的法向量分布关系都不会改变,因此可用曲面总体法向量矩阵来描述曲面变化情况[16]。

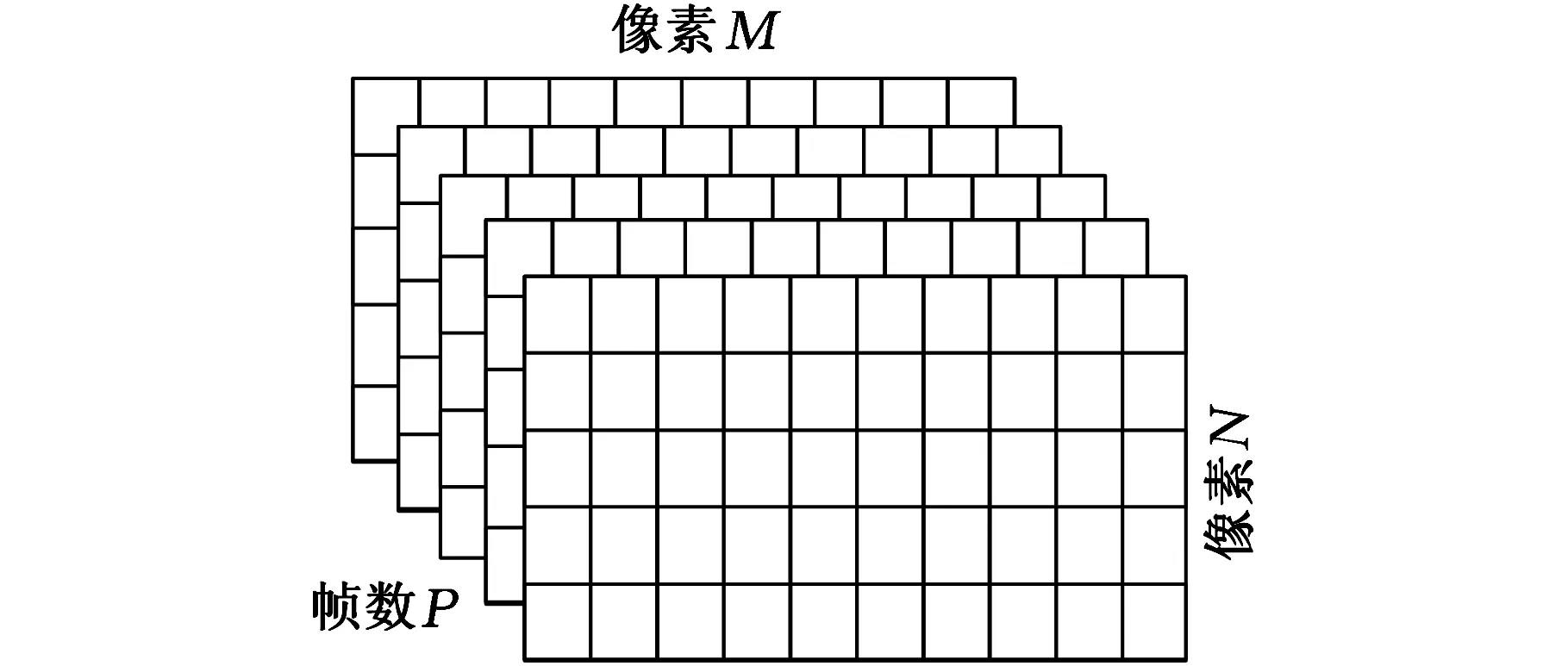

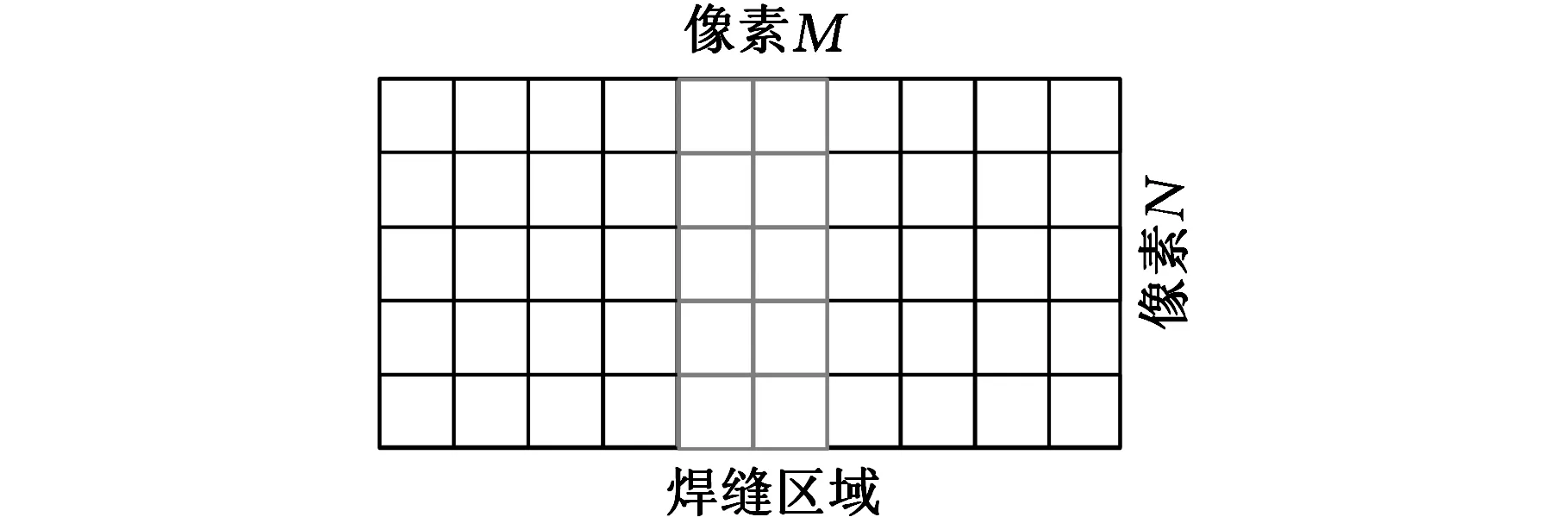

(1)红外热像图。利用脉冲涡流热成像技术检测金属结构焊缝时,红外热像仪记录的热像图序列组成一个三维矩阵。如图2a所示,M、N为红外热像仪的像素数,P为记录的帧数。每一帧的测量值构成一个M×N的二维矩阵,如图2b所示,该矩阵即为脉冲涡流热成像检测的热像图。

(a)红外热图像序列

(b)特定帧图2 焊缝热像图示意图

特定帧即特定时刻的红外热像图构成一个M×N的二维矩阵,该帧的温度分布可表示为

(1)

式中,Tt表示在t时刻的热像图;Tj表示热像图中第j列的温度分布;Tij表示像素点(i,j)的温度,i=1,2,…,N;j=1,2,…,M。

通过求解特定帧中每一个像素点对应三维温度曲面的微分单元的法向量nij,得t时刻三维温度曲面的总体法向量矩阵:

(2)

(3)

Ni,j=Ti,jTi-1,j×Ti,jTi,j+1+Ti,jTi,j+1×Ti,jTi+1,j+

Ti,jTi+1,j×Ti,jTi,j-1+Ti,jTi,j-1×Ti,jTi-1,j

式中,nij为像素点(i,j)对应三维温度曲面的微分单元的法向量;Ti,jTi-1,j表示起点为(i,j,Ti,j)、终点为(i-1,j,Ti-1,j)的向量,i=2,3,…,N-1;j=2,3,…,M-1。

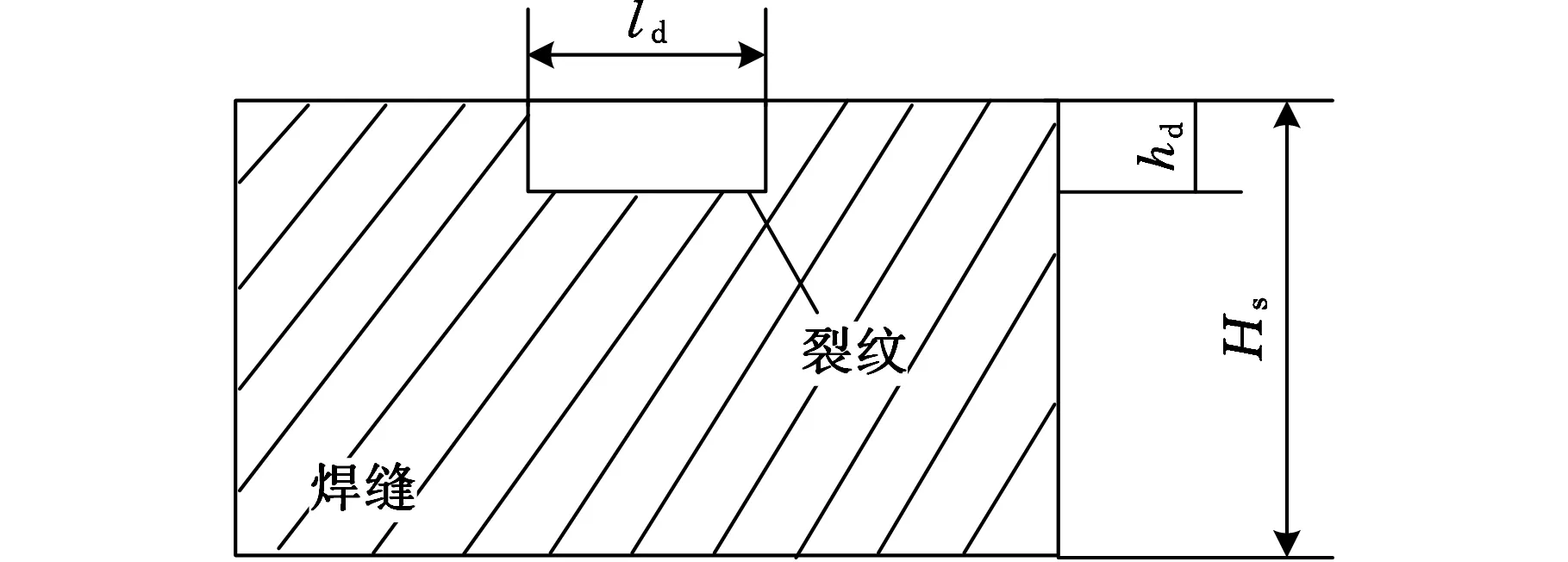

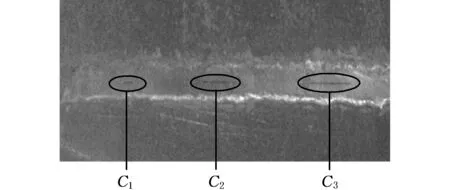

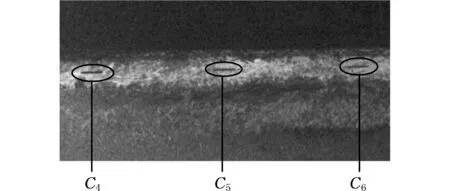

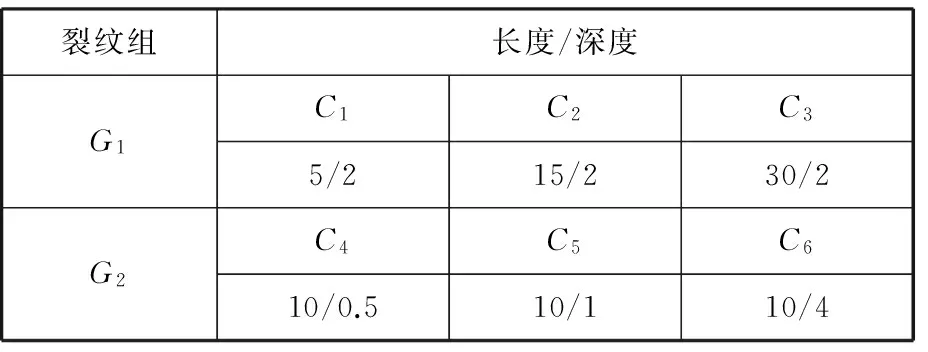

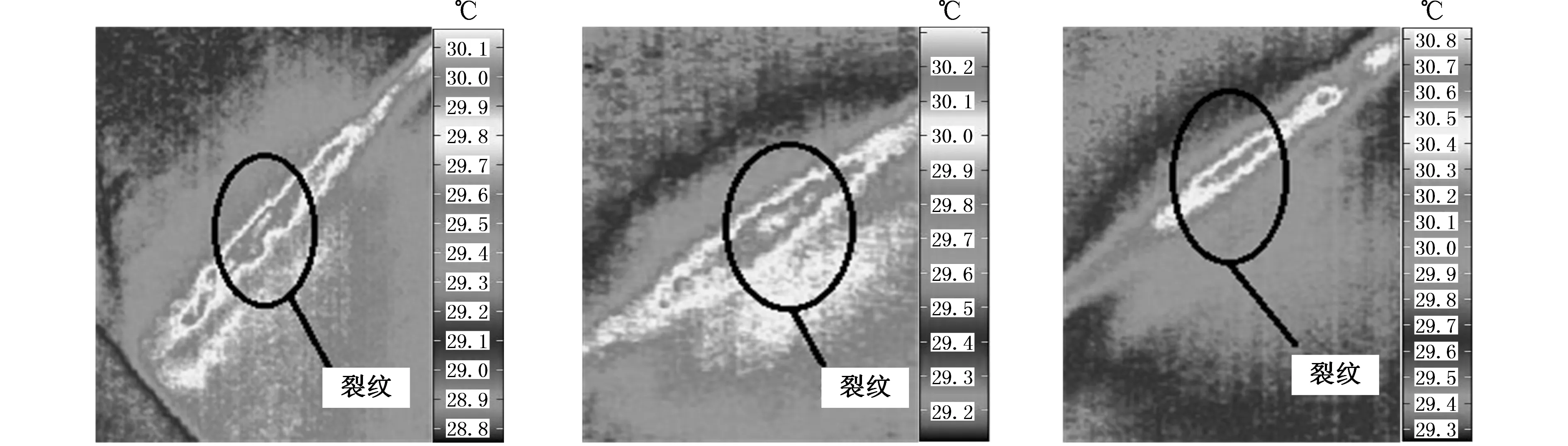

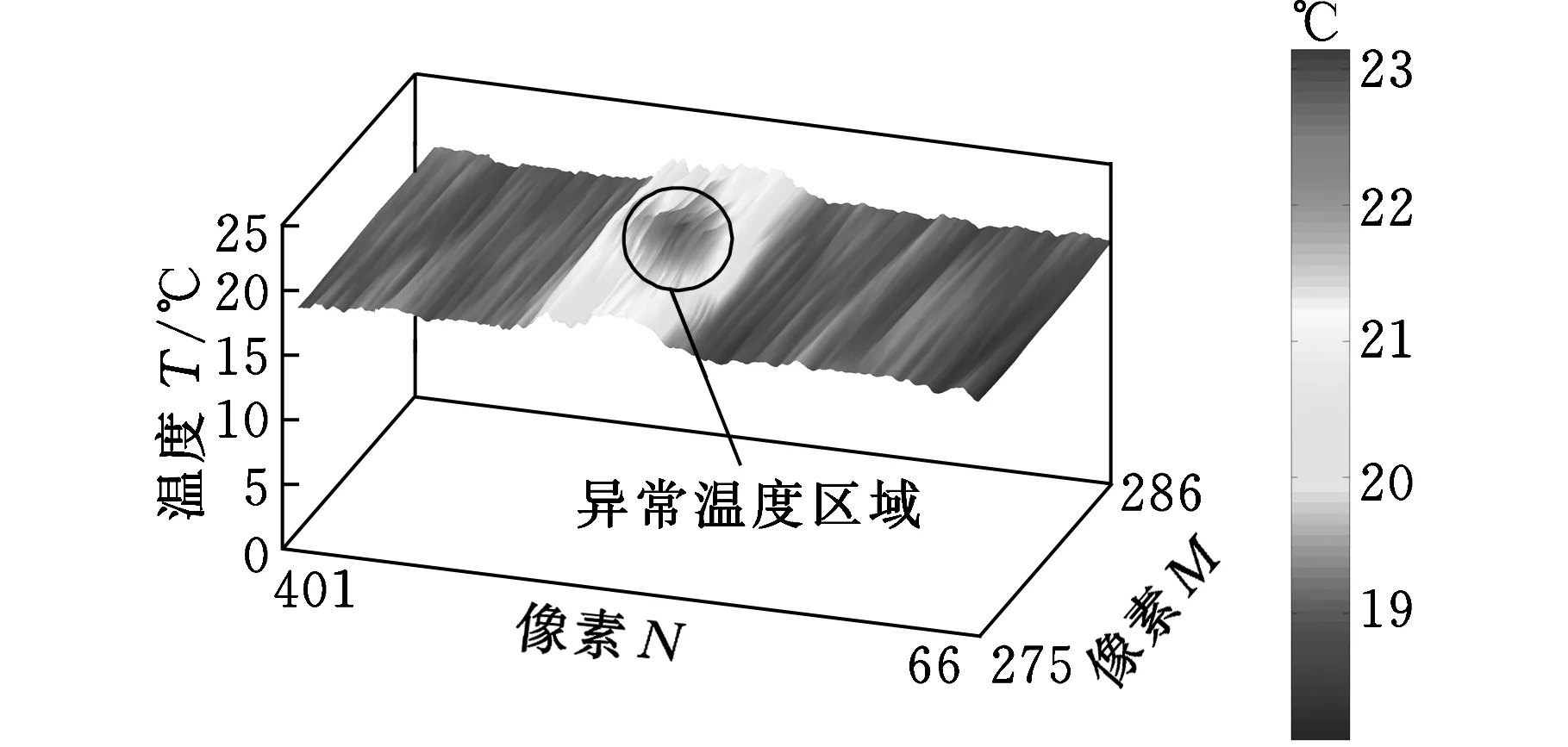

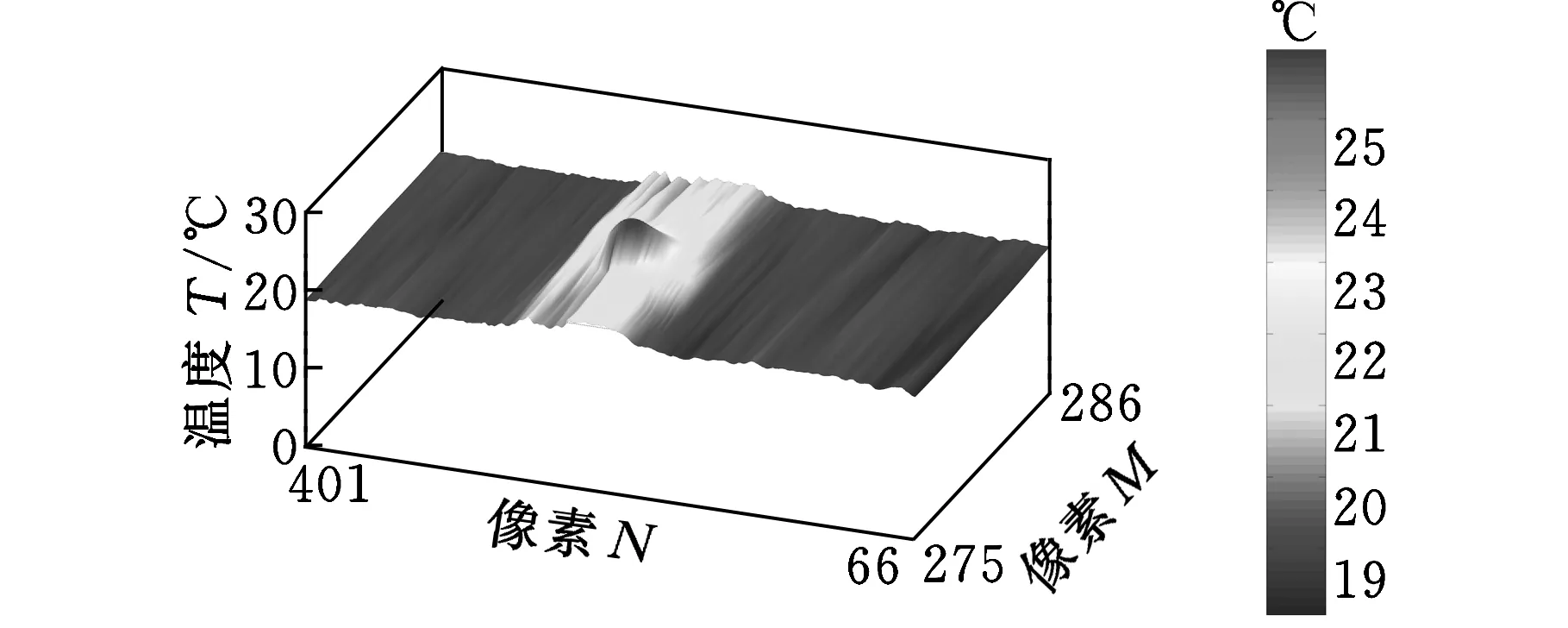

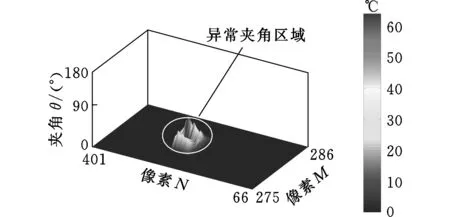

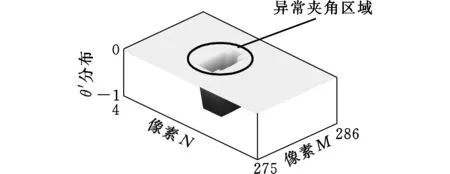

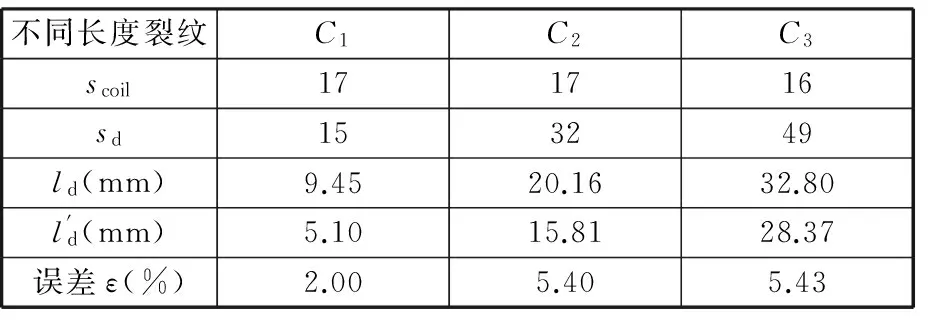

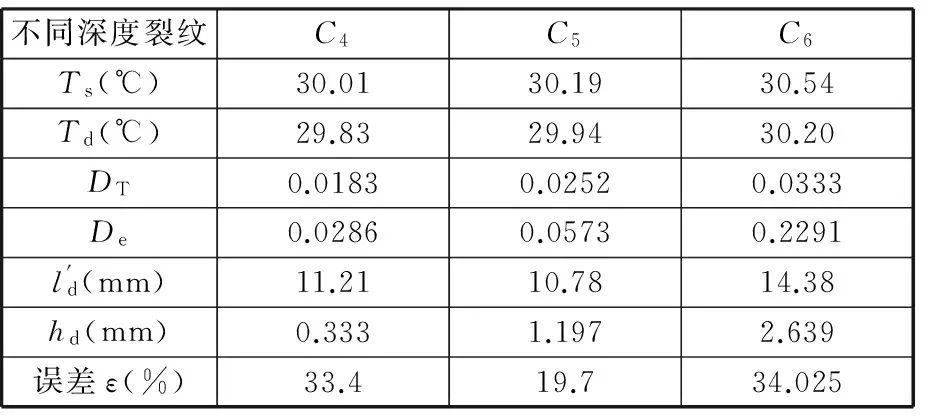

(2)三次样条曲面拟合。对于给定的实数对(xi,f(xi)),i=0,1,…,n,a=x0 相比于多项式拟合,三次样条法拟合的曲线更加光滑,拟合效果更好。通过焊缝有效加热区域是否存在异常温度区域来初步判定损伤结构,然后采用三次样条法,利用非异常温度区域拟合出“健康结构”的三维曲面温度分布,求出其总体法向量矩阵nH。利用损伤结构与拟合“健康结构”的总体法向量矩阵,构造总体法向量夹角矩阵θ来衡量两种结构的差异: (4) 式中,θij为像素点(i, j)的法向量夹角;ntij为t时刻像素点(i,j)的法向量;nHij为对应的“健康结构”的法向量;i=1,2,…,N;j=1,2,…,M。 1.2.2评价指标 (5) (6) 其中,S2为三维总体法向量夹角矩阵θ的方差;mn为有效加热区域(线圈的尺寸、提离高度等已知的线圈的加热面积)内的像素点总数,本文中,钢结构焊缝有效加热区域的面积A=Lcoilws,Lcoil为线圈的长度,ws为焊缝的宽度。 ld=dcoilsd/scoil (7) 式中,dcoil为线圈的长度或直径;scoil为热像图中线圈的长度或直径;sd为异常夹角区域的长度。 (3)裂纹深度hd。利用红外热成像技术检测金属结构焊缝裂纹时,检测结果主要受到裂纹的几何尺寸因子FG、热因子FT和检测因子FD的影响。其中,FG包括裂纹长度ld、裂纹深度hd,因此可将其简单地表示为FG=f(ld,hd);FT包括裂纹和主体材料的热特征,如热传导率k、热扩散率a、热吸收系数e,因此可将其表示为FT=g(ed,es),ed、es分别为裂纹和主体材料的热吸收系数;FD为检测设备的影响因素,如红外热像仪的灵敏度等。本文暂不考虑FD的影响,因此钢结构焊缝裂纹表面的温度分布与裂纹几何尺寸密切相关。钢结构焊缝的简化检测模型如图3所示。 图3 检测模型示意图 定义量纲一量De为FG和FT的函数,即De=z(FG,FT),De综合反映裂纹的几何参数的影响: (8) (9) 式中,Hs为钢结构的厚度。 定义量纲一量DT表示检测结果: (10) 式中,Ts为有效加热区域的平均温度;Td为裂纹区域的平均温度;Tr为环境温度。 同时定义[11]: (11) 式中,a、b为待定系数,可通过实验结果拟合求得。 利用求得的a、b,拟合DT与De的曲线,得到裂纹的尺寸与钢结构焊缝表面温度之间的关系。De包含未知数:裂纹长度ld和深度hd。通过三维总体夹角曲面确θ定裂纹长度ld,裂纹的另一个特征参数——深度hd就可以定量化识别。 综上所述,通过分析三维总体夹角曲面的方差S2判断钢结构焊缝表面是否有裂纹存在;若存在裂纹,则通过三维总体夹角曲面确定裂纹长度ld;再通过实验数据拟合出DT与De的关系,计算出裂纹的深度hd,实现裂纹的定量化识别。 2实验与讨论 2.1金属焊缝裂纹试件 本实验选用金属结构普遍使用的Q235,在焊缝表面制作人工裂纹。试件由2块钢板拼焊而成,长度Ls=800 mm,宽度Ws=400 mm,厚度Hs=8.67 mm,钢板上最大焊缝的宽度maxws=20.14 mm。通过电火花加工的方式,在试件焊缝表面加工出不同长度、不同深度的表面裂纹,如图4所示。 表1所示为不同长度、不同深度的裂纹,所有裂纹宽度都为0.5 mm,裂纹组G1表示不同长度的裂纹,G2表示不同深度的裂纹。 (a)不同长度裂纹 (b)不同深度裂纹图4 不同形式裂纹 mm 脉冲涡流红外热成像检测金属结构焊缝裂纹的实验平台如图5所示。高频感应加热源最大加热功率为3 kW,单次加热时间设置为200 ms;水冷机用于降低激励线圈温度;矩形线圈是由外径10.71 mm、内径4 mm的空心铜管制成,激励线圈用于定向加热,在实验中仅通过矩形线圈的一边进行加热,提离2 mm;红外热像仪为VarioCAM hr research480,图像分辨率为640×480像素,热灵敏度可达0.03 ℃,实时高速记录全格式红外影像至PC,测量精确达到±1 ℃或±1%,最高帧频为60 Hz等。 (a)实验设备 (b)激励线圈 (c)红外热像仪图5 实验平台 2.2不同长度、不同深度裂纹热像图 通过实验,得到不同长度、不同深度裂纹的红外热像图(图6)。由图6可知:①裂纹区域的温度会出现异常;②如图6a~图6c所示,随着裂纹长度的增加,异常温度区域长度也随之增加;如图6d~图6f所示,随着裂纹深度的增加,热像图中的最高温度值也逐渐增大。 2.3裂纹识别 如图7所示,基于三次样条法,通过焊缝有效加热区域损伤结构的红外热像图拟合出“健康结构”三维温度曲面,然后通过两曲面的法向量求出法向量夹角曲面。 (a)C1裂纹热像图 (b)C2裂纹热像图 (c)C3裂纹热像图 (d)C4裂纹热像图 (e)C5裂纹热像图 (f)C6裂纹热像图图6 不同长度、不同深度裂纹的红外热像图 (a)损伤结构三维温度分布 (b)“健康结构”三维温度分布 (c)总体法向量夹角图7 焊缝表面示意图 裂纹尺寸G1C1C2C3S210.834234.780982.7392G2C4C5C6S29.19433.143712.8223 图8 θ′分布云图 不同长度裂纹C1C2C3scoil171716sd153249ld(mm)9.4520.1632.80l'd(mm)5.1015.8128.37误差ε(%)2.005.405.43 表4 不同深度裂纹 3结论 (1)通过三维总体法向量夹角矩阵方差判断是否存在裂纹。若方差大于给定的阈值,则判定存在裂纹;若方差小于给定的阈值,则判定无裂纹。 (2)通过总体法向量夹角曲面,确定裂纹的长度,并对测量结果进行了修正。相比于通过红外热像图直接测量裂纹的长度,该方法能够更加精确地计算裂纹长度。 (3)通过实验数据分析,研究了裂纹的几何参数与焊缝表面温度之间的关系,结合求得的裂纹长度,计算裂纹深度,实现了对裂纹的定量化识别。摆脱对先验信息的需求,降低了检测成本和复杂度,具有较高的工程应用价值。 参考文献: [1]左宪章,常东,钱苏敏,等. 脉冲涡流热成像裂纹检测机理仿真分析[J]. 激光与红外,2012,42(9):998-1003. ZuoXianzhang,ChangDong,QianSumin,etal.SimulationAnalysisofCrackDetectingMechanismUsingPulsedEddyCurrentThermography[J].Laser&Infrared,2012,42(9): 998-1003. [2]WilsonJ,TianGuiyun,IlhamZA,etal.ModellingandEvaluationofEddyCurrentStimulatedThermography[J].NondestructiveTestingandEvaluation, 2010, 25(3): 205-218. [3]Florez-OspinaJF,BenitezHD.FromLocaltoGlobalAnalysisofDefectDetectabilityinInfraredNon-destructiveTesting[J].InfraredPhysics&Technology, 2014, 63:211-221. [4]俞建卫,罗振山,尹延国,等. 基于形态学边缘检测和小波阈值的摩擦副红外图像去噪[J].中国机械工程,2013,24 (9): 1229-1230. YuJianwei,LuoZhenshan,YinYangguo,etal.StudyonInfraredImageDenoisingofFrictionPairsBasedonMorphologicalEdgeDetectionandWaveletThreshold[J].ChinaMechanicalEngineering,2013,24(9): 1229-1230. [5]TangQingju,BuChiwu,LiuYuanlin,etal.ANewSignalProcessingAlgorithmofPulsedInfraredThermography[J].InfraredPhysics&Technology, 2015, 68:173-178. [6]郭力,江志顺,尚振涛. 基于热像检测与分割技术的磨削砂轮堵塞检测研究[J]. 中国机械工程,2016,27(5): 577-582. GuoLi,JiangZhishun,ShangZhentao.ResearchonGrindingWheelLoadingDetectionBasedonThermogramDetectionandSegmentationTechnology[J].ChinaMechanicalEngineering,2016,27(5): 577-582. [7]RenWenwei,LiuJia,TianGuiYun,etal.QuantitativeNon-destructiveEvaluationMethodforImpactDamageUsingEddyCurrentPulsedThermography[J].Composites:PartB,2013,54: 169-179. [8]GaoBin,BaiLibing,WooWaiLok,etal.AutomaticDefectIdentificationofEddyCurrentPulsedThermographyUsingSingleChannelBlindSourceSeparation[J].InstrumentationandMeasurement2014, 63(4): 913-921. [9]白利兵. 电涡流脉冲热成像无损检测技术研究[D]. 成都:电子科技大学,2013. [10]范春利,孙丰瑞,杨立,等. 基于红外测温的内部缺陷尺寸、方位的计算方法研究[J]. 热科学与技术,2005,4(1): 82-86. FanChunli,SunFengrui,YangLi,etal.StudyonNumericalMethodDeterminingSizeandPositionofSubsurfaceDefectBasedonThermographicTemperatureMeasurement[J].JournalofThermalScienceandTechnology,2005,4(1): 82-86. [11]MeolaC.ANewApproachforEstimationofDefectsDetectionwithInfraredThermography[J].MaterialLetters, 2007, 61(3):747-750. [12]OlgaWysocka-Fotek,WieraOliferuk,MichalMaj.ReconstructionofSizeandDepthofSimulatedDefectsinAusteniticSteelPlateUsingPulsedInfraredThermography[J].InfraredPhysics&Technology, 2012, 55:363-367. [13]柳葆芳,肖菁,平西建,等. 三维表面的曲面描述与相似性判别[J]. 中国图象图形学报,2001,6(2):199-203. LiuBaofang,XiaoJing,PingXijian,etal.TheRepresentationandComparabilityDeterminationofThree-dimensionalSurface[J].JournalofImageandGraphics,2001,6(2):199-203. [14]张开兴,白晓亮,张树生. 基于局部形状特征的自由曲面相似性评价方法[J]. 计算机集成制造系统,2014,20(3):530-536. ZhangKaixing,BaiXiaoliang,ZhangShusheng.SimilarityAssessmentApproachofFreeformSurfaceBasedonLocalFeatures[J].ComputerIntegratedManufacturingSystems, 2014,20(3):530-536. [15]屠宏,耿国华.一种基于局部特征的三维模型检索算法[J].计算机工程,2015,41(3):218-222. TuHong,GengGuohua.A3DModelRetrievalAlgorithmBasedonLocalFeature[J].ComputerEngineering,2015,41(3):218-222. [16]GuptaA,RuzenaB.IntegratedApproachforSurfaceandVolumetricSegmentationofRangeImagesUsingBiguadriesandSuperquadrics[J].ProceedingsofSPIEApplicationsofArtificialIntelligenceⅩ:MachineVisionandRobotics,1992,1708:10.1117/12.58574. [17]苑玮琦,徐露,林忠华. 基于灰度曲面匹配的虹膜识别方法[J]. 光学学报,2006,26(10):1537-1542. YuanWeiqi,XuLu,LinZhonghua.IrisIdentificationMethodBasedonGraySurfaceMatching[J].ActaOpticaSinica, 2006, 26(10):1537-1542. (编辑张洋) 收稿日期:2015-09-21 基金项目:国家科技支撑计划资助项目(2015BAF06B05);交通运输部应用基础项目(2014329811320) 中图分类号:TH811.2; TH117.1 DOI:10.3969/j.issn.1004-132X.2016.14.014 作者简介:刘兴乐,男,1990年生。武汉理工大学智能制造与控制研究所硕士研究生。主要研究方向为金属结构智能检测及安全评价。刘志平,男,1975年生。武汉理工大学智能制造与控制研究所教授。黎玄,男,1992年生。武汉理工大学智能制造与控制研究所硕士研究生。江蕾,女,1992年生。武汉理工大学智能制造与控制研究所硕士研究生。 Method for Surface Crack Detection of Welded Structure in Pulsed Eddy Current Thermography Liu XingleLiu ZhipingLi XuanJiang Lei Wuhan University of Technology,Wuhan,430063 Abstract:The physical properties and surface of weld led to the infrared complex thermal image signals and the lack of surface crack detection method of welded structure in pulsed eddy current thermography. It was difficult to apply pulsed eddy current thermography technology in metal welded structure of crack detection. A method for surface crack detection was studied herein based on similarity of 3D temperature surface and evaluation index system. The experimental results show that this method may identify the surface crack effectively and realize quantitative analysis, as well as dispense with the prior information and reduces testing complication and cost, thus it owns a high engineering application values. Key words:pulsed eddy current thermography;welded structure;surface crack;similarity of 3D temperature surface