基于性能参数的主动再制造时机分析方法

2016-08-09柯庆镝刘光复宋守许

柯庆镝 王 辉 刘光复 宋守许

合肥工业大学,合肥,230009

基于性能参数的主动再制造时机分析方法

柯庆镝王辉刘光复宋守许

合肥工业大学,合肥,230009

摘要:针对目前再制造毛坯数量及质量的不确定性问题,提出了基于性能参数的主动再制造时机抉择评价模型。从产品全生命周期的角度出发,对产品性能参数在服役过程中的演化规律进行了分析。以能耗参数为核心指标,分析了产品在全生命周期(制造、服役及再制造过程)中的能耗规律,构建了产品年均能耗函数模型。在该函数模型的基础上,得到考虑能耗因素的产品最佳主动再制造时间。最后以某型号的直列六缸柴油机为例,验证了所提出方法的有效性和可行性。

关键词:主动再制造;最佳时间点;服役性能;年均能耗

0引言

再制造工程是以机电产品全寿命周期设计和管理为指导,以废旧机电产品实现性能跨越式提升为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,对废旧机电产品进行修复和改造的一系列技术措施或工程活动的总称[1]。再制造与制造的主要区别是制造原料(再制造毛坯)来源于服役后产品。由于再制造的毛坯一般都是完全报废、功能丧失,或者质量状态参差不齐的废旧产品,企业只能被动地、单件地、个性化地对这些毛坯进行再制造,因此其判断过程复杂、工艺效率低下。

为了使再制造工程能顺利进行,很多专家和学者从考虑并提升产品的再制造性能出发作了许多研究:Donna等[2]在市场分割基础上通过产品组合方式建立产品部件的再制造模型。Okumura等[3]基于再制造理论对产品进行了生命周期内的优化设计。Amezquita等[4]总结出易于再制造的设计特征。Sundin等[5]描述了如何设计产品才能有利于产品的再制造。Xing等[6]基于模糊集理论建立了一种产品升级性的数学模型。宋守许等[7]提出了基于寿命匹配的零部件再制造优化设计方法。梁志杰等[8]对发动机再制造总体方案进行了分析。杨明等[9]运用生命周期评价方法,分析得出发动机再制造的经济性。李红霞等[10]基于寿命周期费用理论对再制造的发动机和全新的发动机作了对比分析。蒋娟萍等[11]提出了基于QFD和TRIZ的面向主动再制造的产品需求分析模型。但上述研究都是针对具体产品的再制造分析及再制造性优化,而没有有效解决再制造毛坯的不确定性这一关键问题,为了解决这一问题,本文首先阐述了主动再制造的核心理念,同时以产品的性能参数为评价指标,提出了主动再制造最佳时机分析方法。

1主动再制造及其时域的定义

主动再制造是以保障产品原设计功能、性能为基本目标,以优质、高效、节能、节材、环保、产品总服役时间最长为准则,在服役期内的某一时刻,主动对产品实施再制造的一系列工程活动[12]。

在产品服役过程中,随着服役时间的积累,产品性能曲线P(t)呈现下降趋势,直到最终丧失使用功能到报废为止。在产品一个服役周期T内的服役价值VU和剩余价值VR可分别表示为[12]

(1)

(2)

式中,Tn为产品报废时间。

当产品的服役性能下降到某一值时,对产品及其关键零部件进行再制造,可以有效地延长其服役时间,提高产品在整个服役周期内的服役价值:

(3)

式中,TAR为主动再制造时间点;TRem为产品经再制造修复工程而启动的新服役寿命;VRem为再制造所消耗的过程价值。

在目前的再制造工程中,报废产品是再制造毛坯的主要来源,即产品失效的时间为再制造的时间点。但在报废产品中,关键零部件往往由于失效程度过大,导致再制造可行性较低,使得再制造需要付出较大的代价。同时,再制造毛坯的不确定性也导致了整个再制造过程成本较高。

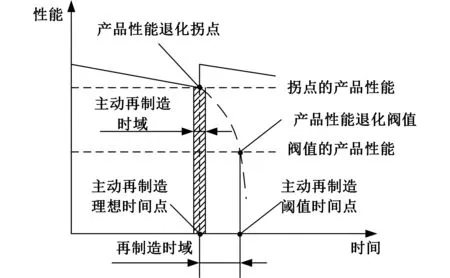

为了最大限度利用产品剩余价值,同时控制再制造毛坯不确定性,需要在产品服役到完全失效之前某个时域实施再制造。在产品的主动再制造时间区域内进行再制造工程活动,可以使产品在全生命周期内的经济投入、技术要求、环境排放等综合指标达到最优(图1)。

图1 产品主动再制造时域示意图

2基于服役性能的主动再制造时机抉择评价模型

对产品进行再制造可以显著减少资源、能源的使用,并降低环境污染。在产品服役过程中的不同时间点对其实施再制造,结果会有很大的差别,过早对其进行再制造修复,容易导致“提前再制造”,而“过度使用”状态使得零部件难以满足下一个生命周期的使用要求,造成零部件自身的使用价值浪费。因此,应当从产品全生命周期的角度出发,在其服役阶段内,选择合适的时间对其实施再制造工程,既可以延长产品的寿命,又能减少整个生命周期的资源、能源等投入。

产品在实际服役过程中常处于多物理场(力、温度、磁、光等)耦合的状态,随着时间的推移,其关键零部件的结构及表面会逐渐失效,导致产品的服役性能会下降,如气缸内表面的磨损会导致发动机能效降低。而产品的服役性能的演化可以用其性能参数集合表示:

F(T)={E,C,W,…}

式中,E为能耗参数;C为成本参数;W为环境影响参数。

对于一般的机电产品,在其生命周期内,主要考虑能耗、成本、环境影响这三个性能参数。其中,成本参数(C)是指从产品全生命周期角度出发,综合考虑产品加工制造、使用、再制造等各个阶段,得到的生命周期中所发生的成本的总和:

C=Cm+Cs+CR

(4)

式中,Cm为产品制造阶段成本;Cs为产品使用阶段成本;CR为产品再制造阶段成本。

环境影响参数(W)是指综合考虑产品生命周期过程中的原材料制备、生产加工、使用、再制造等环节的环境排放:

W=Wm+Ws+WR

(5)

式中,Wm为产品制造阶段环境影响;Ws为产品使用阶段环境影响;WR为产品再制造阶段环境影响。

同时,产品在各阶段中的成本参数(C)和环境影响参数(W),与其能耗参数(E)存在着直接或间接影响,因此它们之间的关系可以表示为

(6)

其中,f(E)为在生命周期中成本随能耗变化的关系式;g(E)为在生命周期中环境影响随能耗变化的关系式;Co、Wo分别为与能耗无关的使用成本和环境影响,大部分情况下波动范围不大,可视为常量。

能耗参数(E)是指综合考虑产品生命周期过程中的原材料制备、生产加工、使用、再制造等环节的能量消耗。从具体的产品生命周期过程看,能耗随时间动态变化的规律性较强,能够较好地反映产品性能随时间变化的规律,可作为一项重要的评价指标。

因此,能耗参数(E)可作为产品性能参数的核心指标,故以能耗作为主要评价目标,从整个产品生命周期的过程看,主要在原始制造、服役、再制造三个阶段存在能耗,于是可得到产品能耗参数:

E=Em+Es+ER

(7)

其中,Em为产品原始制造能耗(包括原材料的提炼、机械加工等),与其中零部件i的结构设计参数Di有关:

(8)

式中,emi(Di)为零部i的制造能耗函数,与其结构设计参数Di有关。

Es为产品服役过程中由于零部件失效而导致的多余能耗:

(9)

式中,es(δ,t)为产品在服役时间t下关键零件结构特征参数变量为δ时的多余能耗函数。

ER为产品再制造的能耗,与关键零部件j的结构设计参数Dj及特征参数总变化Δj(失效程度)有关:

(10)

式中,eR(Δj,Di)为关键零部件j的再制造能耗函数,与关键零部件j的结构设计参数Dj及特征参数变化Δj(失效程度)有关。

在此基础上,为了评估最佳再制造时间点,可以将年均能耗用于确定主动再制造时间点的评价指标,即

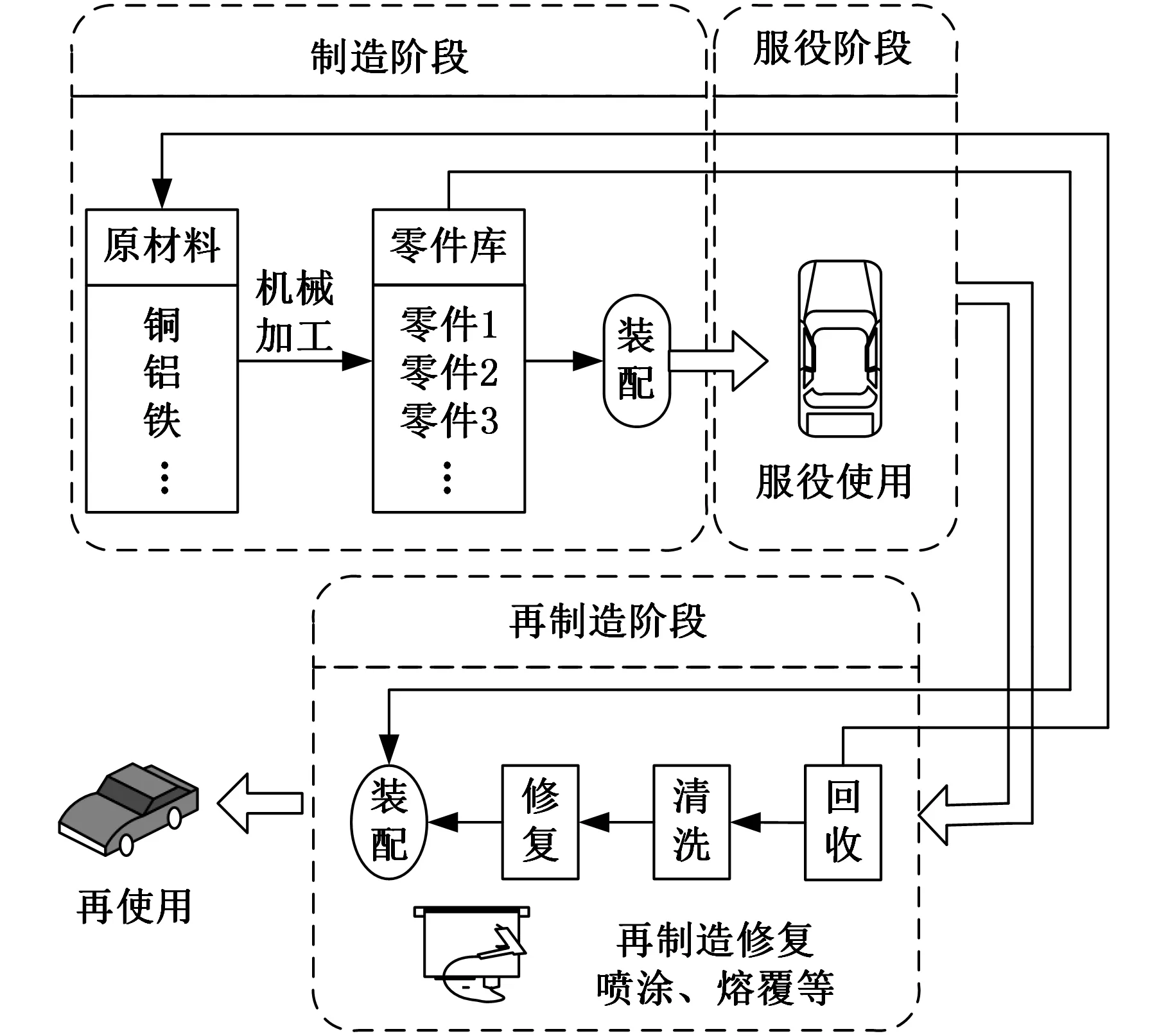

由年均能耗方程可知,在不同服役周期下,年均能耗会有所不同。图2为可再制造产品在全生命周期各阶段中能耗分布图。根据年均能耗方程和图2,可认为年均能耗最低时,产品在其整个服役/再制造阶段的能耗最低。即可设定年均能耗的最低(fe)时机点为最佳主动再制造时机点(te)。

图2 考虑再制造的产品全生命周期流程图

3产品全生命周期能耗的数学模型分析

3.1制造阶段的能耗分析

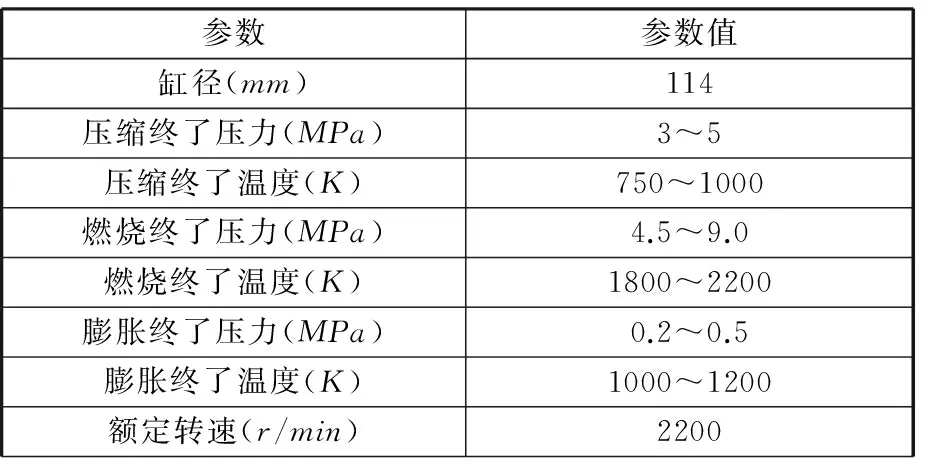

就大多数情况而言,制造同类型的产品时所消耗的能量差异较小,故制造阶段能耗视为一个固定值。根据产品的实际生产过程,将原始制造能源总能耗分为两部分:毛坯形成阶段能耗Eb;机械加工制造阶段能耗Emanu。

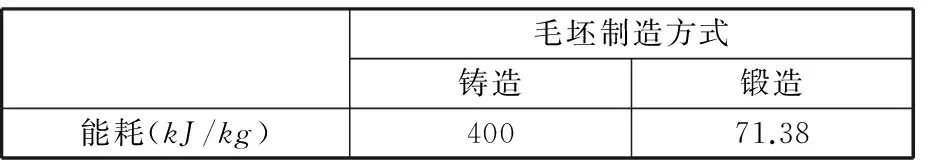

毛坯的形成需要经过原材料的提取、锻造或铸造等过程。设产品零件材料种类为n,相应的第i(i=1,2,…,n)种材料质量为mi,提取单位质量第i种材料所需能耗为emi,单位质量的毛坯采用铸造制造工艺所需能耗为eci,单位质量的毛坯采用锻造制造工艺所需能耗为efi,因此,产品的毛坯形成能耗为

(11)

制造阶段的能耗是指毛坯通过机械加工系统转变成产品这一过程中各种机床设备的总能耗。设零件加工工序总数为v,相应第j(j=1,2,…,v)道工序的比能耗为ej,第j道工序的材料去除率为kj,mj为第j道工序之后的零件质量,mj-1为第j道工序之前的零件质量,则制造阶段的能耗为[13]

(12)

所以得到制造阶段总的能耗Em:

Em=Eb+Emanu

(13)

3.2服役阶段的能耗分析

在服役期间,产品性能变化往往受到多个特征参数不同程度的影响。影响产品性能的特征参数包括零部件的结构尺寸、公差配合等几何特征参数,以及零部件的物理属性参数。在服役阶段,零件在多场耦合作用下,其特征参数会发生变化,从而使产品的性能逐渐降低。

一些特征参数发生退化会导致产品在服役阶段内的能耗不断增加。设产品系统有n个关键零件,第i个零件由特征参数退化引起的能耗函数为ei(δ,t),δ为特征参数退化改变量,所以产品在服役时间t的服役阶段总能耗Es(t)为

(14)

3.3再制造阶段的能耗分析

再制造阶段一般包括拆解、清洗、初步检查替换、再制造修复、后续加工、入库检测清洗和再装配等工艺过程。其中,拆解、清洗、检测、替换、后续加工、再装配这些工艺的能耗不随再制造时间变化,关键零部件一些特征参数的变化会导致其相关的再制造修复工艺能耗随之变化。设产品由n个主要零部件构成,第i个零件经过清洗、检测、后续加工等再制造工艺过程的总能耗为Ti,再制造修复的体积为Vi(δ,t),再制造修复单位体积所消耗的能耗为eR,所以产品在第T年再制造时的总能耗ER(T)为

(15)

4应用示例

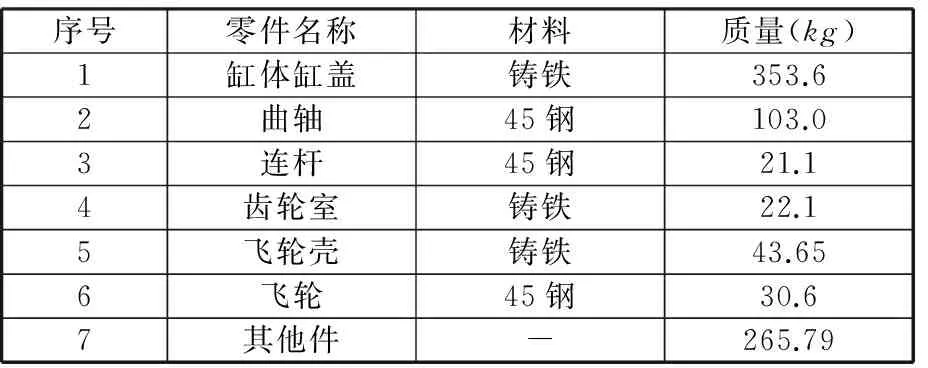

以某型号直列六缸柴油机为例,结合全生命周期分析方法,分析其各阶段的能耗参数,构建其年均函数模型,进行主动再制造时机研究。该直列六缸柴油机的主要零件质量参数如表1所示。

表1 某型号直列六缸柴油机主要零件的质量参数[13]

4.1制造阶段能耗

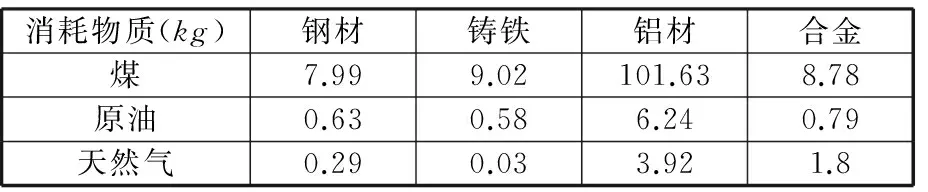

通过查阅相关资料,得到不同材料在冶炼过程中的生命周期能耗值清单[13]和单位质量毛坯制造能耗表[14],以及零件的制造过程切削能耗表[15-16],分别如表2~表4所示。

表2 单位质量原材料冶炼过程的生命周期清单表

表3 单位质量毛坯制造能耗

表4 零件的制造过程切削能耗表

结合式(11)~式(13)和表1~表4所给数据,得到发动机原始制造能耗为13 899.4kW·h。

4.2服役阶段能耗

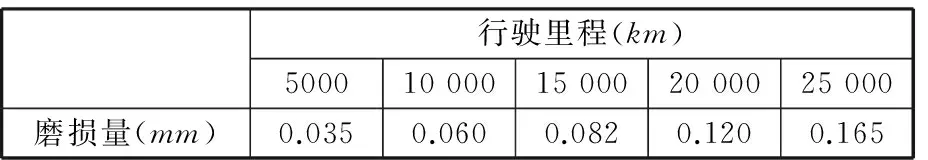

服役阶段,发动机的性能随着服役时间的累加而发生退化。发动机服役过程中的磨损是导致发动机服役性能退化的主要原因,故以磨损作为发动机主要特征参数。发动机服役过程中有很多零件,如曲轴、连杆、气缸、齿轮、轴承等发生磨损,其中,气缸磨损是发动机性能退化的主要原因,所以此例主要考虑气缸磨损。气缸发生磨损将直接导致燃烧空间密封不严,从而导致漏气损失增加。根据文献[17],内燃机每转的活塞漏气量为

(16)

式中,Δp为缸内与曲轴箱间的压力差;Ab为当量漏气面积,Ab=πDδ1;D为气缸直径;δ1为当量漏气间隙;ρ为工质的密度。

则发动机在服役阶段的能耗:

(17)

其中,n0为发动机额定转速;k为发动机的缸数;h为工质的比焓,可基于文献[18]求得。

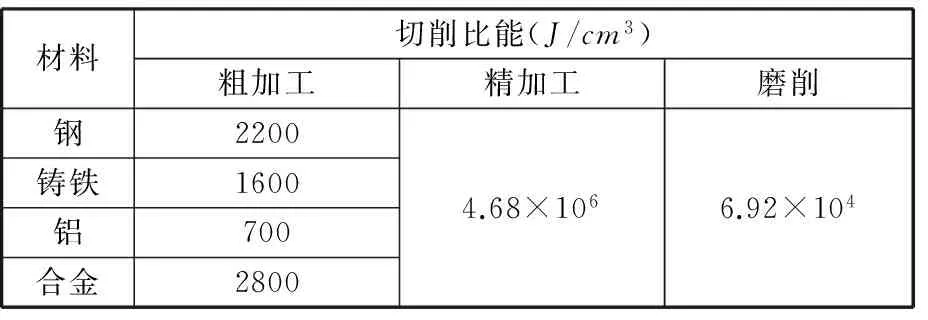

基于表5所示柴油机基本参数[19],查阅相关资料得到发动机气缸壁磨损量最大处的上限值与行驶里程的关系[20],如表6所示。

表5 发动机工作过程的基本数据

表6 发动机气缸壁磨损量最大处的上限值与行驶里程关系

一般汽车一年的里程为2万km,因此可以拟合得到,气缸的磨损量δ(t)(mm)与使用时间(年)的关系为δ(t)=0.128t。

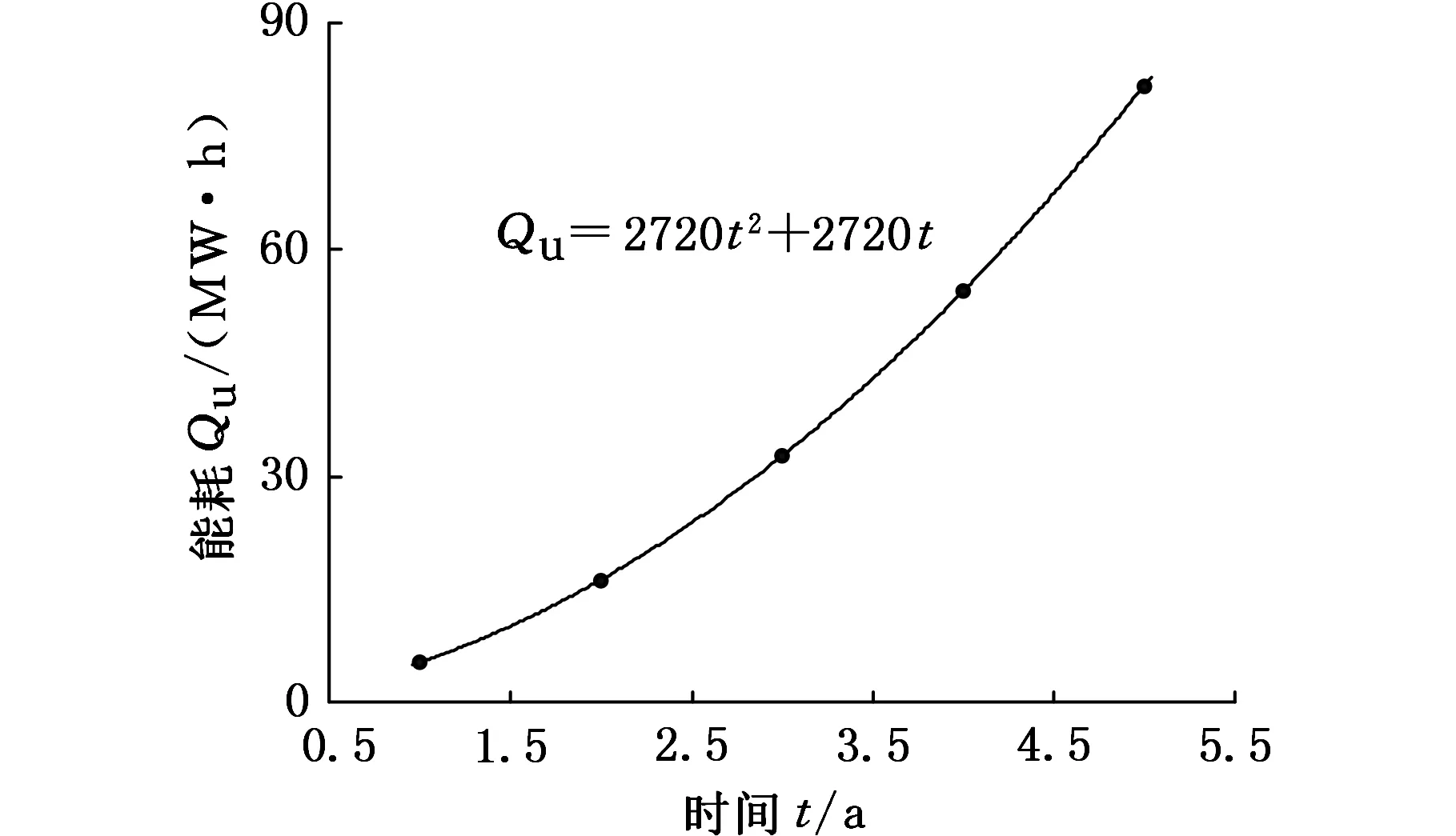

在额定转速为2200r/min时,计算得到1~5年内由气缸磨损而产生的发动机能耗分别为5440.9kW·h,16 322.7kW·h,32 645.4kW·h,54 409.0kW·h,81 613.5kW·h,进行拟合得到曲线如图3所示。

图3 服役时间与能耗的关系

由发动机服役能耗变化曲线图得到的服役阶段能耗Qu(t)(kW·h)与时间t(年)之间的函数关系:

Qu(t)=2720t2+2720t

(18)

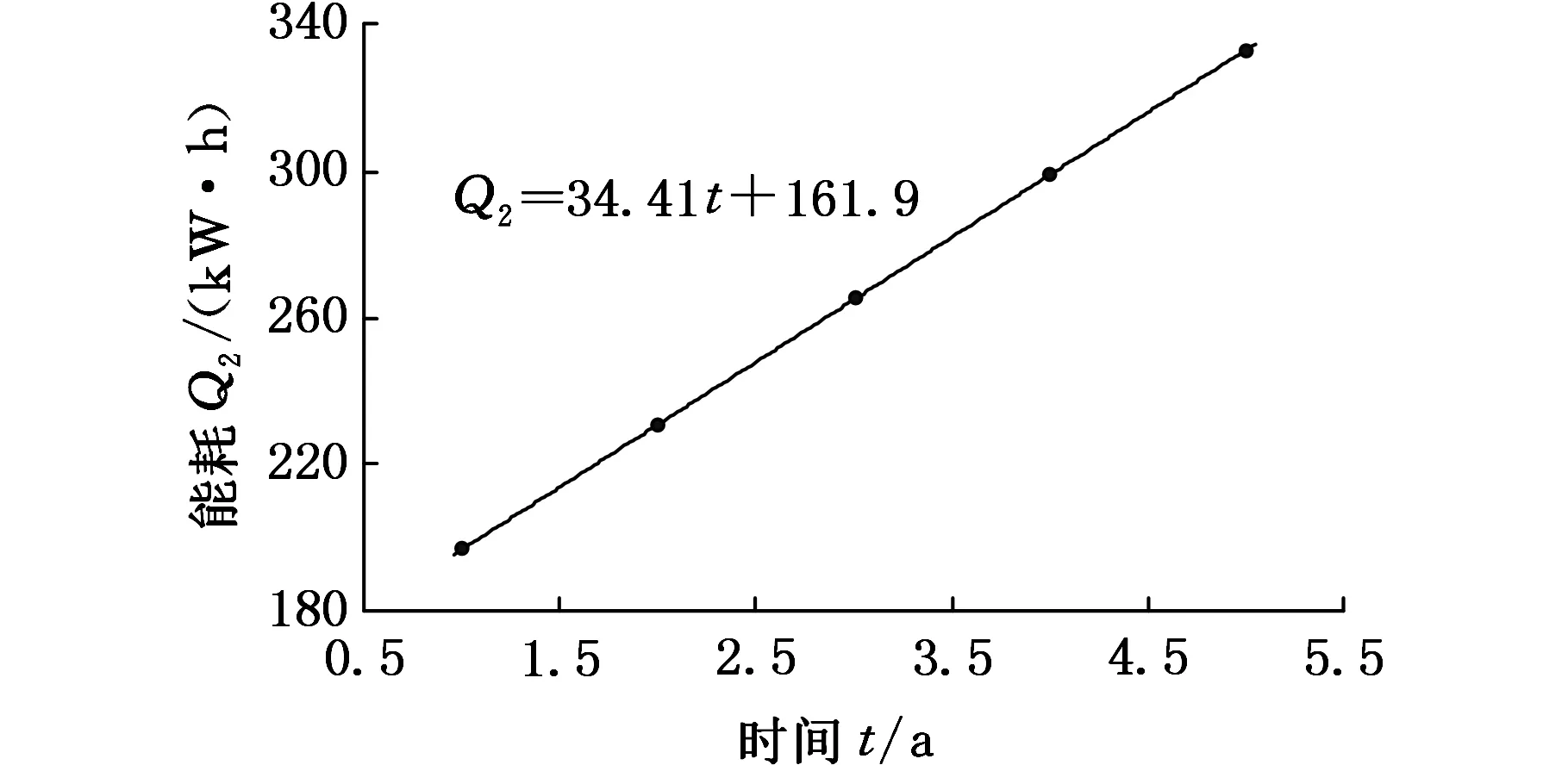

4.3再制造阶段能耗

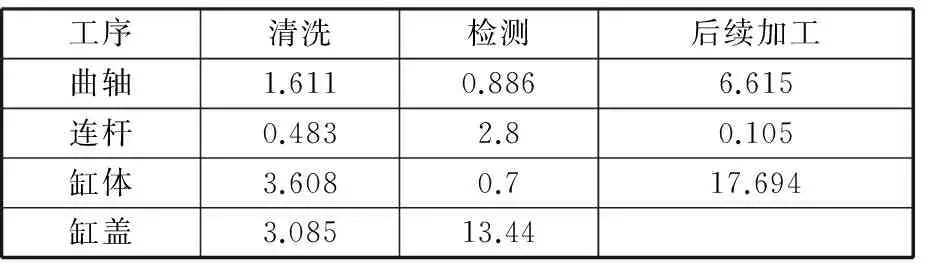

在柴油机再制造过程中,主要考虑其关键零部件:曲轴、连杆、缸体、缸盖这四种零件。关键零件的再制造工艺大体为:清洗、检测、再制造修复、后续加工,其中,清洁、检测、后续加工所需能耗不随再制造时间变化,为固定值;再制造修复能耗则会随再制造时间推移而增加。查阅相关资料,得到这种型号发动机主要零件清洗、检测、后续加工的能耗[13],如表7所示。

表7发动机主要零件再制造的能耗清单表

kW·h

曲轴再制造过程中,其主要能耗产生在再制造修复阶段,即对主轴轴颈和连杆轴颈进行激光喷涂,喷涂材料为镍镉合金。曲轴的再制造修复工艺能耗由喷涂耗电量和镍镉合金生产能耗组成[13]。由文献[13]所提供的数据可以得到曲轴修复单位体积的能耗为0.141W·h/mm3,曲轴服役5年后的磨损体积为3.06×105mm3。

曲轴磨损体积的公式为

V(δ)=πD′δ′l

(19)

式中,D′为主轴或连杆轴的直径;l为主轴或连杆轴的长度;δ′为磨损量。

曲轴磨损正处于稳定期,可以假定磨损量与服役时间呈线性关系,所以磨损体积与服役时间也呈线性关系。同理经过计算可以得到第1年到第5年的曲轴、连杆、缸体、缸盖再制造修复工艺能耗,如表8所示,其中,缸盖再制造工艺只需要更换气门导管和气门座圈加工,能耗值不变。

表8第1~5年主要零件再制造修复工艺能耗

kW·h

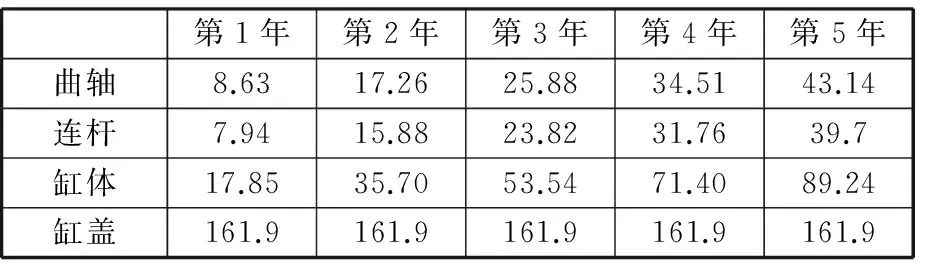

分别将各个零件再制造工艺能耗相加并进行拟合,得到发动机的再制造能耗与再制造时间的对应关系变化曲线,如图2所示。

图4 再制造能耗与再制造时间的对应关系

由发动机再制造的能耗变化曲线得到的再制造能耗Q2(t)(kW·h)与时间t(a)之间的函数关系式:

Q2(t)=34.41t+161.9

(20)

4.4主动再制造最佳时机的确定

结合前面计算得到的制造阶段、服役阶段、再制造阶段的能耗数据,可以求解出发动机的全生命周期年均能耗f(t)(kW·h/a):

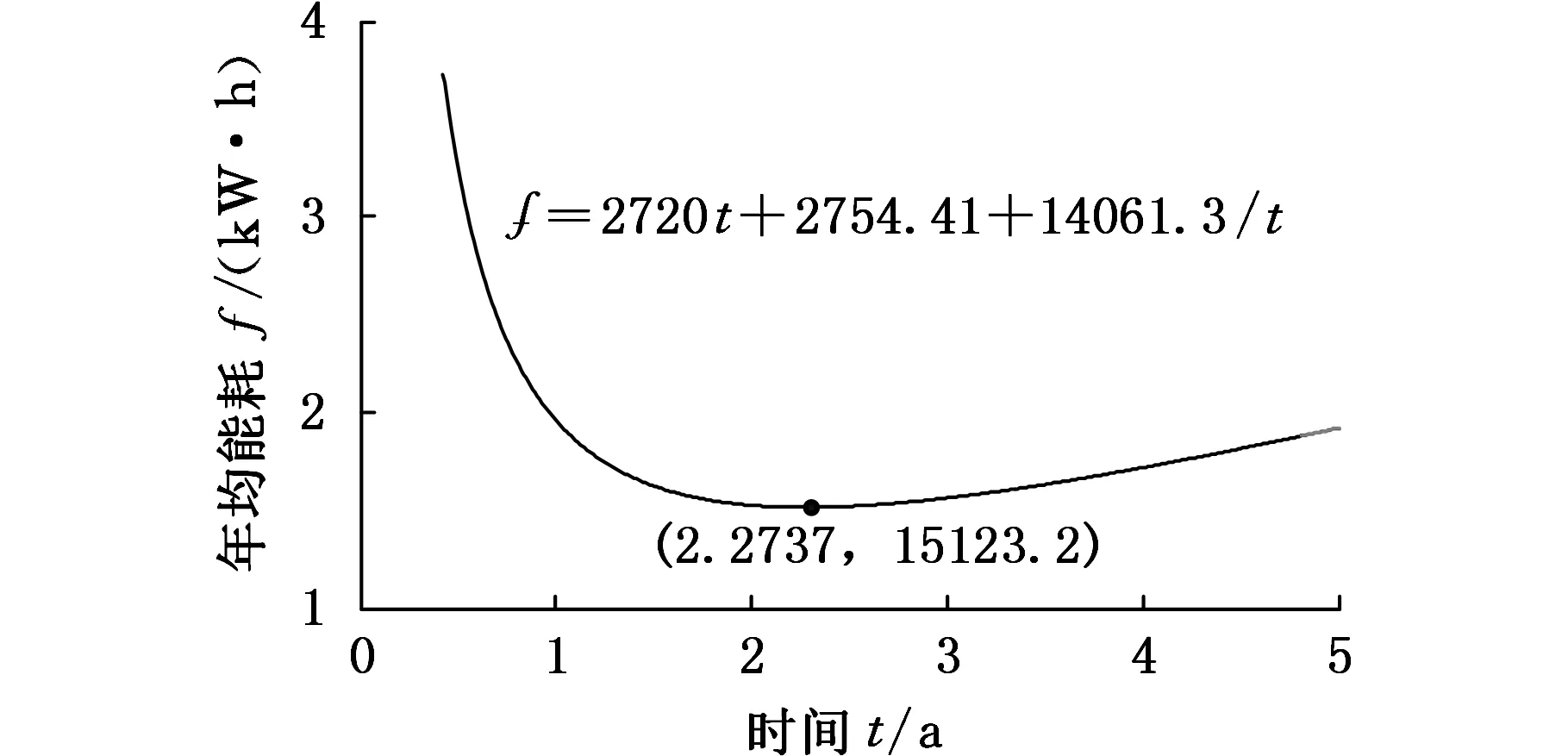

根据柴油机的年均能耗函数关系可知,在不同服役周期内的年均能耗呈抛物线变化规律,如图5所示,并且图5中的年均能耗的最低(fe)时机点为最佳主动再制造时机点(te)。

图5 柴油机的年均能耗关系

由曲线可以看出,主动再制造时间点te=2.2737年,此时发动机的年均能耗值fe=15 123.6kW·h。对比实际的柴油机再制造时间,计算得出的最佳主动再制造时机点较为提前,这是由于本案例主要考虑了活塞对发动机服役性能的影响因素,这个时间点与目前的发动机活塞气缸维护的时间相近。因此,日后进一步研究需要加入其他主要零部件对服役性能影响因素。

5结论

(1)文中针对再制造毛坯的不确定性,阐述了主动再制造的核心理念,并在分析产品性能参数基础上,提出了主动再制造时机抉择评价模型。

(2)以能耗为例,分析了产品原始制造、服役过程以及再制造修复过程中的能耗,构建了基于能耗的主动再制造时机抉择模型。

(3)以某型号直列六缸柴油机为例,构建其年均函数模型,分析其主动再制造时机点,验证了该方法的可行性。

参考文献:

[1]徐滨士.再制造工程基础及其应用[M].哈尔滨:哈尔滨工业大学出版社,2005.

[2]Donna M, Thurston D L. Incorporating Component Reuse, Remanufacture, and Recycle into Product Portfolio Design[J]. IEEE Transactions on Engineering Management, 2002,49(4):479-489.

[3]Okumura Susumu, Morikuni Toshimitsu, Okino Norio. Environmental Effects of Physical Life Span of a Reusable Unit Following Functional and Physical Failures in a Remanufacturing System[J]. International Journal of Production Research, 2003,41(16):3667-3687.

[4]Amezquita T, Hammond R, Salazar M, et al. Characterizing the Remanufacturability of Engineering Systems[C]// Proceedings 1995 ASME Advances in Design Automation Conference. Boston, 1995:271-278.

[5]Sundin E, Lindahl M. Rethinking Product Design for Remanufacturing to Facilitate Integrated Product Service Offerings[C]// Proceeding of Electronics and the Environment. San Francisco, 2008:1-6.

[6]Xing K, Belusko M, Luong L, et al. An Evaluation Model of Product Upgradeability for Remanufacture[J]. The International Journal of Advanced Manufacturing Technology, 2007,35(1/2):1-14.

[7]宋守许,冯艳,柯庆镝,等.基于寿命匹配的零部件再制造优化设计方法[J].中国机械工程,2015,26(10):1323-1329.

Song Shouxu, Feng Yan, Ke Qingdi, et al. Component Optimization Design for Remanufacturing Based on Life Matching[J]. China Mechanical Engineering, 2015,26(10):1323-1329.

[8]梁志杰,蔡志海. 装甲装备发动机再制造研究现状及其应用前景[J].装甲兵工程学院学报,2007(5):9-11.Liang Zhijie, Cai Zhihai. Researching Status and Application Prospect of Remanufacturing Technology for Armored Equipment and Engines[J]. Journal of Academy of Armored Force Engineering, 2007(5):9-11.

[9]杨明,陈铭. 再制造发动机全生命周期评估[J].机械设计,2006(3):8-10.

Yang Ming, Chen Ming. Whole Life Cycle Assessment of Remanufactured Engine[J]. Journal of Machine Design,2006(3):8-10.

[10]李红霞,梁工谦. 再制造发动机寿命周期费用分析[J].现代制造工程,2006(11):77-79.

Li Hongxia, Liang Gongqian. The Life Cycle Cost Analysis of Remanufacture Engine[J]. Modern Manufacturing Engineering, 2006(11):77-79.

[11]蒋娟萍,梁工谦,张树娟. 面向主动再制造的航空发动机涡轮叶片需求分析研究[J].航空制造技术,2014(1/2):118-122.

Jiang Juanping, Liang Gongqian, Zhang Shujuan. Research on Requirement Analysis of Aeroengine Turbine Blade for Active Remanufacturing[J]. Aeronautical Manufacturing Technology, 2014(1/2):118-122.

[12]刘光复,刘涛,柯庆镝,等. 基于博弈论及神经网络的主动再制造时间区域抉择方法研究[J].机械工程学报,2013,49(7):29-35.

Liu Guangfu, Liu Tao, Ke Qingdi, et al. Time Interval Decision-making Methods for Active Remanufacturing Product Based on Game Theory and Neural Network[J]. Journal of Mechanical Engneering, 2013,49(7):29-35.

[13]刘志超.发动机原始制造与再制造全生命周期评价方法[D].大连:大连理工大学,2013.

[14]王涛.基于全生命周期理论的发动机再制造3E评价研究[D].长沙:湖南大学,2011.

[15]Warren R.Devries. Analysis of Material Removal Process [M]. New York, Springer-verlag, 1992.

[16]Gutowski T, Dahmus J, Thiriez A. Electrical Energy Requirements for Manufacturing Processes[C]// 13th CIRP International Conference on Life Cycle Engineering. Leuven, 2006:623-628.

[17]孟祥慧,谢友柏, 戴旭东. 典型磨损情况下的内燃机性能退化预测[J].摩擦学学报,2009,29(5):469-474.

Meng Xianghui, Xie Youbai, Dai Xudong. Analysis of Internal Combustion Engine Performance Degradation at Classic Wear Situations[J]. Tribology, 2009,29(5):469-474.

[18]欧阳光耀,常汉宝. 内燃机[M].北京:国防工业出版社,2011.

[19]黎苏,李明海. 内燃机原理[M].北京:中国水利水电出版社,2010.

[20]赵韩,张彦. 汽车发动机气缸磨损量的灰色预测[J].农业机械学报,2006,37(7):178-180.

Zhao Han, Zhang Yan.Grey Forecast of Cylinder Wear in the Automobile Engine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006,37(7):178-180.

(编辑张洋)

收稿日期:2015-06-05

基金项目:国家重点基础研究发展计划(973计划)资助项目(2011CB013406);国家自然科学基金资助项目(51375133,51305119)

中图分类号:TH122

DOI:10.3969/j.issn.1004-132X.2016.14.010

作者简介:柯庆镝,男,1984年生。合肥工业大学机械与汽车工程学院博士。主要研究方向为再制造工程、节能设计。王辉(通信作者),男,1990年生。合肥工业大学机械与汽车工程学院硕士研究生。刘光复,男,1945 年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。宋守许,男,1964 年生。合肥工业大学机械与汽车工程学院教授。

Timing Decision-making Analysis Method for Proactive Remanufacturing Based on Performance Parameters

Ke QingdiWang HuiLiu GuangfuSong Shouxu

Hefei University of Technology,Hefei,230009

Abstract:Since the uncertainty in quantity and quality of blanks was the main obstacle in traditional remanufacturing, timing decision-making analysis method for proactive remanufacturing was presented herein based on performance parameters. Informed by the life cycle theory, the variation of production performance in life cycle was shown, and several parameters were analyzed. Moreover, the energy consuming, which was carried as the main variable in this method, was identified in three phases: manufacturing, using and remanufacturing. With establishing the functional model of product’s energy consuming, the optimal timing in proactive remanufacturing might be obtained. Finally, one 6-cylinder diesel engine was given as an instance to validate the proposed timing decision-making methods.

Key words:proactive remanufacturing; optimal timing; using performance; energy consuming per year