基于粗糙集-田口质量观的失效模式与影响分析

2016-08-09张彦如汪方祥王小巧葛茂根

张彦如 汪方祥 王小巧 葛茂根

合肥工业大学,合肥,230009

基于粗糙集-田口质量观的失效模式与影响分析

张彦如汪方祥王小巧葛茂根

合肥工业大学,合肥,230009

摘要:针对目前失效模式与影响分析(FMEA)方法中对实际风险较大的失效模式的风险难以有效评估的问题,提出了一种基于粗糙集理论和质量损失函数的FMEA新方法。首先,在对潜在失效模式进行分析的基础上,通过专家系统构建失效模式风险评估矩阵模型;其次,以降低数据本身的主观性和模糊性为目标,基于粗糙集理论将风险评估矩阵模型转换成粗糙域矩阵模型;再次,根据求解的粗糙域矩阵,运用多元质量损失函数模型,对每一个失效模式的潜在损失进行求解,依据潜在损失的大小对失效模式风险进行排序。最后,以发动机装配过程为例,对其失效模式与影响进行分析,并将其分析结果与目前的FMEA方法比较,验证了所提出方法的合理性和有效性。

关键词:失效模式与影响分析;权重;粗糙集;质量损失函数

0引言

失效模式与影响分析(failure mode and effects analysis,FMEA)方法是一种对系统设计过程、生产过程中已存在或潜在的失效模式进行识别和评估并找出失效原因的方法。在产品生产过程中,事先对产品可能出现的失效通过FMEA方法分析其风险大小,提前对风险较大的失效进行预防,可避免后期发生失效而产生巨额成本。在FMEA中,“失效模式”是指潜在的或者已经产生的失效现象,“失效风险”是指失效模式发生概率和失效所造成损失的综合度量。

传统的FMEA(conventional FMEA,C-FMEA)方法是基于三个风险因素(风险严重度S、风险频度O、风险探测度D)计算风险优先数(risk priority number, RPN)的方法,其中,风险因素权重均分、各风险因素风险度量具有主观性和模糊性、风险因素综合评价单一是C-FMEA方法的主要缺陷。

针对上述问题,国内外学者进行了大量研究[1-14],这些研究主要分为两个方面:风险因素评价方法创新研究和风险因素权重研究。

风险因素评价方法创新研究是对FMEA研究方法进行研究,其主要目的是降低数据本身的主观性和模糊性以及对风险因素综合评价指数进行创新。Braaksma等[1]提出了一种应用于失效模式与影响分析的定量化方法;Chin等[2]提出通过数据包分析来确定风险的方法;李世林[3]提出基于BP神经网络的失效模式与影响分析,并将之应用于航空发动机的生产过程中;Braglia等[4]提出了一种基于层次分析法的多属性的失效模式分析方法; Liu等[5]提出应用模糊证据推理方法和灰色理论来进行FMEA分析;Taya等[6]运用模糊规则插值法设计一种新的模糊FMEA模型;Kutlu等[7]提出了一种综合模糊TOPSIS和模糊AHP的FMEA方法; Song等[8]提出运用粗糙集理论和TOPSIS法来进行FMEA分析,并验证此方法更加准确。

风险因素权重研究主要是对风险因素的权重进行研究,以保证FMEA方法在不同环境中的应用更加合理,主要研究有:Chang等[9]提出一种基于模糊逻辑方法分配相对权重系数,然后运用灰色理论来获取RPN的方法;Chen等[10]利用网络分析法来估计S、O、D的权重,得到一个新的评估指数来确定失效的风险;Sachdeva等[11]提出基于TOPSIS方法的FMEA方法,并运用Shannons熵分配风险因素的权重; Song等[12]提出基于综合权重的模糊TOPSIS法来进行FMEA分析,综合权重包含主观权重和客观权重。除此之外,国内其他学者对FMEA的应用做了相关研究[13-14]。

上述研究对C-FMEA的发展起到了一定的推动作用,比如:对风险因子增加了权重,运用定量化的方法避免主观性等。但关于潜在损失对失效模式风险程度的影响的研究还较为缺乏(此处“失效损失”是指失效发生时所造成损失的度量且该损失的计算中包含失效发生的概率)。例如,对于两个失效模式,FM1:{S,O,D}={10,2,2}和FM2:{S,O,D}={8,5,3},运用以上大部分研究方法计算得出FM2的风险在FM1之上,但在实际中FM1的风险严重度已经达到10,表示一旦发生失效后果会非常严重,但在以往的方法中容易忽视这种失效模式由于某一风险因素风险很大时(如S达到10)的风险有效评估,这就使得潜在风险大的失效容易被低估。

在上述文献研究的基础上,本文提出基于粗糙集理论和田口质量观的FMEA(FMEA based on rough set theory and Taguchi’s view of quality, RTG-FMEA)方法用于解决以上问题。该方法将失效模式的风险评估过程分成两个步骤:第一步,通过专家系统构建一个失效模式风险评估矩阵模型,为了避免评估的主观性和模糊性,运用粗糙集理论将风险评估矩阵模型转换成粗糙域矩阵模型;第二步,通过建立的多元质量损失函数模型计算每个失效模式的潜在损失,根据潜在损失的大小对失效模式的风险进行排序。最后,以发动机装配过程为实例来论证了RTG-FMEA方法的合理性与有效性。

1粗糙集理论

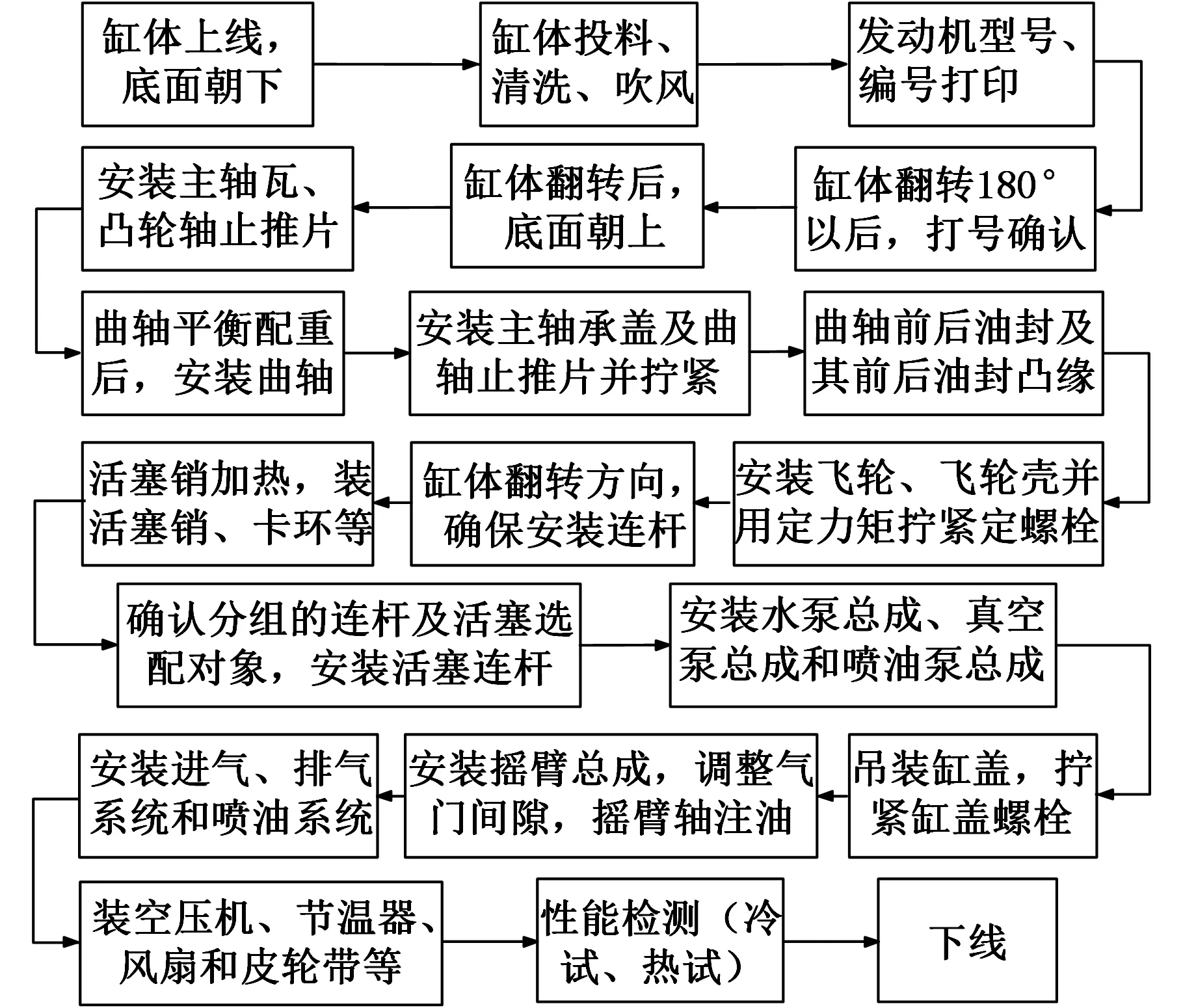

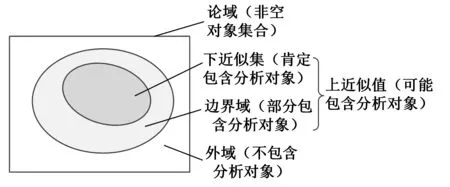

Pawlak[15-16]在1982年首次提出了粗糙集理论。在粗糙集理论中,一对基于上下近似的精确概念可以用来代替任何模糊的概念,如图1所示。

图1 粗糙集的基本概念

定义U为一论域,即为一非空对象的集合,I为U上的一种映射关系,X为一集合,X∈U。

集合X关于I的下近似I*(X)是由那些根据现有知识判断肯定属于X的对象所组成的最大集合,有时也称为X的正区域,即

I*(X)={x∈U|I(x)⊆X}

(1)

集合X关于I的上近似I*(X)是由所有与X相交非空的等效类I(X)的并集组成,是那些可能属于X的对象组成的最小集合,即

I*(X)={x∈U|I(x)∩X≠∅}

(2)

如果I*(X)=I*(X), 则X就是一个精确集合, 否则它是一个粗糙集, 其中I*(X)称为X的正区域, 上下近似的差称为边界域,即为B(X):

B(X)=I*(X)-I*(X)

(3)

I*(X)以外的区域称为外域,也叫负区域,记作N(X):

N(X)=U-I*(X)

(4)

这些基本的粗糙集理论可以有效地扩展到处理不精确的、主观的专家观点中[17]。

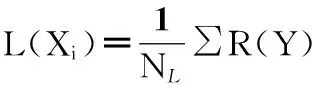

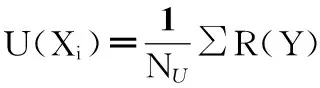

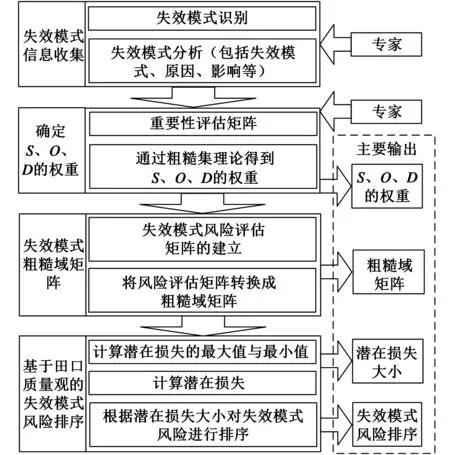

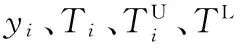

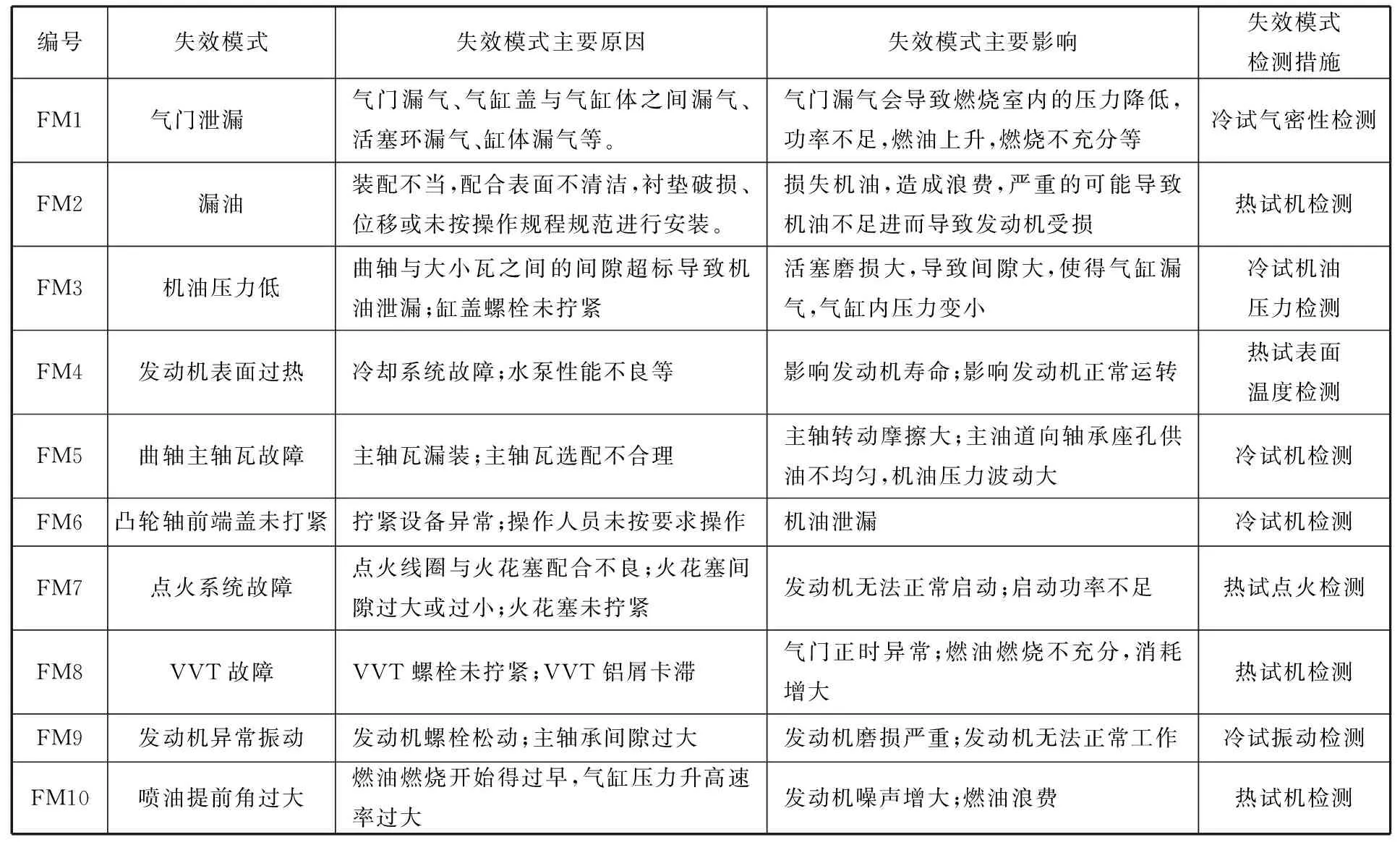

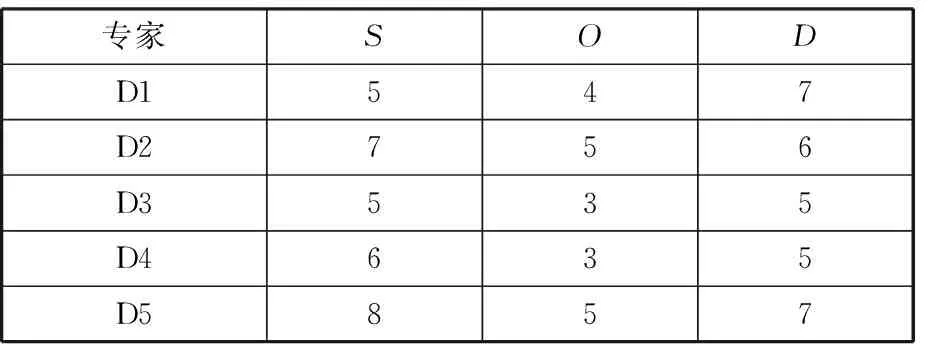

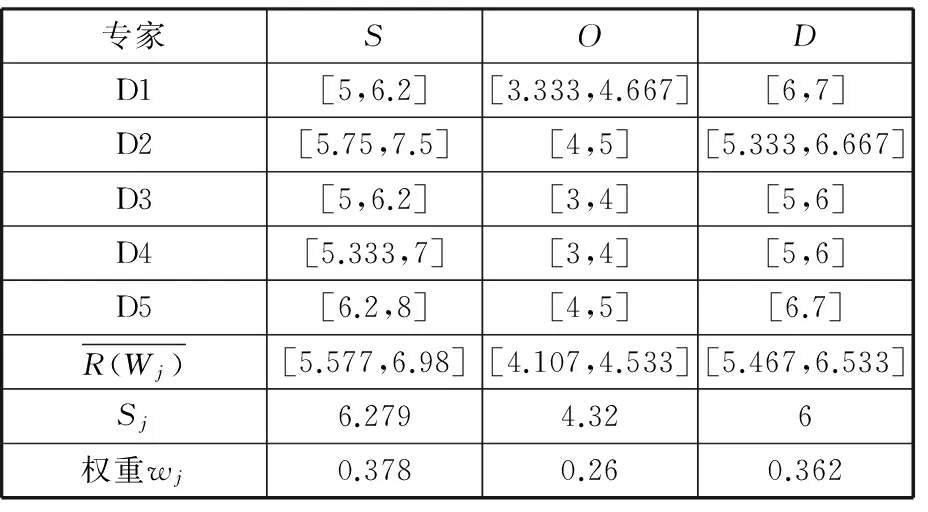

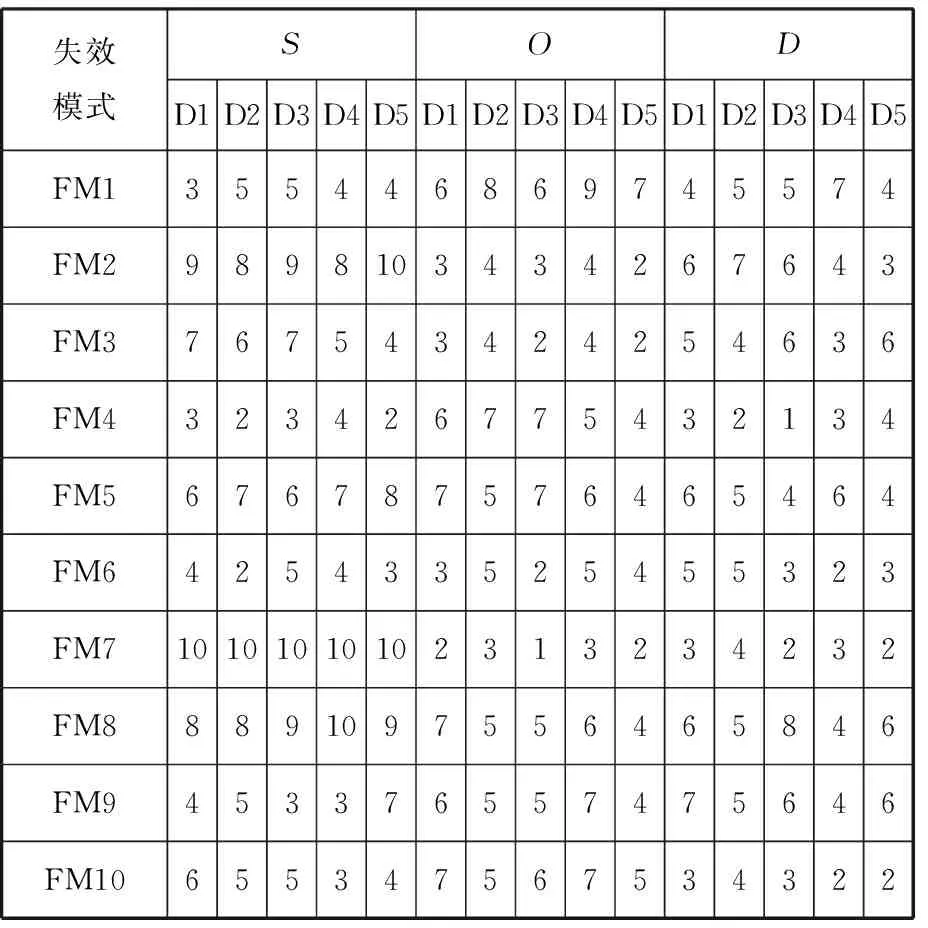

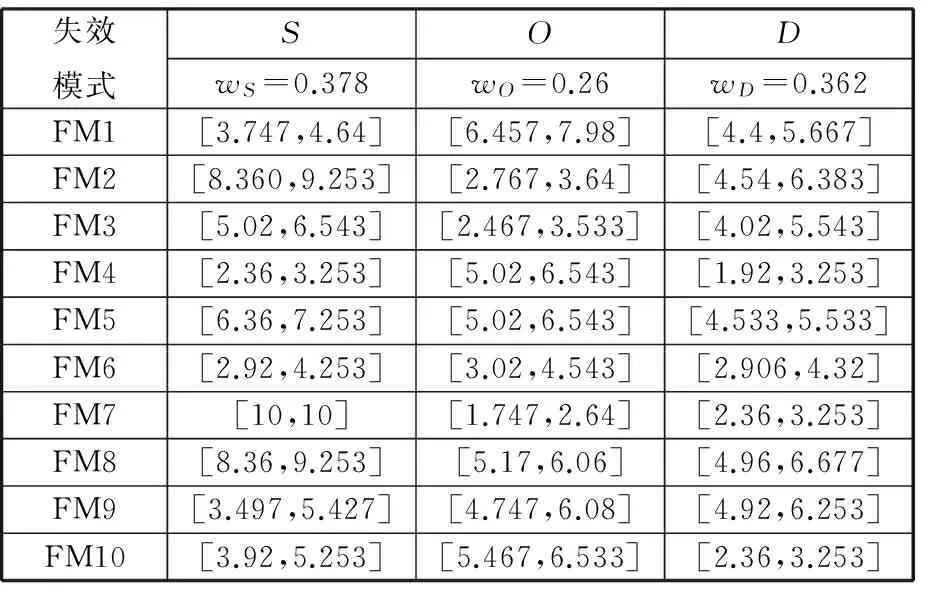

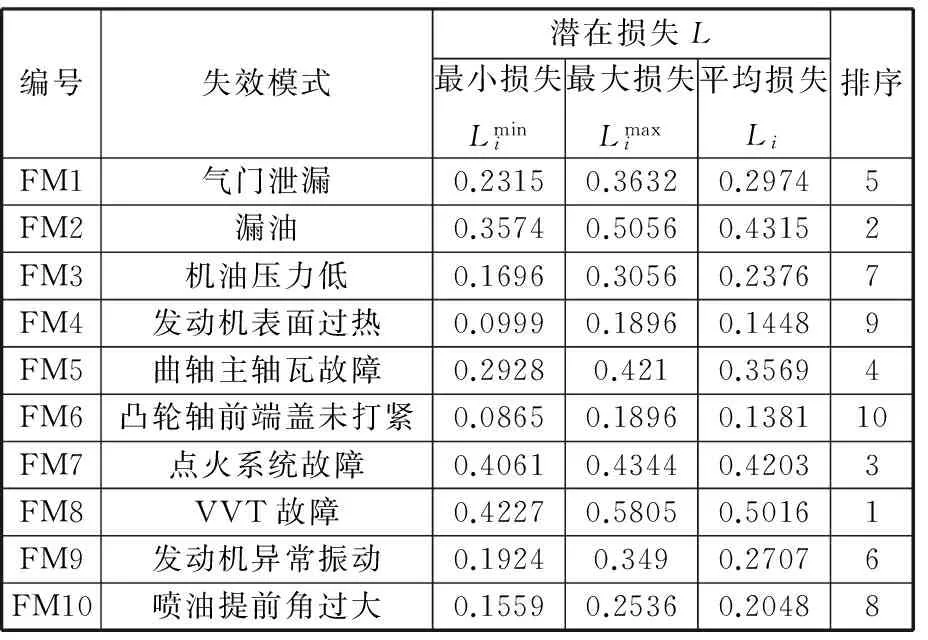

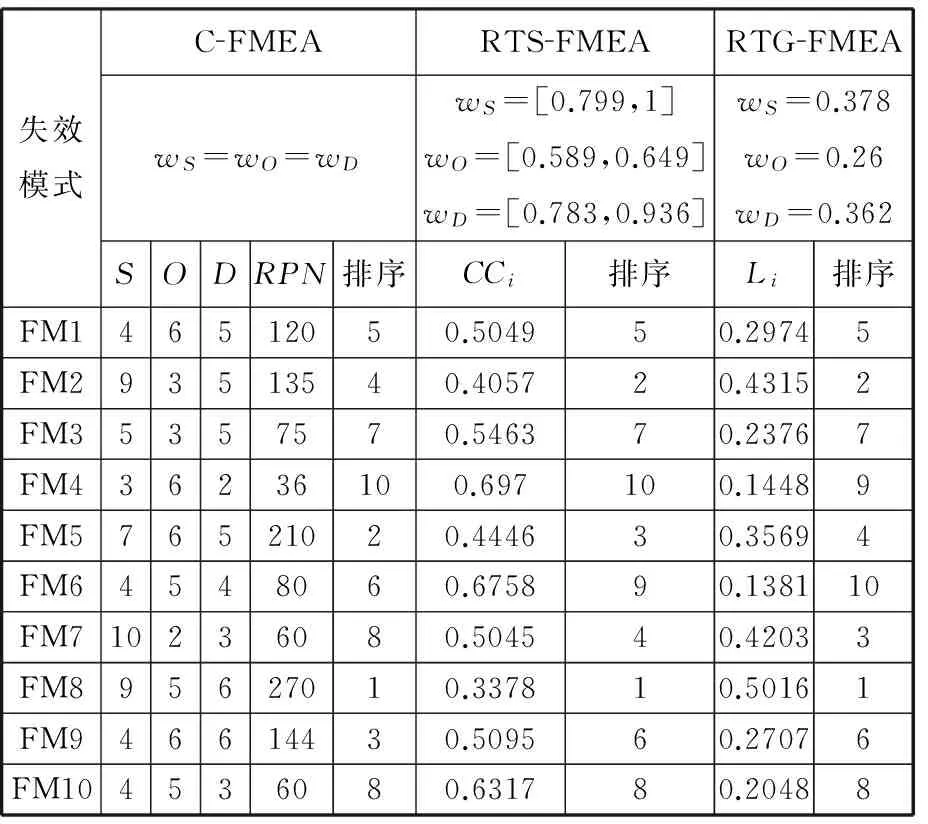

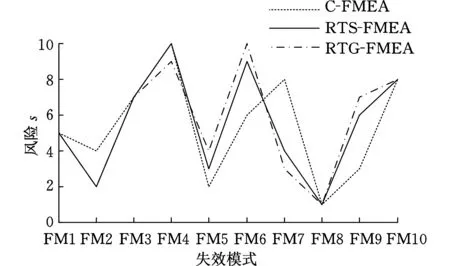

假设R={X1,X2,X3,…,Xn}是由n位专家对某一问题的打分集合,其中X1 I*(Xi)={Y∈U|R(Y)≤Xi} (5) I*(Xi)={Y∈U|R(Y)≥Xi} (6) B(Xi)={Y∈U|R(Y) (7) Xi的下限L(Xi)和上限U(Xi)定义如下: (8) (9) 式中,NL和NU分别为I*(Xi)和I*(Xi)中值的数量。 由L(Xi)和U(Xi)组成的粗糙域可以用来代替集合R中的任意值Xi,边界域区间大小表现为精确水平。 粗糙域为 R(Xi)=[L(Xi),U(Xi)] (10) 边界域区间为 I(Xi)=U(Xi)-L(Xi) (11) 区间算术运算可以应用于粗糙域区间运算中,公式如下: R1+R2=[L1,U1]+[L2,U2]= [L1+L2,U1+U2] (12) R1×k=[L1,U1]×k=[kL1,kU1] (13) R1×R2=[L1,U1]×[L2,U2]= [L1×L2,U1×U2] (14) 式中,R1和R2为任意两个粗糙域;k为任意非零值。 2基于粗糙集-质量损失函数的失效模式与影响分析 如图2所示,RTG-FMEA分析过程分为4个步骤:①对生产过程的潜在失效模式进行识别,并对失效模式的原因及其影响进行分析;②通过专家系统构建风险因素重要性矩阵,运用粗糙集理论得到S、O、D的重要性权重;③通过专家系统构建失效模式风险评估矩阵,并将其转化成粗糙域矩阵;④计算各个失效模式的潜在损失,通过潜在损失大小对失效模式的风险进行排序。 图2 RTG-FMEA方法分析步骤 2.1确定风险因素S、O、D的权重 在对潜在的失效模式进行分析之后,运用粗糙集理论来确定S、O、D的权重。n位专家分别对风险因素S、O、D的重要性进行打分,分数为1~10分(10分表示最重要,1分表示最不重要),得到重要性评估矩阵S1如下: 式中,Skj为第k(k=1,2,3,…,n)位专家对于风险因素j(j=S,O,D)的打分分值。 通过式(5)~式(10)计算得到矩阵S1中每个值的粗糙域: 重要性评估粗糙域矩阵S2如下: 根据式(12)~式(14)即可得到每个风险因素j(j=S,O,D)的平均重要性粗糙域: (15) (16) 定义重要分值Sj(j=S,O,D)作为每个风险因子的重要程度的度量,且 (17) 每个风险因子的权重wj的定义为 (18) 2.2失效模式粗糙域矩阵的建立 假设有m种失效模式FM1,FM2,…,FMm,n位专家对每个失效模式的风险要素的风险程度分别进行打分[18],分数为1~10分(1分表示风险最小,10分表示风险最大),则失效模式风险的排序问题可以认为是一个多准则决策问题,每一个风险因素j(j=S,O,D)的评估矩阵为 通过式(5)~式(10)计算得到矩阵Aj中每个值的粗糙域: 风险因素j(j=S,O,D)的粗糙域矩阵为 根据式(12)~式(14)可得到每个失效模式的风险因素j的平均粗糙域: (19) (20) 风险因素j的平均粗糙域矩阵为 将三个风险因素的评估矩阵分别转化成三个平均粗糙域矩阵并将其结合成粗糙域矩阵RSOD: 2.3基于粗糙域矩阵和质量损失函数的失效模式风险排序 FMEA是对系统的潜在失效的风险进行评估排序的方法,潜在失效产生的损失大小和潜在失效的风险大小有着密切的关系,因此基于田口质量观的质量损失函数可以运用到失效模式的风险评估中来。 2.3.1多元质量损失函数 根据田口质量观,质量特性分为望目、望大、望小三种。设有y1,y2,…,yn共n个影响质量的质量特性,引用田口博士的二次质量损失函数[19]和Atiles-Leon的质量损失系数k[20], 单质量特性的质量损失函数公式如下所示: 则多元质量损失函数定义为 (21) 式中,wi和L(yi)分别为质量特性i的损失权重和损失值。 2.3.2失效模式排序 基于前文的打分规则,望小型的多元质量损失函数可以应用于求解失效模式的潜在损失。 秀容川在街头,在小酒店,问老人,问少年,问他们知不知道秀容月明这个人。有人说,怎么不知道?那是个叛徒。也有人说,秀容月明是个大英雄,不是他,桂州城早不是这样子了。 (22) (23) 失效模式FMi潜在损失Li为 (24) 根据潜在损失Li的大小对失效模式的风险进行排序。 3实例分析 3.1问题描述 以1.5TGDI直列4缸发动机装配过程为研究对象,其装配线设计生产节拍为42 s/台,双班年产量为30万台,发动机整个装配过程需要经过装配、检测以及辅助等总共109个工位。具体装配过程如图3所示。 图3 发动机装配工艺流程图 由于该型号发动机具有年产量大、工位多、装配复杂等特点,管理人员需要在发动机投入生产前对装配过程中可能产生的失效及其风险进行预先评估与预警,以保证生产过程的稳定可靠。 3.2失效模式风险排序过程 主要的潜在失效模式确定以后,按照图2的分析步骤对失效模式风险进行排序。 (1)确定风险因素S、O、D的权重。通过专家系统对风险因素的重要性进行打分,打分结果如表2所示。通过式(15)~式(18)计算风险因素S、O、D的权重,结果如表3所示。 (2)粗糙域矩阵的确定。通过专家系统对各失效模式的风险因素进行打分,打分结果如表4所示。将表4中的风险评估矩阵通过式(5)~式(10)和式(19)~式(20)转换成粗糙域矩阵RSOD,如表5所示。 (3)失效模式风险排序。通过式(22)~式(24)计算各潜在失效模式的潜在损失最小值、潜在损失最大值、潜在损失平均值,如表6所示。通过潜在的平均损失大小对失效模式风险进行排序。 表1 失效模式与影响分析表 表2 风险因素重要性打分表 表3 风险因素权重计算结果表 表4 失效模式风险评估打分表 表5 失效模式风险评估粗糙域表 表6 失效模式风险排序表 根据表6,失效模式的风险排序为FM8,FM2,FM7,FM5,FM1,FM9,FM3,FM10,FM4,FM6。 3.3比较与讨论 为了验证RTG-FMEA方法的合理性与有效性,将C-FMEA方法、基于粗糙集-TOPSIS的FMEA(FMEA based on rough set theory and TOPSIS,RTS-FMEA)方法和RTG-FMEA方法这三种方法进行比较分析,分析结果如表7和图4所示,可得到以下结论。 表7 C-FMEA,RTS-FMEA,RTG-FMEA 注:RPN为风险优先数,CCi为相对接近度。 图4 C-FMEA,RTS-FMEA,RTG-FMEA排序折线图 (1)三种方法在图4中有四个点是重合的,这说明有四个失效模式在三种方法中排序是一样的,分别是FM1、FM3、FM8、FM10。除此之外,其他点的位置也相差不大。表明这三种评估失效模式风险的方法是基于同一理论基础的。 (2)一方面,如表7所示,就权重来分析,C-FMEA方法一般认为S、O、D的权重是相等的,但在实际中由于分析对象的多样性和复杂性,S、O、D的重要性一般情况下是不一样的,这也是传统的FMEA方法的主要不足之一。RTS-FMEA方法和RTG-FMEA方法都引进了专家打分系统对S、O、D的重要性进行评估,这使得这两种方法更能适应实际情况的变化。另一方面,如图4所示,在C-FMEA方法中出现了相同的RPN值(FM7和FM10),结合表7可知,它们的S、O、D的值却不一样,这是由于RPN值的相对离散导致的。在RTG-FMEA方法与RTS-FMEA方法中,除了FM4、FM5、FM6、FM7以外,其他的失效模式排序都是相同的,且FM4、FM5、FM6、FM7的排序也很接近。由此可得出结论,RTG-FMEA方法和RTS-FMEA方法比C-FMEA方法更合理。 (3)RTG-FMEA方法对失效模式由于某一风险因素风险很大时的风险评估比RTS-FMEA方法更有效。RTG-FMEA方法和RTS-FMEA方法都考虑了风险因素的权重,并且运用粗糙集理论对数据进行处理降低数据的主观性和模糊性,但失效模式的排序却有差异, RTS-FMEA方法通过TOPSIS方法计算得到相对接近度CCi[8]对失效模式进行排序,RTG-FMEA方法通过多元质量损失函数计算得到失效模式的潜在损失Li来对失效模式进行排序。下面通过失效模式FM5和FM7的比较对RTG-FMEA方法的有效性进行论证。 由表5得到FM5和FM7的三个风险因素的风险值的粗糙域:FM5={S=[6.36,7.253],O=[5.02,6.543],D=[4.533,5.533]};FM7={S=[10. 10],O=[1.747,2.64],D=[2.36,3.253]},失效模式FM7中的严重度S为精确值10,说明FM7是非常严重的潜在失效。在实际中,当一个潜在失效的严重度很高的时候,即使它的发生率O比较低和探测度D比较高的时候,都应该认为该潜在失效的风险是比较高的,而RTS-FMEA方法可能难以对这种失效模式由于某一风险因素风险很大时(如S达到10)的风险进行有效评估。 4结语 本文运用粗糙集理论和田口质量观中的质量损失函数来对主观的和不确定环境下的失效模式风险进行排序,提出了RTG-FMEA方法,该方法综合了粗糙集理论来处理主观的、模糊的数据和质量损失函数来构建多因素条件下的多元质量损失模型。在发动机装配过程中的应用证明了RTG-FMEA方法的合理性与有效性。本文提出的方法具有以下优点: (1)利用粗糙集理论对数据进行处理得出评估值的粗糙域,有效避免了数据本身的主观性和模糊性。 (2)RTG-FMEA方法并不局限于传统的S、O、D三个风险因素,它还可以应用于其他的风险因素,如成本、稳定性等。 (3)利用多元质量损失函数计算得到的潜在损失对失效模式风险进行排序,避免了某一风险因素风险很大时失效模式风险无法有效评估的问题。 尽管新方法有很多优势,但在实际应用中也存在一些局限性。在后续的研究中,需要进一步对失效模式之间或风险因素之间的相关性进行分析,需要加入新的风险因素,如成本、稳定性等,以便更加全面地反映失效模式的潜在风险。 参考文献: [1]Braaksma A J J, Meesters A J, Klingenberg W, et al. A Quantitative Method for Failure Mode and Effects Analysis[J]. International Journal of Production Research, 2011, 50(23): 6904-6917. [2]Chin K S, Wang Y M, Poon G K K, et al. Failure Mode and Effects Analysis by Data Envelopment Analysis[J]. Expert Systems with Applications, 2009, 1: 246-256. [3]李世林. 基于BP神经网络的航空发动机失效模式与故障影响分析[D]. 南京:南京航空航天大学, 2003. [4]Braglia M, Bevilacqua M. Fuzzy Modeling and Analytic Hierarchy Processing as a Means to Quantify Risk Levels Associated with Failure Modes in Production Systems[J]. Technology,Law and Insurance, 2000, 5(3): 125-134. [5]Liu Huchen, Liu Long, Bian Qihao, et al. Failure Mode and Effects Analysis Using Fuzzy Evidential Reasoning Approach and Grey Theory[J]. Expert Systems with Applications, 2011, 38: 4403-4415. [6]Taya K M, Lim C P. Enhancing the Failure Mode and Effects Analysis Methodology with Fuzzy Inference Technique[J]. Journal of Intelligent and Fuzzy Systems, 2010, 21(1/2): 135-146. [7]Kutlu A C, EkmekçioM. Fuzzy Failure Modes and Effects Analysis by Using Fuzzy TOPSIS-based Fuzzy AHP[J]. Expert Systems with Applications, 2012, 39: 61-67. [8]Song Wenyan, Ming Xinguo, Wu Zhenrong, et al. A Rough TOPSIS Approach for Failure Mode and Effects Analysis in Uncertain Environments[J]. Quality and Reliablity Engineering International, 2013, 30: 473-486. [9]Chang Chingliang, Liu Pinghung, Wei Chiuchi. Failure Mode and Effects Analysis Using Grey Theory[J]. Integrated Manufacturing Systems, 2001,12(3): 211-216. [10]Chen J K, Lee Y C. Risk Priority Evaluated by ANP in Failure Mode and Effects Analysis[J]. Quality Tools and Techniques, 2007, 11(4): 1-6. [11]Sachdeva A, Kumar P, Kumar D. Maintenance Criticality Analysis Using TOPSIS[C]//International Conference on Industrial Engineering and Engineering Management, 2009:199-203. [12]Song Wenyan, Ming Xinguo, Wu Zhenyong, et al. Failure Modes and Effects Analysis Using Integrated Weight-based Fuzzy TOPSIS[J]. International Journal of Computer Intergrated Manufacturing, 2013, 26(12): 1172-1186. [13]孙海云. FMEA在汽车车桥中的应用研究[D]. 青岛:青岛理工大学, 2014. [14]陈明,王国华,陈云,等. 大型复杂产品失效模式分析[J]. 机械设计, 2006, 23(9):6-8. Chen Ming, Wang Guohua, Chen Yun, et al.Failure Mode Analysis of Large Complex Products[J]. Mechanical Design, 2006,23(9):6-8. [15]Pawlak Z. Risk Rough Sets[J]. International Journal of Computing and Information Sciences, 1982, 11(5): 341-356. [16]Pawlak Z. Rough Sets: Theoretical Aspects of Reasoning about Data[M]. Dordrecht: Kluwer Academic Publishing, 1991. [17]Zhai Lianyin, Khoo L P, Zhong Zhaowei. A Rough Set Enhanced Fuzzy Approach to Quality Function Deployment[J]. International Journal of Advanced Manufacturing Technology, 2008,37 (5-6): 613-624. [18]Wu Jianing, Yan Shaoze. An Approach to System Reliability Prediction for Mechanical Equipment Using Fuzzy Reasoning Petri Net [J]. Risk and Reliability, 2014,228(1) :39-51. [19]Genichi T, Subir C. Taguchi’s Quality Engineering Handbook [M]. Hoboken, NJ: Wiley, 2005. [20]Articles-León N.A Pragmatic Approach to Multiple-response Problems Using Loss Functions[J]. Quality Engineering, 1996,9(2):213-220. (编辑王旻玥) 收稿日期:2015-03-25 中图分类号:TB114; TH186 DOI:10.3969/j.issn.1004-132X.2016.14.009 作者简介:张彦如,女,1963年生。合肥工业大学机械与汽车工程学院副教授。主要研究方向为制造过程监测与控制、系统建模与仿真。汪方祥,男,1990年生。合肥工业大学机械与汽车工程学院硕士研究生。王小巧,男,1989年生。合肥工业大学机械与汽车工程学院博士研究生。葛茂根,男,1979年生。合肥工业大学机械与汽车工程学院副教授。 Failure Mode and Effect Analysis Based on Rough Set Theory and Taguchi’s View of Quality Zhang YanruWang FangxiangWang XiaoqiaoGe Maogen Hefei University of Technology,Hefei,230009 Abstract:Aiming at the problems in assessing the risk of failure modes contained actual greater risk in current FMEA effectively, a new FMEA method was proposed based on rough set theory and quality loss function. First, on the basis of potential failure mode analysis, the matrix model of failure modes risk assessment was constructed by expert system. Second, in order to reduce the subjectivity and vagueness of the data itself, the matrix model of risk assessment was converted into rough domain matrix model based on the rough set theory. Third, combined with the solved rough domain matrix, potential loss of each failure mode was solved by applying multivariate quality loss function model. Risk level of failure mode could be sorted according to the potential loss. Finally, an engine assembly process was used as an example to analyze the failure modes and influences. Reasonableness and effectiveness of the proposed method were validated by comparing the results with the current FMEA method. Key words:failure mode and effect analysis(FMEA); weight; rough set; quality loss function