埋弧自动焊机在大口径厚壁管道焊接中的应用

2016-07-22赵红忠

赵红忠

中石化第五建设有限公司

埋弧自动焊机在大口径厚壁管道焊接中的应用

赵红忠

中石化第五建设有限公司

摘 要:本文介绍了利用埋弧自动焊机采用手工氩弧焊打底+埋弧自动焊盖面的焊接工艺进行大口径厚壁管道预制阶段的焊接工作,在整个焊接及管理过程中摸索了一套管理和施工方法,这种应用自动焊设备采用新工艺的施工方法是将制造厂焊接工艺结合现场施工特点、难点,通过分析、实施、改进后的焊接施工方法。

关键词:埋弧自动焊机;手工氩弧焊打底+埋弧自动焊盖面焊接;厚壁管道;提高;焊接效率;焊接质量

1.概述

随着石油化工装置产能不断扩大和化工行业的飞速发展,新建高温高压设备容积不断扩大,大口径厚壁管道也越来越广泛的应用于石油精制及合成化工业,能否解决大型装置大口径厚壁管道的焊接质量和焊接效率成为施工项目成败的关键。某石化厂新建的整合甲醇装置中就有大量的高温高压反应设备采用大口径厚壁管道输送介质,其中最大管径DN900mm,壁厚δ=46mm,我单位承担此部分管道的施工任务,在此工程采用了手工氩弧焊打底+埋弧自动焊盖面的焊接工艺,编制了操作性强的自动焊生产管理流程,为自动焊机焊接工艺到流水线施工过程的质量控制得到有效的保证,解决了甲醇装置的施工难点,使本装置在保证质量的前提下按期中交。

2.焊接难点

普通管道的焊接技术已相当成熟,然而,对于大口径、厚壁管道的焊接,难度依旧比较大。管径大、管壁厚,焊接工作量大,采用手工电弧焊焊接劳动强度大,并且焊工在高强度的劳动作业下难以保证焊接质量持续稳定,若出现返修,打磨量大,返修困难,此外,焊工在管道内焊接,作业条件受限焊接技能很难施展,不利于焊工的身体健康。

3.埋弧自动焊工艺

3.1 焊接工艺的选择

鉴于上述大口径、厚壁管道的焊接难点,由于埋弧自动焊具有生产效率高、焊缝质量好、节约原材料和电能以及改善劳动条件的优点,我单位采用手工氩弧焊打底,埋弧自动焊盖面的生产工艺。

3.2 埋弧自动焊生产线组成

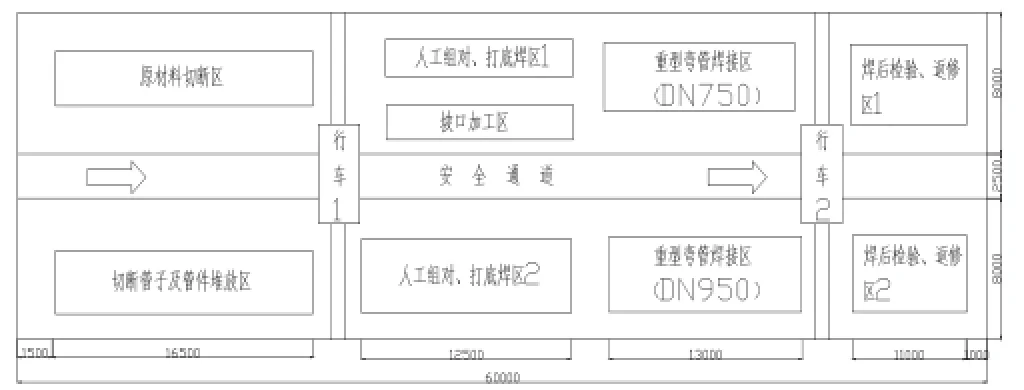

一整套埋弧自动焊生产线应包括:原材料切断机、坡口加工机、重型弯管焊接机及起重用行车(2台10T单梁桥式起重机)组成,此外,在施工现场附近建造一个18.5m*60m的预制厂房,整个系统布置在厂房内(如下图所示)

3.3 埋弧自动焊人员配备情况

施工队长1名;工程师1名;质量检查员1名;焊工(氩弧打底)4名;焊工(埋弧自动焊操作)4名;焊工(埋弧自动焊操作)4名,每台生产线配2名;管工4名;起重工2名。

3.4 埋弧自动焊系统工作流程

管道进入预制场后,先根据管道单线图确定管段尺寸,后经过切割机切割,切割后的管段运至坡口机上进行坡口加工,坡口加工好后进行人工组对及打底焊工作,打底焊完成后,进行埋弧自动焊填充盖面,焊接完成后运至焊后检验、返修区,进行最终处理,整个过程中2台行车负责材料运送工作,流程如下图:

3.4.1 原材料定尺切断

原材料定尺切断是整个生产的第一步,我单位采用1台全自动卡盘式定长火焰切割机(型号:AUTO PCM1000 I-A),适用管径范围:DN250~DN950mm,切割厚度12~75mm,此设备有手动和自动两种工作方式。

(1)手动方式:根据管道图中的管段尺寸,在原材料管子上画出尺寸线,将管子吊上切割机的卡盘上卡死,等管道运行到尺寸线处停止,后人工调节切割参数再进行切割,由于手动方式切割效率不高,定尺精度不高,故很少应用;

(2)自动方式:相对于手动方式,自动方式的切割速度及定尺精度都相当高,与手动方式相同,先将原材料管子吊上切割机的卡盘上卡死,然后打开切割机的人机界面,进入主界面,进行管件数据及参数设置[1],参数设置完成后启动切割装置。

3.4.2 坡口加工

坡口加工采用数控高速坡口机(AUTO PBM950A-A),适用管径DN250~DN950mm,该坡口机采用切削加工工艺,坡口面一次加工成型,由于其采用数控技术及PLC控制程序及触摸屏人机界面操作,使其参数设置及加工的自动化程度大幅提高,其工作流更加简洁,首先,将管件吊至滚道上,设定管径,按“对中”按钮使管件自动对中加紧,后在控制界面设置坡口加工参数[2],参数设置好后,开始加工,加工完成后自动退刀。加工后坡口的管子根据组对、打底焊区的工作量状况,分送到区1和区2,同时进行组对、打底焊。

3.4.3 焊前预热及打底焊

将加工好坡口的管子和管件吊至组对、打底焊区,进行人工组对,对于厚壁管道的焊接一定要控制后预热温度,打底焊前可采用加热片进行电加热,待预热温度达到规范及设计要求时开始进行打底焊,采用手工氩弧焊打底焊接,焊接过程进行充氩保护,由于管径较大,整管充氩成本太高,因此,可采用局部充氩的方式,在焊口两侧1000mm处采用岩棉封堵,即可满足要求。

3.4.4 埋弧自动焊盖面

焊接盖面是整个自动焊过程的重要组成部分,是焊接质量的重要控制部分,采用2台重型弯管焊接机(型号为AUTO PPAW950-A和AUTO PPAW750-A),前者工作直径为DN250~DN950mm,后者工作直径为DN250~DN750mm,2台焊机主要由滚轮架、机体、立柱、压紧装置、焊接系统等组成,唯一不同的就是二者的压紧方式不同,前者采用液压压紧,后者采用纯机械压紧,但其作用是相同的,都是为防止焊接跳动,加强焊件在运转过程中的平稳度,并且 2台焊机均采用埋弧焊焊枪,因而可根据焊件管径及工作量的的不同,分别选择合适的焊机。

焊接材料的选择:焊材的选择应保证焊缝金属的成分尽可能接近母材的原则,在此次的大口径、厚壁管道焊接生产中,主要材质有P11、A106、20#和20G,为了保证焊接质量,在经过反复试验后,制定出合理的焊接工艺,确定焊接材料,然后进行大规模焊接生产。

(2)自动焊焊前预热:采用埋弧自动焊盖面,焊接前的预热分两种情况,一种是打底焊完成后立刻进行盖面焊,可不进行预热,因为在打底焊的过程中加热片一直在管件上,用于保持适当的层间温度,另一种是打底焊完成后不能立刻进行盖面焊,应将焊口用保温棉包好,并将管口两端用岩棉封堵,保温缓冷,防止产生裂纹,在后续进行盖面焊时应将保温棉及岩棉去掉,先清理完焊口上的铁锈及其它杂物,然后用加热片进行电加热,待温度稍大于预热温度后,拆除加热片,立刻进行盖面焊。

(3)焊后热处理:根据材质及焊件厚度的不同,应选择相应的热处理方式及温度,保证焊接质量。

3.4.5 质量检验

质量检验是整个焊接生产的最后一步,也是质量控制的重要一环,对于碳钢材质焊接完成后,冷却后即可进行无损检测,对于P11等容易出现延迟裂纹的管段焊口,在焊后24小时方可进行无损检测,将焊接完成的管件吊至检验、返修区(根据工作量分别放在1区和2区),经过相应的无损检测,若有不合格,及时对不合格焊口进行处理,对于不合格的焊口应采用人工打磨,磨出缺陷,然后对缺陷处进行补焊,焊后重新进行无损检测待合格后,方可办理交接出厂,另外,合金钢管道焊口返修次数不应超过2次,避免因重复加热造成的晶粒粗大,形成裂纹。

4.结论

经过现场施工的实践,在60天的时间内过预制焊接DN500 δ≥28mm以上焊口328道,焊接一次合格率达到98.3%,埋弧自动焊接采用以上焊接工艺在本套装置大口径厚壁管道焊接过程中没有增加大量焊工的基础上,提高了焊接效率,保证了焊接质量,解决了此套装置焊接施工量大,作业面小的难点,为装置实体质量得到保证起到了作用。

参考文献:

[1] 南京AUTO电气公司,《卡盘式自动定长火焰切割机说明书》;

[2] 南京AUTO电气公司,《数控高速坡口机说明书》;

[3] 戈兆文,龙 红,严国华等,JB/T4708-2000,《钢制压力容器焊接规程》;