基于润滑特性分析的配气凸轮设计

2016-07-21聂华伟徐玉梁

聂华伟,徐玉梁

(1.贵州交通职业技术学院机电工程系,贵州贵阳550008;2. 贵州大学现代制造技术教育部重点实验室,贵州贵阳550025)

基于润滑特性分析的配气凸轮设计

聂华伟1,徐玉梁2

(1.贵州交通职业技术学院机电工程系,贵州贵阳550008;2. 贵州大学现代制造技术教育部重点实验室,贵州贵阳550025)

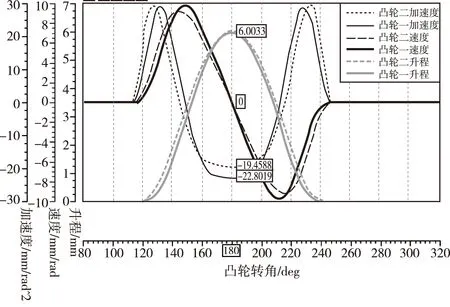

摘要:平底从动件配气凸轮在桃尖附近容易出现润滑危险区,磨损较大,需要进行润滑特性分析。研究表明:配气凸轮桃尖附近润滑系数应满足Nr≥0.5或0.15≤Nr≤0.25,改变凸轮桃尖附近加速度值或凸轮基圆半径,配气凸轮机构获得较好的油膜润滑特性。保证凸轮与从动件之间满足润滑特性要求,能够有效降低配气凸轮机构磨损,当0≤Nr≤0.25或Nr≥0.5 ,可以增大基圆半径以改善润滑情况;当0.25 关键词:配气凸轮加速度基圆半径润滑系数 0引言 发动机配气凸轮一般结构紧凑、转速较高,且持续运转时间长,因而对凸轮机构的结构尺寸、润滑条件和接触应力等方面要求较高。配气凸轮机构从动件一般采用平底和滚子两种形式:滚子从动件与凸轮之间为滚动摩擦,磨损较小,所以对润滑要求较低;平底从动件与凸轮之间磨损较大但易形成油膜润滑,需要进行润滑特性分析,从而保证配气凸轮机构使用寿命[1-2]。 本文采用弹性流体润滑理论,对平底从动件配气凸轮润滑情况进行评定,分析了润滑系数Nr与从动件运动规律和凸轮基圆半径两者间的关系;结果表明,通过改变凸轮桃尖附加速度值或凸轮基圆半径均可以使凸轮机构获得较好的润滑特性。研究结果为平底配气凸轮运动规律设计和凸轮基圆半径选择提供了依据。 1配气凸轮机构弹性流体动力润滑特性分析 为了保证平底配气凸轮机构的可靠性和使用寿命,防止发生粘着磨损,在设计凸轮时,应选择适当的凸轮设计参数,使凸轮与从动件之间具有良好的润滑条件。凸轮与平底从动件间的最小油膜厚度是其具有良好润滑特性的前提条件,最小油膜厚度由Dowson’s and Higginson’s公式导出[3]: (1) (2) 式中:ω—凸轮转速(rad/s); μ—常态下润滑油动力粘度(N·s/m2); ρ—接触点处凸轮曲率半径(m); r—凸轮基圆半径(m); h—平底从动件升程(m)。 通常选用无量纲润滑系数Nr对凸轮润滑条件进行评价: (3) Deschler和Wittmann在公式(1)和(3)的基础上提出了相对油膜厚度hξ: (4) Nr与hξ关系曲线如图1所示。当0≤Nr≤0.5时,凸轮相对油膜厚度呈半圆变化,这段区域内,相对油膜厚度较小,通常认为该区域是润滑危险区。当Nr≥0.5时,相对油膜厚度与Nr近似线性变化,随Nr增大而增大,润滑情况也逐渐改善。 图1 Nr与hξ关系曲线 平底配气凸轮润滑系数最小值一般出现在桃尖附近,且由于尺寸限制的原因,配气凸轮桃尖附近Nr难以避免处于危险区。在文献[3]中,当0≤Nr≤0.25时,凸轮桃尖出现磨损后,ρ逐渐增大,h逐渐减小,根据公式(4)和图1可知Nr逐渐增大并趋于0.25,相对油膜厚度逐渐增大,凸轮润滑情况变好。当0.25 因此,为了使配气凸轮机构获得较好的润滑特性,配气桃尖区润滑系数应满足Nr≥0.5或0.15≤Nr≤0.25。 对于平底从动件凸轮机构,接触点处的曲率半径ρ可表示为: ρ=h″+h+r (5) 式中:h″—凸轮从动件加速度(mm/rad2)。 将公式(5)代入公式(3)整理得: (6) 从公式(6)中可以看出,润滑系数Nr与平底从动件加速度值和凸轮基圆半径有直接关系,因此,可以通过修改从动件运动加速度值h″或凸轮基圆半径rb使配气凸轮机构达到良好的润滑特性。 2基于润滑系数Nr的配气凸轮设计 根据前面分析,以下将通过实例分别从平底从动件运动加速度值h″和凸轮基圆半径rb两方面进行修改,使配气凸轮机构获得良好的润滑特性。 2.1凸轮加速度h″与润滑系数Nr关系分析 由于凸轮润滑危险区通常出现凸轮桃尖附近,因此可以通过修改桃尖附近加速度值h″以改善凸轮润滑条件。当凸轮桃尖处某点加速度改变量为Δh″,升程相应改变量为Δh,显然Δh″≫Δh,且h″为负值,根据公式(6)可知ρ和Nr均随h″增大而增大,反之亦然。 本文运用AVLExcite—TD软件进行配气凸轮设计,凸轮采用高次多项式运动规律,设计中只需对指数次数进行修改,即可得到不同基圆半径凸轮接触应力和润滑系数曲线[4]。由于润滑危险区仅存于凸轮桃尖附近,为了方便举例,本文凸轮运动规律没有考虑缓冲段,且凸轮推程和回程采用对称设计。 图2和图3分别为凸轮从动件运动规律和接触应力及润滑系数曲线。可以看出,凸轮一桃尖附近润滑系数Nr为0.12,不能满足0.15≤Nr≤0.25或Nr≥0.5,润滑情况恶劣。凸轮二在不改变凸轮最大升程和包角的前提下,通过修改增大了桃尖附近加速度h″值,桃尖附近润滑系数为0.25,满足了润滑要求。另外,凸轮二与凸轮一相比最大接触应力减小,从动件开启时面值增大,均有利于提高配气性能。但是,凸轮正加速值增大会加大冲击,影响机构稳定性。 图2 凸轮从动件运动规律曲线 图3 凸轮接触应力与润滑系数曲线 因此,当凸轮初始设计不能满足润滑条件时,可以通过增大或减小桃尖附近加速度h″值,以改善润滑条件,同时需要兼顾接触应力、时面值和最大正加速度要求[5-7]。 2.2凸轮基圆半径与润滑系数Nr关系分析 在基圆半径变化对平底凸轮润滑情况的影响分析中,有时忽略了凸轮处于润滑危险区的情况,通常认为基圆半径越大,凸轮与从动件接触点的综合曲率半径越大,润滑情况越好[8-9]。 根据公式(6)可知,在不改变凸轮从动件运动规律的前提下,凸轮桃尖处润滑系数Nr随基圆半径r增大而增大,反之亦然。图4为不同基圆半径时凸轮接触应力和润滑系数曲线,r=25mm与r=20mm相比,润滑和接触应力均得到改善。但当r>25mm时,Nr>0.25,随着r的增大,接触应力逐渐减小,润滑条件会逐渐恶化,直至Nr>0.5,接触应力和润滑条件再次逐渐改善。 图4 不同基圆半径凸轮接触应力和润滑系数曲线 因此,当0≤Nr≤0.25或Nr≥0.5,可以增大基圆半径以改善润滑情况。当0.25 3结论 在平底从动件配气凸轮设计中为了使配气凸轮机构获得较好的油膜润滑特性,配气凸轮桃尖附近润滑系数应满足Nr≥0.5或0.15≤Nr≤0.25。 改变凸轮桃尖附近加速度h″或凸轮基圆半径r均可以改善凸轮润滑情况:前者不需改变凸轮结构尺寸,但需兼顾从动件时面值、接触应力及正加速度冲击;后者不影响从动件运动规律,但需考虑接触应力及结构尺寸要求。另外,也可以对两者同时进行调整,使凸轮机构获得较好的润滑情况。实例证明该方法简单可行、参数修改方便,为配气凸轮的设计提供便利。 参考文献 [1]梅雪松,谢友柏.高速内燃机凸轮与挺柱付润滑过程的数值分析[J].内燃机学报,1994,12(01):71-77. [2]廖海平,刘启跃,曾翠华,等.平底直动从动件盘形凸轮机构弹流润滑设计[J].机械科学与技术,2009,26(05) :70-72. [3]俞海清,詹先泽.内燃机凸轮润滑特性的评定[J].内燃机学报,1983,1(04):83-93. [4]AVL Excite-TD Users Guide. [5]尚汉冀.内燃机配气凸轮设计与计算[M].上海:上海复旦大学出版社, 1998. [6]徐玉梁,王自勤,田丰果,等.配气凸轮基圆半径的选择及接触应力计算[J].制造业自动化,2014,36(06):57-60. [7]杜玉涛. 奇瑞473F汽油机配气凸轮的设计及优化[D].武汉理工大学,2011. [8]胡首立.内燃机配气凸轮优化设计与研究[D].山东大学,2008. [9]曹一,杨咸启,常宗瑜.基于点接触的凸轮机构润滑油膜分析[J].润滑与密封,2008,33(09):35-38. 中图分类号:TH136 文献标识码:A 文章编号:1002-6886(2016)03-0033-04 作者简介:聂华伟(1984-),男,河南人,博士,研究方向为摩擦、润滑与表面工程。 收稿日期:2015-10-20 Design of a valve cam based on lubrication characteristics analysis NIE Huawei, XU Yuliang Abstract:The valve cam with the flat follower tends to have poorly lubricated area near the peach tip, which leads to greater wear, so it is necessary to analyze the lubrication characteristics of the cam. The research showed that the lubrication coefficient near the peach tip should meet the formula Nr≥0.5 or 0.15≤Nr≤0.25. Changing the acceleration near the peach tip or the base circle radius could achieve better lubrication, thus reducing wear effectively. When 0≤Nr≤0.25 or Nr≥0.5, we can increase the base circle radius to improve lubrication. When 0.15≤Nr≤0.25, we can increase or decrease the base circle radius according to the size of the cam and the contact stress requirements, so as to meet the lubrication requirements. Keywords:valve cam; acceleration; base circle radius; lubrication coefficient