染色条件对对位芳纶染色性能影响研究

2016-07-18韩春艳廉志军陈建梅和超伟

韩春艳,季 轩,廉志军,陈建梅,和超伟

(1.中国石化仪征化纤有限责任公司研究院,江苏仪征 211900;2.江苏省高性能纤维重点实验室,江苏仪征 211900; 3.中国纺织科学研究院,北京 100025)

应用技术

染色条件对对位芳纶染色性能影响研究

韩春艳1,2,季轩1,2,廉志军3,陈建梅1,2,和超伟3

(1.中国石化仪征化纤有限责任公司研究院,江苏仪征211900;2.江苏省高性能纤维重点实验室,江苏仪征211900; 3.中国纺织科学研究院,北京100025)

摘要:进行了适用于对位芳纶染色的分散染料及染色载体品种的筛选,研究了染色条件对对位芳纶染色性能的影响。结果表明,分散蓝B1、B2、B3及分散红R1、R2等染料在C1及C2等载体助染下,染色效果较好;合适的载体用量、染色温度、染色时间、染料浓度、染液pH值、染液浴比等染色条件对提高对位芳纶染色效果明显。

关键词:对位芳纶染色性能载体色深值上色率

对位芳纶纤维(芳纶1414)是一种综合性能非常优异的高性能纤维,具有高强、高模、阻燃、耐高温、无熔滴的优点,在安全防护、军事、航天、通讯、体育等多个领域有广泛的应用[1]。近些年,我国对位芳纶纤维的开发和生产使其产能不断扩大,激烈的市场竞争使得对位芳纶纤维的价格不断走低,对位芳纶的市场也由最初的军用领域为主逐步向民用领域发展。在民用领域为了满足美观、警示、标识的需要,对颜色的需求更加复杂多变。对位芳纶纤维本身为黄色,由于结晶度高、分子间作用力强,在水中不溶胀、玻璃化转变温度高达345 ℃,远超目前染色设备的极限,所以染色困难[2]。纺前着色产品仅能满足少量特定颜色(如黑色等)需求,无法解决颜色的多样化问题,而开发染色技术是解决颜色多样化需求的有效手段,目前国内对对位芳纶染色技术研究较少,更无工业化应用先例。中国石化仪征化纤有限责任公司与中国纺织科学研究院合作研究开发了适合工业化应用的对位芳纶染色技术。

评价样品的染色效果一般可以用色深值及上染率两个指标的大小来表示。色深值表示了染料浓度、样品对染料的吸收系数、反射系数和反射率之间的定量关系,用K/S表示,K/S值越大,即芳纶表观深度越大,表明芳纶得色越深[3]。上染率反映了染色过程中某一时刻上染到样品上的染料量与染浴中投入染料总量之比,用符号F(%)表示[4]。

经过初步试验选择了适合对位芳纶染色的染料及染色载体,然后就染色条件对对位芳纶染色效果的影响情况进行了研究,通过对比染色样品的色深值及上色率,研究最佳的上色工艺。

1试验

1.1原料和试剂

对位芳纶短纤纱针织布,中国石化仪征化纤有限责任公司生产。

氢氧化钠、氯化钠、保险粉、碳酸钠、冰醋酸、丙酮,均为化学纯,国药集团化学试剂有限公司制。

染色载体C1、C2、C3、C4,宁波卜赛化工有限公司制。

皂粉,工业级。

去离子水,实验室自制。

分散蓝B1、B2、B3、B4,分散红R1、R2、R3、R4,分散黑D1、D2等,浙江闰土股份公司制。

1.2设备

Rapid高温高压染色机,LABORTEX公司。

PH计,PHS-3C型,上海雷磁仪器有限公司。

电子分析天平,MS-204S型,瑞士 METTLER TOLETO 公司。

分光色差仪,Hunter lab Ultra Scan VIS,美国Hunter lab 公司。

紫外-可见分光光度计,UV-2450型,日本岛津公司。

1.3染色试验

1.3.1样品前处理

将样品在一定浓度的NaOH热水溶液中,洗涤处理,去除样品表面的油剂。

1.3.2染色

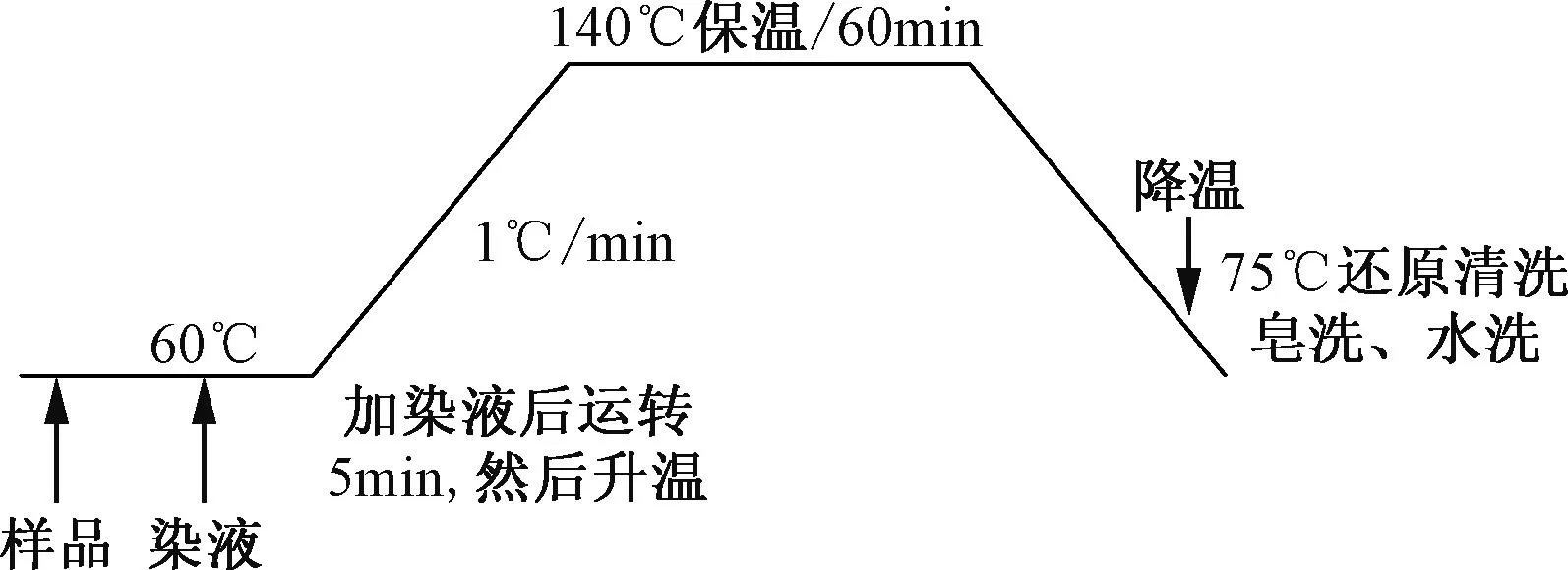

将经过洗涤去除表面油剂的对位芳纶样品放入配制好的一定浓度染液的染杯中染色,工艺流程见图1。

图1 分散染料染色工艺流程

1.4染色深度测试

将染色样品烘干、整理平整后,应用Hunter lab Ultra-Scan VIS分光色差仪测试样品的染色深度K/S值[5]。

式中K为染色样品的吸光系数;S为染色样品的散射系数;R为可见光的反射率。

1.5上色率测试

根据GB/T 9337-2009《分散染料 高温染色上色率的测定》进行测定。采用分光光度计测定染色原液和残液在染料的最大吸收波长处的吸光度,计算上染百分率(上色率)F,数值以(%)表示,按下式计算[6]:

式中A1为残液的吸光度;n为残液的稀释倍数;A0为原液的吸光度;m为原液的稀释倍数。

阳离子染料染液吸光度直接测定,分散染料用丙酮稀释后测定。

2结果与讨论

2.1分散染料的筛选

分散染料是一类分子小、结构简单、不含可电离水溶性基团的非离子型染料,其在水中溶解度非常低,有疏水性,染色时以单分子状态向纤维内部扩散,主要通过进入无定形区以分子间作用力固着在纤维上,分散染料目前主要用于聚酯纤维(PET、PBT、PTT)、聚乳酸纤维、改性丙纶等纤维的染色。不同品种的分散染料分子结构及颗粒大小不同,在纤维中的扩散能力、升华牢度、色泽深度等有较大差异,因此选择几种类型的分散染料进行了染色效果试验,染前进行前处理去除表面油剂。

染色工艺:分散染料(o.w.f.)3.0 %,载体C1,30.0 g/L,pH值4~5,浴比 1∶15,温度 140 ℃,时间 60 min。

还原清洗:保险粉 3.0 g/L,烧碱 3.0 g/L,温度 75 ℃,时间 15 min。

皂洗:皂粉 2.0 g/L,温度 80 ℃,时间 15 min。

皂洗后清水洗涤2遍。

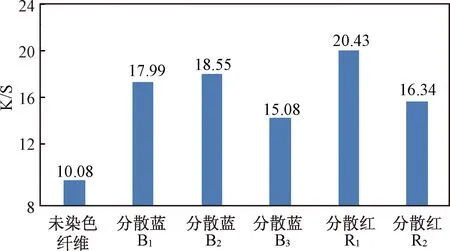

对于目测上染效果较好的样品测试其色深值K/S,试验结果见图2。

图2 不同品种分散染料染对位芳纶的染色深度

从图2可以看出,未染色对位芳纶样品色深值K/S为10.08,经过不同分散染料染色后色深值差异显著,同为分散蓝染料,三个品种染料的染色效果也有明显的不同,其中分散蓝B2染色后上色深度最高,两种上染效果好的分散红染料中,分散红R1染色后上色深度也明显高于分散红R2。

2.2染色载体的选择

根据染色原理,对结晶度、取向度很高的合成纤维进行染色时,温度必须达到纤维的玻璃化转变温度以上才能上染,否则染料只能附着在纤维表面,不能进入纤维内部,难以深染[7]。而对位芳纶纤维的玻璃化转变温度高达345 ℃,远超一般染色设备的极限,且对位芳纶纤维在水中不会溶胀,不改变玻璃化转变温度的话在理论上就不能染色,但在正常水相染色体系中对位芳纶的玻璃化转变温度是固定的,为了实现染色的目的,使用一些化学助剂改善染料和纤维的亲和性就成为一个重要的手段,这些化学助剂称为“载体”,也称导染剂[8],这是由于载体分子较小,对纤维和染料都有亲和力。它能使芳纶纤维体积膨大,空隙增大,当它进入纤维内部时能把染料也带进去。理论上一些芳香醇、芳香酯、酰胺小分子化合物都能成为对位芳纶染色的载体,只要它和对位芳纶有足够的亲和力,能够在一定的温度条件下进入对位芳纶的无定形区,但作为可工业化应用的产品仅仅考虑能促染还是不够的,还需要考虑在加工过程中的环保性、可洗除性、经济性等。

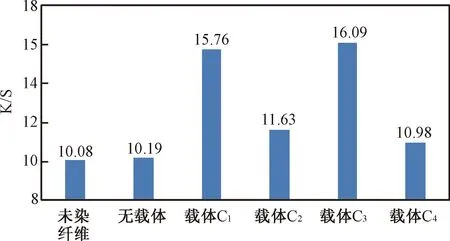

选择对对位芳纶上染性能较好的分散蓝染料B1,对C1、C2、C3、C4等染色载体进行了助染效果对比试验。染色条件与3.1相同,载体用量为30 g/L。染色结果见图3。

图3 不同染色载体对对位芳纶的染色深度影响

从图3可以看出,使用载体后染色效果有明显提升,其中载体C1和C3的效果最好,对位芳纶的染色深度明显提高,说明两种载体对芳纶亲和力很强,能够使芳纶的无定形区或结晶区边缘排列紊乱,芳纶纤维膨大,利于染料上染,对提高芳纶的染色性能作用显著。这两种载体是酰胺类衍生物,气味较低,染后经过皂洗也容易洗除,可用于对位芳纶的染色。

在载体染色中发现,载体的水溶性较低,容易分层,常温下在水中呈油滴状分布,使用前需要加热并高速搅拌以进行充分乳化,否则容易染花,同时载体会引起染料色光的变化,使部分染料色光变得萎暗,但在载体用量不变的前提下,这种色光变化是稳定的,重现性良好,对正常染色影响不大。

2.3载体用量对染色效果的影响

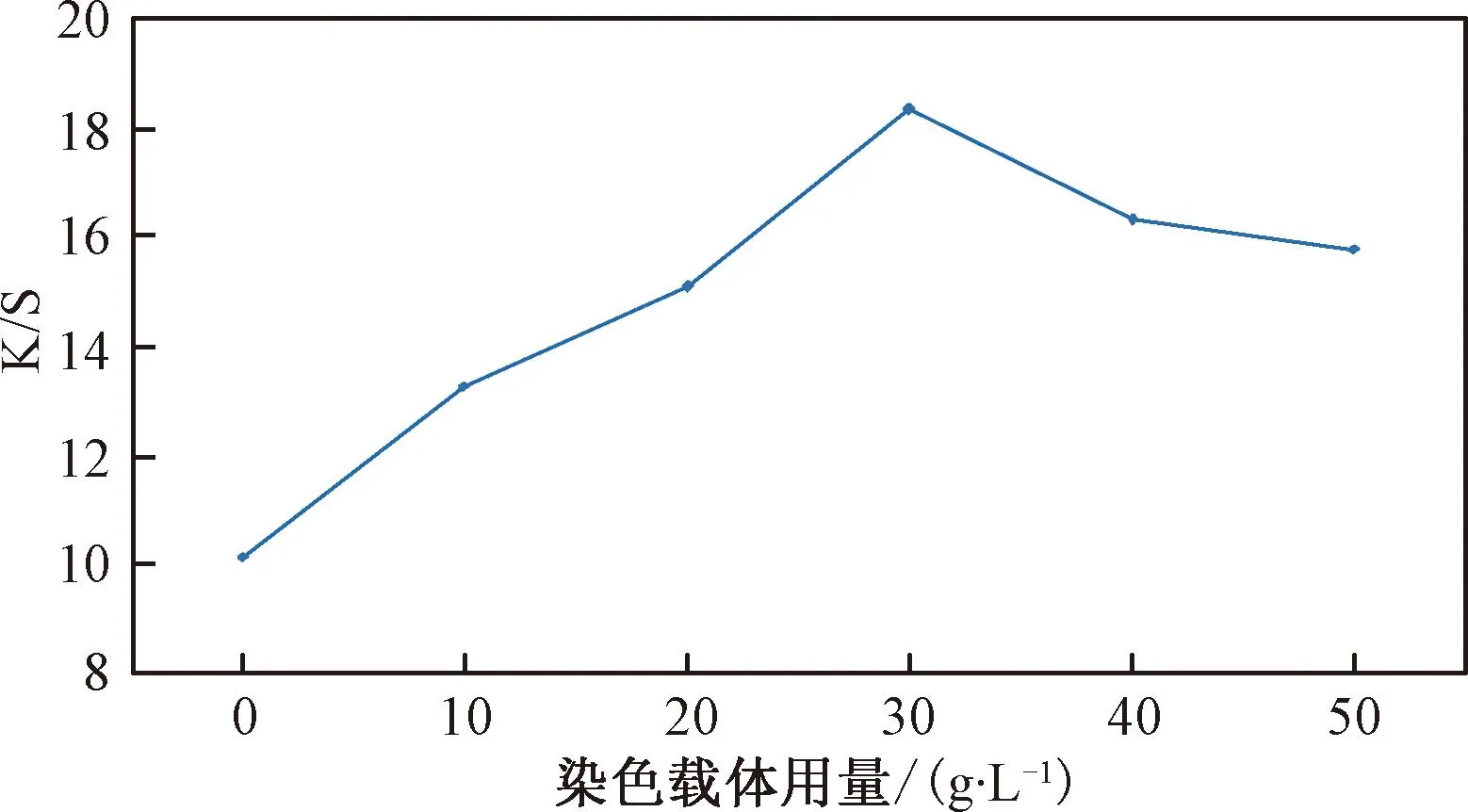

载体的用量对染色效果也有影响,选用载体C1,在其他条件相同载体用量不同的情况下,以分散蓝B1染料对对位芳纶进行了染色试验,结果如图4所示。

图4 染色载体用量对对位芳纶的染色深度影响

从图4可以看出,随着载体用量的增加,对位芳纶的染色深度值K/S逐渐提高,在载体用量达到30 g/L时达到最大值,再加大载体用量,K/S值又呈下降趋势,所以确定此染色工艺条件下载体最佳用量为30 g/L。

2.4染色温度对染色效果的影响

温度是影响高温高压染色的最主要因素。用分散红R1染料在其他染色条件相同的情况下,在100 ℃至140 ℃范围内试验了对位芳纶的染色情况,结果见图5所示。

图5 染色温度对对位芳纶染色深度的影响

从图5可以看出,染色温度对对位芳纶的影响非常明显,且随温度的升高呈加速增长态势,所以对对位芳纶进行染色应选择尽可能高的染色温度,但目前一般染色设备能达到的最高温度只有140 ℃,因此在进行对位芳纶染色试验过程中均选择140 ℃。

2.5染液pH值对染色效果的影响

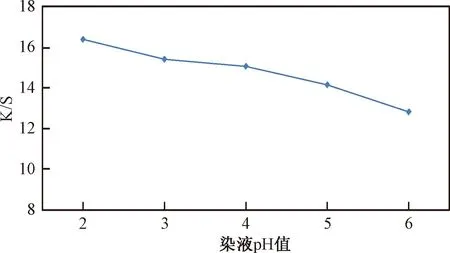

受染料性能的影响,一般分散染料宜在弱酸性条件下染色,其原因是这类染料的耐碱性能不好,染浴pH值高时染料会发生色光变化,造成染色不稳定。图6为在不同pH值条件下分散红R2染料染对位芳纶的染色试验结果。

图6 染液pH值对对位芳纶染色深度的影响

从图6可以看出,随染液pH值的降低,对位芳纶染色深度逐渐提高,表明对位芳纶的染色结果对pH值是比较敏感的,但只要精确控制pH值,染色结果的可控性还是比较好的,降低染液pH值有助于促进对位芳纶染色效果,但考虑到酸性过高,对染色设备具有腐蚀性,建议分散染料染色时pH值范围为4~5。

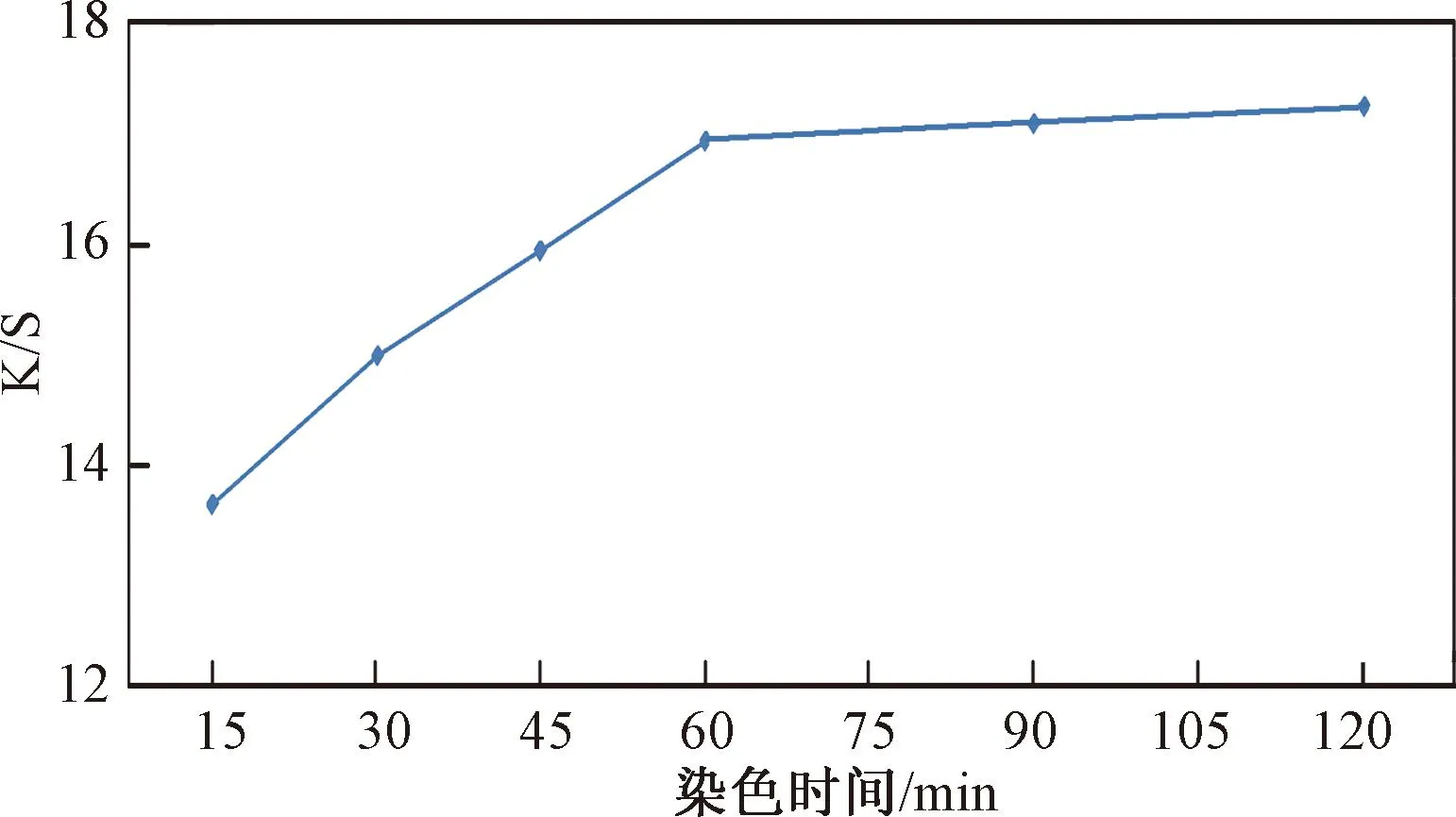

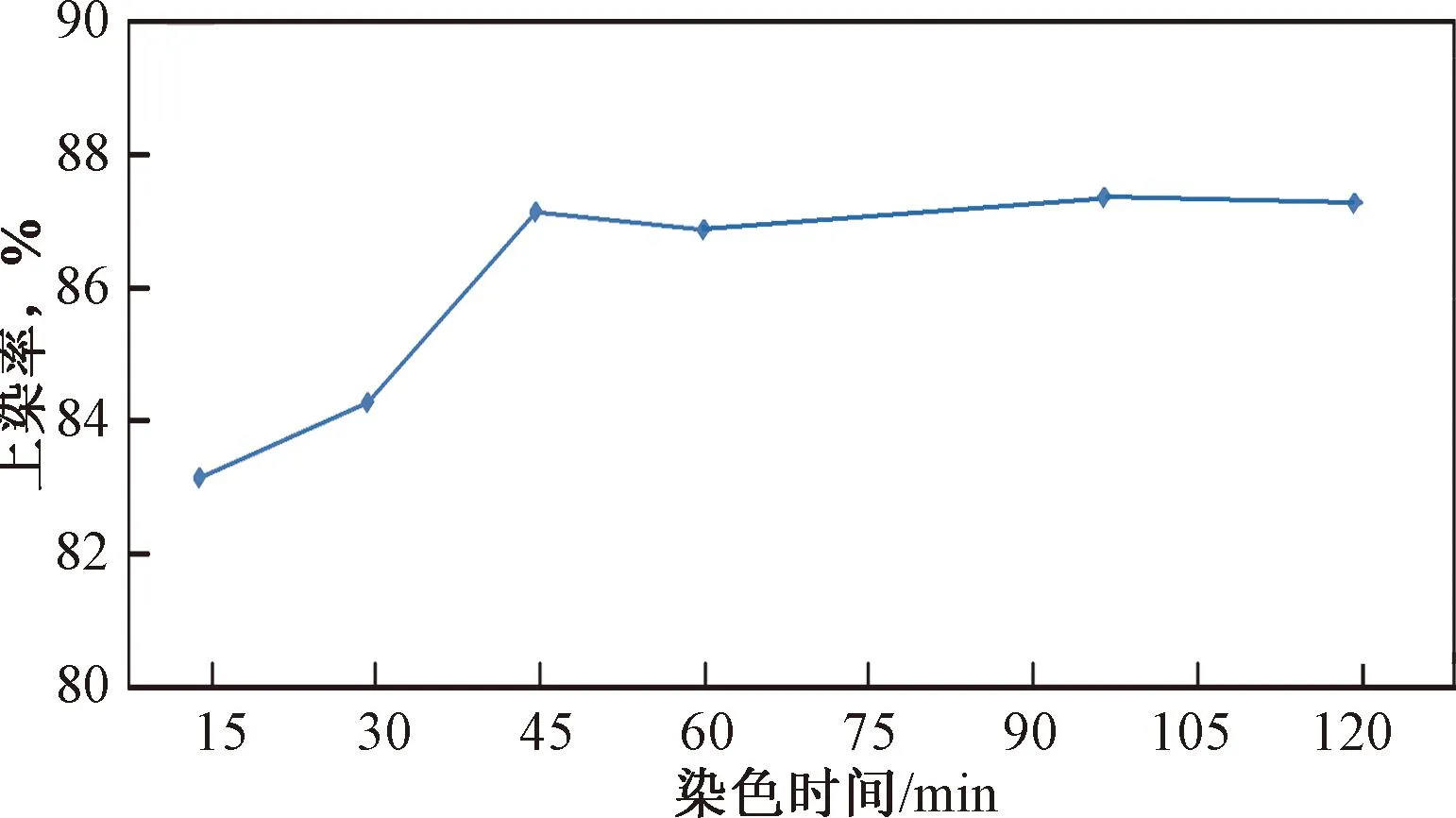

2.6染色时间对染色效果的影响

染色时间也是染色的基本工艺参数。由于染料上染是一个动态持续过程,一般纤维的染色过程中染料先是快速上染,然后趋缓,最后达到一个平衡。染色时间太短的话染料没有上染充分,会造成染料浪费,染色时间过长也不好,一方面达到上染平衡后多余的时间没有意义,会造成能源浪费,另一方面还会有染料水解、纤维水解等情况发生。

染色时间的精确控制比较困难,合适的染色时间选择与染色设备、待染样品、所选染料品种及染色深度等很多因素有关。图7、图8研究了分散红R2(o.w.f. 3%)染色对位芳纶短纤纱袜带时染色时间和色深值、纤维上染率间的关系。

图7 染色时间对对位芳纶染色深度的影响

图8 染色时间对对位芳纶上染率的影响

从图7、图8中可以看出,随着染色时间的延长,染色芳纶样品的色深值K/S及上染率均逐渐提高,但增速越来越慢,在染色60 min左右已经基本接近最大值,继续延长染色保温时间,上染效果没有明显提高,但会增加能耗,而且过长的保温时间不但不能带来染色效果的提升,还有可能引起染料色光的变化,造成染色结果偏差。因此建议根据染料用量的不同,选择合适的保温时间即可。

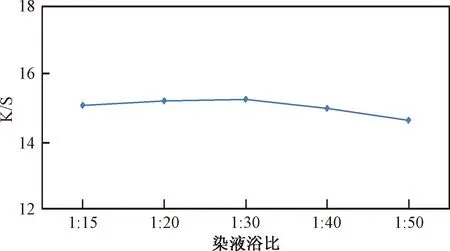

2.7染液浴比对染色效果的影响

浴比对染色效果有一定影响。浴比小,利节能节水,但浴比太小会使染色样品产生染色不匀、折皱、擦伤等缺点[7],浴比大,对匀染有利,但会降低染料的利用率及增加废水量,存在耗能耗水等缺点。图9为不同浴比条件下,分散红R2染料(o.w.f. 2.5%)对对位芳纶袜带进行染色的试验结果。

图9 染液浴比对对位芳纶染色色深值的影响

从图9试验结果可看出,染液浴比对对位芳纶样品的染色效果有一定影响,但影响较小,浴比达到1∶30后,随着浴比的增大,K/S值稍有下降。主要是因为对位芳纶自身分子结构的原因,染色分子进入纤维分子内困难,当浴比较高时,在高温高压下染料在溶液中的溶解度增加,部分进入样品中的染料会从纤维中解吸出来而重新溶解到染液中,使上染率降低。分别对对位芳纶短纤、长丝、纱线、袜带等不同形态的对位芳纶样品进行了不同浴比染色试验,由于样品形态、密度等不同,同等重量所占体积有很大差异,保证样品在染液中充分浸润、染色均匀所需浴比不同,适合的最佳浴比也存在较大差异。因此进行对位芳纶染色时应根据染物的不同形态确定合适的浴比,在保证染色效果的前提下适当减小浴比。

2.8染料浓度比对染色效果的影响

分散染料的水浴性很小,在染液中它们是通过溶解成分子以分散状态上染到纤维上去的。染色时,只有溶解在水中的染料分子才能上染纤维,随着染料分子不断上染到纤维上,染液中的染料颗粒才能不断溶解、继续上染纤维。在染色过程中染料的溶解、上染(吸附、扩散)处于动态平衡中。因此进行对位芳纶染色时确定合适的染料浓度非常重要。浓度低,上色深度不够,染料浓度适当提高可以提高上染率,但当浓度过高、达到染色饱和状态时,染料会从纤维中析出,重新进入染液中,不仅不能继续提高上色率,还会使染色残液浓度提高,既浪费染料,又会增加污水处理负担或造成环境污染。图10为不同浓度分散红R2染料染对位芳纶袜带的试验结果。

图10 染料浓度对对位芳纶染色色深值的影响

图10的试验结果表明,在低浓度时,上染率是随着浓度提高而有显著上升的,当染料浓度达到3%时,继续提高浓度,样品染色深度K/S值已基本不变。这主要是由于芳纶纤维结晶度高,分子间作用力强,在水中不溶胀,染料分子进入纤维内部比较困难,当浓度过高、达到染色饱和状态时,吸附到纤维上的染料又会不断从纤维上析出,重新进入染液中。从染色后的染色残液也可观察出,低浓度时残液基本呈清水状,染料均上染到样品上,高浓度染色后,残液颜色逐渐加深,表明未上染纤维而残留在染液中的染料逐渐增加。因此在3%浓度时对位芳纶已基本达到染色饱和状态。继续提高浓度不会再提高上色效果。

3结论

a)对位芳纶由于分子结构紧密、结晶度高,染色困难,要选择适合上染的染料及染色载体,才能达到较好的染色效果。根据试验研究,分散蓝B1、B2、B3及分散红R1、R2等染料对对位芳纶的上色效果较好,而在染色过程中,C1、C2两种染色载体在用量为30 g/L的条件下助染效果最好。

b)提高染色温度可提高对位芳纶的染色效果,但应考虑设备所能达到的温度条件及过高温度对染料的性能影响,建议选择染色温度为140 ℃。

c)染色时间可以根据不同的染色浓度来合理设定,浓度提高时适当延长保温时间,但染色保温时间达到60 min后可基本达到最佳上色效果。

d)降低染液pH值有助于促进对位芳纶染色效果,但酸性过高,对染色设备具有腐蚀性,因此分散染料染色可选择pH值范围为4~5,既保证染色效果,也可避免设备锈蚀。

e)降低浴比有利于提高对位芳纶的染色效果。进行对位芳纶染色时应根据所染物的不同形态确定合适的浴比,在保证染色均匀及染料利用率高、上色好的前提下适当减小浴比。

f)对位芳纶纤维吸附染料的难度较大,当对位芳纶的染色达到饱和状态时,增加浓度不仅不能提高染色效果,还会增加染色成本及环境污染,因此进行对位芳纶染色时应根据染料的特点及染色样品的颜色深浅需求选择合适的染色浓度。

参考文献:

[1]胡延韶.对位芳纶纤维及其应用概述[J].中国橡胶,2011,27(19):17-19.

[2]吴赞敏,吕彤,赵婷.间位芳纶纤维的载体染色[J].印染,2005,31(24):4-7.

[3]张生辉,肖倩倩.对位芳纶预处理对染色性能影响的研究[J].高科技纤维与应用,2014,39(2):2.

[4]中华人民共和国国家质量监督检验检疫总局.中国国家标准化管理委员会.GB/T 9337.1-2009分散染料 高温染色上色率的测定[S].中国标准出版社,2009.

[5]赵涛.染整工艺与原理(下册)[M].北京:中国纺织出版社,2009:5.

[6]中国石油和化学工业协会.中国染料标准化技术委员会.GB/T 23976.1-2009染料 上染速率曲线的测定 上色率测定法 [S].中国标准出版社,2009.

[7]赵涛.染整工艺与原理(下册)[M].北京:中国纺织出版社,2009:175-180.

Study on the influence of dyeing conditions on para-aramid fibers

Han Chunyan1,2, Ji Xuan1,2, Lian Zhijun3, Chen Jianmei1,2, He Chaowei3

(1.ResearchInstitudeofSinopecYizhengChemicalFibreL.L.C.,YizhengJiangsu211900,China;2.JiangsuKeyLaboratoryofHighPerformanceFiber,YizhengJiangsu211900,China;3.ChinaTextileAcademy,Beijing100025,China)

Abstract:In this paper, several disperse dyestuffs and dye-carriers which suitable for para-aramid fibers’ dyeing were selected and influence factors of dyeing conditions on para-aramid fibers were studied. Experimental results showed that dyeing effect of dyestuffs such as B1,B2,B3 and disperse Red R1,R2 had good dye effect with the help of the carriers such as C1 and C2. Appropriate dye condition such as suitable quantity of dyeing-carriers, and suitable dyeing temperature, time of heat preservation, dyes concentration , pH of dyeing solution, ratio of sample and dyeing solution had obvious effects to improve para-aramid fibers’ dyeing deepness.

Key words:para-aramid fibers; dyeing performance; disperse dyestuffs;dyeing carrier; dyeing deepness

收稿日期:2016-04-17

作者简介:韩春艳(1968-),女,江苏泰州人,高级工程师,主要从事聚酯分析应用研究工作。

中图分类号:TS190.6

文献标识码:B

文章编号:1006-336X(2016)02-0030-05