用于天然纤维素纤维纱线的无浆料浆纱技术

2016-07-12邱夷平施楣梧蒋秋冉

陈 思,邱夷平,施楣梧,蒋秋冉

(1.东华大学 纺织面料技术教育部重点实验室,上海 201620;2.总后勤部军需装备研究所 材料与功效研究室,北京 100088)

用于天然纤维素纤维纱线的无浆料浆纱技术

陈 思1,邱夷平1,施楣梧2,蒋秋冉1

(1.东华大学 纺织面料技术教育部重点实验室,上海 201620;2.总后勤部军需装备研究所 材料与功效研究室,北京 100088)

为改进传统浆纱工艺对环境带来的污染,并提升上浆性能,需要开发新型浆纱工艺,为此,基于纤维素低温溶解体系,建立了无需使用浆料的纤维素基纱线的浆纱方法,利用部分溶解或溶胀纱线中纤维表面成分,形成较为均匀且较薄的浆膜,以实现纱线的增强与毛羽的贴伏。与传统上浆处理的对比研究结果显示,经过无浆料浆纱工艺处理的纱线拥有与传统工艺处理后相当的强度、耐磨性,还具有更优的保伸性,可永久大量减少有害毛羽数量,提升纱线染色性能,且浆纱后纱线柔软,无需进行退浆处理。该工艺生产成本低,能耗小,低碳环保,具有工业化的潜力。

天然纤维素纱线;浆纱;耐磨性能;力学性能;毛羽;染色性能

浆纱工序通过增强纱线的强度、耐磨性、贴伏毛羽来提高经纱的可织造性,是织造必不可少的一项工序[1]。目前纺织浆料主要有淀粉类、聚乙烯醇(PVA)和丙烯酸类浆料等[2]。原淀粉浆料流动性和成膜性差[3],易腐败,需配用其他助剂使用;变性淀粉性能虽有所提高,但对纯棉高支高密及高紧度、涤/棉特殊产品上浆困难[4],且价格高;PVA浆料的退浆废水会造成环境污染,国际上已逐渐开始禁用[5-6];丙烯酸类浆料存在浆膜软、吸湿性和再黏性较高等缺陷[7],且价格也较高,现阶段仅作为辅助浆料使用,因此开发新型浆纱工艺十分必要。这种新型浆纱技术除需要满足经纱织造性能要求之外,还要求浆纱过程污染小,耗能低,退浆废水污染低,易生物降解,浆料残留在纺织品上的有害物质符合规定要求,且价格较低。浆纱虽然属于传统纺织技术领域,但同样能通过技术创新,在浆料产品和上浆工艺技术方面全面改革,形成纺织上浆低碳环保技术新体系,走纺织上浆绿色化新路,应对即将出现的纺织“碳标签”壁垒。

张俐娜院士研究组建立了一种针对纤维素的碱尿素低温溶解体系,可高效完全溶解相对分子质量为10×104的纤维素[8]。天然纤维素纤维的相对分子质量一般高于14×104,因此不会被该体系完全溶解[9]。本文研究基于该体系,提出在不附加浆料成分的情况下建立新型环保低温浆纱技术的假设,该假设是将纤维素基纱线表面部分溶解或溶胀,以黏附毛羽于纱线主体,并形成一层超薄浆膜,从而在满足经纱力学性能的同时,赋予经纱一定的柔韧性。本文对比了无浆料浆纱工艺与传统上浆工艺的浆纱效果,系统研究纱线的拉伸性能、耐磨性、毛羽分布、弯曲刚度及染色性等性能参数,并证明了该工艺在生产中的应用潜力。

1 实验部分

1.1 实验材料

棉纱,潍坊金亿纱线纺织有限公司生产,线密度为17.6 tex,捻度为94捻/ 10 cm。

分析纯试剂:氢氧化钠(含量≥96.0%)和硫酸钠(Na2SO4,含量≥99.0%),浙江省平湖化工试剂厂;尿素(含量≥99.0%),上海凌峰化学试剂有限公司;碳酸钠(Na2CO3,含量≥95.0%),永华化学科技有限公司;作为对比的浆料聚乙烯醇(醇解度为98~99%,相对分子质量为85 000~146 000)与可溶性淀粉(产品批号T10021318)均由国药集团化学试剂有限公司提供。活性染料C.I.reactive red 2(CAS号:17804-49-8),上海将来实业股份有限公司。

1.2 浆纱方法

1.2.1 无浆料浆纱

将纱线均匀卷绕在自制圆筒形绕线模型上,将其浸没在质量分数为7% NaOH与12%尿素混合冷冻处理液中,处理温度为-15 °C,处理时间分别为0、10、30 s及1、5、10、30 min,依次记为0#、1#、2#、3#、4#、5#、6#号样品。处理结束后,用蒸馏水冲洗直至清洗液的pH值为中性,而后在60 °C条件下烘干2 h。

1.2.2 传统浆纱

作为对比,纱线也使用传统上浆工艺处理。2种传统浆料分别为10%可溶性淀粉浆料、4%聚乙烯醇与6%可溶性淀粉的混合浆料,上浆速度为173 m/min,浆槽温度为60 ℃,所得纱线分别记为7#、8#样品。

1.3 纱线外观及性能研究

1.3.1 表面形貌观察

为观察处理后纱线表面形态,各个纱线样品用碳导电胶固定在样品台上,喷金后在JSM-5600LV扫描电子显微镜(日本JEOL公司)下进行形貌观察(15 kV,300倍)。

1.3.2 结晶度测试

为观测不同处理时间对纱线结晶度的影响,由D/Max-2550 PC 型X射线衍射仪(日本RIGAKU公司,Cu-Kα射线),得到各样品衍射角2θ为5°~60°的衍射强度曲线,运用高斯函数进行峰拟合,分析其结晶度曲线。

1.3.3 拉伸性能测试

为探讨不同处理时间对纱线拉伸性能(应力、应变和初始模量)的影响,根据GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》标准,采用莱州市电子仪器有限公司YG061F单纱强力仪测试纱线的断裂强力、断裂伸长及初始模量,拉伸隔距为500 mm,拉伸速度为500 mm/min,各样品测试10次,取平均值。

1.3.4 纱线耐磨性测试

为研究处理时间与纱线耐磨性的关系,参考JJG(纺织)052—2012《织物缩水率试验机校准规范》检定规程,采用国营常州纺织仪器厂生产的Y731型抱合力机来测试纱线的耐磨圈数,摩擦刀片的往复行程为90 mm,往复速度约90次/min。

1.3.5 弯曲刚度测试

为比较无浆料浆纱处理与传统浆纱纱线的弯曲性能,参考GB/T 18318.5—2009《纺织品弯曲性能的测定第5部分:纯弯曲法》,采用KES-FB2纯弯曲测试仪测试样品的弯曲刚度和弯曲滞后量,为减小重力的影响,测试在垂直于水平面内进行。其制样过程为:取面积为10 cm×10 cm的硬度适中的纸板,中间挖取1 cm×8 cm空心槽,将纱线均匀地覆盖在空心槽上,平行排列固定在纸板上,纱线排列密度为60根/8 cm。

1.3.6 纱线毛羽测试

为讨论不同处理时间对纱线毛羽分布的影响,依据FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》,采用YG172型纱线毛羽测试仪测量各样品的毛羽指数,测试速度为30 m/min,纱线片段长度为100 m。

1.3.7 染色性能测试

为观测处理后纱线的染色性能,采用活性染料C.I.Reactive Red 2对纱线进行染色,染浴浴比为1∶50,染浴浓度为1.6 mmol/L,染色温度为25 ℃,具体染色过程如图1所示。在染色开始后的5 min和10 min,分别加入促染剂Na2SO4(30 g/L,50 mL);当染色时间至55 min时,再加入固色剂Na2CO3(15 g/L,50 mL)进行固色。在每个时间节点5、15、35、55、65、75 min,如图1所示。取出对应样品(Ⅰ~Ⅵ),并用蒸馏水冲洗至无浮色为止,而后在60 ℃条件下烘干2 h。

图1 棉纱染色流程Fig.1 Dyeing process of cotton yarns

将上述Ⅰ至Ⅵ纱线分别横纵向均匀排列并交叉叠加,所得样品纱线横向和纵向的紧密度均为25根/cm。采用美国Datacolor公司的DatacolorSF600电子配色仪在D65光源和10°视场下,选取6 mm孔径测量样品的K/S值来表征纱线的染色深度。

1.3.8 统计分析

所有数据都采用单因素方差分析,其置信区间为95%。当p值大于0.05,表示2种样品不具显著性差异,在相应数据上标记相同的字符;反之则有差异,标记不同字符。

2 无浆浆纱处理对纱线性能影响

2.1 纱线表面形貌分析

图2示出未处理纱线和无浆料浆纱处理5 min后纱线的表面形貌。由图可知,处理后的纱线其纤维表面产生了蚀痕,部分纤维表面附着一层薄膜层状物质。当纱线在低温碱尿素溶液中,纤维表面的相对分子质量较小的半纤维素和纤维素等物质可能被处理液溶解,而相对分子质量较大的纱线纤维素主体则不易溶解[10],因此纤维表面出现蚀痕。被溶解或部分溶解的物质在纤维表面重新固化形成膜层,从而实现浆纱的目的。

图2 处理前后棉纱表面SEM照片 (×300)Fig.2 Surface morphologies of untreated (a) and treated (b) cotton yarns (×300)

2.2 处理时间对纱线中纤维结晶度的影响

图3示出无浆料浆纱的处理时间对纱线中纤维结晶度的影响。由于棉纤维表面的蜡质、果胶及半纤维素的溶解,随着处理时间的增加,棉纱的结晶度下降,当处理时间为30 min(样品6#)时,棉纱的结晶度为54.32%,相比原样下降了近25%;纤维素Ⅰ型处的特征衍射峰2θ=15.2°、16.2°和22.9°降低,表明纤维素Ⅰ型逐渐向纤维素Ⅱ型转变,该状态处于纤维素Ⅰ型和Ⅱ型共存的过渡态[11]。

图3 处理时间对纤维结晶度的影响Fig.3 Effect of treatment time on fiber crystallinity

2.3 处理时间对纱线力学性能的影响

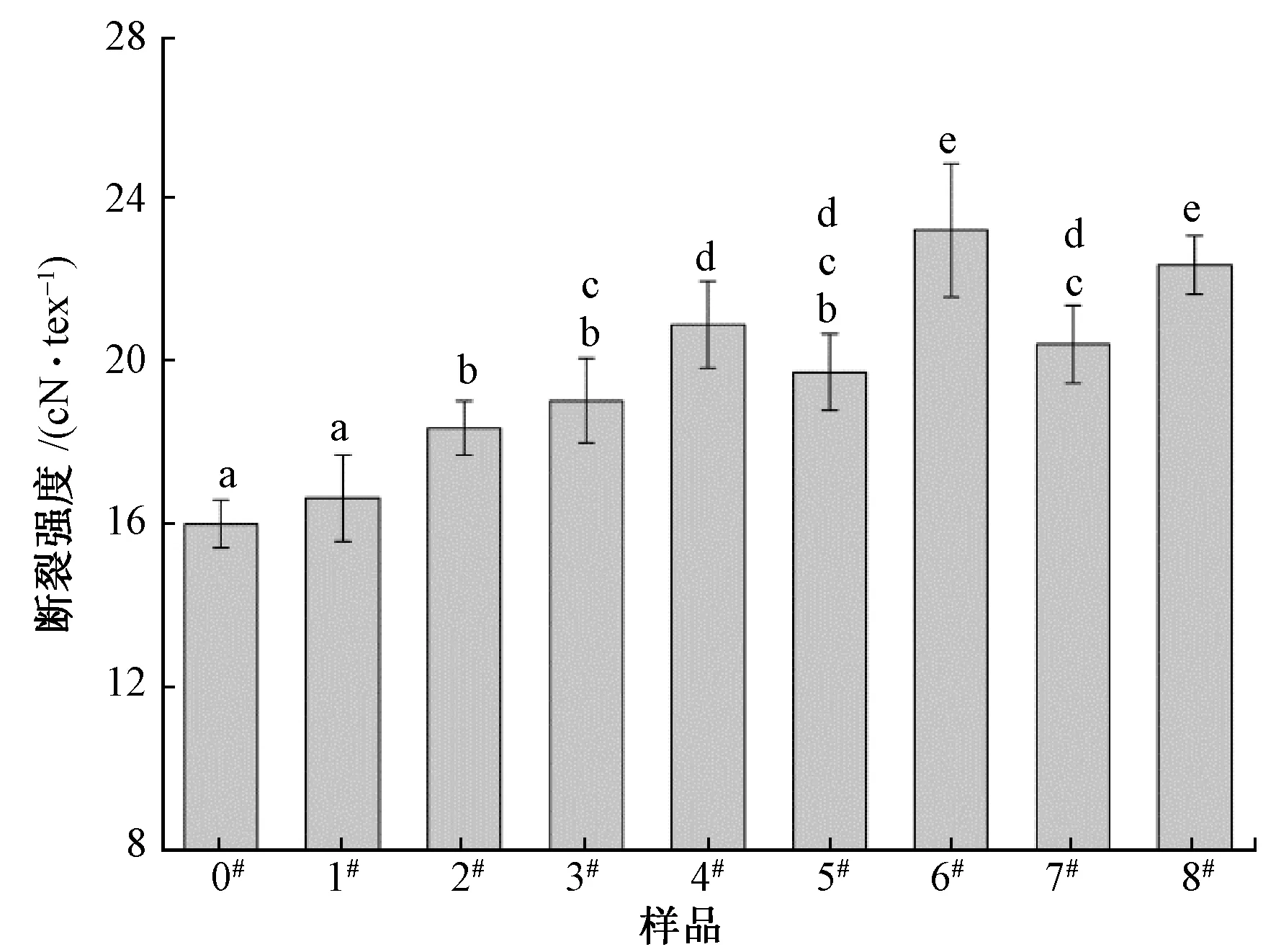

2.3.1 处理时间对纱线断裂强度的影响

图4 处理时间对纱线断裂强度的影响Fig.4 Effect of treatment time for yarn breaking strength

图4示出传统浆料上浆与不同处理时间的无浆料浆纱的纱线强度。对于无浆浆纱法,在30 min内纱线强度随着处理时间的增加而增加。当时间为10 s(样品1#)时,纱线强度为(16.6±1.1) cN/mm2,因处理时间短,处理作用不显著,与原样强度没有差异;当处理时间增加到1 min(样品2#)时,其强度为(20.4±0.9) cN/mm2,达到淀粉浆料上浆的纱线强度;而当处理时间增加到30 min(样品6#)时,无浆料浆纱纱线的强度为(22.4±0.7) cN/mm2,PVA 淀粉的混合浆料上浆纱线强度一致。纱线经过无浆料浆纱处理,一方面可去除棉纤维中不利于纤维品质的杂质和半纤维素,增强了纤维长度方向的弱环,使纤维内部结构得到改善;另一方面纱体表面产生了一层薄的由溶解物质重新固化形成的浆膜,二者共同提高了纱线的强力。故相比传统浆料上浆仅依靠大量消耗浆料形成厚厚的浆膜来增加纱线强度,无浆料浆纱处理对纱线的增强作用更为稳定。

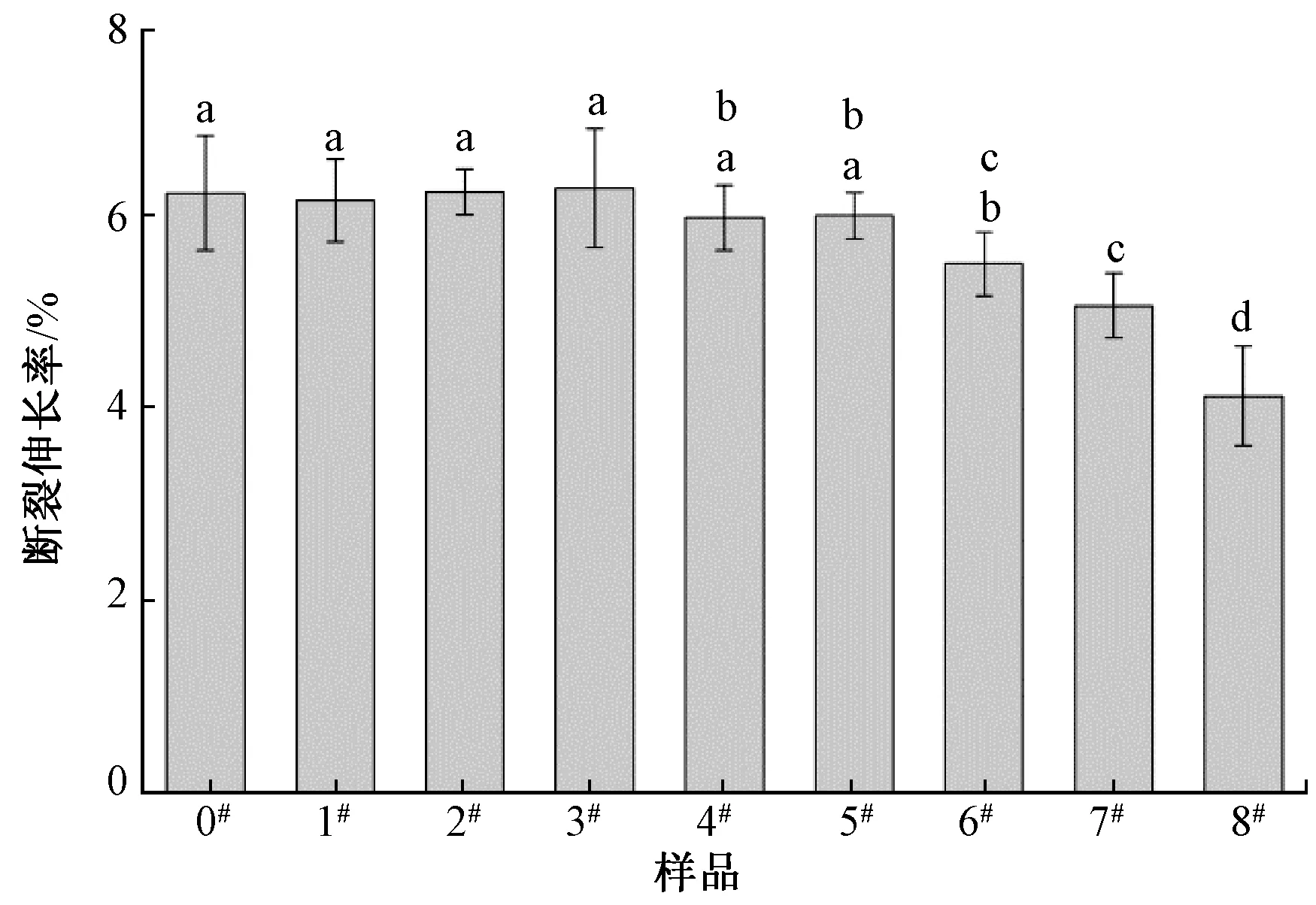

2.3.2 处理时间对纱线断裂伸长的影响

图5示出无浆料浆纱处理时间对纱线断裂伸长的影响。可看出,对于无浆浆纱法,当处理时间在1 min内(样品1#、2#、3#)时,纱线的断裂伸长率与原样(样品0#)没有差别;当处理时间达5 min(样品4#)时,其伸长虽较原样稍小,但与PVA淀粉混合浆料上浆的纱线相比仍具较大优势。传统上浆因其表面附着一层厚厚的浆膜,使纱线具有较差的弹性。而对于无浆料浆纱处理,当处理时间较短时,纱体外部形成不连续的薄层浆膜,对纱线的延展性影响小,故其与原样的断裂伸长保持一致;当处理时间达 5 min 时,纱线内的纤维也可能被部分溶解,溶解物质附着在纤维间固化形成黏合力,在一定程度上减弱了其强伸性;若继续增加处理时间,其伸长再次与原样相同,这可能是被溶解了的物质因具有较长时间向外部扩散,反而没有大量的在纱线内部固化导致纱线延伸性的损失。与传统上浆相比,无浆料浆纱处理可使纱线保持原有良好的延伸性,从而减少织造过程因强伸而造成经纱断头。

图5 处理时间对纱线断裂伸长率的影响Fig.5 Effect of treatment time for yarn elongation at break

2.3.3 处理时间对纱线初始模量的影响

图6 处理时间对纱线初始模量的影响Fig.6 Effect of treatment time for yarn initial modul

图6示出处理时间对纱线初始模量的影响。由图可知,对于无浆料浆纱法,其处理时间对纱线的初始模量影响不大。当处理时间为10 s时,纱线的初始模量与原样没有差别;当处理时间达到30 s(样品2#)时,纱线的初始模量增大。在处理时间为10 min(样品5#)时,纱线的初始模量为(15.1±2.1) cN/dtex,虽稍小于混合浆料上浆的纱线的(18.8±2.9) cN/dtex,但与淀粉浆料上浆试样相同,因此,无浆料浆纱处理纱线具有相对较低的初始模量,当经纱在织造过程中因相互摩擦引起局部附加张力时,纱线可具有较好的适应性,减少经纱断头。

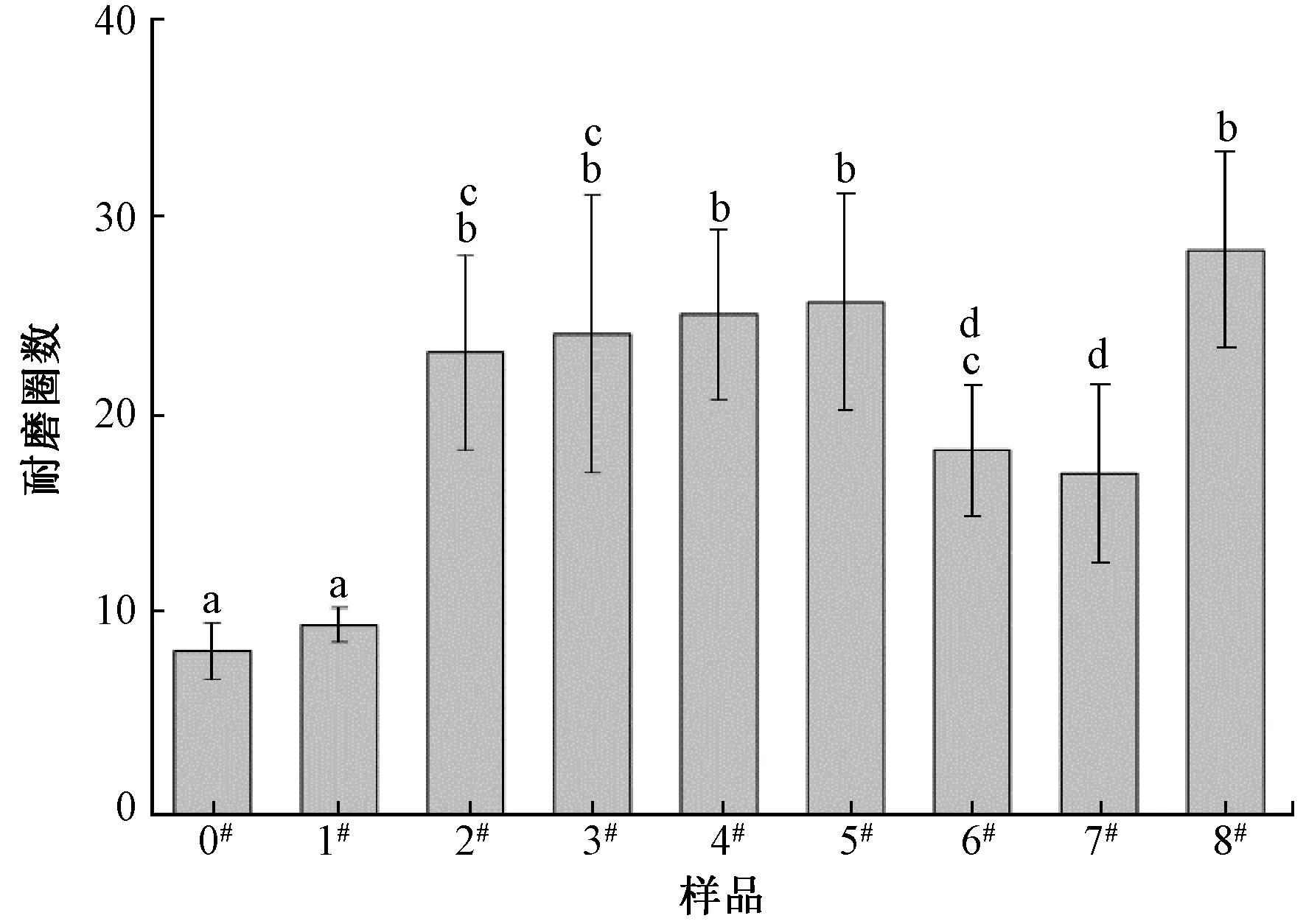

2.3.4 处理时间对纱线耐磨性的影响

经纱上浆的另一重要目的是为提高纱线的耐磨性。在织造过程,纱线相互排列较为紧密,纱线间摩擦作用强,纱线易被磨断影响织造生产。图7示出处理时间对纱线耐磨性的影响。

图7 处理时间对纱线耐磨性的影响Fig.7 Effect of treatment time for yarn abrasion properties

由图可知:当处理时间低于10 s时,其耐磨性与原样相当;而当处理时间增加到30 s时,纱线的耐磨性明显优于淀粉浆料上浆的纱线;继续增加处理时间到5 min,纱线的耐磨性与PVA和淀粉的混合浆料上浆的纱线的相同。传统上浆主要是通过耗大量浆料在纱线表面形成一层较厚浆膜保护纱体,上浆后纱线单位长度质量将明显增加,这将降低纱线的柔软度。而无浆料浆纱法,其减磨作用主要来自3个方面:一是纱线内纤维强度的提高;另一个是被溶解物质在纱线外部形成的薄层浆膜,使毛羽伏附在纱体上起到增强减磨的作用;另外当处理时间适当时,纱线内部纤维也被部分溶解,溶解物质在纤维间固化可增加纤维间的抱合,因此无浆料浆纱法处理不会发生浆料的消耗,对纱线的单位长度质量影响较小,有利于纱线保持优良性能。

2.4 无浆浆纱处理对纱线弯曲刚度的影响

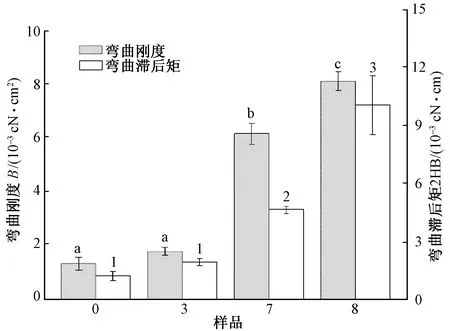

通过以上对无浆料浆纱处理纱线的力学性能的研究发现,处理时间为5 min的纱线,其拉伸性能与PVA淀粉混合浆料的最接近。选取该处理时间点样品,比较无浆料浆纱与传统浆纱对纱线弯曲刚度的影响。图8示出处理时间对纱线弯曲性能的影响。

图8 不同浆纱方式对纱线弯曲性能的影响Fig.8 Effect of new sizing treatment for yarn bending properties

由图可知,无浆料浆纱处理后的纱线其弯曲刚度和弯曲滞后量与原样均无显著性差异;而传统浆料上浆的纱线,其弯曲刚度增加为原来的3~4倍。传统上浆的纱线弯曲刚度过大,纱线不易发生交织屈曲形变,这将对纱线本身甚至织造部件造成一定磨损[12],影响经济效益。而无浆料浆纱法对纱线弯曲刚度影响小,纱线保持原有的柔软性,可更好地适应纱线交织,针织成圈以及三维织造等过程。

2.5 处理时间对纱线毛羽的影响

表1示出不同处理时间的无浆料浆纱样及传统上浆处理的纱线在不同毛羽长度区间的毛羽指数。由表可知:对于无浆料浆纱纱线,随着处理时间的增加,其各区间内的毛羽数量均逐渐减少;当处理时间为1 min时,纱线的各个长度的毛羽相对最少;增加处理时间,其毛羽数量小幅增加。棉纱在处理液中,纱体外部的长毛羽被部分溶解成较细短的毛羽,且溶解物质的固化使毛羽贴服减少毛羽数量;而时间过长可能会使纱线主体的纤维也被溶解,从抱合的纤维束中伸出,形成新的毛羽。在织造过程中,长度小于2 mm的毛羽因对未来织物的舒适性具有积极作用被认为有益毛羽,而长度大于2 mm毛羽则在织造过程中会导致开口不清,经纱断头等问题一般(非长毛型织物)被视作有害毛羽[13]。无浆料浆纱处理改善纱线毛羽的效应具有永久性,因此可根据所需织物风格,选取合适处理时间改善纱线毛羽情况,这是传统上浆工艺所不具备的优势。

表1 不同处理时间的纱线毛羽指数Tab.1 Effect of treatment time for yarn hairiness index

2.6 无浆料浆纱纱线的染色性能

图9示出原样与无浆料浆纱处理时间为5 min的样品在不同染色时间的染色深度。

图9 无浆料浆纱对纱线染色性能的影响Fig.9 Effect of no-size sizing treatment for yarn dyeing properties

当染色时间小于35 min时,2种样品在同一时刻的染色深度相同,上色速度缓慢;当染色时间增加到55 min时,处理纱线的染色速度显著提高,染色深度明显优于原样;当染色时间为65 min时,原样的染色深度不再增加,而处理样的染色深度仍保持一定的速度增加。显然,无浆料浆纱处理可提高纱线的染色性能,这与前文中处理导致纱线结晶度减小有关。经过处理棉纤维表面的拒水性物质蜡质和果胶等被去除,纤维内部无定形区增加,有利于染料分子的扩散和吸收。传统上浆纱线在完成织造后需先退浆后染色,其退浆工艺复杂,造成大量水能耗。与之相比,无浆料浆纱可直接染色,简化工艺流程;且其染色性能优良,减少染色时间,提高生产效率。

3 结 语

通过对无浆料浆纱与传统上浆处理后纱线的上浆性能、弯曲刚度及染色性能的研究,得出结论如下:

1)用-15 ℃质量分数为7%的 NaOH与 12% 尿素水溶液对棉纱进行上浆处理,可获得优良的浆纱性能,处理后纱线具有满足织造要求的增强、保伸、耐磨及毛羽贴伏效果,其保伸作用明显优于传统上浆工艺。

2)与传统上浆相比,无浆料浆纱处理对纱线毛羽状况的改善具有保持性,可根据所需织物的风格选取合适的处理时间。

3)与传统上浆相比,无浆料浆纱无需退浆亦可进行染色,该处理改善了纱线的染色性能,缩短染色时间,提高染色效率。

4)与传统上浆相比,无浆料浆纱处理对纱线的弯曲性能影响小,可保持原有柔软度,如无特别要求,可免去退浆处理过程,其对成布的织物的刚度影响可能也不显著,需进一步的实验来确认。

基于低温碱尿素溶解纤维素的原理,无浆料浆纱法利用处理液对纤维自身的增强作用,和纱线自身溶解的纤维素、半纤维素、果胶等物质重新固化,增加纱线强度粘附毛羽达到上浆的目的。该浆纱方法适用范围广泛,可用于棉、苎麻、亚麻等天然纤维素纤维纱线及含天然纤维素纤维的混纺纱线;处理过程可免去退浆工艺,简化工艺流程,提高生产效率;该方法所用原料价格低廉,处理过程不发生化学反应,没有浆料的耗损,处理液可循环回收利用。与传统上浆相比,无浆料浆纱工艺可降低生产成本,节约水耗能耗,提高纺织企业的市场竞争力,减少纺织工业对不可降解或高价的传统浆料的依赖,促进纺织工业向低碳环保型工业转型。

FZXB

致谢 感谢纺织面料技术教育部重点实验室工作人员给予本文相关测试的帮助。

[1] 胡金洋.现代纺织技术与浆纱上浆[J].中国新技术新产品,2011 (16):133-134.HU Jinyang.Modern textile technology and warp sizing [J].Chinese new technologies and new products,2011 (16):133-134.

[2] 韩世洪.纺织浆料的现状与发展趋势[J].纺织导报,2008(2):40-44.HAN Shihong.Present situation and the development trend of textile warp sizing [J].China Textile Leader,2008(2):40-44.

[3] ZHANG Chaohui,XU Desheng,ZHU Zhifeng.Octenylsuccinylation of cornstarch to improve its sizing properties for polyester/cotton blend spun yarns [J].Fibers and Polymers,2014(11): 2319-2328.

[4] SUN Shiyuan,HANG Yu,THOMAS Williams.Eco-friendly sizing technology of cotton[J].Textile Research Journal,2013(20): 2177-2190.

[5] DJORDJEVICA S,KOVACEVICB S,NIKOLICA L J.Cotton yarn sizing by acrylamide grafted starch copolymer [J].Journal of Natural Fibers,2014(11): 212-224.

[6] 李曼丽,金恩琪,杨泳慧.生物基纺织浆料发展现状浅析[J].轻纺工业与技术,2015(1):78-80.LI Manli,JIN Enqi,YANG Yonghui.Current situation of the development of bio-based textile size [J].Guanxi Textile Science and Technology,2015(1):78-80.[7] ZHU Zhifeng,JIN Enqi,YANG Yiqi.Incorporation of aliphatic units into aromatic water-soluble polyesters to improve the performances for warp sizing[J].Fibers and Polymers,2009(10):583-389.

[8] QI Haisong,CHANG Chunyu,ZHANG Lina.Effects of temperature and molecular weight on dissolution of cellulose in NaOH/urea aqueous solution [J].Cellulose,2008(15):779-787.

[9] CAI Jie,LIU Yating,ZHANG Lina.Dilute solution properties of cellulose in LiOH/Urea aqueous system [J].Wiley Inter Science,2006,10(10):3093-3101.

[10] 李长龙,常桑,周磊.碱处理对木棉纤维结构及性能的影响[J].纺织学报,2015,36(4):20-23.LI Changlong,CHANG Sang,ZHOU Lei.Influence of alkali treatment on structure and properties of kapok fiber[J].Journal of Textile Research,2015,36 (4):20-23.

[11] 王铁群,陈家楠.纤维素在丝光化处理过程中结构变化的研究[J].纤维素科学与技术,1996(4):13-17.WANG Tiequn,CHEN Jianan.Study on cellulose structural changes in the process of mercerizing treat-ment [J].Cellulose Science and Technology,1996(4): 13-17.

[12] 马芹,刘学锋.织造过程中经纱所受摩擦作用分析[J].棉纺织技术,2010,11(38):19-21.MA Qin,LIU Xuefeng.Function analyses of warp friction in weaving process [J].Cotton Textile Technology,2010,11(38):19-21.

[13] 伊允波,董奎勇.减少纱线毛羽的生产工艺与纺纱方法[J].山东纺织科技,2003(5):52-55.YI Yunbo,DONG Guiyong.The technologies and spinning techniques to reduce yarn hairiness [J].Shandong Textile Science and Technology,2003(5):52-55.

Size-free sizing process for cellulose yarns

CHEN Si1,QIU Yiping1,SHI Meiwu2,JIANG Qiuran1

(1.KeyLaboratoryofTextileScience&Technology,MinistryofEducation,DonghuaUniversity,Shanghai201620,China;2.CenterofMaterialsandFunctionalization,TheQuartermasterResearchInstituteoftheGeneralLogisticsDepartmentofthePLA,Beijing100088,China)

In order to prevent the pollution to the environment due to the conventional sizing processes and improve the sizing performance,an efficient and environmental friendly sizing process is in need.In this research,a size-free sizing process for cellulose yarns was developed based on the low temperature cellulose dissolution mechanism.The fiber surfaces in yarns was partially dissolved or swelled and then formed thin films to reinforce yarns and attach hairiness to the yarn body.Compared with the conventional sizing process,the size-free sizing process could not only enhance the strength and abrasion resistance of yarns,but also better maintain the elasticity of yarns,substantially reduce the amount of harmful hairiness and improve the dyeability of yarns.Since the size films was thin,yarns was still soft,and the desizing process can be omitted.The developed size-free sizing process,low in cost,energy consumption and carbon emission,has the potential to be employed in large scale industrial production.

natural cellulose yarn; sizing; abrasion resistance; mechanical property; hairiness; dyeability

10.13475/j.fzxb.20150906007

2015-09-24

2015-11-11

获奖说明:本文荣获中国纺织工程学会颁发的第16届陈维稷优秀论文奖

上海市科学技术委员会浦江人才计划项目(15PJ1400300)

陈思(1990—),女,硕士生。研究方向为天然纤维素纤维改性处理。蒋秋冉,通信作者,E-mail: jj@dhu.edu.cn。

TS 105.2

A