精冲成形零件质量分析与自动化检测研究

2016-07-01刘艳雄华林毛华杰武汉理工大学汽车工程学院

文/刘艳雄,华林,毛华杰·武汉理工大学汽车工程学院

精冲成形零件质量分析与自动化检测研究

文/刘艳雄,华林,毛华杰·武汉理工大学汽车工程学院

本文介绍了精冲成形机理与精冲成形过程中的质量缺陷,分析了缺陷形成机理与控制办法,并研发了基于机器视觉的精冲零件断面缺陷自动化检测技术。

精冲成形是指在压边力、反顶力及冲裁力共同作用下,材料处于三向静水压应力状态而以纯剪切变形方式实现分离变形的一种成形方法。作为一种先进的塑性加工工艺,与普通冲裁相比,一次精冲成形可得到全光亮带冲裁断面、尺寸精度达到IT6~8级、表面平整的零件。当精冲技术与镦粗、挤压、压扁、沉孔等板料体积成形工艺和拉深、弯曲等冲压成形工艺相结合得到复合精冲成形工艺时,能将普通的平面内冲压成形提升到三维空间成形,从而生产出三维复杂高精度零件。典型复合精冲零部件如图1所示。

图1 典型复合精冲零部件

目前复合精冲成形技术由于其优质、高效和低耗的特点,在航空航天、机械、汽车、电子和军工等领域得到了愈来愈广泛的应用。在汽车领域,采用复合精冲成形技术生产的变速换挡机构总成、座椅调角器总成、发动机链轮、端盖等精密零部件得到广泛应用。目前,美、德、日等发达国家,一辆小轿车上一般至少有100个零件采用精冲件,有的甚至达到200个精冲件,而国产汽车精冲零件不到100个,与国外存在较大差距,精冲零件在国内存在巨大的经济市场。

精冲成形基本原理

精冲成形与普通冲裁相比,其区别主要在于精冲成形模具上设置有V形压边圈和反顶杆,且精冲凸凹模的间隙要远小于普通冲裁。其成形示意图如图2所示。在精冲过程中,压边圈和反顶杆以相应的压边力和反顶力压住材料,使材料在狭窄的剪切变形区里一直处于静水压应力状态,从而以纯剪切塑性变形的方式实现断裂分离。图3所示为某精冲链轮剪切断面微观形貌,从图中可以清晰地看出金属流线的变化,流线从塌角侧一直延伸至毛刺侧,从而证明精冲成形为纯剪切塑性变形。另外,研究表明在剪切变形区里,由于剧烈塑性变形,材料的硬度和强度提高,从而提高了零件断面的机械力学性能。

图2 普通冲裁与精冲成形示意图

图3 精冲剪切面微观组织形貌

精冲成形零件质量分析

精冲成形零件断面特征包括:塌角、光亮带、撕裂带和毛刺,另外,影响复合精冲成形零件质量的一个重要因素为零件尺寸精度。本文从这几个方面来对精冲零件质量进行分析。

塌角

精冲零件的塌角形成机理是:在精冲开始阶段,零件边缘材料在拉应力作用下材料流动速度比零件中心的流速要小,从而造成零件边缘部分缺料而形成塌角。塌角形成于精冲成形的初始阶段,一般在后续精冲过程中塌角大小不产生变化。由于塌角会减小零件的工作面积,从而削弱零件的使用性能,尤其是对于齿轮类零件,塌角过大会严重影响齿轮的承载能力。因此有许多精冲零件对塌角尺寸提出了较高的要求。

减小塌角大小从而实现小或无塌角成形可以采用往复精冲法,负间隙精冲工艺。往复精冲实现小或无塌角成形的关键是冲裁间隙的控制,当间隙较大时,往复精冲能实现无毛刺冲裁,而当间隙较小时则可实现无塌角成形。但是对于往复精冲,装备要求较高,目前还难以在现有精冲机上实现工业化生产。另外,减小零件塌角可以采用修整法,在精冲出零件基准尺寸上预留一定余量,然后反向冲切余量,利用在冲切过程中材料流动将塌角部分填满。修整法可以在级进模上进行连续生产,此工艺目前在诸多企业得到了成功应用。

撕裂带

在精冲成形过程中,凹模刃口处材料所处的静水压应力随着冲模行程的增加而逐渐减小,在冲裁终了阶段甚至变为静水拉应力,如图4所示。当材料的损伤达到材料的断裂极限时,则在精冲断面上形成撕裂带。为了抑制撕裂带的形成,可以通过增加反顶力、压边力和减小冲裁间隙等措施来提高剪切区的静水压应力,从而抑制裂纹的萌生。另外,通过材料热处理提高材料塑性也能较好地减小撕裂的发生。

对于复合精冲,尤其是对于精冲挤压复合成形,在中厚板的挤压成形过程中,由于板料较厚,挤孔形状复杂,在挤压件断面上很容易出现撕裂带和二次撕裂带,并且挤压冲头很容易出现崩刃和折断。因此,作者提出一种差温精冲挤压复合成形工艺,即将需要局部挤压成形的区域进行感应快速加热(低于再结晶温度),然后再进行挤压成形,从而一方面提高挤压件断面质量,一方面能有效减少模具的崩刃和折断。

图4 2mm板精冲过程中凹模附近材料的静水压应力变化

毛刺

毛刺是冲裁成形过程中的缺陷之一,产品一般均要求无毛刺处理。现有的去除毛刺工艺一般是采用钢丝刷或者滚动石头在去毛刺机里进行去毛刺处理。但是,对于厚度较薄且有平面度要求的零件,采用这两种去毛刺方法容易引起产品变形,这时可以采用直接平面镦压,将毛刺压断,但是可能有部分毛刺会压入材料基体中,在后续使用中,毛刺有从基体脱落的危险。

尺寸精度

精冲零件尺寸精度高,但是对于复合精冲成形,尤其是涉及到板料折弯时,零件回弹引起的尺寸精度的变化则较为严重。精冲弯曲复合成形在换挡拨叉类零件上应用较多。图5所示为板料四角弯曲时变形过程分析。从图中可以看出板料四角弯曲可以分为四个阶段。第一阶段中,随着凸模向下运动,板料上的材料流动在凹模圆角处产生了1个涡流,涡流左侧的材料向上运动,而涡流右侧的材料向下运动,如图5(a-1)所示。第二阶段中,当板料中间区域与凸模相接触后,区域1处的材料流动方向与第一阶段相反,开始在凸模的压力作用下向下流动,板料上产生了2处涡流,每处涡流左右两侧的材料均向相反的方向流动,并且在此阶段中产生的第二个涡流随着凸模下行向右移动,如图5(a-2)所示。第三阶段中,阶段二中产生的第二个涡流慢慢向第一个涡流靠近并在凹模变形区旁的非变形区域中逐渐消失,此处的材料呈S形流动,如图5(a-3)所示。第四阶段中,板料中间区域与凸模分离后,与凹模相接触,区域1处的材料流动在凹模的压力作用下再次发生反向,开始向上流动,形成又一个新的涡流,并且涡流在凹模压力的作用下迅速向右移动,如图5(a-4)所示。由于此时凸模行程即将结束,新产生的涡流未移动到变形区,弯曲变形过程已经完成。图5b显示了在弯曲过程中的应力分布,当凸凹模卸载后残余应力的释放引起零件的回弹,使区域1往上翘起而区域2往下变形。

图5 中厚板四角弯曲成形过程分析

四角弯曲件的回弹量受很多因素影响,包括零件自身形状、所用材料、模具尺寸、弯曲条件等。本项目组分别研究了凸凹模间隙、凸模圆角、凹模圆角、弯曲深度和材料厚度对回弹量的影响,采用测量平面度的方法来衡量四角弯曲件每个区域的回弹程度。平面度1表示区域1的回弹程度,平面度2表示区域2的回弹程度,平面度差值(即平面度2-平面度1)表示弯曲变形区的回弹程度。研究表明各参数对四角弯曲件不同区域的成形精度有不同的影响,其中板料厚度与弯曲深度对回弹程度的影响最大,模具间隙其次,凸凹模圆角半径影响最小。当板料厚度变大时,平面度1变大,而平面度差值变小,即区域1的回弹程度变大,弯曲变形区的回弹程度变小;弯曲深度变大时,平面度1与平面度差值均变小,工件整体回弹程度减小;模具间隙、凸凹模圆角半径增大时,平面度1与平面度差值均变大,即工件整体回弹程度变大。

精冲零件断面缺陷自动化检测

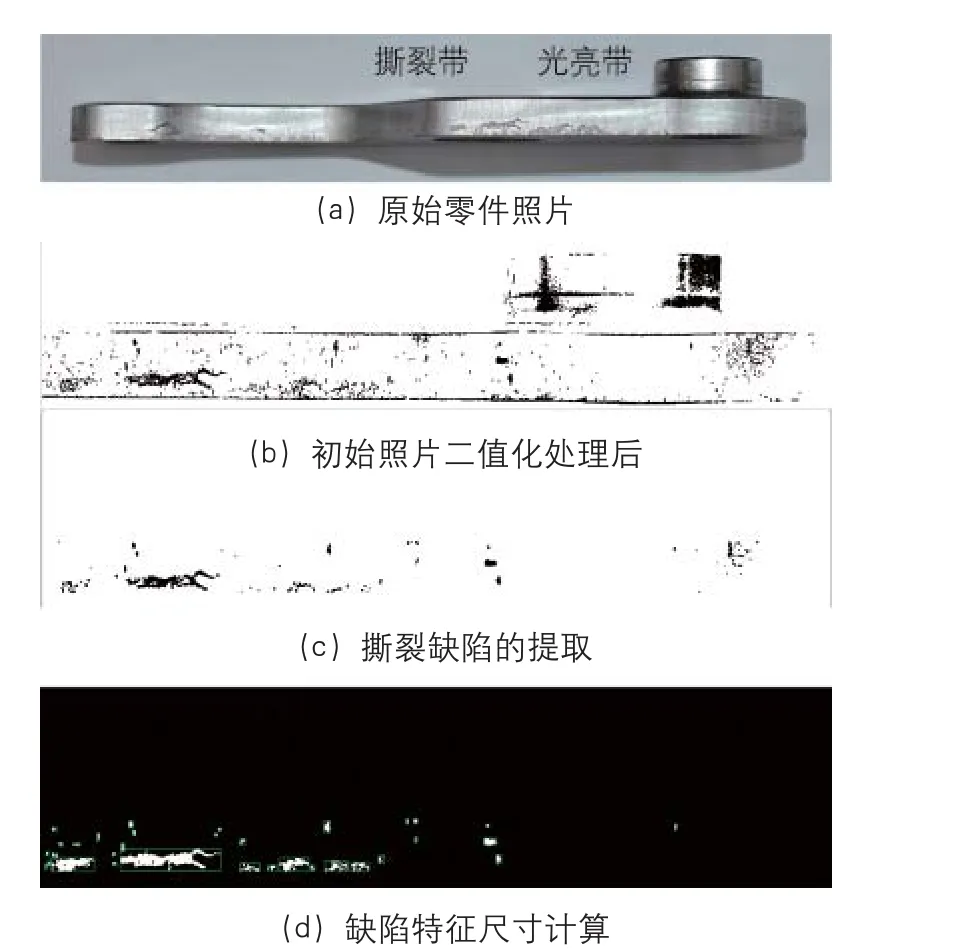

针对精冲零件断面撕裂缺陷,研发了基于机器视觉的缺陷自动化检测技术。通过采用CMOS相机在传送带上对精冲零件剪切面进行照片拍摄(图6a),然后对图像进行二值化处理后(图6b)将撕裂带缺陷部分提取出来(图6c),利用粒子分析功能计算出缺陷面积、位置、撕裂带最大垂直高度等(图6d)。如果撕裂带高度超过了零件要求,则判断为废品,予以剔除,若撕裂带高度在允许范围内,则判断为合格品。

图6 基于机器视觉的精冲零件撕裂带缺陷自动化检测

结束语

精冲与复合精冲是塑性成形领域一种先进的加工工艺,针对于中厚板类零件具有独特的加工优势。本文介绍了精冲成形机理,并对精冲成形零件的塌角、撕裂带、毛刺与尺寸精度等影响机理和控制方法进行了相关研究,并研发了精冲撕裂缺陷自动化识别检测技术,对于促进精冲工艺的进步具有一定的意义。