改善柴油机压缩比的新结构方法

2016-06-28印度Mandagaddi

【印度】 S.Mandagaddi

改善柴油机压缩比的新结构方法

【印度】S.Mandagaddi

摘要:在柴油机系统中,压缩比是对柴油机性能起重要作用的关键参数之一。吸入气缸的空气及其在压缩冲程得到进一步压缩的容积取决于活塞在气缸内从上止点运动至下止点的扫气容积。在不改变气缸或活塞尺寸,以及不改变上止点位置的情况下,通过增大扫气容积来提高压缩比是非常有效的。为提高压缩比,提出了基于可变长度连杆法和可移动曲柄销法的2种方案,简单介绍了这两种方案中的压缩比变化范围。

关键词:压缩比连杆曲柄销

0前言

柴油机通过柴油在高温高压下的燃烧进行工作。与汽油机不同,柴油机因其燃油价格低廉而被广泛用于各种用途。由于压缩和温度是柴油机有效运行的非常关键的参数,因此,人们正在这方面进行大量的研究和开发。

研究者们已研究了大量能实现可变压缩比的不同方案。例如添加辅助燃烧室、气缸盖移动、曲轴轴线移动、改变活塞顶高度、可变长度连杆等。尽管有关这方面的研究已有不少文献作了报道,但在本文中探讨了一些其他结构方法。在讨论这些新提出的方法之前,首先介绍了发动机工作的基本原理。

1柴油机工作原理

四冲程柴油机由进气、压缩、作功和排气4个行程组成。

在进气行程中,活塞从上止点向下止点运动,过滤后的空气进入气缸。然后,活塞从下止点起始位置向上止点返回运动时对进入气缸的空气进行压缩,该行程被称为压缩行程。在该行程中,气缸内的空气被加热到一定的温度,该温度通常高于在上止点附近的喷入气缸的燃油的自燃温度。当燃油燃烧时,释放出的热能使上止点附近的温度和压力得以提升。升高的压力施加在活塞顶面上,并将活塞推向下止点。由于该行程是通过气缸内大气高压膨胀产生的作用力,迫使活塞向下止点运动,因而该行程被称为作功行程或膨胀行程。最后是排气行程,在该行程中,燃烧副产品排入排气系统中,进而进入大气。图1所示为柴油机的“心脏”部件。

图1 柴油机的基本组件

1.1压缩比的影响

气缸的总容积被分成2部分,分别是余隙容积Vc和扫气容积Vs。余隙容积是指活塞处于上止点位置时气缸盖底面与活塞顶面之间的间隙。对于气缸和活塞尺寸给定的每台发动机,这个间隙是固定的。活塞从上止点运动至下止点时扫过的气缸容积被称为扫气容积。如式(1)所示,几何压缩比或容积压缩比通常定义为气缸总容积(最大容积)与气缸最小容积之比。

(1)

式(1)中的最大容积是进气行程终了时的气缸容积,最小容积是压缩行程终了时的气缸容积。按照扫气容积(Vs)和余隙容积(Vc)计算压缩比的关系式(2)如下

(2)

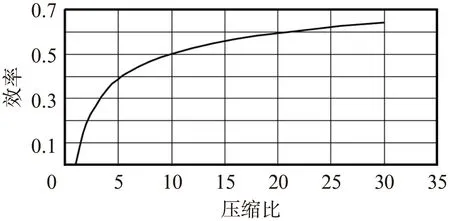

理论热效率(η)由以下的公式(3)给出

η=1-Cr1-γ

(3)

式中,γ是工作流体的比热比。式(3)是卡诺效率的替代形式。图2表明,较高的压缩比能提高理论热效率,进而有助于节省燃油和减少污染物排放等。

图2 理论效率与压缩比的关系

1.2行程长度

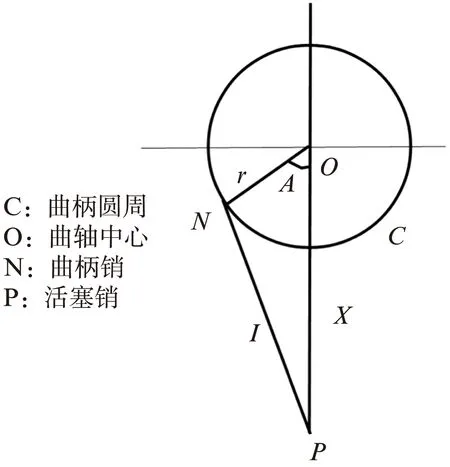

行程长度由曲轴的曲柄半径决定,它是活塞在上止点和下止点之间的运行距离。活塞销距曲轴中心的位置取决于连杆长度和曲柄半径。图3所示为曲柄旋转过程中活塞销的典型位置。

图3 行程长度示意图

其中

(4)

式中:l为连杆长度;r为曲柄半径;x为活塞销距曲轴中心的位置;A为距上止点的曲轴转角。

在上止点位置时,A=0°,在下止点位置时,A=180°。因此,在上止点时,x1=(1+r),在下止点时,x2=(l-r)。所以,行程长度s可由如下公式(5)求得

s=(x1-x2)=2r

(5)

因此,距上止点的行程长度是曲柄半径的2倍。压缩比取决于余隙容积和扫气容积。

2改善压缩比的方法

研究人员对实现可变压缩比(VCR)的几种方法及其对各相关参数的影响,以及这些方法的优点和限制条件等进行了讨论。但是,本文所提方法的主要目标是要在保持余隙容积不变的情况下通过改变扫气容积来实现较高的压缩比。由于余隙容积在燃烧过程中起着非常重要的作用,因而对于给定尺寸的气缸和活塞该间隙是固定的。所以,该间隙不应改变(即不应增大或减小),因为该间隙改变会导致燃油出现异常燃烧。

为了在不影响余隙容积的情况下,提高现有气缸尺寸的压缩比,必须采用1种仅只改变下止点位置进而增加扫气容积的机理。由式(5)可以看出,通过动态改变连杆长度或曲柄半径可以改变扫气容积,且不会影响上止点位置。本文阐述了针对这些机理的结构方法。

通过增大进气行程的扫气容积可以使现有的气缸尺寸达到较高的压缩比。用于连接活塞和曲轴总成的连杆长度应该动态可变。当活塞从上止点向下止点运动时(即在进气和作功行程),连杆长度变短,这会导致下止点位置移动,使扫气容积增大,因而在相同气缸尺寸下会吸入更多空气,这就能使压缩比升高。反之,当活塞从下止点向上止点运动时(即在压缩和排气行程),连杆长度变长至其原始长度,这样上止点位置就能保持不变。这可以通过在曲轴旋转时同步增加/缩短连杆长度来实现。

在进气和作功行程中,活塞是从上止点向下止点运动(即曲轴从0°CA旋转至180°CA),此时,随着曲轴从0°CA旋转至180°CA,活塞的连杆长度逐渐缩短,当曲轴处于180°CA位置时,连杆就能达到最短的可能长度。由于这种布置,扫气容积得以增大。或者,可以在曲轴旋转过程中使曲柄销位置逐步向外推移,使之在曲轴处于180°CA位置时达到外侧极限位置来实现相同的效果。

与之类似,在压缩和排气行程中,活塞是从下止点向上止点运动(即曲轴从180°CA旋转至360°CA),此时,随着曲轴从180°CA旋转至360°CA活塞的连杆长度逐渐回复变长,当曲轴处于360°CA位置时,连杆长度就会恢复至原始长度(即最长的可能长度)。这样,特定气缸的余隙容积就不会发生任何变化。或者可以采用前述类似的方式,将曲柄销位置逐步移至内侧极限位置,进而减小曲柄半径来实现相同的效果。这两种结构称之为可移动曲柄销和可变长度连杆。下文将具体阐述。

2.1可移动曲柄销法

在该结构中,曲柄销的径向位置是变化的。标准连杆配装在曲柄销上。曲柄销能克服曲轴中心与曲柄销之间的连接弹簧力沿径向从最小位置运动至最大位置。圆盘处于其某个偏心位置与连杆刚性连接。曲轴中心安装滚珠轴承,圆盘紧靠该滚珠轴承,具体结构见图4。

图4 可移动曲柄销及配装圆盘组件的连杆

当曲柄旋转时,圆盘圆周上的不同点都会与滚珠轴承保持接触。这就能使曲柄销在曲柄盘径向槽内的最小和最大位置之间来回滑动,这样曲柄销与曲轴中心之间就能产生1个可变曲柄半径,从而实现了可移动曲柄销结构。图5所示为这种结构的示意图。

图5 可移动曲柄销结构

行程长度由如下公式给定:

S=(L+R)-(L-R′)

(6)

S=R+R′

(7)

其中,L为连杆长度;R为上止点位置时的曲柄半径;R′为下止点位置时的曲柄半径。

如果R′>R,那么(R+R′)表示连杆长度会比采用固定曲柄半径“R”的标准连杆长度有所增加。

整个部件可以按以下这样的方式来设计: 行程长度增加只会使下止点位置移动,而上止点位置保持不变。

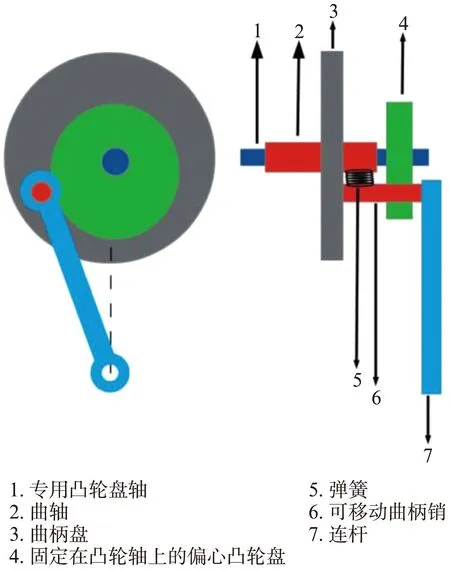

2.2带专用凸轮的可移动曲柄销法

实现可移动曲柄销的替代方法是采用专用凸轮。在该结构中,凸轮盘是1个固定在专用凸轮轴上的圆盘,该凸轮轴与曲轴轴线共轴。但是,凸轮盘转速是曲柄盘转速的2倍。凸轮盘始终紧靠着曲柄销。凸轮盘偏心地固定在该凸轮轴上,这样当活塞位于上止点位置时,曲柄销距旋转轴中心的距离最短。当曲柄旋转时,凸轮圆盘圆周上的不同点都会与曲柄销接触。该总成的具体结构见图6所示。当活塞到达下止点位置时,由于凸轮的转速是曲柄转速的2倍,曲柄销将被推至其最大半径位置。这样,曲柄销就能克服弹簧力在曲柄盘径向凹槽内的最小和最大半径位置之间来回滑动,从而使曲柄销与曲轴中心之间产生可变的曲柄半径。图7所示为这种结构的示意图。为实现平滑移动,可以将相关滚珠或圆柱轴承安装在曲柄销上。

图6 曲柄盘总成上的可移动曲柄销

可以用这样的方式来设计整个总成: 行程长度增加只会使下止点位置移动,而上止点位置保持不变。

图7 可移动曲柄销结构用专用凸轮

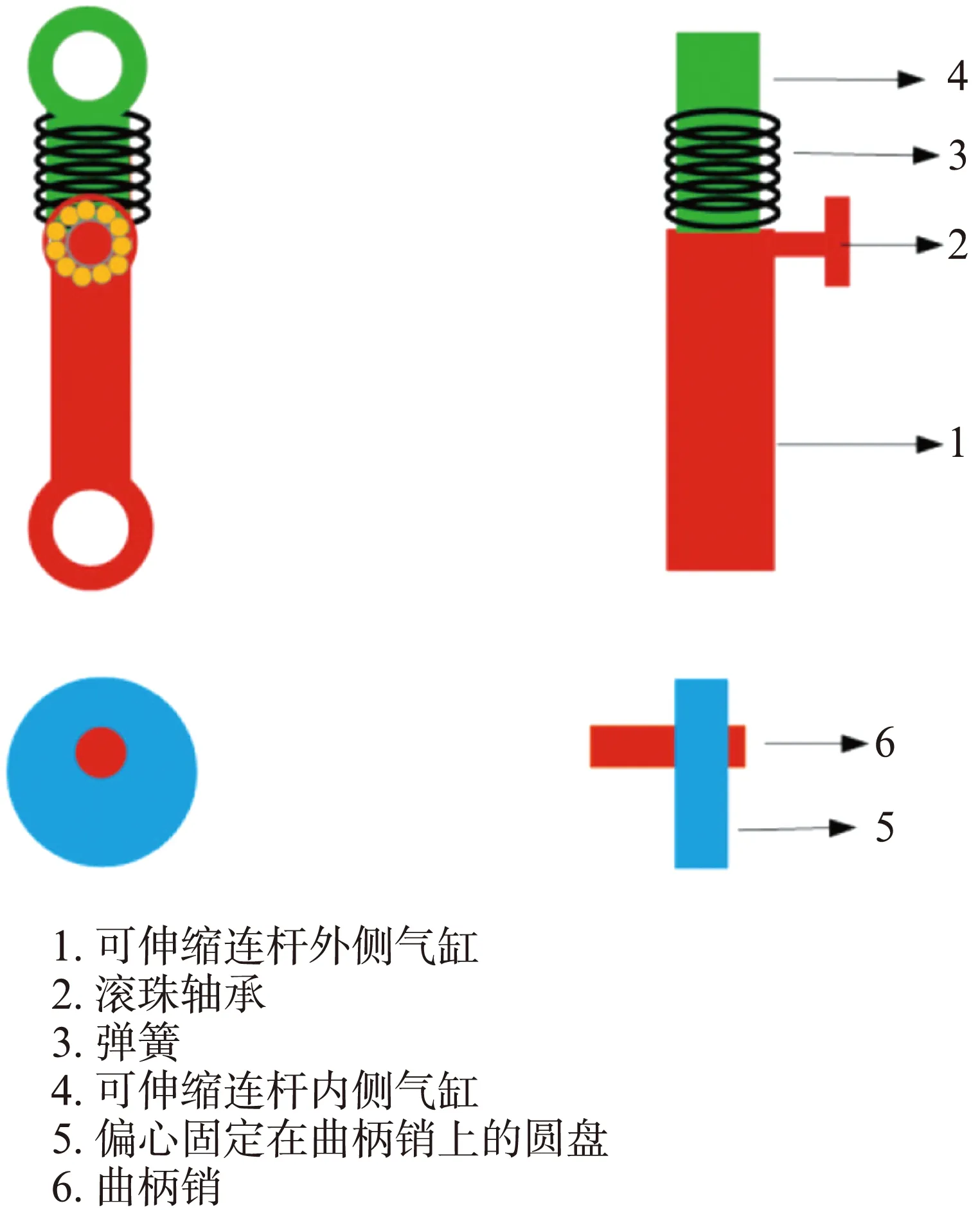

2.3可变长度连杆

在该结构中,将采用可伸缩连接的气缸筒取代标准连杆。尽管如此,连杆与曲柄销和活塞的末端连接将与标准连杆的连接方式相似。外气缸与活塞连接,内气缸与曲柄销连接。外侧气缸能克服弹簧力从内侧气缸的方向外移动。具体结构见图8所示。

圆盘以偏心位置与曲柄销刚性连接。该圆盘紧靠在安装在外侧气缸上的滚珠轴承上。当曲柄旋转时,该圆盘圆周上的不同点都会与外侧气缸上的滚珠轴承接触,因此,使气缸能在最小和最大位置之间移动,可伸缩连接的气缸总成的长度就会发生变化,从而实现了可变长度连杆结构。图9为该结构的示意图。

图8 可伸缩连杆与偏心盘总成

图9 可伸缩连杆结构

行程长度可由如下公式给出:

S=(L+C+a+R)-(L+b-R)

=(L+C+a+R-L+R-(C-a))

=L+C+a+R-L+R-C+a

=2a+2R

(5)式中:L为外侧气缸长度;C为圆盘半径;R为曲柄半径;C=a+b,a为圆盘中心与曲柄销位置的距离。

行程长度增加量为2a,而采用标准连杆长度时的行程长度为2R。

采用这样的方式可以设计可伸缩总成和圆盘,行程长度增加只会移动下止点位置,而上止点位置保持不变。

2.4实现范围可变压缩比的方法

图10 可变长度连杆和可移动曲柄销结构的锥形盘法

尽管较高的压缩比比较有利,但是根据各种运转工况调节压缩比会更加有利。这可以通过改变圆盘(圆周)的接触面和采用1个控制执行器机构圆盘来使它与适当啮合,这样就能在不干扰上止点位置的条件下只改变下止点位置。图10和图11为几种不同结构的示意图。

图11 可变长度连杆和可移动曲柄销结构的分割盘法

2.4.1可移动曲柄销方案

由于偏心盘距曲柄销较远的部分控制着最大半径R′,因此只需改变该部分的圆周轮廓(如锥形轮廓)。在这种情况下,控制执行器必须在与偏心盘垂直的方向上拉动或推动偏心盘(如换档结构)。

改变R′的1种替代方法是使用分割盘结构,在这种结构中,偏心盘的较远部分可以克服弹簧力沿径向朝曲轴轴线进/出移动。必须在活塞处于下止点位置时由控制执行器实施这种移动。上述方法适用于“带专用凸轮的可移动曲柄销”和“带有改形连杆的可移动曲柄销”。

2.4.2可变长度连杆方案

由于偏心盘距曲柄销较近的部分通过缩短可伸缩连杆总成的长度可以控制下止点的移动,因而只需要改变该部分的圆周轮廓(如锥形轮廓)。在这种情况下,控制执行器必须在与偏心盘垂直的方向拉动或推动偏心盘(如换档结构)。

可变压缩比的1种替代方法是使用分割盘结构,偏心盘的较近部分可以克服弹簧力沿径向朝曲轴轴线进/出移动。必须在活塞处于下止点位置时由控制执行器实施这种移动。但要将这些理念转化成实际的工作结构还需要进行详细的研究。

2.5相对比较

将所有3种结构与基准结构“可移动曲柄销(不带专用凸轮)”进行了各个方面的比较。具体内容见表1。根据相对比较可以得出,“可移动曲柄销(不带专用凸轮)”优于其他2种结构。

2.6优点

活塞在作功行程中向下止点运动的距离更长(行程长度增加),在气缸尺寸相同的情况下,能使发动机所作的功或输出功率增大。在不改变余隙容积的条件下可实现可变压缩比。

3总结

本文提出了2种在不影响上止点位置的条件下实现较高压缩比的新型结构方法,即“可移动曲柄销”和“可变长度连杆”。此外,概述了采用上述2种新方法实现可变压缩比的可行性。在这3种结构中,“可移动曲柄销(不带专用凸轮)”优于其他2种结构。对于这些结构的工作机械设计、技术复杂度和成本-收益分析,还需要进行进一步的研究。

表1 各种结构方法的相对比较

孙丹红译自SAE PAPER2015-26-0025

朱炳全校

虞展编辑

(收稿时间:2015-10-12)