电动压气机的发展新动向

2016-06-28范明强编译

【中】 范明强 编译

发展动向

电动压气机的发展新动向

【中】范明强编译

摘要:随着发动机小型化和升功率的不断提高,以及48V混合动力的兴起,电辅助涡轮增压和电动压气机得到迅速发展。阐述了电动压气机目前令人关注的问题。试验研究和实际应用已证实,电动压气机能够显著改善低转速状态加速响应特性和提高机动性,并降低CO2和有害物排放。以Pierburg公司开发的电动压气机为例,介绍其开发的重点及其使用效果。

关键词:电动压气机热负荷技术规格

1电动压气机是新的发展趋势

发动机小型化和升功率的不断提高,推动了两级和多级涡轮增压的迅速发展,但是由于其复杂的结构和昂贵的成本,并且两级增压系统在低转速状态时的动态加速响应特性总是逊色于自然吸气式发动机,因而电辅助涡轮增压和电动压气机应运而生。近几年混合动力兴起,特别是48V汽车电路的应用为电动压气机的发展提供了非常有利的条件,尤其是以其特有的优点获得了实际应用,显示出了良好的发展前景。

电辅助涡轮增压并非是新生事物,早在1940年德国MTZ杂志上就已介绍“由废气涡轮驱动增压器的情况下,废气流不足会降低增压能力”。电动压气机可以作为1个部件布置在涡轮与压气机之间的连接轴上”。当时,瑞士苏黎世州温特图尔市的Sulzer持有与此相关的专利。

那么,这种与多级增压相竞争的方案意味着什么?它们在汽油机和柴油机上的应用又有哪些差异?电动压气机能否与轻度混合动力竞争或相互取长补短?这些都是目前十分令人关注的问题。

与电动压气机不同,电辅助涡轮增压器提供了从废气流中回收能量的可能性。但是,Audi公司则更偏向于单独的电动压气机,因为不会增大涡轮增压器转子的惯性,但是必须采取附加的电功率予以补偿。

2014年,Audi公司推出了2款搭载不同结构等级的3.0L-TDI涡轮增压直喷式柴油机车型。其中,在Audi A6 TDI车型上,采用单涡轮增压器与电动压气机的组合方案,电动压气机增压覆盖了低于1500 r/min的运行范围。而在RS 5 TDI车型上,则采用电动压气机与双涡轮增压的组合方案(图1和图2)。在这两种情况下,Valeo公司开发的电动压气机被布置在增压空气冷却器后方,当废气能量太少时废气涡轮增压器不能提供足够增压压力的情况下,就可打开旁通阀进行辅助增压。

图1 Audi V6 双涡轮增压与电动压气机组合发动机增压空气管路中空气流动状况

图2 Audi V6 双涡轮增压发动机表现出的电动压气机潜力

BMW M车型搭载了3.0L柴油机,但是采用3只涡轮增压器。并且应用BorgWarner公司提供的增压系统(图3),由2个小的可变涡轮截面(VTG)高压涡轮增压器和1个较大的水冷式低压涡轮增压器组成。

图3 BorgWarner公司3只涡轮增压在低转速和高稳态增压压力下的良好瞬态性能

此外,几十年来BorgWarner公司一直推进其电动增压器技术的发展,并根据长期经验按照应用范围区分了它们各自的优点。在高端车型上,例如BMW公司的3涡轮增压器系统继续保持着非常好的应用效果,在稳态运行范围胜过电动增压器,特别是对于废气排放方面起着非常重要的作用,甚至在瞬态过渡工况运行范围,显现出更好的加速响应性能。

BorgWarner公司认为,电动压气机及其48V汽车电路与单级涡轮增压相组合是替代两级涡轮增压的趋势,并主要用于汽油机。在这种情况下,电动压气机能充分发挥其优点,非常快速地产生增压压力。通常1kW电功率就能使内燃机多产生7~10kW 功率。

为了使电动压气机运转几秒钟多至几分钟直至废气涡轮增压器能承担起有效的增压效果,那就必须能回收并贮存足够的能量以供电动压气机使用。电动压气机还具有应用灵活性的优点。Audi公司表明,电动压气机可成为1个独立的模块纳入模块化发动机系列中使用。作为1个单独的自给自足的进气压缩机,它能够自由地布置在发动机舱中,并且在增压压力最高50MPa的极限范围内任意选用,其增压压力提升响应时间约为250ms,可满足从最低转速起的最短时间加速响应的特性要求。

但是,电动压气机的这些优点在柴油机和汽油机上存在着部分差异。目前电动压气机主要适用于汽油机,主要是因为汽油机1050℃的高温废气,再加上两级常规增压导致强烈的热流向发动机舱内散发,同时电动压气机与涡轮增压器组合所回收的废气能量要比两级涡轮增压器少,这有利于降低发动机排气背压和加热催化转化器。此外,汽油机不可能从稳定的高增压中获得与柴油机相同程度的好处。

柴油机能够利用附加的增压空气来提高废气再循环(EGR)率,从而降低氮氧化物(NOx)排放。2013年Valeo公司在第34届维也纳发动机学术研讨会上所作的报告中提出:“具有高动态效应的电动压气机辅助增压可能是改善瞬态EGR管理的重要解决方案,并在严厉的排放法规下有助于降低NOx排放”。

由于电动压气机与较大的涡轮增压器相结合能在扭矩特性方面获得好处,因此将电动压气机的良好品质用于发动机小型化。但是,Audi公司Knirsch博士在2014年曾表示:“将1台非常小型的机组匹配调整到非常高的比压时,与最佳设计的机组相比,在平均摩擦压力方面总是存在明显的缺陷”。当然,电动压气机与较大的涡轮增压器相结合肯定能为发动机低速化提供更多的可能性,因为扭矩特性曲线场可以设计得更宽广,即使在低转速范围内瞬态过渡工况运行时也能具有良好的加速特性。

在2015年1月第10届ATZ/MTZ以“明天的动力装置”为主题的专业会议和维也纳发动机学术研讨会上,AVL和Hyundai/Kia公司进行了有关48V柴油机混合动力与电动压气机相结合的学术报告。将具有起动-停车系统的Kia Optima车型作为研究用的汽车平台,Hyundai汽车CO2排放降低15%。其中,4%归因于48V汽车电路中的能量回收,5%~6%则主要是因为加大15%的电动压气机传动比,以及由皮带传动的8/12kW功率电机,而其余的燃油耗的降低则源于基本的发动机措施、高效的电路能量回收、起动-停车功能的良好可利用性,以及新欧洲行驶循环(NEDC)中轻度混合动力分级的自由接入点。

因此,电动压气机、较大的涡轮增压器,以及发动机低速化的组合为整个系统带来了最大的节油效果。尽管发动机低速化,但是在典型的机动性的情况下动力装置仍具有灵活性,并获得了5%~10%的改善效果。对此,Hyundai欧洲汽车公司动力传动开发部的负责人Jürgen Grimm在MTZ 50周年特刊中提出:“起动机-发电机与电动压气机的组合,是具有高小型化率的发动机,有助于获得丰满的低转速扭矩,从而也就获得了极好的动态行驶性能”。

首先必须指出,电动压气机的应用会增加系统的复杂性。Mahle公司Heinz K.Junker博士在MTZ 50周年特刊中提出:“在新的标准行驶循环中,发动机瞬态运行已成为焦点,多级增压系统将会得到越来越多应用,而采用电动压气机辅助增压是1种有利的选择。当然,这种新技术首先在成本方面要经过检验,而且采用电动辅助增压后,发动机的复杂性或换气设计方面的费用要保持不变”。因此,整个动力传动系统的开发已经变得尤为重要。

目前,诸如Audi、Hyundai/Kia、Valeo和BorgWarner等公司所从事的试验研究工作推动了电动压气机的发展,这些公司甚至考虑先采用12V作为切入方案,使电动压气机尽早推广应用,最终完全使用48V电路。大众公司Hans-Jakob Neusser博士在2015年的维也纳发动机学术研讨会上非常明确地指出,1台3缸TSI直喷式汽油机,采用单涡流涡轮增压器与电动压气机组合能使发动机升功率达到200kW,说明内燃机仍隐藏着潜力。

电动压气机与轻度混合动力由于在瞬态和稳态运行范围内各具优点,也能够一起使用。除了Hyundai/AVL的组合方式之外,还可能采用具有较高持续功率的轴向或变速集成的电机,组成无需高电压汽车电路的轻度混合动力,并获得全混合动力的性能。

现在已证实,电动压气机对于行驶性能和柴油机原始排放有十分显著的效果,而在汽油机热力学能量转换方面,电动压气机具有极高的效率,可应用于可分级的模块化增压方案,并具有很大的自由度。

2电动辅助发动机增压

用户在购买1辆新车时,除了可体验到如加速性和极速性等特点之外,更注重的是低于标准的燃油耗。除此之外,CO2排放限值进一步从130g/km降低到95g/km,这是对制造商开发汽车及其动力装置提出的更高挑战。如果总的开发目标长期无法相互统一,那么内燃机从单独驱动转换到其部件电气化驱动的方案则提供了全新的设计可能性。

电压状况和电流承载能力相匹配的汽车电路,使得能够应用工作能力强大的机电一体化部件,它们能够灵活工作,并且不受内燃机运行状态影响。发动机小型化和低速化方案利用了增压部件电气化方面的灵活性,在这种增压系统中用1个纯电动压气机来辅助传统的增压单元,这样从低转速起就能加速地建立起增压压力,由此达到只有纯电驱动才能达到的大扭矩特性。

由于12V和48V高电压叶片机械所显现出的市场潜力,Pierburg公司作为定点供应商已扩充了电动压气机(也被称为电动空气增压器,eAC)的生产能力。下面以Pierburg公司的电动压气机为例,详细介绍开发电动压气机的挑战、解决方案、开发重点及其效果。

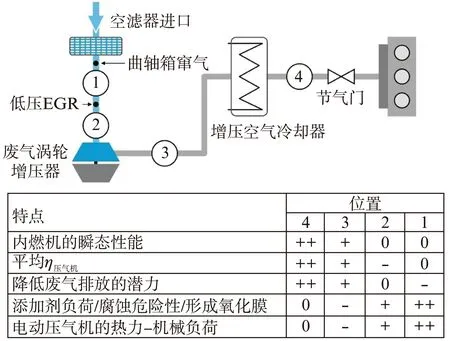

3电动压气机在空气管路中的定位

电动压气机提供了在空气管路中自由定位或单独针对技术要求定位的可能性,其相对较短暂和临时应用于快速准备好增压压力的用途决定了这种部件的应用范围,并成为多级增压系统中的理想部件。电动压气机运行时间有限使得应用与其平行布置的旁通装置显得十分重要,它可使电动压气机与废气涡轮增压器串联或者使空气绕过电动压气机直接进入发动机。

图4在简化的进气空气管路上示出了电动压气机可能的安装位置,并在表格中对各种安装位置进行了评价。每种安装位置都各具优缺点,而在这种装置与内燃机的相互作用方面部分呈现出明显相反的效果。通过匹配发动机空气状况可使负荷承载状况得到改善,并与自然吸气式发动机近似,降低原始排放,而根据电动压气机安装位置的不同还可提高EGR率。另外,在第3和4种安装位置时,可使压气机特性曲线场变窄而对电动压气机的总效率产生有利的影响。

图4 电动压气机在空气管路中可能的位置

在电动压气机设计的早期阶段就应考虑到零件可能承受到的高空气压力和温度,同样设置在电动压气机之前的增压单元中滑动轴承的沉积物,以及来自发动机机油、燃油和水汽成分的曲轴箱窜气也对电动压气机带来不利的影响,此外来自低压EGR管路及其所带有的颗粒捕集器(DPF)沉积物和腐蚀性添加剂的掺入也会造成损害。

4设计目标参数

电动压气机的有效效率取决于以下各项所规定的目标: (1) 角速度/转速梯度;(2) 空气动力学输送功率/总效率;(3) 结构尺寸;(4) 制造成本。而且,在整个发动机使用寿命期间,电动压气机的性能应确保15年和300000km。

电动压气机按照公式(1)和公式(2)将供给它的电能转化成轴扭矩用于瞬态运转阶段的加速和输送功率。

M电动机=M输送+M加速

(1)

(2)由电动机转子组件和压气机叶轮组成的旋转系统的惯性是转子达到高的加速度的重要参数,而其中减小压气机叶轮惯性呈现出很大潜力,其结构和尺寸应进行针对性的优化设计,并通过试验来验证达到额定转速需要较短的T90加速时间(其中T90相当于电动压气机突变到90%额定转速所需的持续时间)。

根据所规定的转速限制(例如容许的零件应力),首先取决于压气机级的热负荷,以及可供使用的叶片和转子的材料,特别是决定电动机转子磁性的材料,而且支承转子的滚动轴承与转速限制也有关联。滚动轴承替代了废气涡轮增压器通常所使用的滑动轴承,因而无需供应机油。

可供使用的轴材料、从轴承中心至悬臂轴段上压气机叶片重心的间距,以及滚动轴承和壳体的刚度等因素决定了转子固有频率所处的频段。在限制了额定转速的情况下,强制规定额定转速必须低于临界值。作为最好的折中方法,电动压气机的额定转速在65000~70000r/min之间。

5结构设计和技术规格

基于上述转速水平,使用非自密封、带有聚醚醚酮(PEEK)保持支架和高品质润滑脂的球轴承,并采用预应力固定/浮动组合,以及可间隙补偿和旋转可靠的外座圈特殊固定。

由于压气机叶轮承受动态热负荷和机械负荷,因此其制造材料不考虑采用高品质塑料,而且其结构形状出现了不利于制造的条件,因而压气机级只能达到有限的效率。

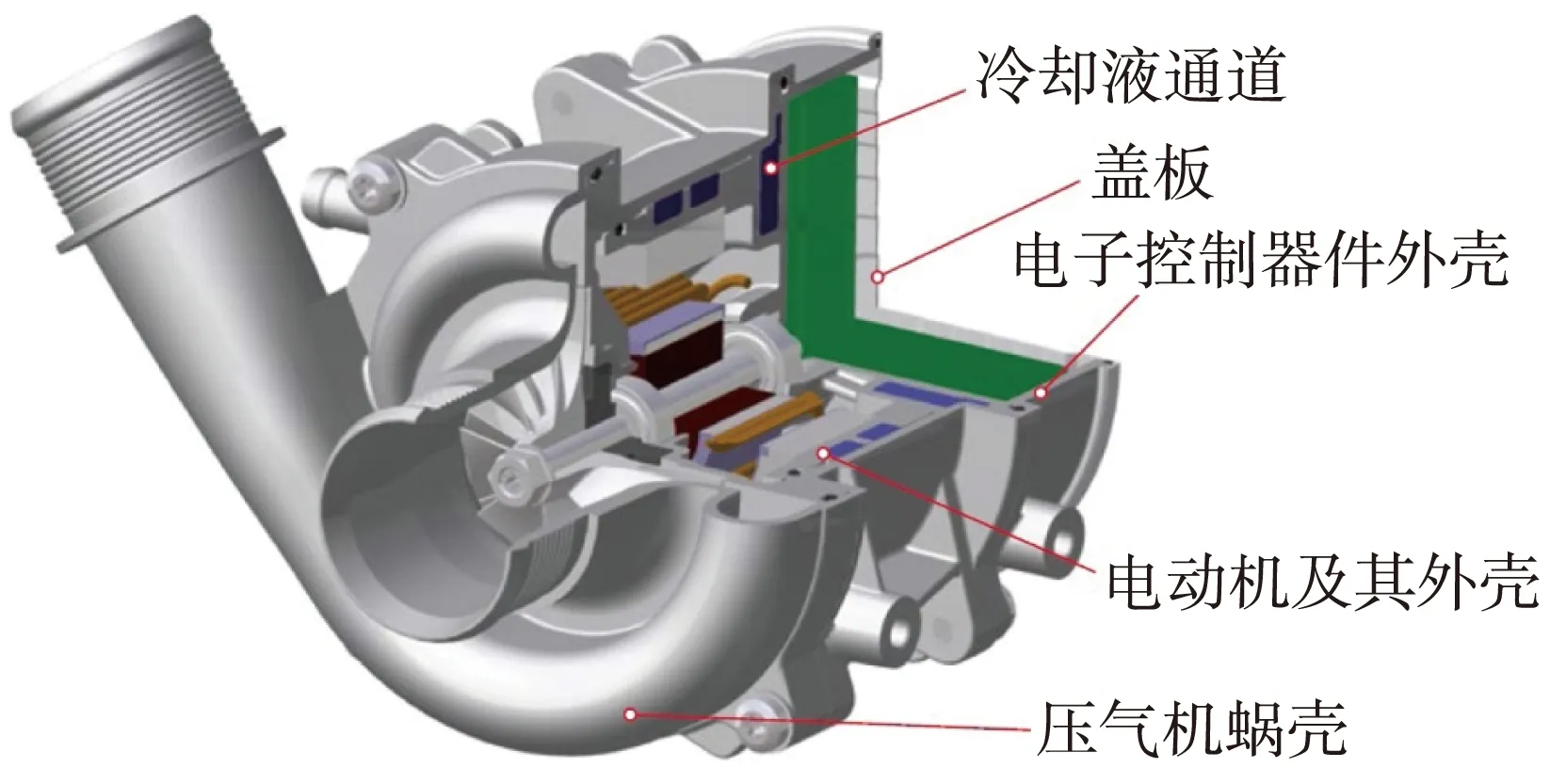

为此,压气机叶轮被设计成铝铣削件结构型式,开发时运用最现代的CAE方法,并经试验台和发动机台架试验来优化叶轮轮毂长度和背面轮廓形状,从而使其惯性小于传统压气机叶轮额定值的50%。压气机单元的另一个特征是为了减少缝隙损失,使叶轮与蜗壳内部轮廓的间距非常小,以及整个蜗壳具有可拔模性(图5)。

图5 电动压气机剖视图

其他的结构组件根据力矩平衡所必需的电动机的造型来进行设计。该电动机由定子绕组、具有高效电磁性能的转子和功率电子器件(LE)组成,后者由半导体功率电子器件、与功率器件电分离并带有CAM/LIN接口的控制板及中间电路组成。

由功率电子器件控制转速可调节的电动机被设计成特别的结构型式。Pierburg公司为电动压气机选择了1种对称设计的多用途永磁式同步电动机。在选择设计时,其可供使用的安装空间,以及高效率起到决定性的作用,同样在低噪声辐射和部件价格方面也提出了要求。这些要求决定了电动机后端的高效功率电子器件要小,并且中间电路需要的电容量要小。

另外,在结构设计时应尽可能仔细地确定转子与定子之间的间隙尺寸及其公差,这不仅有利于降低制造成本,还可以明显减小径向分力,从而能在噪声-振动-平顺性(NVH)特性方面获得非常大的好处。

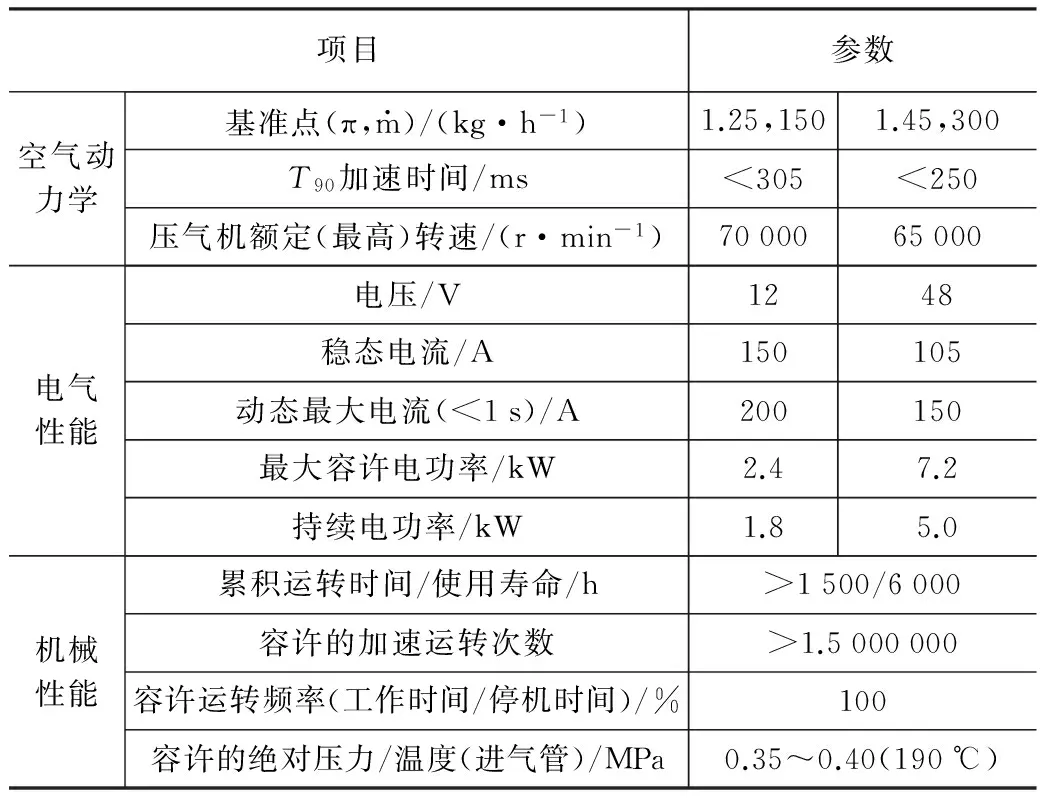

如此设计出来的电动压气机就能使单个装置进行灵活的分级,无论是12V或48V方案都能实现2kW或5kW的功率。表1示出了目前在硬件方面可供使用的电动压气机的技术规格指标。

表1 电动压气机的技术规格

6零件热负荷

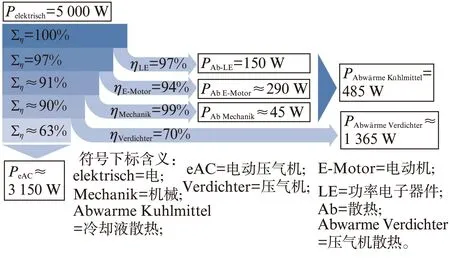

为了保护电动机和功率电子器件,热量必须散发出去。图6示出了在输入功率为5kW时的效率链,其中散热及电动机和功率电子器件中的初始损耗会损失485W。电机绕组和半导体元器件附近的温度传感器能确保各构件处于调节策略所规定的温度范围内免遭损坏。

图6 电动压气机在最佳运行点时的效率链

如此可经久耐用的电动压气机运转频度可高达100%。图7示出了根据发动机温度、冷却液温度和容许的极限温度按公式(2)定义的温度比与运转频度和运转时间的关系曲线。

(2)

图7 电动机温度比随运转时间和运转频度的变化

7密封装置

由于转速非常高而在压气机壳体与电动机转子之间不可能应用耐磨的密封装置,因而存在着诸如添加剂、高的空气温度和空气压力沿着转子轴进入电动机的风险,所有涉及到的个别部件,例如非自密封的轴承、电动机和功率电子器件等,会因腐蚀和轴承润滑剂的渗出而受到不可逆转的损坏。为此专门开发了1种密封方案,这种密封装置在总体功能上使得电动压气机内腔与进气管之间没有增压空气和添加剂的交换,从而确保了压气机的耐久性,并取消了分开式静态密封措施,特别是功率电子器件方面的密封措施。

8旁通装置

电动压气机通过1个旁通装置被临时接入空气管路,这种旁通装置应尽可能做到打开时无节流而关闭时密封性好,并具有灵活的运行特性。通过压缩空气再循环,不可能主动移动运行工况点阻止出现泵吸效应。

因此,专门开发了1种具有失效保护功能的连续电动的调节阀板,并使其可朝相反方向摆动,这种调节阀板具有高的系统集成度,能将旁通阀和其它功能综合在1个单元中,而且专门开发的密封座能确保残余泄漏量处于节气门调节阀板的水平之上。此外,蜗壳出口处的旁通阀集成在1个结构型式中,整体式壳体非常紧凑,有利于降低成本和减小所需的安装空间。

9结论与展望

介绍的电动压气机由于具有模块化的结构,并可应用于12V和48V 这两种电压规格,因而能同时满足的柴油机和汽油机的使用要求。这种电动压气机与传统的涡轮增压器组合使用可改善瞬态特性,如果整个增压管路针对电动压气机进行适当调整的话,就能使所有的目标参数获得重大的改善。

[11] Grimm J, Hoffmann S, Unterberger B,u. a. Potential of 48 V supercharging to enhance dynamic driving performance[C]. ATZlive-Tagung, Der Antrieb von morgen, 2015.

[12] Winkler M, Hoffmann S, Unterberger B, u. a. Hyunda kia’s holixtic approach on 48V hybridization[C]. 36. Internationales Wiener Motorensymposium, 2015.

[13] Grimm J, Motorenentwicklung im Spannungsfeld der weltweiten Vorgaben[J]. MTZ-Sonderheft 75 Jahre, 2014: 49-52.

[14] Junker H K, Perspektiven des ladungswechsels[J]. MTZ-Sonderheft 75 Jahre MTZ, 2014: 96-101.

范明强编译

何丹妮编辑

(收稿日期:2015-09-11)