不同发动机工况下气缸盖与机体间的衬垫密封特性研究及试验验证

2016-06-28印度KandreegulaGuptaVyas

【印度】 S.Kandreegula U.Gupta S.Vyas

不同发动机工况下气缸盖与机体间的衬垫密封特性研究及试验验证

【印度】S.KandreegulaU.GuptaS.Vyas

摘要:发动机的适当密封是发动机设计中1个非常重要的要素。发动机即使出现少量的气体泄漏都会影响到发动机工作过程中的总体性能。准确的拧紧力矩和衬垫设计是提高衬垫密封效率的2个重要因素。根据有限元法,利用商用工具软件,对诸如冷态装配、热态装配、冷起动和热点火等不同负载条件下的衬垫接触压力分布和气缸盖应力进行了模拟。结果表明,在不考虑由气缸盖温度分布导致的热负荷的情况下,气缸盖衬垫的密封效率取决于用于压紧螺栓的拧紧力矩。研究还表明,当考虑热负载时,衬垫的最大接触压力位置发生改变。

关键词:衬垫接触压力螺栓预应力气缸盖发动机机体

0前言

发动机机体与气缸盖之间衬垫的设计与开发是1个复杂的过程。为了获得发动机工况下的最佳发动机性能,采用了多种分析工具和试验方法,以期找出衬垫设计的最优参数。但是研究结果表明,从发动机泄漏的气体不仅影响到发动机的输出效率,还会污染环境。因此,通过适当的分析程序和试验,确保气缸盖、衬垫和螺栓之间的可靠有效装配变得极其重要。此外,在衬垫设计开发过程中还应考虑减少时间和降低成本[1]。

由于气缸盖和衬垫、气缸盖和螺栓之间存在接触面,因此会出现接触特性方面的问题。螺栓的预应力能够保持气缸盖与气缸体之间衬垫的密封效率。因此,预应力的应用方法对数值模拟计算非常重要。另一个影响密封效率的关键因素是衬垫材料特性,衬垫由多层隔热材料构成[2]。

1接触基础理论

本研究主要关注衬垫密封效率的研究。根据衬垫上接触压力的分布情况,可以确定最小接触压力的位置。在接触压力最弱的区域出现漏气的概率极高。通常,在机械接触有限元(FE)模拟中,广泛采用拉格朗日乘子法、增广拉格朗日和惩罚函数法。但是,惩罚函数法会随惩罚值的增大而使结果精度下降。拉格朗日乘子法引入了额外的未知量,并且得到的方程组并不一定是正定的。增广拉格朗日法将惩罚函数法和拉格朗日乘子法综合起来,取得了这两种算法的优点。接触区域(Γc)增广拉格朗日法的变分弱解式方程表达如下:

(1)

式中:λ表示拉格朗日乘子;α表示惩罚值;γN表示2个接触体的互相渗透率。

根据变分计算,式(1)可以转化成如下的相对强解式:

Ma+fint-fext+GTλ+PCd=0

(2)

Gυ≤0

(3)式中:υ表示2个接触体的速度场;λ表示拉格朗日乘子;GTλ表示接触力;PC表示接触刚度;PCd表示接触力(惩罚力);fint、fext和Ma分别表示内力、外力和惯性力。

式(2)是接触FE计算的控制方程,式(3)是描述2个接触体接触边界的不等式约束[2]。

2衬垫功能

为了在汽油机或柴油机气缸盖与机体之间形成密封,需要采用气缸盖衬垫。气缸盖衬垫是发动机的1个整体组件,需要在发动机运行过程中执行许多功能。气缸盖密封必须在峰值工作温度和压力下保持燃烧室周围的密封。衬垫必须在各自的峰值工作温度和压力下实现对空气、冷却液、燃烧和发动机机油的密封,一定要确保其采用的材料和应用的设计不会与发动机内的燃烧产物,以及各种化学物、冷却液和机油发生热反应和化学反应。进行装配时,气缸盖衬垫是发动机总体结构的1个重要部分。它支撑着气缸盖及其配合组件,必须能够承受由气缸盖和机体传递过来的动态力和热作用力。发动机的应用类型是气缸盖衬垫设计的决定性因素。发动机按尺寸划分,从单缸点燃式汽油机到12缸涡轮增压或机械增压压燃式柴油机,其衬垫材料和设计是影响发动机功能寿命周期最为重要的因素。

3衬垫设计

每种用途都需要1种独特的气缸盖衬垫设计,以满足发动机的特定性能需求。所采用的材料和设计是多次试验的结果,将各种金属、复合材料和化学物设计成能够保持发动机寿命周期内必要密封性的衬垫。

最为广泛采用的材料如下: (1) 各种等级和形式的钢和不锈钢;(2) 纤维基复合材料;(3) 各种密度的石墨;(4) 含聚四氟乙烯、硅树脂、腈、氯丁橡胶、聚合树脂和其他物质的化学合成材料。

发动机设计在约90~100℃的“常规”温度范围内工作。相对稳定的工作温度对于恰当的排放控制、良好的燃油经济性和动力性能是绝对必要的。如果发动机过热或超出其常规工作范围,温度升高会导致气缸盖出现极端应力,从而导致气缸盖衬垫撕裂。对于铝质气缸盖尤为如此,因为,当铝受热时,其体积膨胀大约是铸铁的2~3倍。铝制气缸盖和铸铁机体之间热膨胀率的差异及由过热引起的附加应力会导致气缸盖翘曲。反过来,气缸盖翘曲还可能导致临界区域的夹紧力损失,最终导致气缸盖衬垫泄漏。

4FE建模

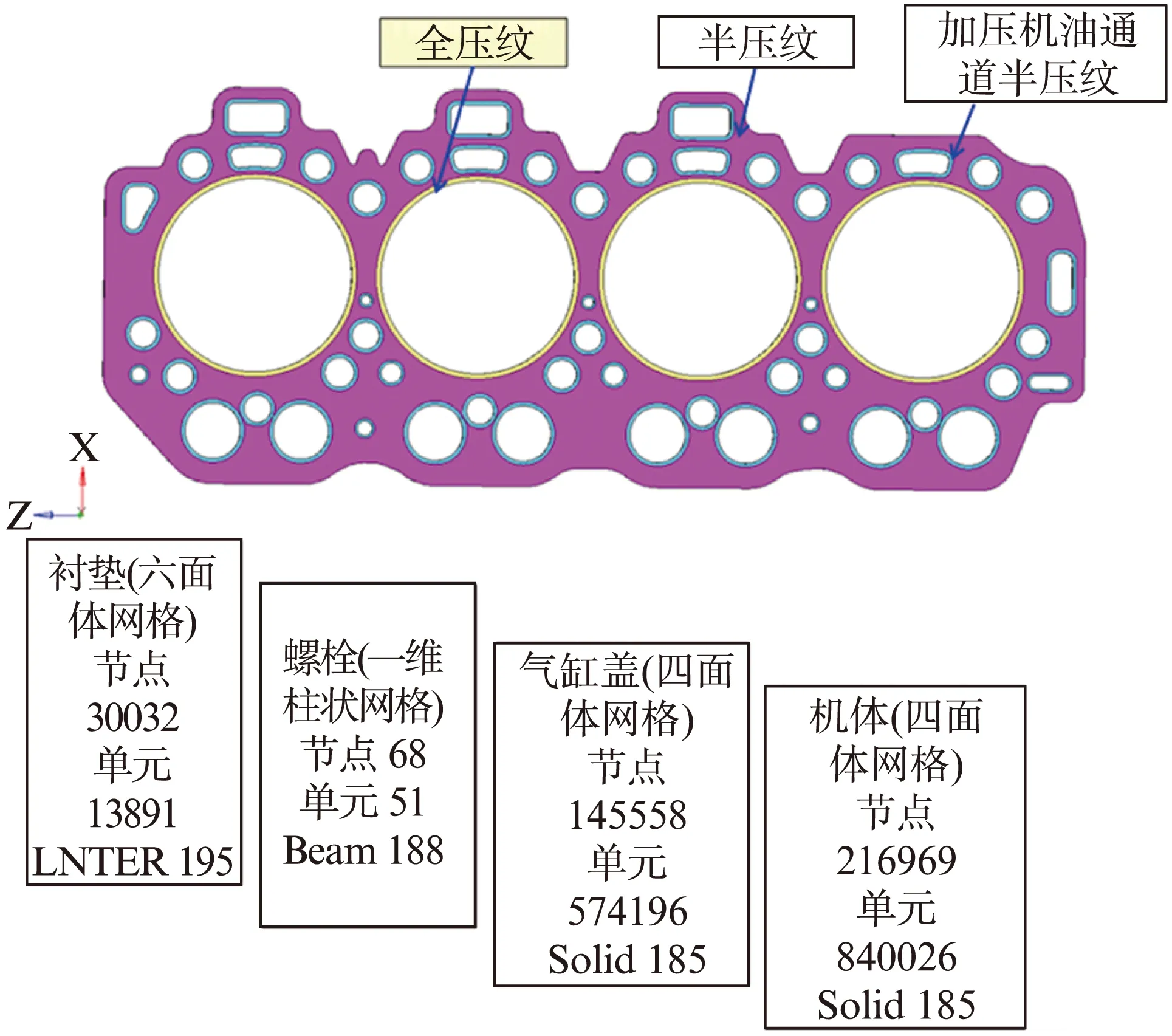

在能生成完整线框的Pro-E软件中对衬垫的几

何结构进行了建模。然后将数据转换成初始图形交换规范(IGES/STP)格式,读入HyperMeshTM。在HyperMeshTM中,采用INTER 195分析单元类型生成三维六面体网格,建立衬垫的FE模型。图1所示为有3种不同层压纹衬垫的典型计算机辅助工程(CAE)六面体网格模型。这3种不同压纹层为全压纹、半压纹和加压机油通道半压纹[1]。

图1 衬垫设计——FE模型

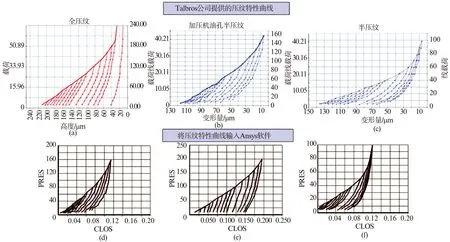

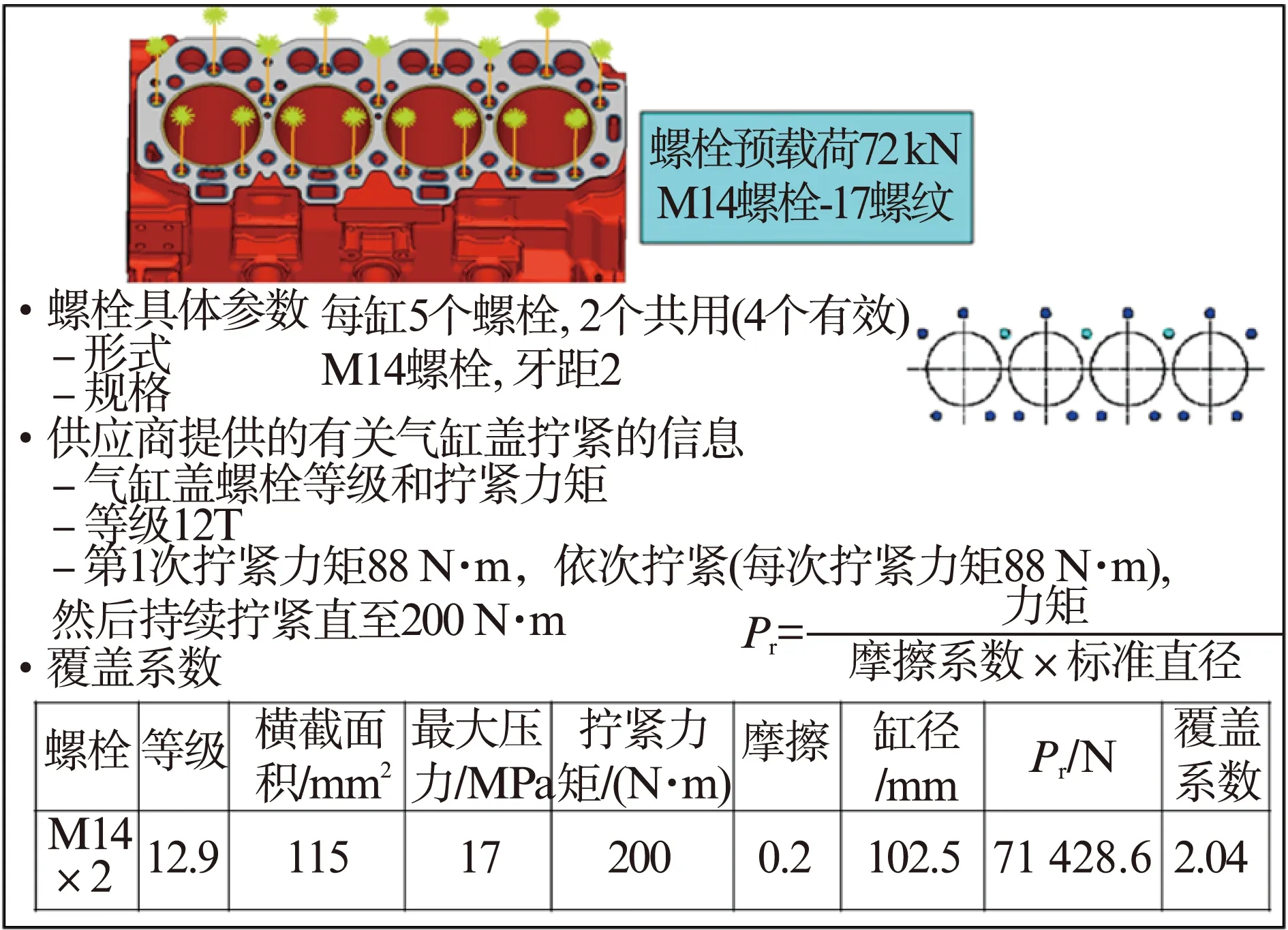

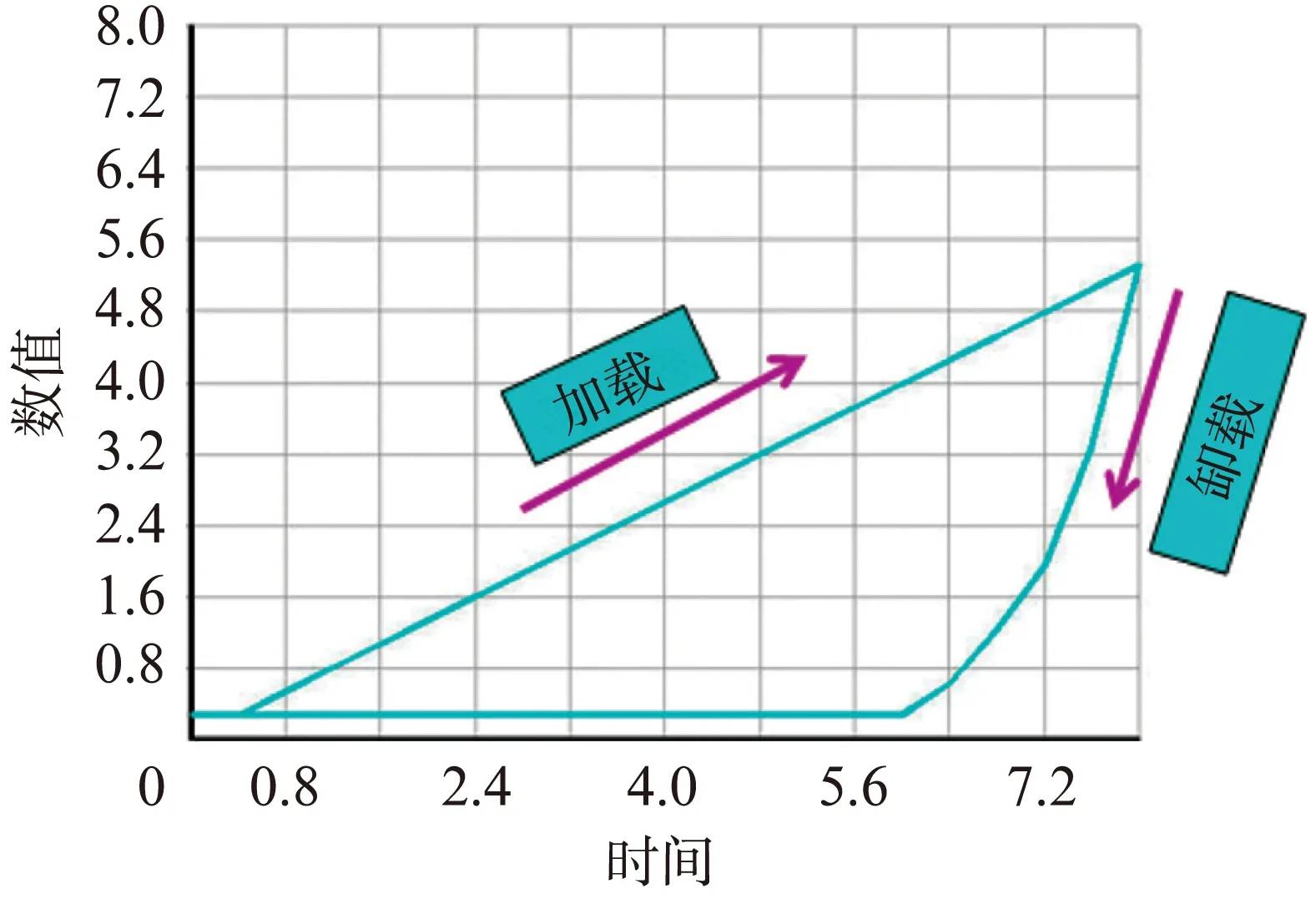

之后,必须使用供应商提供的全压纹和半压纹衬垫加载和卸载压力曲线作为如图2所示的Ansys软件预处理器的输入量,采用螺栓预载荷(M14螺栓,17螺纹)作为装配载荷(冷态条件),如图3所示。

图2 压纹特性曲线——Ansys软件的输入量

为进行CAE结构分析,其余的发动机机体和气缸盖作为具有Ansys SOLID 185单元类型的三维实体四面体元进行FE建模,将螺栓作为具有Ansys BEAM 188单元类型的一维单元进行FE建模。

图3 螺栓预加载具体内容

5结构分析

根据不同种类机理施加的载荷,这种线弹性分析程序可以根据叠加原理进一步划分成2个加载步骤,用于模拟发动机的各种工作过程。结构分析的最终结果由加载步骤的输出量组成。

(1) 装配载荷

施加在发动机上的主要载荷是装配载荷。装配载荷主要指螺栓的预紧力,对防止发动机内部零件的气体泄漏起到重要作用。换言之,除了衬垫本身的设计,衬垫的密封效率主要取决于螺栓预应力的准确性。为避免衬垫密封不足,螺栓的预应力不高于72kN(图3)。此外,保持机体底端节点的位移不变,从而避免出现刚体运动[2]。

(2) 气体压力

因火花塞点火而产生的气体压力作用在燃烧室表面上。但是,气体压力的幅度随循环持续期的不同而变化。对于稳态分析,将平均气体压力引入冷起动点火数值模拟的加载条件中。在本研究中,最高平均气体压力为17MPa,出现在发动机工作期间的较高转速工况,预计会极大降低衬垫的密封效率[2]。

6模型约束与连接

首先,对所有组件在法线方向上进行约束。然后,对气缸体在下剖分面的垂直方向上进行约束,并在单一节点的水平方向上进行约束,以防止刚体运动。气缸套竖直耦合在缸体中部止口位置。在气缸套顶端气缸套与气缸体的接触面上创建含有过盈配合要素的径向约束方程。为消除气缸体相对运动,气缸套也是在单节点上沿切向耦合在气缸体上。将燃烧密封、石墨环和基体材料在所有3个方向上耦合在气缸盖、气缸体和气缸套上。对气缸盖上的单一节点在水平方向上加以约束,以防止气缸体运动。将有头螺栓设计成沉入气缸盖和气缸体的形式,这样就无需进行进一步的耦合。最后,利用PRETS 179元创建每个气缸盖有头螺栓的预紧截面。

7FE分析结果

7.1衬垫材料响应

衬垫材料选项应该用于衬垫接合特性的宏观研究。重点应该放在接合特性上。如果需要衬垫的详细结果,则需要创建更为复杂的材料模型。衬垫材料选项无法预测衬垫的响应,但是却允许工程师输入材料响应。所以,首先必须通过试验对衬垫材料的非线性响应进行量化。在Ansys软件中,采用通厚响应的方式输入各种非线性衬垫材料的应力-变形量响应,并且校核如图4所示的加载和卸载曲线。

图4 衬垫材料和元验证

7.2接触压力结果

在本研究中,利用衬垫上接触压力最弱的位置来研究衬垫的密封效率。衬垫的压缩应力(通厚)等高线见图5。与预测结果一致,衬垫在气缸盖有头螺栓周围出现了局部高载荷情况。但是在图5中出现了5个用圆圈标记的低接触压力位置,接触压力低于所需的50MPa。

接触密封压力沿缸孔圆周的变化情况如图6所示。

图5 衬垫接触压力结果

图6 接触压力沿缸孔圆周的变化

8挑战

(1) 气缸盖衬垫的精确建模需要1个结构复杂的发动机组件总成。必须特别关注接合界面的网格。

(2) 衬垫材料选项应用于衬垫特性的宏观研究,以及作为Ansys软件输入量的多线性加载和卸载响应。

(3) 通过ANSYS中的加载和卸载曲线,校核衬垫的元验证。

(4) 校核衬垫密封压力曲线。

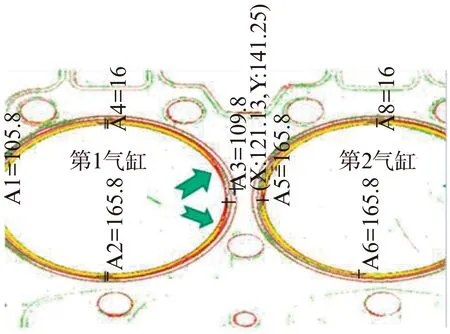

9与试验数据的关联性

根据VECV公司内部测试团队进行的试验,可以找出衬垫中的低接触压力位置,即气体泄漏区域,对CAE结构进行了验证,如图7和图8所示。

图7 CAE衬垫的接触压力结果

图8 富士胶片试验结果(4缸4气门 发动机多层钢气缸盖衬垫)

10总结

本研究通过FEA数值模拟完成了发动机工况下的衬垫结构分析。首先,衬垫密封能力主要取决于螺栓的预紧力,因为螺栓是气缸盖最大外部载荷的主要来源。但是,由于在不同发动机运行工况下施加在螺栓上的预紧力方向与气体力的作用方向相反,气体压力会增大漏气的可能性。因此,提出了1种提高衬垫密封能力的有效方法,即在不超出发动机结构中每个组件材料强度的前提下增大装配力的幅度。同时,在设计初期改善衬垫结构的最弱密封区域,这种CAE方法与试验相互关联。

11效益

(1) 节约产品开发过程中富士胶片试验的时间和成本。

(2) 为设计、CAE模拟和验证建立能够提高生产率的新流程或新方法。

(3) 缩短衬垫设计中的试验时间,进而缩短投放市场的时间。

(4) 降低试验成本,提高生产效益。

(5) 由于动力装置组件之间的适当密封,不会出现机油泄漏,提高了发动机工作效率,产品性能得到改善。

参考文献

[1] Raub J. Modeling diesel engine cylinder head gaskets using the gasket material option[C]. International Ansys Confer-ence, 2002.

[2] Chang-Chun L, Kuo-Ning C, Wen-King C, et al. Gasket sealing of cylinder head under engine operating conditions[J]. Design & analysis, 41,2005: 1160-1174.

孙丹红译自sae paper2015-26-0029

张然治校

虞展编辑

(收稿时间:2015-07-16)