乙烯装置气相裂解炉炉管异常运行分析

2016-06-23张雄飞中国石油兰州石化公司甘肃兰州730060

张雄飞,王 朝(中国石油兰州石化公司,甘肃 兰州 730060)

乙烯装置气相裂解炉炉管异常运行分析

张雄飞,王朝

(中国石油兰州石化公司,甘肃兰州730060)

摘要:乙烯装置裂解炉清焦周期是衡量裂解炉运行的重要参数,清焦周期的长短直接关系到乙烯装置综合能耗的高低。通过对裂解炉气相通道运行状况的分析,找出了导致裂解炉气相通道出现异常的原因,并提出解决方案。

关键词:乙烯装置裂解炉;清焦周期;偏流;过裂解;稀释蒸汽流量

裂解炉是乙烯装置的关键设备,其运行状况的好坏直接影响到乙烯装置的综合经济效益。兰州石化公司46万t/年乙烯装置共有5台裂解炉,均采用美国KBR公司开发的SC-1型管式裂解炉,5台裂解炉中有3台为液相炉,液相炉仅可对液相原料进行裂解;另外2台为气相炉,气相炉可裂解气相原料,也可裂解轻质液相原料。

1 结焦机理与清焦周期

原料在裂解炉辐射段裂解过程中除生产烃类产物外,同时有少量炭生成。这种炭是数百个碳原子稠合形成的炭,其中尚含少量氢(碳含量约95%以上)。通常,将这种炭称之为焦,管式裂解炉中裂解生成的结焦聚于管壁的过程,称为结焦。

随着裂解炉运行时间的增加其炉管内壁的焦层也逐渐加厚,导致炉管内热阻不断增加,造成炉管外壁温度上升,因此,管式裂解炉运行到一定时间则需进行清焦操作,中断原料供给并通入空气,使炉管内的焦层充分与氧气反应,将其除去。每清焦一次到下次清焦的时间称之为清焦周期。

裂解炉在运行过程中,如果某一根炉管焦层生成不均匀或焦层生成过快,则需要及时对该炉管进行清焦,否则极易造成炉管堵塞。而裂解炉一般不具备单一炉管(或者通道)单独清焦的能力,故只要有一根炉管出现结焦异常的情况,就需要对整台裂解炉进行清焦操作,因此,炉管内焦层生产的速度及均匀程度,是决定裂解炉运行周期的核心因素。当炉管内焦层生成异常时,会导致该炉管热阻增大,造成炉管外表面温度上升,在生产现场实际观察时可以发现异常炉管较其他炉管颜色明显更红,因此称这种现象为炉管发红。

2 气相裂解炉运行现状

根据KBR公司的设计参数,乙烯装置气相裂解炉要求运行周期达到30d,但是在装置实际生产中气相裂解炉的运行周期很难达到30d的标准,统计2013年乙烯装置气相裂解炉的平均运行周期仅为26.5d,距离30d的目标值还存在一定差距。

易造成气相裂解炉炉管发红的主要因素,公认的有以下3点:

(1)裂解炉运行过程中的负荷调整,即在生产过程中改变裂解炉的投油负荷;(2)裂解炉运行过程中进行在线油品切换,即在生产过程中临时改变某一通道的油品,由气相原料改为液相原料,或由液相原料改为气相原料;(3)裂解原料组成波动。

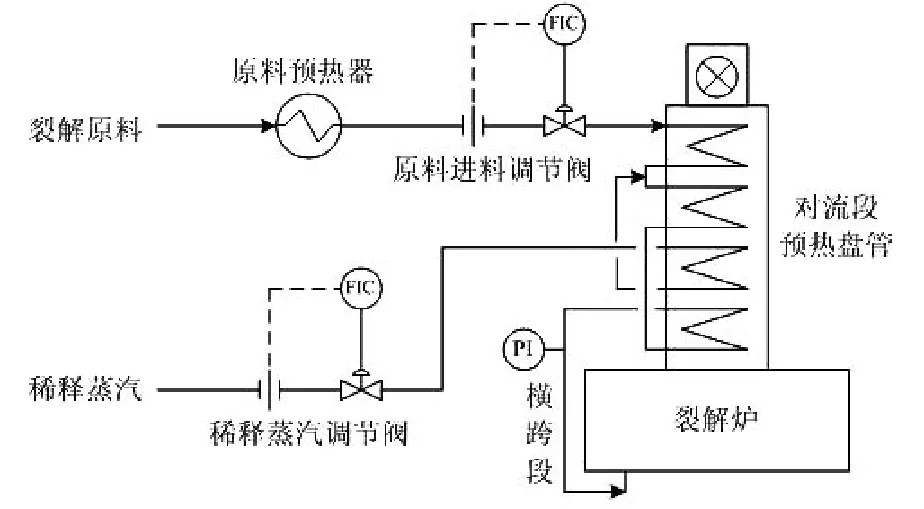

2014年乙烯装置气相裂解炉发生了4次气相通道炉管发红,裂解炉提前退出清焦的情况。具体见表1。

表1 气相通道炉管异常统计

3 原因分析

通过对2014年全年气相通道炉管异常情况的分析,发现在上述4次气相通道炉管发红的运行周期之内,整个裂解炉投油负荷平稳,未进行在线油品切换,同时原料组成非常稳定。因此,我们意识到造成气相通道炉管发红的原因可能不止上述三个,应该还存在其他原因。于是针对这4次炉管发红事件展开了详细的调查,在整个调查过程中,发现了以下两个疑点:

1)曾经在对堵塞的气相通道炉管进行疏通时,观察掉落的焦粒,发现焦粒硬且脆,类似原料过裂解后所形成的焦粒。如图1所示。

图1 气相通道炉管内焦粒

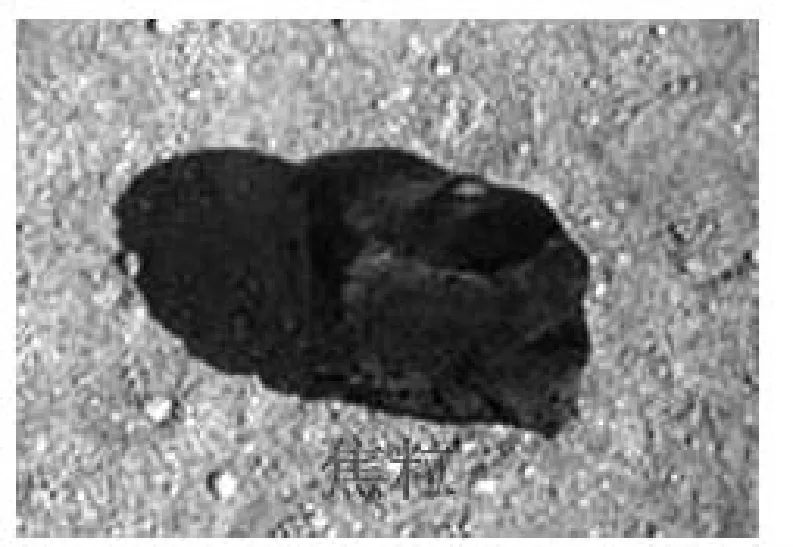

2)气相裂解炉在投油量较低时,气相通道的横跨段压力较同炉液相通道而言略低,且在生产过程中会微有波动。如图2所示。

图2 气相通道横跨段流程简图

气相原料过裂解,说明原料在辐射段内的停留时间超出预期值;气相通道横跨段压力低,说明管道内物料量少;横跨段压力波动,说明管道内存在一定程度的断续非均匀流现象。以上3点均表明了:裂解炉气相通道流量过低。

气相通道流量过低会导致物料再横跨管及联箱内出现偏流现象(故横跨段压力低且微有波动),28根炉管进料不均匀,造成炉管内结焦不均匀,同时由于原料流量小造成流速低,使原料在辐射段内停留时间延长(原料过裂解),在这几个因素的共同作用下,最终使得炉管发红,裂解炉未到周期提前退出。

4 解决方案

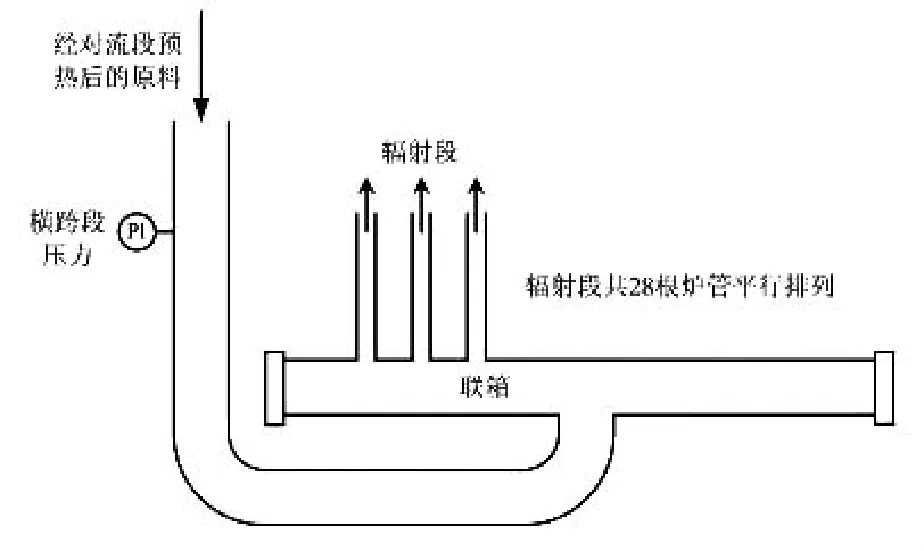

由于在正常生产中,裂解炉的负荷不可随意调整,故只能通过增加裂解炉气相通道稀释蒸汽注入量,以提高气相通道物料的总流量,从而避免气相通道因流量低而出现偏流及过裂解的现象。如图3所示。

图3 裂解炉进料流程简图

通过逐步提高稀释蒸汽的注入量,观察横跨段压力的变化,可以发现随着稀释蒸汽注入量的逐步提升,横跨压力渐渐升高,同时横跨压力的波动也逐渐减小。当稀释蒸汽量和气相原料进料量总和大于6300kg/h时,气相通道的横跨压力与液相通道持平,并且可以基本消除横跨段的压力波动,故认为此时通道内偏流现象已消除。

5 效益计算

乙烯装置于2015年2月起对这一方案进行试用,截至2015年底,气相裂解炉未出现气相通道炉管发红,导致裂解炉提前退出清焦的事件。

对比2014年气相裂解炉减少清焦次数4次。单炉清焦四炉生产时主要能源消耗及产出见表2:

表2 单炉清焦时裂解炉“消耗-产出”对比

其中稀释蒸汽单价:129元/t,超高压蒸汽单价:156元/t,燃料气单价:860元/t。故方案实施后每年可获得直接经济效益计算如下(每次清焦需要24h):

M=(29×129+2.7×860-11×156)×24×4

=41.72万元

中图分类号:TQ221