乙烯装置急冷系统模拟优化与应用

2016-06-23李东山中国石油兰州石化公司甘肃兰州730060

王 朝,王 江,李东山(中国石油兰州石化公司,甘肃兰州730060)

乙烯装置急冷系统模拟优化与应用

王朝,王江,李东山

(中国石油兰州石化公司,甘肃兰州730060)

摘要:针对乙烯装置急冷系统节能优化展开,利用Aspen plus建立乙烯装置急冷系统模型,通过模型模拟优化,找出改变操作方案来实现工艺优化的措施并进行应用,达到装置节能降耗的目的。

关键词:乙烯装置;急冷系统;模拟优化

1 背景

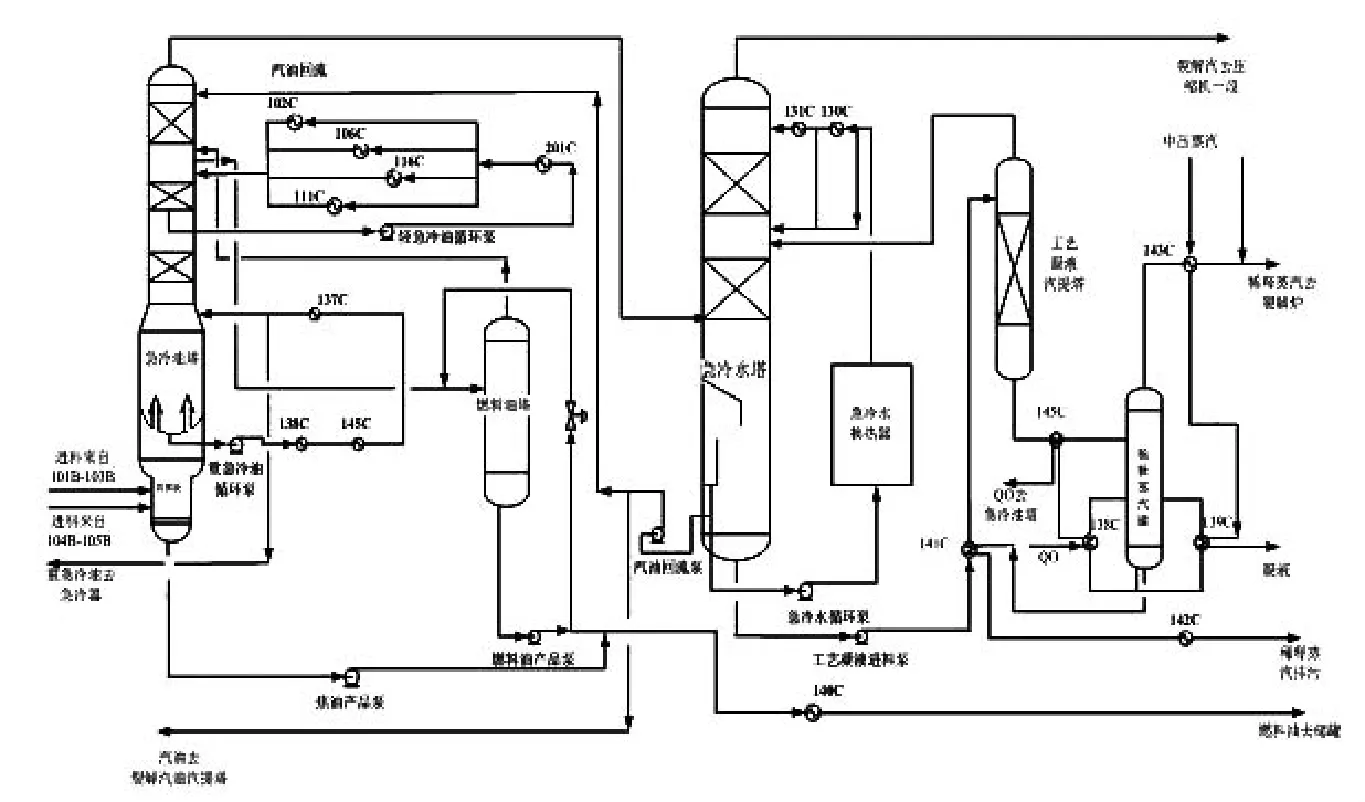

乙烯装置急冷系统是将裂解炉出口的高温裂解气逐步冷却至室温,分离出裂解气中的燃料油、焦油和裂解汽油等重质馏分,并通过急冷油、急冷水循环来回收低温位余热的过程。急冷系统具有处理量大、组成复杂、操作条件恶劣的特点,已成为制约乙烯生产装置节能降耗的关键所在[1]。目前国内在役乙烯装置中,仅中国石油兰州石化公司装置急冷油塔采用焦油段闪蒸技术进行急冷油降粘,难以参考其他装置进行优化,为进一步降低能耗,准确地进行急冷系统流程模拟相当重要。本装置急冷系统流程简图如图1所示。

图1 乙烯装置急冷系统流程简图

对装置而言,开发与本公司装置切合性好的模型具有重要意义:一方面由于装置开工后无加氢尾油原料,以轻柴油或石脑油代替,设计的裂解原料构成与实际偏差较大;另一方面逐年提高轻质原料如液化石油气、拔投油等投用量,使得原料构成逐年轻质化,导致装置无法继续依靠设计参数进行操作,装置优化运行存在屏障。

2 模型介绍

2.1模拟方法

乙烯装置急冷系统的流程模拟,模型建立的好坏与建模的物性方法、裂解气组成、装置运行数据的选择都有很大的关系。本文中急冷系统模拟采用的物性方法为与急冷系统拟合较好的SRK方程,石油计算选项下的自由水方法为STMNBS2。对于裂解气中重组分的细分,模拟时将重组分按沸点曲线和标准状态分割成虚拟物流[2,3]。

急冷过程是一个十分复杂的传质和传热过程,给模型的建立及模拟优化带来很大的困难和不确定性。为了准确地模拟乙烯装置急冷系统,决定采用两步走的方法,即先采用根据专利商提供的物流、热量平衡数据建立装置设计数据模型,保证建立的模型与设计工况吻合。在此基础上,根据实际数据对模型进行修正,以使建立的模型满足装置实际运行状况。利用Aspen plus v7.1 里calculator的input变量将实际数据读取进来,从而可以便利地将设计工况模型转换成实际工况模型[4]。

2.2模拟结果

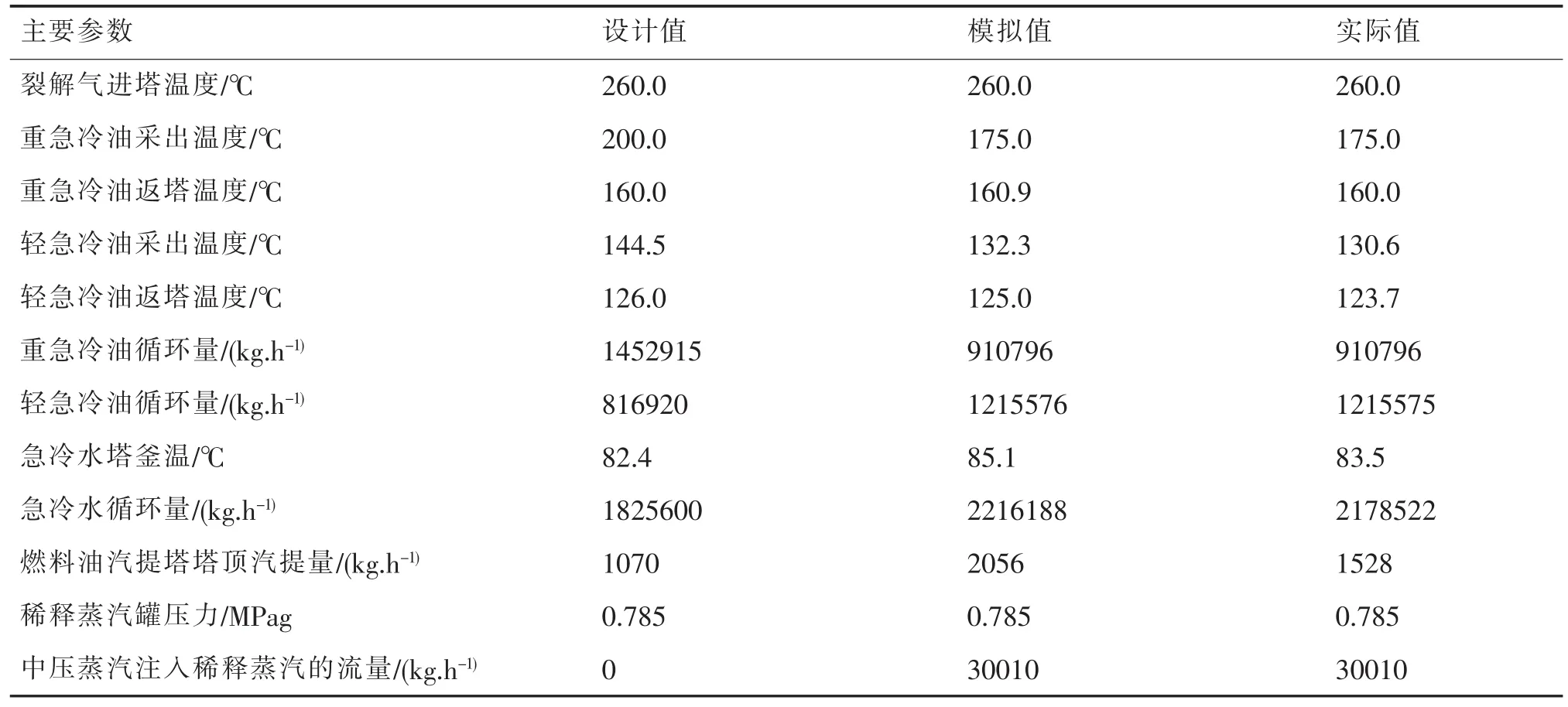

通过合理选择物性计算方法、准确的数据输入,以及设定design specs和calculator,并且对模型的收敛顺序进行了设定,整个模型收敛较快,模拟结果与装置实际操作状况吻合较好[4]。表1即为模拟结果与实际数据对比。

表1 急冷系统主要工艺参数模拟结果与实际数据对比

从上面的数据可以看出,模拟结果和该装置的实际情况吻合很好,从整个模拟结果来看所采用的模拟计算方法是正确的。装置建立的急冷系统模型能够实现评估某一操作变量的变化对能量、平稳运行的影响,消除了装置优化运行的障碍。

3 模型应用

装置通过模拟,发现了中压蒸汽串稀释蒸汽量偏高、急冷油温度偏低、急冷水塔热量未有效利用等问题,针对如上问题装置展开技术攻关进行研究解决,取得了良好的节能效果。

3.1降低稀释蒸汽压力

装置稀释蒸汽压力设计值为0.785MPag,装置多年来一直紧扣指标进行生产。原料轻质化逐年上升后,急冷油有效组成减少,虽装置在减少重急冷油循环量,但重急冷油温度仍在逐年降低,稀释蒸汽发生量逐渐下降,到2014年已基本无发生量,需要大量补充中压蒸汽进行生产,导致装置蒸汽消耗较高。

裂解炉通过注入稀释蒸汽降低炉管内烃分压,达到促进裂解反应发生并提高烯烃收率的目的。若稀释蒸汽压力过低可能导致蒸汽无法正常注入对流段原料系统中,造成稀释蒸汽流量低-低联锁,影响装置安稳运行;若稀释蒸汽压力设定过高,会导致稀释蒸汽发生量下降,影响装置运行经济性。对于蒸汽发生器而言,发生蒸汽的压力越高则需要的加热介质温度越高。

装置通过分析稀释蒸汽调节阀参数,得出正常操作流量下该阀门的压降较小,可以在一定范围内承受稀释蒸汽压力降低而保证正常生产的结论。为保证稳定操作,装置以稀释蒸汽调节阀开度不大于70%为安全界限。装置分阶段将稀释蒸汽压力由原来的0.785MPag降低至0.735MPag,蒸汽发生器汽化温度相应下降约3℃,稀释蒸汽发生量提高4t/h,相应减少中压蒸汽用量4t/h。

3.2提高重急冷油温度

为提高装置烯烃产品收率,装置裂解原料逐年轻质化,2014年原料轻质化率已达38%,远高于设计的30%,造成重急冷油温度远低于设计值,严重影响到稀释蒸汽的发生量。实际急冷油温度约175℃,远低于设计值190℃,造成稀释蒸汽发生量低于设计值30t/h,导致中压蒸汽补充量增加约30t/ h,造成装置蒸汽消耗偏高,运行水平较低。若能有效提高重急冷油温度,将很大程度上减少装置蒸汽消耗,提高运行效益。

装置在保证急冷油塔重急冷油段稳定操作的前提下,通过进塔温度由263℃降低至252℃,使得裂解炉出口的裂解气热量有效定向转移至重急冷油系统,达到提高重急冷油温度的目的,有效提高重急冷油温度约2.5℃,提高稀释蒸汽发生量1.5t/h,相应减少中压蒸汽用量1.5t/h。

3.3急冷水用户用量合理分配

装置设计急冷水循环量仅1800t/h,由于逐年原料轻质化,导致裂解气组成与设计有较大偏差,急冷油塔热量向急冷水塔转移,目前急冷水循环量约2200t/h,有11台设备用户,如何合理分配用量是急冷水系统节能优化的关键。装置在保证其他小量用户用量稳定的前提下,将原料预热器及丙烯精馏塔再沸器两个用水大户进行优化平衡,是急冷水系统节能降耗的主要思路。

装置有两台气相裂解原料汽化器,由于原料组成改变较大,装置一直不能确定各原料精确的汽化点,两台汽化器出口温度控制一直偏高,导致急冷水用量较大,急冷水热量不能有效利用。参照两台原料气化器实际数据及原料实际组成,通过Aspen plus精确模拟,得到了两种原料的准确汽化温度,为保证安稳操作,装置将两台汽化器出口温度在模拟值基础上提高5℃进行操作。节省急冷水用量约300t/h,丙烯精馏塔再沸器相应多用急冷水300t/h,该塔的辅助蒸汽加热器节约低压蒸汽用量约2.5t/h。

3.4降低燃料油汽提塔汽提蒸汽消耗

装置原设计裂解原料较目前实际原料重,造成急冷油塔燃料油段循环物流轻于设计值,在保证合适的混合燃料油粘度条件下,继续提高塔顶温度已无意义。原设计的燃料油汽提塔进料126.3℃,塔顶温度为127.2℃,进出料温差仅为1℃。原料构成变化后,目前实际的燃料油进料及塔顶温度差约为5℃,势必消耗大量汽提用的中压蒸汽。装置将该塔塔顶温度设定高于进料温度2℃以内,汽提中压蒸汽用量减少2t/h。

4 结论

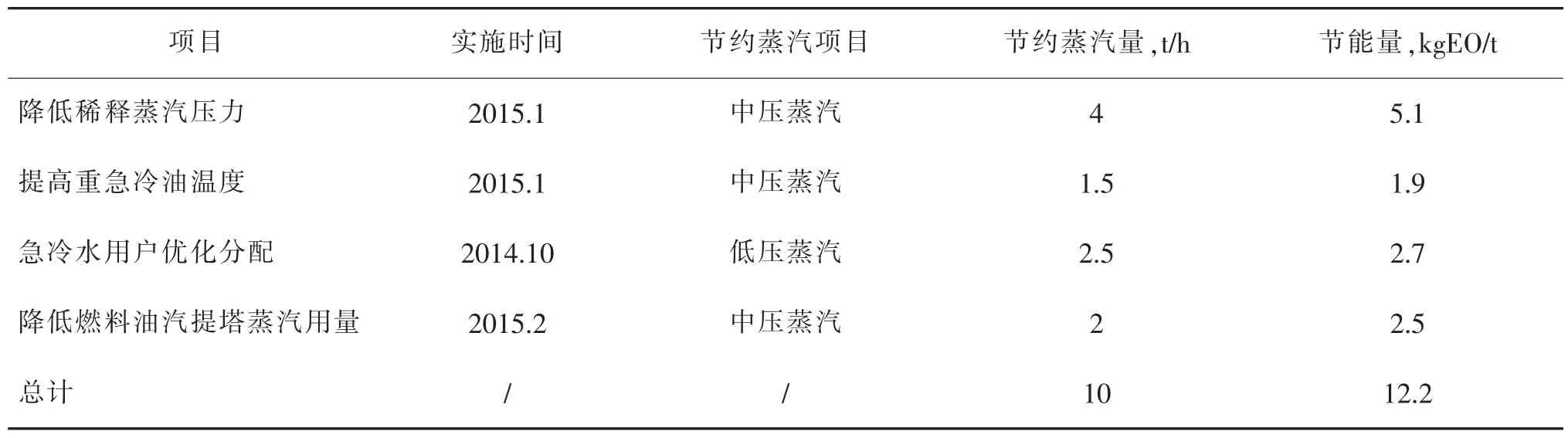

装置通过急冷系统模型建立及模拟优化,最终找出降低稀释蒸汽压力、提高重急冷油温度、急冷水用户优化分配、降低燃料油汽提塔蒸汽用量4项优化措施,实施后取得了良好的经济效益。经过标定,各项目节能量见表2。

表2 各项目实施时间及节能量计算

由表2可知,装置通过急冷系统的研究优化,节约蒸汽量10t/h,节能12.2kgEO/t乙烯,若按照每吨蒸汽100元,年开工时长8000h进行计算,可知每年直接经济效益达800万元。可见节能效果十分显著,并具有良好的经济效益。

综上所述,装置通过立足内部创新创效,在未进行任何投资的基础上,依靠建模指导,进行优化操作,取得了良好的效果,为公司节能降耗做出了贡献。该项目具有较好的推广应用价值,可作为同类装置节能优化的重要参考。

参考文献:

[1]杨春生.乙烯装置节能减排的重点是改造急冷油系统[J].中外能源,2009(14):101-105.

[2]全先亮,高光英.乙烯装置急冷系统模拟—混合组分法[J].化工进展,2007(26).

[3]钟英.基于Aspenplus建立乙烯装置急冷系统的模拟[J].产业与科技论坛.2011,10(9):164-166.

[4]刘翀.24万t/年乙烯装置急冷系统改造[J].石化技术与应用,2012.30(6):518-522.

中图分类号:TQ221