乘用车手动变速器换挡平顺性开发研究

2016-05-30李健卓陆凌云韦炜

李健卓 陆凌云 韦炜

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】变速器是汽车传动系统的重要部件,它直接影响到汽车的动力性、燃油经济性、换挡性能和动力传递可靠性,是决定现代汽车品质的关键零部件之一。换挡性能是乘用车性能的重要方面,与客户的驾驶乐趣和产品体验息息相关。文章从传统的机械式手动变速器出发,以同步器结构理论为基础,研究换挡性能中的平顺性部分。通过对几例卡滞失效的实例进行分析优化,为换挡系统集成开发工作提供参考和借鉴。

【关键词】手动变速器;同步器;换挡平顺性;换挡卡滞

【中图分类号】U463.2 【文献标识码】A 【文章编号】1674-0688(2016)06-0047-05

0 引言

近年来,随着人们生活水平的日渐提高,汽车工业迅猛发展。2015年,我国汽车市场销量达到2 459.76万辆,同比增长4.68%,汽车保有量达到历史最高的1.72亿辆。随着汽车的普及,各汽车生产企业的竞争越来越激烈。换挡性能作为整车感知质量的重要组成部分,直接影响到客户的满意度。因此,各汽车生产企业越来越重视换挡性能的开发研究。

1 同步器结构与建模

1.1 锁环式惯性同步器结构

锁环式惯性同步器依靠摩擦实现同步,因其结构紧凑的特点广泛地应用于轿车及轻型载货汽车。换挡时,施加在换挡球头上的换挡力经过换挡器、换挡拉锁及变速器内操纵机构的传递之后作用于同步器齿套。同步器齿套带动滑块推动同步环轴向移动,使同步环上的内锥面与接合齿上的外锥面接触。同步环与接合齿存在转速差,摩擦力矩使同步环旋转并超前接合齿转过一个角度,错开约半个齿厚。此时,同步器齿套的齿端倒角与同步环相应的齿端倒角正好互相抵触而不能进入啮合,即同步开始。由于摩擦力矩的作用,接合齿、空转齿轮的转速逐渐与同步环、同步器齿套的转速趋于一致。当摩擦力矩减小到一定程度后,同步器齒套拨开同步环与接合齿啮合,换挡完成。锁环式同步器结构如图1所示。

1.2 同步器力学模型建立

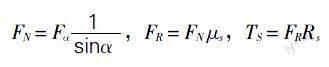

同步过程中,同步环在同步器齿套的推动下与接合齿接触并产生滑动摩擦。受力分析如下:

FN=

整理后,得:

(1)

公式(1)中:Fα为作用在同步器齿套上的换挡力;FN为换挡力垂直于摩擦面的法向分力;FR为锥面摩擦力;α为锥面角度;μs为工作锥面间的摩擦系数;Rs为锥面有效半径;TS为锥面上摩擦力矩。

同步器力学模型如图2所示。

同步过程中,同步器齿套上的倒角与同步环上的倒角相互接触,受力分析如下:

(2)

公式(2)中:F为径向拨环力;β为锁止角;Rt为锁止倒角花键有效半径;μt为锁止斜面间的滑动摩擦系数;Tt为同步拨环力矩。

根据同步器工作原理,同步未完成时拨环力矩不能大于摩擦力矩,即

TS /Tt≥1(3)

公式(3)被称为同步器锁止条件,是同步器功能实现的基础。

同步器容量定义为作用在同步器齿套上的单位轴向力所产生的同步力矩,是影响变速器动态换挡性能的重要设计指标。同步器容量越大,相同条件下需要作用于同步器齿套上的力就越小。根据公式(1)可得出同步器容量:

(4)

2 换挡平顺性分析

2.1 换挡性能分析方法

评价人员通过对样车的试乘试驾,从客户的角度对换挡性能进行评分并发现问题。换挡不平顺、换挡卡滞,是最常见的换挡性能问题之一,容易引发客户抱怨。换挡卡滞的类型繁多,原因复杂,表现却极其相似。有时,即使是汽车相关工程人员也难以通过表象进行辨识。

德国公司GIF开发的GSA换挡分析系统及英国公司Ricardo开发的GSQA换挡性能评价系统广泛应用于变速器开发和换挡性能提升研究。在整车环境下,通过力与位移传感器从换挡球头位置收集客观数据,基于MATLAB和换挡原理进行系统分析。通常,分析项目按照整车是否运动分为静态换挡性能和动态换挡性能。静态换挡性能通常包括挡位位置、选换挡力、选换挡行程、刚度、间隙;动态换挡性能包括换挡冲量、换挡二次冲击、斜挂性能等。李益南工程师以GSQA系统为例,系统地介绍了换挡性能客观数据评价方法[3]。

2.2 换挡冲量过高引发的换挡卡滞

对变速器输入端运用动量矩定理得:

(5)

公式(5)中:T0为润滑油摩擦力矩;T1为旋转副摩擦力矩;Ir为等效转动惯量,通常包括离合器从动盘和变速器主动部分。

摩擦力矩一般较小,忽略摩擦并将公式(1)代入可得:

(6)

一段时间内,作用在同步器齿套上力的冲量:

(7)

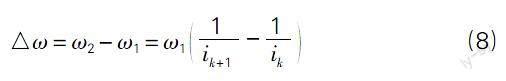

通常,变速器从动部分惯量很大,假设换挡过程中从动部分转速不变,则:

(8)

公式(8)中:ω1为换挡之前的输入轴转速;ik,ik分别为第k和k+1挡的变速器传动比。

假设换挡器和变速器的总换挡杠杆比为k,手球上的换挡冲量:

(9)

从同步器理论出发,相同转速下特定的挡位切换,手柄上的换挡冲量SL'是一个与换挡时间无关的定值。换挡冲量越高,同步过程中的冲击越明显,主观感受就越卡滞。换挡冲量高引发的卡滞受时间影响较大,某些快速换挡能感受到卡滞的车在正常速度换挡下卡滞感减弱甚至消失。

由公式(7)可知,减小变速器相邻挡位的级差有利于降低△ω,进而降低换挡冲量。通常,最高挡速和最低挡速比设计需要满足最高车速和最大爬坡度的要求,各中间挡位速比须合理设计衔接,尽量避免级差过大的情况。增大换挡系统杠杆比k能有效降低换挡冲量,但过大的杠杆比可能导致换挡行程超标。尽可能地将同步器设置在输入轴上,因此为它能降低转动惯量Ir,从而降低换挡冲量。

提高同步器容量Ts'往往是降低换挡冲量最常见的考虑方向。减小锥角是提高同步容量的有效手段之一,但锥角过小会引发同步器自锁,设计时首先要计算避免自锁发生的最小锥角[4]。为保证同步器不产生自锁,需要满足tanα>μs,实际设计中α往往取到较小值。采用新型碳纤维摩擦材料或是采用表面喷钼工艺能有效提升摩擦系数μs,从而提高同步器容量。多锥面式同步器通过增加摩擦锥面数量来增大同步容量,但轴向尺寸较单锥有所增加,常应用于冲量较大的一、二挡。

某车型开发过程中发现动态二挡退一挡卡滞,主观评估为不可接受。经过收集客观数据,静态进挡力峰值符合15 ~20 N的标准,且平滑无异常突变。查看动态换挡力与位移曲线发现,二挡退一挡动态换挡力峰值为100 N,比正常水准偏高;卡滞原因有可能是同步力矩过大,导致换挡球头上的换挡冲量较高(如图3所示)。

通过GSA系统分析,导出各挡冲量,其中2→1动态换挡冲量达到20.4 N·s,超出17 N·s的一般設计要求值。该车型换挡行程达到68 mm,为正常范围内的高值,换挡系统杠杆比不宜再加大。一挡同步器是三锥环结构,受限于变速器中心距,同步器径向尺寸无法再加大。因此,我们更改了同步环表面摩擦材料,将传统的铜环摩擦面更改为钢环贴碳纤维摩擦面,摩擦系数由0.09提升到0.12。改进后,2→1动态换挡冲量降低到16.3 N·s,达到设计要求,主观评估进挡感觉可以接受。

2.3 二次冲击过高引发的换挡卡滞

同步完成后,同步器齿套越过同步环并与接合齿啮合。当同步器齿套上的齿与接合齿上的齿相碰时,会产生冲击力。假设同步过程中力的峰值为FPL,二次冲击力的峰值为FSPL,一般情况下,当二次冲击比KF=FSPL /FPL大于0.3时可以感受到卡滞,当KF大于0.5时可以感受到明显的卡滞。常用二次冲击比的平均值KFE≥0.3作为设计要求。

二次冲击主观常评估为“进挡二级感”,冲击程度和换挡操作有较大关联。换挡越快,同步器齿套上的齿与接合齿上的齿冲击程度越高;踩离合时间越久,齿套滑行之后相对于接合齿的转速差越大,二次冲击越明显。二次冲击具有随机性,相同的操作,因为同步器齿套与接合齿相对位置关系随机,每次冲击的大小具有较大差异性,所以常以平均值评估。

提高变速器主动部分惯量有利于减小二次冲击,但同时也提高了换挡冲量与零件重量,通常不采用。减小锁止角,可以通过减小轴向分力降低二次冲击,但需要满足公式(3)的锁止条件,否则会出现打齿失效。通常,解决二次冲击需要同步器行程、齿轮相关参数的较大调整。一种将同步器齿套上的齿顶斜面改为非对称结构的新思路,增加了同步器齿套在同步环上的滑行距离,通过降低空行程与转速差来降低二次冲击。

某车型上市后市场反馈换挡卡滞,专业试驾评估为“三挡进四挡间歇性二级感”。经过客观数据收集,从力与行程曲线图中可以看出存在明显的二次冲击。经过GSA系统处理数据,二次冲击力的峰值高达同步力的0.64倍,平均二次冲击比KFE达到0.41,超出设计要求。因市场抱怨强烈,无时间做同步器基本参数的更改,我们选择了非对称接合齿的方案。更改后,二次冲击力的峰值降低到同步力的0.33%,平均二次冲击比KFE降低到0.25(如图4所示)。

2.4 刚度过高引发的换挡卡滞

换挡刚度设计是换挡系统匹配集成的重要环节,一般要求手柄上的换挡刚度为3 ~8 N/mm。刚度过小,容易导致挡位位置不精确;刚度过大,换挡结束时,手柄反冲感明显且不利于换挡平顺性。正常范围内换挡刚度的合理微调有时可以显著地改善换挡平顺性。有文献以碰撞系数的概念阐述换挡刚度对动态换挡平顺性的影响[7],实际开发中却往往依靠工程人员的经验甄别微调。

某车型开发过程中二挡进三挡卡滞。通过GSA系统的分析,换挡冲量符合设计要求。查看单次换挡曲线发现,开始同步时换挡力上升趋势陡峭,且二次冲击过程中有回弹现象。这些异常提示了换挡刚度可能过高。提取静态在挡刚度数据,刚度达到7.6 N/mm,属于正常范围内高值。我们更改了变速器与换挡拉索连接橡胶的硬度,并在变速器拉索支架和变速器新增橡胶软垫。更改后,在挡刚度降低到5.1 N/mm。试驾发现卡滞感消除,再次收集数据,单次换挡曲线也消除异常(如图5所示)。

严重的换挡刚度问题往往导致换挡曲线异常或者畸形,一些轻微的刚度偏高也可能是“催化剂”,影响其他换挡数据。

3 结语

(1)手动机械式变速器换挡卡滞问题类型繁多,原因复杂,表现却极其相似,但其仍有细微的特点差异。冲量过高引发的换挡卡滞往往体现为动态换挡力重,和挂挡时间有较大关联。二次冲击过高引发的换挡卡滞体现为间歇性换挡二级感,且与踩离合时间密切相关。刚度过高引发的换挡卡滞往往伴随明显的倒挡冲击。

(2)通过对同步器理论研究和GSA/GSQA系统的应用,从理论和客观数据上量化并甄别各类卡滞问题,为换挡平顺性开发提供方法。

(3)实际应用中往往多问题并存,单项参数的修改往往影响多个方面的性能,开发过程中遇到问题需综合权衡。

参 考 文 献

[1]高维山.变速器[M].北京:人民交通出版社,1990.

[2]王望予.汽车设计[M].第3版.北京:机械工业出版社,2000.

[3]李益南,方伟荣,刘启华.手动变速器换挡性能评价方法[A].中国汽车工程学会年会,2008.

[4]张慧芳.变速器同步器锥角的设计方法探讨[J].煤炭技术,2012(2).

[5]黄德健.齿环式同步器的原理、结构、基本概念及其设计计算[J].企业科技与发展,2011(16).

[6]李渠成.汽车变速器不对称接合齿的设计[J].合肥工业大学学报(自然科学版),2009(z1).

[7]孔祥伟.乘用车机械式变速箱同步换挡性能研究与试验分析[D].合肥:合肥工业大学,2011:29-30.

[责任编辑:钟声贤]

【作者简介】李健卓,男,湖南郴州人,本科,上汽通用五菱汽车股份有限公司助理工程师,从事汽车变速器与换挡系统开发工作。