螺丝打头装置故障监测系统设计与实现

2016-05-26孙加存丁金林苏品刚苏州市职业大学电子信息工程学院江苏苏州215104

孙加存,丁金林,苏品刚,韩 敏,王 宁(苏州市职业大学 电子信息工程学院,江苏 苏州 215104)

螺丝打头装置故障监测系统设计与实现

孙加存,丁金林,苏品刚,韩敏,王宁

(苏州市职业大学 电子信息工程学院,江苏 苏州 215104)

摘 要:分析螺丝打头过程出现产品故障的常见情况,运用四种传感器进行信号采集,运用DC-DC变换技术进行电压转换,运用施密特触发器进行信号整形,运用运算放大器进行比较电路设计,利用键盘与液晶进行人机对话设计,结合微处理器技术,设计系统电路图,编写控制程序.制作螺丝打头装置故障监测系统装置.经现场测试,测试效果良好,能够可靠地进行报警与停机,可以增加产品的合格率,降低成品的生产成本.

关键词:故障监测;传感器;整形;中断

螺丝打头装置,也称螺丝打头机,属于冷镦设备,主要用于螺丝产品的头部成形,其工作原理为线材调直、进线、剪断、送料入主模,一冲初锻,二冲成形,坯料退出.其工作一气呵成,属于当前技术比较先进的产品[1].螺丝打头装置工作过程中,目前主要靠人工进行监控,当出现故障时,手动进行关机,要占用大量的人力与物力,而且合格率低,当发现有故障时,已经加工出不合格的成品.要加工固定的数量,需要专人在机器边上进行控制,严重影响企业的经济效益.市场上,该类机型的故障监测系统主要是通过分立元器件设计,通过比较电路,人机对话界面不友好,而且功能单一,仅能完成某一类故障的检测.

本文主要分析影响产品故障的原因,运用无损检测的原理,通过多路传感器进行信号的采集,结合微处理器技术,判断加工过程是否应该出现停机报警,进行故障监测系统的设计,并进行电路设计,制作实际的装置,进行现场调试.

1 系统设计

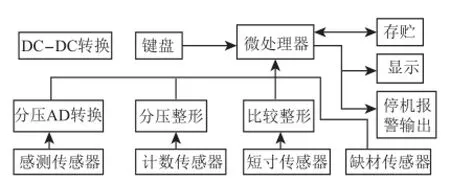

螺丝打头过程中,需要停机报警的原因主要有:①材料加工完成后机器出现缺材的情况,就会提醒补充材料.当送料不到位时,出现废品,应该停机报警;②进行加工数量的计数,当某一批次产品数量加工完成后,应该停机报警;③当机器纵向不进行运动或运动不到位时,此时应该停机并报警.系统原理框图如图1所示.

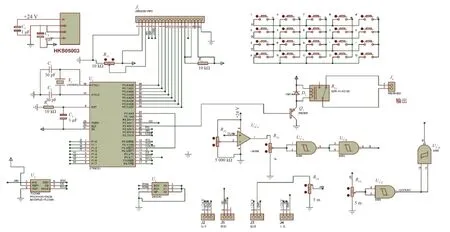

DC-DC转换将24 V转换为5 V,采用HKS 05003芯片进行设计[2],24 V给计数传感器、感测传感器供电,5 V给其他电路进行供电,键盘设置成5×5的键盘[3],感测传感器采用距离传感器进行设计,计数传感器采用接近开关设计,短寸传感器采用开关信号进行模拟,缺材传感器采用限位开关进行设计,AD转换采用TLC549进行设计,微处理采用51系列的单片机,比较电路采用运放LM358进行设计[4],存贮电路采用24C02进行设计,用于存放相关的参数,整形电路采用施密特触发器进行设计,显示电路采用12864进行设计,停机报警输出采用5 V的继电器进行设计.设计的硬件系统电路如图2所示.

图1 系统原理框图

软件采用C语言进行设计,主要完成键盘数据的处理、显示模块的控制、各路传感信号的检测与处理.上电后进行初始化,从存储器中读取相关的参数值;读取键盘,进行相关参数的设置,按开始工作键后,系统开始工作;检测计数传感器信号值,当高电位进行感测值AD转换,并求出最小值;计数传感器的值触发中断1,中断1完成计数,并进行短寸标志位的复位,感测值的初始化;材料到达挡板后触发中断2,中断2完成短寸标志位的置位;当计数传感器信号值是低电位值时,判断感测值的最小值是否超过设置值,判断短寸标志位的值、两个计数器的值、缺材传感器的值,决定是否停机并报警,工作过程中相关值进行存贮.

2 传感器安装

本系统主要包括四种传感信号的获取,分别是计数传感器、感测传感器、短寸检测传感器、缺材传感器.计数传感器安装示意图如图3(a)所示,机器横向移动时,开关传感器由低电平变成高电平,通过分压整形取反后触发中断进行计数.感测传感器安装示意图如图3(b)所示,把距离传感器安置于机台上(固定),纵向移动的部分安装一铁片,每次移动后,AD检测的值进行变化,测出一个运动周期的最小值来,从而判断是否发生故障.短寸检测传感器安装示意图如图3(c)所示,材料的挡板与机身绝缘,接上拉电路变成高电平,接整形电路的输入端,材料每进料一次,该电位变成低电平,触发微处理器中断.缺材传感器安装示意图如图3(d)所示,正常工作时,材料使开关接通,当材料用完后,弹簧片返回,使开关断开,微处理器检测到信号,给出停止信号,通过继电器断开机器.

3 系统调试

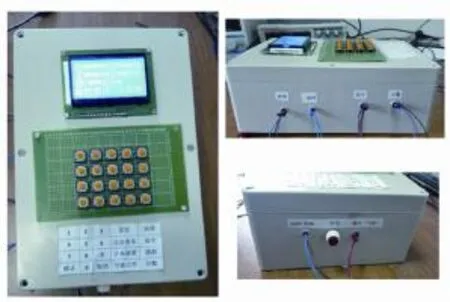

采用台湾ACUSHNET DA-1805NO的接近开关,工作电压10~30 V,采用沪工集团JCW-18QAm20的位移传感器,工作电压1 530 V,缺材传感器采用永得 TMAZTZ TZ-8107 限位开关,当材料缺少时,开关接通.短寸传感器采用进料挡板与机身进行设计.设计的系统装置如图4所示.在螺丝打头机上进行调试,输出继电器采用常闭设计方式,与油路(气路)控制系统进行串联,系统现场调试如图5所示.

图4 系统装置图

图5 现场调试图

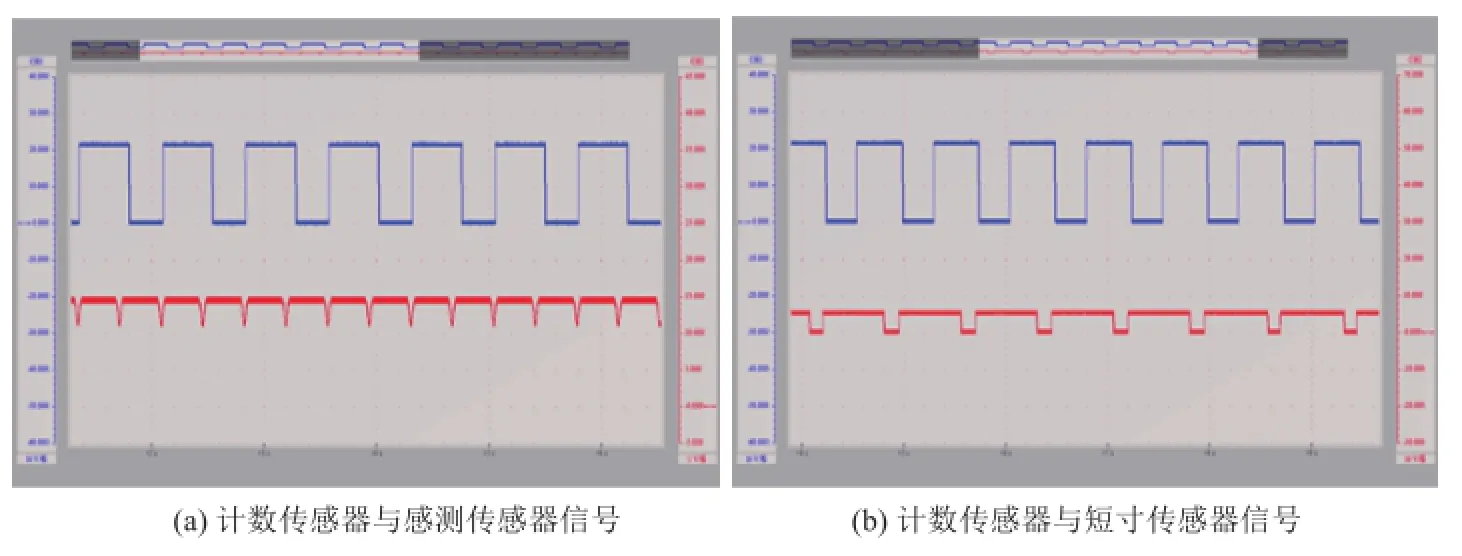

信号测试如图6所示.计数信号与感测信号测试的结果如图6(a)所示.对于计数信号与短寸检测信号进行测试,测试的波形如图6(b)所示.可见在一个周期内,将会出现感测信号的最小值,短寸信号会出现低电平,如果在一个周期内没有出现上述信号,则给出报警信号.

图6 信号测试图

4 结论

随着自动控制技术的发展,工厂自动化程度不断提高,工人进行机器的监控,将会产生很大的人力成本,如果机器能够自动运行,在发生故障时通过显示与声音进行报警,并给出错误信息,将会增加产品的合格率,降低成品的生产成本.本设计可以对于4种故障进行检测,并给出每种传感器的安装方式,安全检测系统运行正常,该设计对于同种类型加工机床的安全检测系统具有一定的指导意义,提高工厂自动化程度,减少企业的经营成本.如果加上无线发送功能,可以在计算机上实时统计各产品的加工数量与进度,实现实时管理.

参考文献:

[1] 王琳. 机械设备故障诊断与监测的常用方法及其发展趋势[J]. 武汉工业大学学报,2000,22(3):62-64.

[2] 赵翔. 脉冲激光器中实用升压与脉冲整形电路设计[J]. 光学与光电技术,2014(3):67-71.

[3] 陈廷侠,张家平. 80C51单片机外部中断的应用及其程序调试[J]. 新乡学院学报:自然科学版,2010,27(3):34-37.

[4] 翁海勇,俞加明,叶大鹏. 基于LM358的单片机掉电保护系统设计与实现[J]. 电子世界,2013(4):38.

(责任编辑:沈凤英)

引文格式: 孙加存,丁金林,苏品刚,等.螺丝打头装置故障监测系统设计与实现[J].苏州市职业大学学报,2016,27(2):20-23.

中图分类号:TP18

文献标志码:A

文章编号:1008-5475(2016)02-0020-04

DOI:10.16219/j.cnki.szxbzk.2016.02.005

收稿日期:2016-03-01;修回日期:2016-03-31

基金项目:江苏高校品牌专业建设工程资助项目(PPZY2015A089);苏州市职业大学教学改革资助项目(SZDYKC-150702);江苏开放大学“十二五”规划课题成果(14SEW-Y-024)

作者简介:孙加存(1975-),男,江苏苏州人,副教授,硕士,主要从事系统集成技术及新型能源开发利用技术研究.

Design and Implementation of the Fault Monitoring System of Screw Heading Devices

SUN Jia-cun,DING Jin-lin,SU Pin-gang,HAN Min,WANG Ning

(School of Electronic Information Engineering,Suzhou Vocational University,Suzhou 215104,China)

Abstract:Some common faults in screw heading process are analyzed in this paper. The whole process is designed as follows: four types of sensors are used to collect signals; DC-DC transformation technique is used to convert voltage; Schmidt trigger is used to shape signals; an operational amplifier is used to compare the circuit; keyboard and LCD are used to design man-machine conversation; combining microprocessor technology, the circuit diagram of the system is contrived; the control program is compiled and the fault monitoring device is produced. The field test effects good result in that the alarm or shutdown functions reliably, the qualification rate of products can be raised and the production cost can be lowered.

Key words:fault monitoring;sensor;reshaping;interruption