超高强度捆带断带现象研究

2016-05-26吴远东

黄 菲,吴远东

(1.武钢研究院,湖北 武汉 430080;2.武钢江北公司,湖北 武汉 430415)

超高强度捆带断带现象研究

黄菲1,吴远东2

(1.武钢研究院,湖北 武汉 430080;2.武钢江北公司,湖北 武汉 430415)

摘要:捆带断带是一种具有潜在危险的生产事故,严重影响钢卷打包的效果及安全。为尽量避免出现断带,基于多年的实际经验,通过详细分析其制造过程、使用方式及某些常见影响因素,系统探讨了不同情况下超高强度捆带产生断带的主要原因,以期为业内提供有益的参考。

关键词:超高强度;捆带;断带现象;原因分析

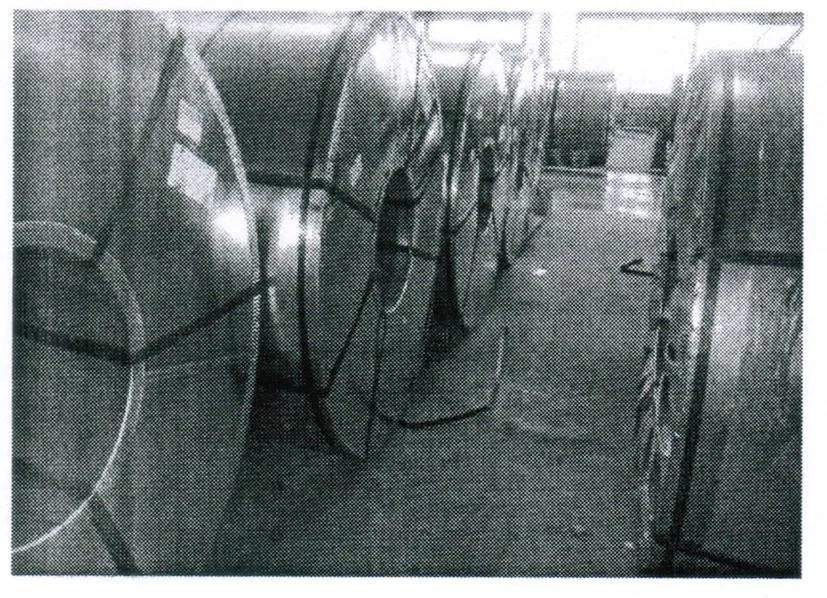

超高强度捆带是一种高附加值的钢材深加工产品,综合力学性能优异,一般应具有“抗拉强度≥1000 MPa,延伸率≥10%,反弯次数≥4次”等特点[1]。由于其往往用于特殊环境下大卷重热轧及冷轧钢卷的打捆包装,捆扎的安全性就显得尤为重要[2]。通常情况下,超高强度捆带通过高速运行的自动打包机对钢卷进行捆扎,极易出现断带、卡带、打滑、跑偏等影响打包效果的生产事故[3]。相对而言,断带的潜在危险最大。一旦发生,轻则需要耗费大量资源重新进行程序繁琐的穿带,导致工作效率大幅降低;重则引起钢卷发生散卷和坍塌,危及现场设备及人员安全[4-5]。尽管所有的捆带厂家都知道断带的危害,但有关这方面的研究却寥寥无几。仅有的少数几篇文献也仅仅反映了特定条件下的个案,局限性较大[6-9]。有鉴于此,本文基于多年的捆带生产及使用经验,多层次、多角度对超高强度捆带断带现象进行了系统研究,探讨了不同情况下断带形成的原因,以期为业内提供有益的参考。

1 引起断带的主要因素

如前所述,超高强度捆带是一种“高强度、高塑性、高韧性”的高性能产品,其制造过程也自然复杂一些。原料钢种、生产工艺、产品性能、板形品规等因素都有可能导致断带。同时,由于使用环境相对苛刻,捆扎方式的影响同样不容忽视。此外,某些外界因素如设备运行状况、人工操作、现场存储环境等都具有潜在的影响,而卡带、打滑和跑偏等其它生产事故也会增加断带发生的概率。

一般而言,超高强度捆带发生断带主要集中在四个阶段,即:产品制造、上机穿带、打包作业和钢卷存储。不同阶段断带的形成原因也有所不同,下面将对此进行深入探讨。

2 断带形成的原因分析

2.1产品制造

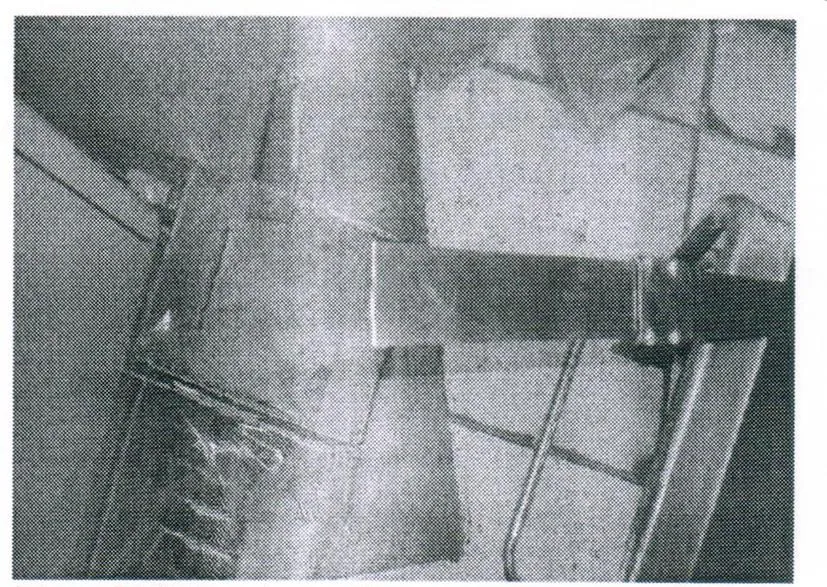

捆带如果未进入打包机就发生断带,这主要是产品本身的问题,根源在于生产中没有对原料钢种、冶炼、轧制和热处理工艺进行有效的质量控制。其性能的宏观体现就是容易拉断或折断,脆性较大,而微观体现则是断口处容易出现分层开裂(图1)。

图1 捆带断口微观形貌

根据对韩国信诺、鞍山发蓝、无锡方正、宝钢等国内外知名厂家生产的多批次超高强度捆带进行化学成分分析,发现其原料钢种主要是两类:优质碳素结构钢和低合金钢(以Nb或Cr为主要合金元素)[10]。

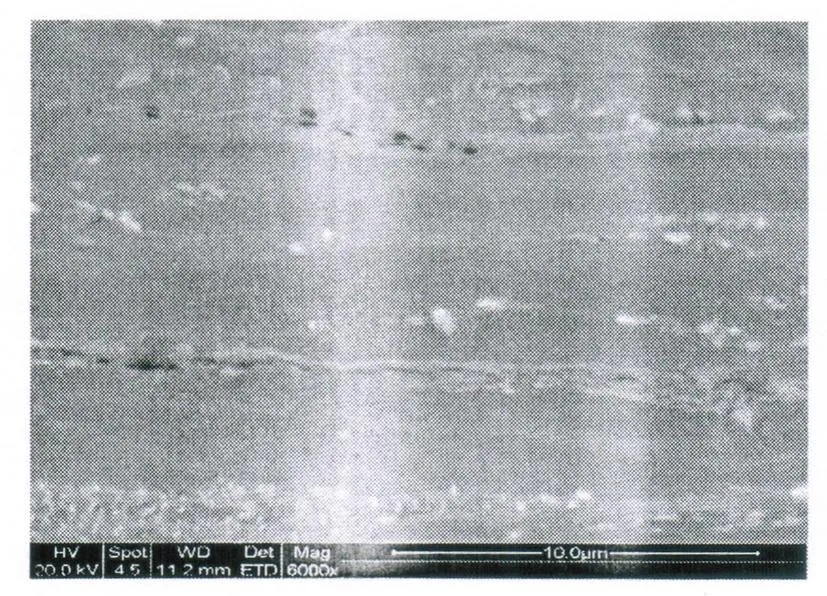

从原料钢种的角度来说,要实现产品的超高强度,如果采用优质碳素结构钢,一般通过C-Mn、C-Si、Si-Mn、Si-P等方式来进行强化。但是,随着C、Si和P含量的增加,产品的脆性也随之加大。而过量的Mn则容易形成MnS夹杂,分布在钢中形成裂纹(图2),大幅降低钢的塑性和韧性。如果采用低合金钢,由于Nb或Cr的合金化作用非常明显,形成脆硬相的碳化物,捆带因而容易发生断带[11]。

图2 MnS夹杂

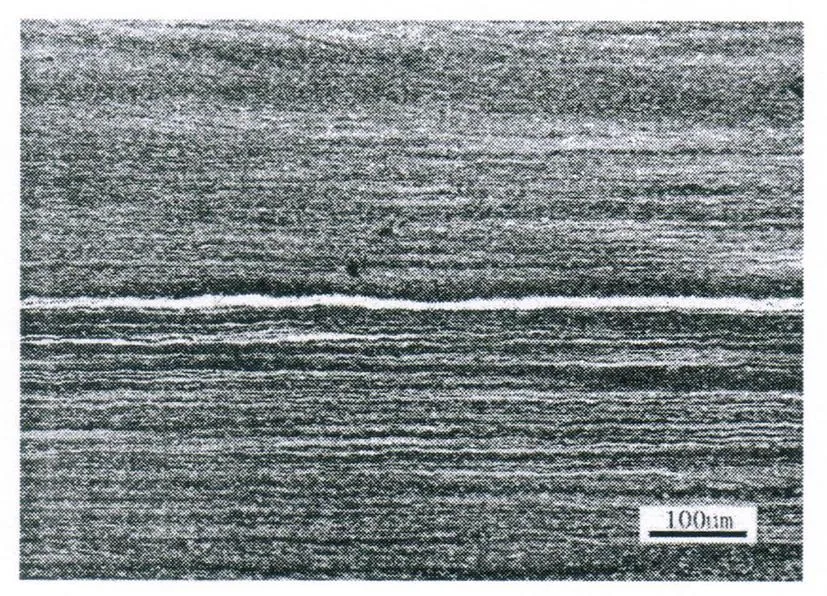

从原料冶炼的角度来说,当前的炼铁和炼钢工艺十分成熟,并无太多的技术瓶颈。如果发生断带,最有可能的原因是过程控制不好,P、S、O、N等有害元素未被有效去除,形成偏析(图3)或夹杂物[11]。

从原料轧制工艺的角度来说,通常要经过热轧和冷轧工序。热轧工序中,由于现有大型热轧厂基本上都采用先进的TMCP技术,工艺流程大致相同,影响热轧原料性能的主要是加热温度、轧制温度和卷取温度。一般来说,加热温度及轧制温度过高,容易导致晶粒粗大形成魏氏组织,恶化钢带性能。轧制温度和卷取温度过低,则会产生较大的残余应力,使钢带过硬,冷轧塑性变差[12-13]。而卷取温度过高,又会增加钢带表面的氧化铁皮,一旦后续未进行有效的酸洗,残存的氧化物有可能通过腐蚀作用,催生或加速钢带的断裂[14]。冷轧工序中,由于国内绝大多数捆带企业只拥有中小型往复式可逆轧机,因而决定冷轧原料性能的主要是压下率和轧制道次。通常来讲,压下率越大,轧制道次越多,原料强度也就越高,但塑性和韧性则会降低,捆带发生断带的可能性也较大。压下率越低,轧制道次越少,捆带的厚度和板形又无法保证,发生卡带的概率也将增加[13]。

图3 P偏析

从产品热处理工艺的角度来说,目前主要有去应力退火、铅浴等温淬火、两相区淬火+回火三种方式[15]。其中,去应力退火一般是在再结晶温度之下进行,主要是消除内应力,捆带的微观结构仍保持冷轧原料的形变组织,力学性能具有方向性。该工艺可以提高捆带的塑性,但却无法改善韧性。冷轧原料如果发生分层开裂,几乎必然“遗传”到产品上。铅浴等温淬火工艺是最成熟的,其通过形成下贝氏体组织来提高捆带的强韧性。不过,该工艺因为严重的环境污染问题已经被国家明令禁止,而且操作十分复杂,贝氏体转变温度区间及时间很难控制。两相区淬火+回火工艺以水为淬火介质,解决了铅污染的问题。然而,由于水的冷却速度过快,形成马氏体组织,捆带会产生较大的内应力,反而更容易发生开裂和断带。此外,对低合金钢而言,进行淬火时,Nb或Cr虽然能提高钢的淬透性,降低马氏体临界转变冷却速度,减少内应力,但在回火阶段,却仍有可能出现回火脆性[11]。

从产品性能来说,无论是强度、塑性还是韧性,只要有一个指标过低,捆扎大卷重钢卷就容易断带。此外,高温捆扎时,捆带还必须具有优良的耐热性能。如果热稳定性和抗氧化性较差,即使常温下力学性能合格,同样会因为强度大幅下降或发生氧化而断带[2]。

从产品板形品规来说,太薄或太厚的捆带都容易断带。前者因难以承受巨大的拉紧力而拉断,后者则因内应力较大而折断。而厚薄不一,存在浪形的捆带因为受力不均,断带的几率同样很高[3]。

2.2上机穿带

上机穿带过程极其繁琐,如果捆带性能合格,那么出现断带主要是因为打包机运行参数设定错误或者出现故障无法进行张力调整,导致钢带的张力与其运行速度严重不匹配,捆带因拉紧力过大或局部受力不均而被拉断,断裂处将产生严重变形(图4)[16-17]。

图4 捆带拉断

2.3打包作业

打包作业是捆带的应用阶段,此时如果出现断带,基本上与连接方式及打捆路径有关。就钢卷打包而言,主要有锁扣式、焊接式和免扣式三种连接方式,其中前面两种应用最为广泛。锁扣式是将捆带接头用钢扣扣压的方式结合在一起,主要用于气动打捆,拉紧力大于6 kN。焊接式是将捆带接头通过点焊的方式连接在一起,主要用于全自动打捆,最大拉紧力达到20 kN[18-21]。通常来讲,锁扣式打捆主要用于热轧钢卷的高温卷取,而点焊式打捆则主要用于常温下冷轧钢卷的高速连续包装。

在常温慢速条件下,普通热轧钢卷与冷轧钢卷采用锁扣式或点焊式打捆的效果差别不大。不过,在高温卷取阶段,由于环境温度一般在600 °C以上,点焊式打捆就存在一定风险。这是因为,捆带的原料钢种无论是优质碳素结构钢还是低合金钢,均保持较高的碳当量,而合金元素的加入,会进一步恶化捆带的焊接性能。焊接时,焊缝容易出现裂纹,而高温下焊缝强度一般会有所降低。两种因素叠加,增加了断带的可能[22-23]。而常温下对冷轧钢卷进行高速连续包装时,由于锁扣式打捆的拉紧力较小,在钢卷运行速度较快的情况下,不易捆紧,容易断带,操作简便、拉紧力较大的点焊式打捆此时反而具有一定优势。

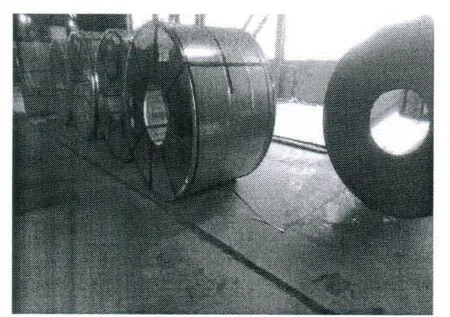

此外,打包作业时除了要考虑连接方式外,还必须兼顾打捆路径。一般来说,刚完成打包的热轧钢卷属于半成品,厚度较大,形变程度较低,内应力较小,加之后续还要进行酸洗,为降低成本,提高生产效率,通常只需进行周向打捆(沿圆周方向)即可。但是,热轧钢卷经过冷轧轧制后,厚度变薄,形变程度明显加大,内应力大幅增加。此时,除了周向打捆外,还必须进行径向打捆(沿直径方向),以进一步提高捆扎的安全性。通常情况下,径向打捆由于要拐成矩形,形成四个直角,因而对弯曲性能要求较高,韧性不好的捆带容易断带。而周向打捆由于钢卷表面是连续的,起伏较小,捆带的拉紧力平均分布,因而断带的可能性相对较低[24-25]。但即使如此,周向的捆带如果力学、焊接性能不佳,或者数量太少,打包时同样也可能出现断带(图5)。

图5 捆带周向断带

2.4钢卷存储

钢卷在打包完毕后,一般要送入仓库进行存储。一段时间后,如果捆带仍然发生断带,那么这主要是一些外部或人为因素造成的。例如,仓库闷热潮湿,捆带因发生严重锈蚀而断带(图6)。又如,现场钢卷堆放紧密,缓冲空间过于狭小,捆带因承受剧烈碰撞或挤压而断带(图7)。

图6 捆带出现锈蚀断带

图7 捆带承受挤压断带

此外,这里还必须提及一种特殊情况。即热轧钢卷在高温卷取后,虽然打包时未发生断带,但在后续存储过程中,热量由内向外传递,钢卷和捆带表面的温度都在逐渐下降。此时,如果两者的导热能力相差过大,捆带的拉紧力与钢卷内应力的变化趋势就会严重不匹配,也有可能引起断带。

2.5卡带、打滑和跑偏

卡带、打滑和跑偏一般只出现在上机穿带过程中,它们反映的是打包机和捆带之间较低的契合度,与断带密切相关。抛开设备因素,就捆带本身来看:导致卡带一是板形不良,边部存在毛刺或浪形;二是尺寸较大,超过机器设定口径;三是表面存在厚度较大、结构疏松、附着力差的氧化膜。这些因素阻碍了捆带的顺畅运行。出现打滑和跑偏一是捆带表面粗糙度太低,过于光洁;二是捆带厚度较薄或宽度较窄。这两者导致捆带与机器的结合较差,无法稳定运行。无论是卡带、打滑还是跑偏,一旦发生,都会引起捆带张力的显著变化。如果不及时进行平衡,会引起后续高速运行的捆带发生变形,产生不正常的弯折,积累到一定程度就会断带[3]。

3 结论

捆带断带是一种具有潜在危险的生产事故,严重影响钢卷打包的效果及安全。厂家在生产超高强度捆带时,必须对原料钢种、冶炼、轧制和热处理工艺进行有效的质量控制,以获得性能优良、板形品规合格的产品。客户在应用捆带的过程中,应该针对实际情况,选择合理的打包方式,确保打包机正常运行,尽可能维持良好的存储环境,最大限度防止断带的发生。

参考文献:

[1]黄菲.超高强度捆带的工业试制[J].荆楚理工学院学报,2014,29(2):11-14.

[2]黄菲,陶军晖,柳俊,匡伟,张兆丽,张建国.高温用捆带冷轧原料使用性能评价[J].黄冈职业技术学院学报,2015,17(3):88-90.

[3]黄菲.影响捆带使用性能的因素分析[J].襄阳职业技术学院学报,2014,13(6):14-17.

[4]黄菲.进口高强捆带性能研究及生产工艺浅析[J].荆楚理工学院学报,2012,27(7):16-19.

[5]黄菲.捆带使用效果不佳原因分析[J].襄阳职业技术学院学报,2015,14(1):15-18.

[6]田澍.包装用捆带断带原因分析[J].鞍钢技术,1998(9):38-40.

[7]曹栋杰,张晓明.超高强度包装用钢带的断带研究与改善[J].科技传播,2012(13):102-103.

[8]谢振亚,田玉春,耿晋.降低包装带断带率的工艺探讨[J].太钢科技,2001(2):38-40.

[9]黄菲,陶军晖,王靓.高强捆带断口分层原因分析[J].襄樊职业技术学院学报,2012,11(5):17-19.

[10]黄菲,陶军晖.捆带原料研发进展评析[J].襄阳职业技术学院学报,2014,13(4):4-8.

[11]艾星辉,宋海武,王燕,甄维静,王伟.金属学[M].北京:冶金工业出版社,2009.

[12]黄菲,陶军晖.捆带原料性能不合原因分析[J].襄阳职业技术学院学报,2013,12(4):18-20.

[13]黄菲,陶军晖,胡因洪,黄治军.影响捆带基板性能的因素分析[J].黄冈职业技术学院学报,2013,15(2):100-102.

[14]黄菲,陶军晖.影响捆带表面质量的因素分析[J].襄阳职业技术学院学报,2013,12(6):14-17.

[15]黄菲,陶军晖.捆带热处理工艺述评[J].湖北理工学院学报,2013,29(6):1-6.

[16]付志平,李瑾.浅谈冷轧带钢断带原因及防范措施[J].涟钢科技与管理,2009(2):22-23.

[17]朱兆顺,罗军.1500HC双机可逆轧机断带控制[J].鄂钢科技,2010(4):30-32.

[18]于革刚,刘明利,孙瑞涛.钢卷包装技术现状与发展趋势浅析[J].冶金设备,2005(2):48-50.

[19]刘明利,于革刚,孙瑞涛.钢卷包装工艺技术研究[J].冶金设备,2005(3):35-38.

[20]于革刚,刘明利,孙瑞涛,柴俊英.对钢卷包装中几个关键技术问题的研究[J].轧钢,2006,23(2):45-48.

[21]王浩宇,石焱,饶洪宇.我国冷轧钢卷包装工艺现状分析[J].四川冶金,2007,29(4):33-34.

[22]李亚江.高强钢的焊接[M].北京:冶金工业出版社,2010.

[23]黄菲,胡因洪,陶军晖,张兆丽,匡伟,张建国.高性价比点焊捆带的研制[J].襄阳职业技术学院学报,2015,14(4):15-18.

[24]康运江,孟维,苗振海.眼向捆带接口位置对捆带拉紧力和打捆工艺的影响分析[J].冶金设备,2012(5):39-41.

[25]周晓欢,于革刚,刘明利,伍昕忠,孟维.钢卷包装周向捆带受力分析及应用[J].冶金设备,2011(5):27-29.

[责任编辑:刘良瑞]

Research on Breaking of Super-High Strength Strapping Steel

Huang Fei1, Wu Yuandong2

(1.ResearchandDevelopmentCenterofWISCO,Wuhan430080Hubei;2.WuhanIron&Steel(Group)JiangBeiCorporation,Wuhan430415Hubei)

Abstract:Breaking is a production malfunction with potential danger, which severely affects steel coil packing efficiency and safety. Based on rich practical experience about production and application of strapping steel, this paper systemically researches on the breaking of super-high strength strapping steel from multi-dimensions, and discusses about the originals of breaking in different circumstances in order to bring useful references to industry.

Key words:Super-high strength;Strapping steel;Breaking;Analysis of causes

DOI:10.3969/j.issn.1672-1047.2016.02.27

中图分类号:TG111.91

文献标识码:A

文章编号:1672-1047(2016)02-0092-05

作者简介:黄菲,男,湖北武汉人,博士,工程师。研究方向:高强度捆带钢的研制。

* 收稿日期:2016-03-11