不同热处理工艺对钻杆材料陶瓷复膜性能的影响

2016-05-25黄本生

黄本生,陈 想,彭 程

(1. 西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500;

2. 西南石油大学 材料科学与工程学院,成都 610500; 3. 长江师范学院 机械工程学院,重庆 408003)

不同热处理工艺对钻杆材料陶瓷复膜性能的影响

黄本生1,2,陈想2,彭程3

(1. 西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500;

2. 西南石油大学 材料科学与工程学院,成都 610500; 3. 长江师范学院 机械工程学院,重庆 408003)

摘要:为了研究钻杆材料在陶瓷复膜前后不同热处理工艺对陶瓷复膜的影响,采用扫描电子显微镜和能谱仪对陶瓷复膜热处理试样进行表面形貌和成分分析。采用MLS-225湿砂橡胶轮式磨损试验机对试样进行磨损实验,以分析经过不同热处理的陶瓷复膜的耐磨性,同时结合对试样的力学性能分析,来选择最佳的热处理工艺。结果表明,与先进行正火处理再进行陶瓷复膜处理,最后采用调质热处理的试样相比,钻杆材料(调质状态)表面先经陶瓷复膜处理,再进行调质处理{GR(R)、JR(R)}试样具有良好的综合力学性能和耐磨性能,能替代钻杆的耐磨带,满足钻杆的工况要求。镀膜前基体的调质热处理和镀膜后的调质处理对于提高复膜层耐磨性具有很大的影响。

关键词:钻杆;金属陶瓷涂层;调质热处理;耐磨性能

0引言

金属陶瓷复合材料既具有陶瓷的高强度、高硬度、耐高温、耐磨损、化学稳定性和抗氧化等特性,又具有较好的金属韧性和可塑性[1-5]。金属陶瓷涂层研究已逐渐成为材料表面研究领域中的热点问题之一,对耐磨、防腐蚀领域将产生重要的影响[6-9]。针对石油勘探开发钻具的实际使用工况,在钻杆接头材料表面涂覆陶瓷复膜,将对石油化工领域产生深远的影响。国内外学者在这方面也做了大量的研究,薛等开展了在钢制件表面渗入生长均匀、致密无孔的陶瓷类膜技术研究,为井下工具表面防腐蚀提供了可靠的长期耐腐的新材料[10]。X. Deng等采用射频磁控溅射法在硅基体表面制备多层纳米复合金属陶瓷涂层Al/SiC,该涂层比纯铝层具有更高的弹性模量和硬度[11]。A. Sova等认为涂层材料特性和沉积颗粒大小对膜层致密性和膜基结合性能产生较大的影响[12]。

由于钻杆材料在化学气相沉积过程中,加热温度较高(1 000 ℃左右),超过了钻杆材料的临界相变温度TAc1(727~740 ℃左右),钻杆接头材料经过镀膜处理,基体组织发生变化,力学性能有所下降。为了提高基体的力学性能,钻杆材料经陶瓷复膜后,还必须进行适当的热处理。本文设计了两组不同的热处理工艺,通过对热处理后试样的力学性能和耐磨性能分析,得出陶瓷复膜与热处理的关联性,以便优化陶瓷复膜的热处理工艺。

1实验

1.1实验试样

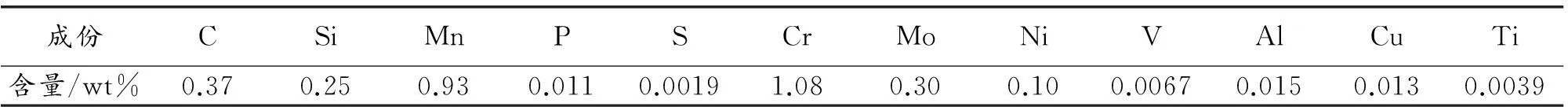

实验材料为G105钻杆管体材料(26CrMo)和接头材料(37CrMnMo),化学成分如表1和2所示。钻杆的供货状态为调质态。

表1 G105钻杆管体材料化学成分

表2 G105钻杆接头材料化学成分

1.2实验方案

本文利用低压化学气相沉积(LPCVD)技术,先在基体上沉积1层TiC层,中间层为TiCN层并掺杂一些Cr元素,然后在最外层沉积1层Al2O3,以期在钻杆管体和接头上获得耐磨性能良好的多层金属陶瓷膜层。本文共设计4组试样:

(1) 第1组试样为钻杆管体、接头试样(调质态)在陶瓷镀膜后未做任何热处理,用GR、JR表示。

(2) 第2组试样为钻杆管体、接头原样(调质态)经过正火处理后再进行镀膜处理,用GZ、JZ表示。

(3) 第3组试样为钻杆管体、接头原样(调质态)经过陶瓷复膜后再进行调质热处理,用GR(R)、JR(R)表示。复膜后的热处理工艺为880 ℃淬火(50 min)+625 ℃回火(60 min)。

(4) 第4组试样为钻杆管体、接头原样经过正火处理后进行镀膜处理,然后再进行调质热处理,用GZ(R)、JZ(R)表示。工艺为钻杆材料(调质态)先进行正火处理(900 ℃加热保温60 min),正火后再进行陶瓷复膜处理,最后采用调质热处理:860 ℃淬火(60 min)+650 ℃回火(60 min)。

2结果与讨论

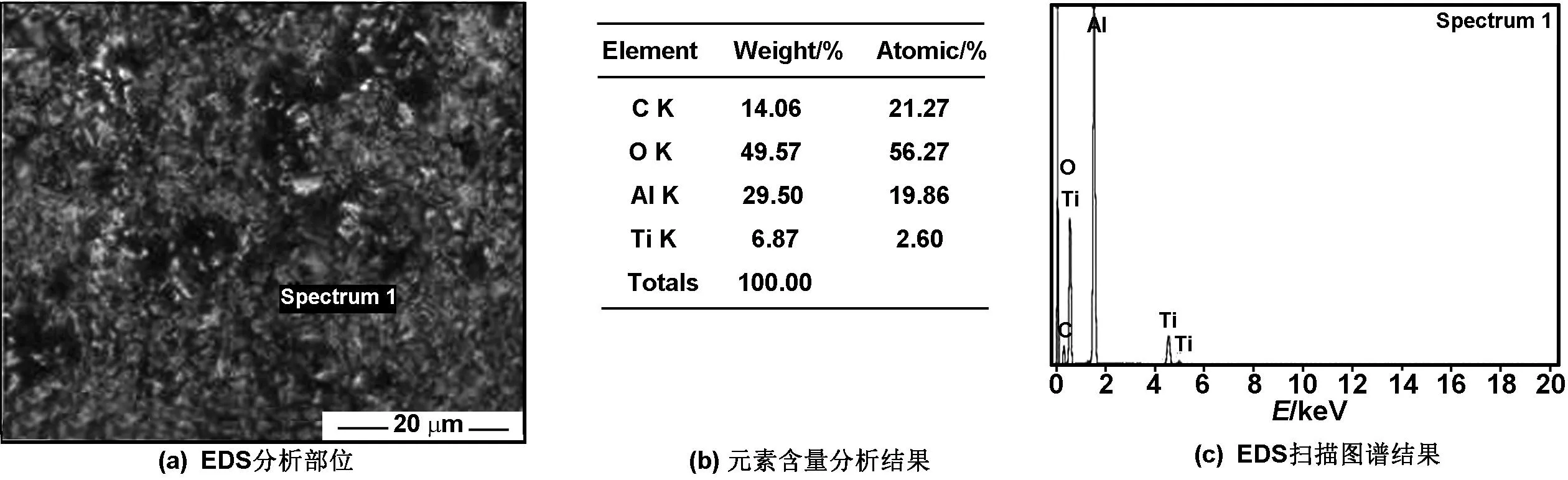

2.1陶瓷复膜热处理后形貌观察

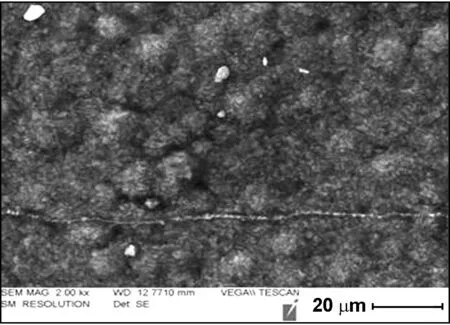

陶瓷复膜经热处理后,表面有深色变浅,且表面存在部分纹路。用扫描电子显微镜对陶瓷复膜热处理两组试样进行表面分析,如图1所示。陶瓷复膜表面组织致密,晶粒大小均匀,晶粒形状基本都是不规则的多边形颗粒状,平均晶粒尺度在1 μm左右,颗粒之间的结合比较牢固,具有很好的致密性,不存在晶间裂纹等缺陷,结合能谱成分分析,陶瓷复膜表面粒度大小均一的颗粒主要是Al2O3以及少量的TiC。

图1 陶瓷复膜热处理后的表面扫描电镜分析

2.2热处理对陶瓷复膜力学性能的影响

2.2.1抗拉强度

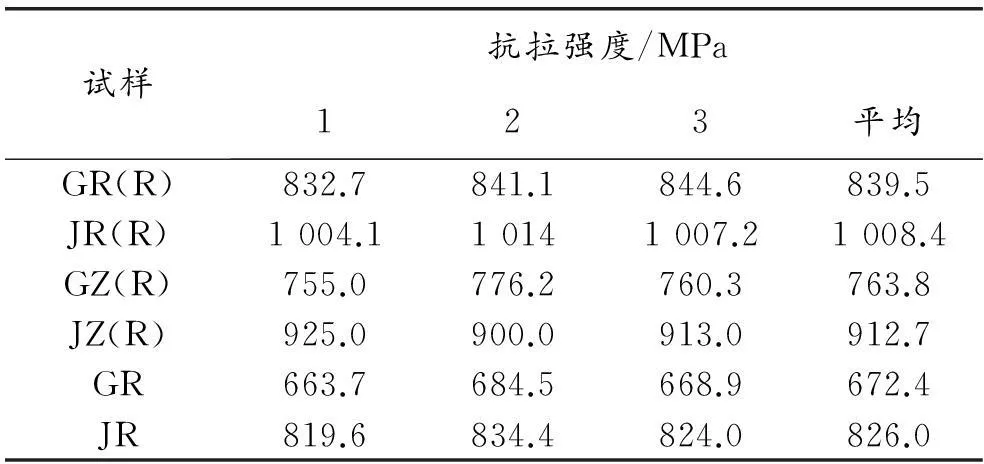

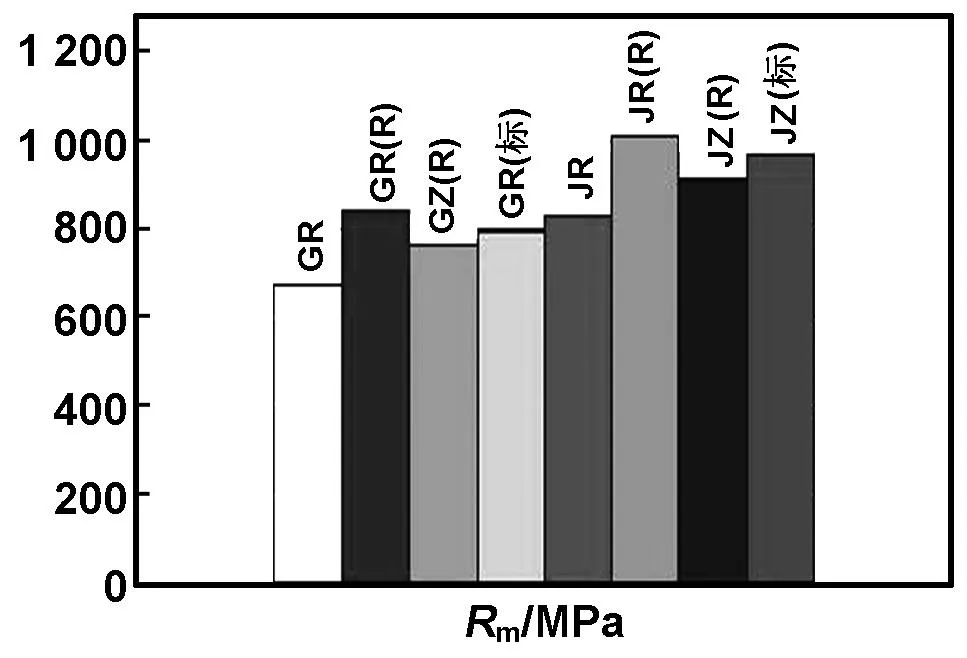

对两组热处理的陶瓷复膜试样进行拉伸试验,结果见表3和图2所示。

表3 试样的拉伸试验结果

注:钻杆生产抗拉强度性能指标:管体≥793 MPa,接头≥965 MPa。

从表3和图2可以看出,钻杆材料经过陶瓷覆膜后,GR、JR试样其抗拉强度不能满足钻杆的使用性能指标。因为钻杆材料在镀陶瓷复膜的过程中,加热温度较高,从而改变了基体的组织,影响了钻杆材料镀膜后的力学性能。因此镀膜后还必须进行适当的热处理,以提高材料的抗拉强度。陶瓷复膜后试样再经过热处理后,力学性能有较大的提高,特别是GR(R)、JR(R)经热处理后达到了使用性能,主要原因是覆膜后的调质热处理改善了高温镀膜对基体材料性能的不利影响,使得基体获得了均匀细小的回火索氏体组织。但GZ(R)、JZ(R)的抗拉强度却略低于使用性能的要求,这可能跟热处理工艺有关,还需进行调整。

图2热处理工艺对钻杆陶瓷复膜后拉伸性能的影响

Fig 2 The influence of heat treatment process on the tensile properties of samples after ceramic coating

2.2.2冲击韧性

对陶瓷复膜热处理试样进行冲击试验,结果如表4和5所示。由表4和5可知, JR(R)、GR(R)要比JZ(R)、GZ(R)的冲击韧性要高,且4组试样的冲击韧性都远远大于钻杆生产性能指标。韧性高的原因是:钻杆材料在镀陶瓷覆膜的过程中,加热温度较高,覆膜后基体和膜层内均会产生较大的残余热应力,而覆膜后的调质热处理能够改善膜层残余应力对冲击韧性的影响。同时,由于覆膜温度较高,相当于对基体材料进行正火热处理,此正火处理为覆膜后的调质热处理做了组织准备,使得覆膜后再经调质处理试样的基体可以获得均匀细小的回火索氏体组织,使得冲击韧性大大提高。

表4 钻杆接头材料试样的冲击功试验结果

注:钻杆接头生产性能指标平均值(J):≥65公;≥54母

表5 钻杆管体材料试样的冲击功试验结果

注:钻杆管体生产性能指标平均值(J):≥56。

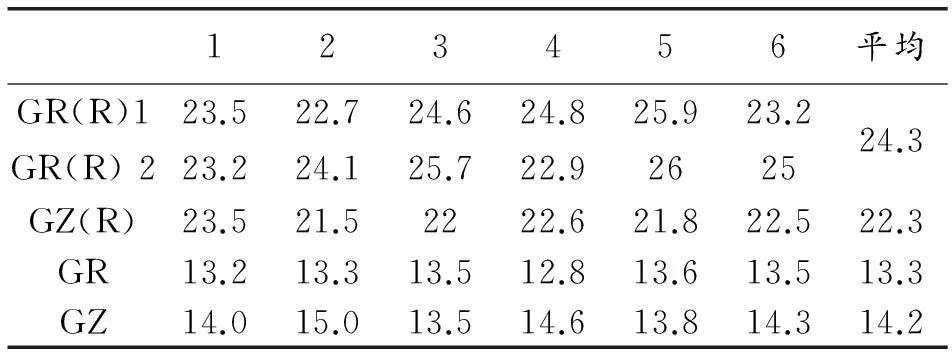

2.2.3硬度

对陶瓷复膜热处理的试样进行硬度测试,结果如表6和7所示。

表6钻杆接头试样的硬度(HRC)

Table 6 Hardness (HRC) results of drill joint material samples

123456平均JR(R)1JR(R)22727.126.126.628.729.828.1282727.127.228.327.6JZ(R)2424.823.523.824.024.524.1JR24.725.324.925.224.825.025.0JZ22.020.522.021.522.021.021.5

表7钻杆管体材料试样的硬度(HRC)

Table 7 Hardness (HRC) results of drill pipe material samples

123456平均GR(R)1GR(R)223.523.222.724.124.625.724.822.925.92623.22524.3GZ(R)23.521.52222.621.822.522.3GR13.213.313.512.813.613.513.3GZ14.015.013.514.613.814.314.2

由表6和7可知,试样JR(R)、GR(R)、GZ(R)、JZ(R)要比GR、JR、GZ、JZ试样的硬度明显提高,力学性能有所增加。这主要是因为经过复膜后的调制处理,基体材料组织发生了变化。另外,JR(R)试样的力学性能明显高于JR,这主要是由于陶瓷复膜时,试验温度较高,基体材料组织和性能发生了一定变化,强度硬度下降,韧性升高。镀膜后试样经调质热处理后,基体材料的组织发生了变化,综合力学性能有所提高,使得材料性能改变。但钻杆材料表面陶瓷复膜前,若进行正火处理,则试样的力学性能受到影响,性能有所下降。陶瓷复膜后的调质热处理有利于复膜后材料性能的提高。

通过硬度的分析,来研究钻杆材料表面金属陶瓷膜与基体之间的结合性能[13],试验所用的覆膜基体材料37CrMnMo和36CrMo的硬度值分别为303HB、20.3HRC,而所镀覆的硬质膜层硬度(>20 (K)HV)远大于基体材料,使得膜基临界载荷整体不是很高。因此,本文的膜层结合性能就直接受基体材料硬度的影响,基体硬度越大,膜基结合性能越好。由于不同的热处理工艺将对基体硬度产生不同程度的影响。据表6和7知,硬度值:JR(R)>JR>JZ(R)>JZ;GR(R)>GZ(R)>GZ>GR因此,JR(R)和GR(R)的膜基结合性能最好。由于不同的热处理工艺将使基体获得不同的组织,所以覆膜后的调质热处理JR(R)、 GR(R)能大大提高膜与基体之间的结合强度,而覆膜前基体的正火处理不利于膜基结合性能的提高,反而降低了膜基结合性能。

2.3热处理对陶瓷复膜耐磨性能的影响

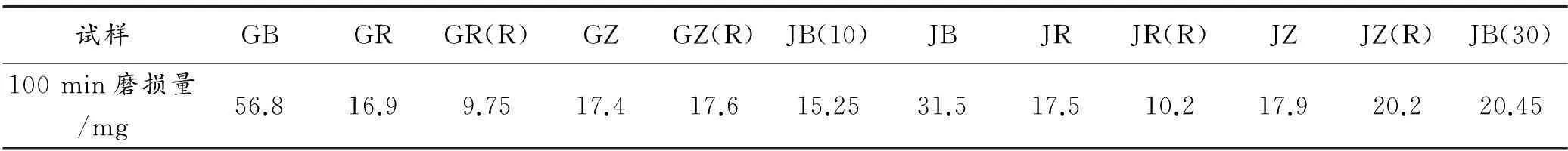

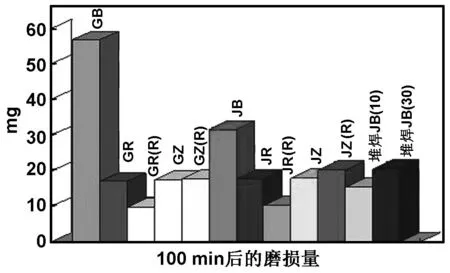

将试样在MLS-225型湿砂橡胶轮式磨损试验机上进行磨损实验,各试样100 min磨损量实验结果,如表8和图3所示,其中,GB、JB表示钻杆管体、接头调质后使用状态下的原样,是没有镀膜的试样;JB(10)、JB(30)为钻杆接头原样不镀膜,堆焊海隆1000和3000型耐磨带的试样。

表8 陶瓷复膜耐磨试验结果

2.3.1镀膜试样GR、JR与其热处理后试样GR(R)、JR(R)耐磨性能对比分析

由图3可知,GR(R)、JR(R) 试样的平均磨损量明显低于GR、JR,这主要是因为热处理后试样的组织为回火索氏体,其为铁素体基体内分布着碳化物(包括渗碳体)球粒的复合组织。此时的铁素体已基本无碳的过饱和度,碳化物也为稳定型碳化物,故磨损量大大减少,耐磨性能大大提高。

图3钻杆材料陶瓷复膜试样不同处理工艺的磨损量

Fig 3 Wear volume of drill pipe material ceramic membrane samples of different processing technique

2.3.2镀膜前正火处理(GZ、JZ)与其热处理后试样{GZ(R)、JZ(R)}耐磨性能对比分析

GZ、JZ试样的平均磨损量略低于GZ(R)、JZ(R),这主要是由于热处理后试样的表面有部分裂纹产生,如图4所示,影响了陶瓷复膜的耐磨性,从而导致其磨损量提高。这主要是由于陶瓷复膜热处理过程中的热膨胀、氧化等原因引起的。

图4 JZ(R)表面形貌

2.3.3GR(R)、JR(R)与GZ(R)、JZ(R)耐磨性能对比分析

由表8和图3可知, GR(R)、JR(R)试样的耐磨性比GZ(R)、JZ(R)好。这主要是由于钻杆的供货状态为调质态,镀膜前经过正火处理后在一定程度上消除了原调质处理作用,使基体组织发生了变化,在此情况下进行镀膜,它的耐磨性明显低于调质处理状态下覆膜层的耐磨性,体现了镀膜前基体的调质热处理对于提高复膜层耐磨性具有很大的影响作用。

2.3.4GR、GR(R)、JR、JR(R)、GZ、GZ(R)、JZ、JZ(R)与堆焊试样的耐磨性能对比分析

由表8可知, GR、GZ、JR、JZ的耐磨性略低于JB(10) 但高于JB(30),说明陶瓷复膜具有良好的耐磨性能。GZ(R)和JZ(R)的耐磨性低于JB(10) 但高于JB(30)。而GR(R)和JR(R) 的耐磨性明显优于JB(10)和JB(30),这说明钻杆材料表面陶瓷复膜后进行合适的热处理工艺,可以大大提高材料的耐磨性能,可以替代目前生产的耐磨带,满足其使用要求。钻杆经陶瓷复膜后,可以不进行耐磨带的堆焊,简化了钻杆的生产工艺,节约了成本,提高了经济效益。

3结论

(1)陶瓷复膜经热处理后,表面有深色变浅,表面有部分纹路,其成分为Al2O3以及少量的TiC。

(2)陶瓷复膜后试样再经过热处理后,抗拉强度有较大的提高,冲击韧性和硬度都有明显提高,试样{GR(R)、JR(R)}的综合力学性能和耐磨性能明显优于{GZ(R) 、JZ(R)}试样,能替代钻杆的耐磨带,满足钻杆的工况要求。

(3)GR(R)、JR(R)、GZ(R) 、JZ(R)试样的综合力学性能明显高于GR、JR、GZ、JZ,说明镀膜处理后经调质热处理试样的基体组织为回火索氏体,保证了钻杆材料经覆膜处理后,具有较好的综合力学性能。

(4)镀膜前基体的调质热处理对于提高复膜层耐磨性具有很大的影响作用。GZ(R)、JZ(R)试样在镀膜前经过正火处理后在一定程度上消除了原调质处理作用,使基体材料的组织发生了变化,在此情况下进行镀膜,它的耐磨性明显低于调质处理状态下覆膜层的耐磨性。

参考文献:

[1]Zhao Xiaogen, He Guoqiu, Zhang Rui. Friction and wear behavior of Cu/Ti3SiC2/C composites[J]. Journal of Functional Materials, 2012, 43(8):980-987.

赵小根,何国求,张蕊,等.铜钛硅碳石墨合金材料摩擦磨损性能研究[J].功能材料,2012,43(8):980-987.

[2]Ge Shirong, Wang Shibo. Wear behavior and wear debris distribution of UHMWPE against Si3N4ball in bi-directional sliding[J].Wear, 2003, 255(7-12): 1069-1075.

[3]Xu Chonghai, Wu Guangyong, Zhang Yonglian, et al. Study on the friction and wear properties of yttrium-stabilized zirconia based nanocomposite ceramic tool and die materials[J]. Advanced Materials Research, 2010,154: 1366-1370.

[4]Xu Jiang, Liu Linlin, Lu Xiaolin. High temperature friction and wear behaviour of sputter-deposited nanocrystalline (MoxCr1-x)5Si3films by a double cathode glow discharge technique[J]. Journal of Alloys and Compounds, 2011, 509(5): 2450-2460.

[5]Xiao Qidan, Lv Zhenlin, Yu Yuan. Friction and wear characteristics of Ti3SiC2by infiltration-sintering[J].Tribology, 2010, 30(4): 367-369.

肖琪聃,吕振林,于源.熔渗烧结Ti3SiC2陶瓷材料的摩擦磨损性能研究[J].摩擦学学报,2010,30(4):367-369.

[6]Zhang Jiasheng, Wu Lihua. Study on ceramic coating with steel base[J]. Journal of Hebei Institute of Technology, 2007, 29(2): 106-108.

张家生,吴丽华. 金属基陶瓷涂层的制备[J].河北理工学院学报,2007,29(2):106-108.

[7]Huang Bensheng, Li Hui, Liu Qingyou.Corrosion protection in oil and gas drilling engineering and a new method of protection[J]. Corrosion and Protection, 2009, 30(1): 53-55.

黄本生,李慧,刘清友,等.油气钻井工程中的腐蚀防护及一种新的防护方法[J].腐蚀与防护,2009,30(1):53-55.

[8]Li Hui, Huang Bensheng, Xue Qi. Ceramic films anti-corrosion technology used for downhole equipments in oil and gas fields[J].Natural Gas Industry, 2008, 28(4): 114-116.

李慧,黄本生,薛屺,等.陶瓷复膜抗腐蚀技术在井下工具防腐中的应用[J].天然气工业,2008,28(4):114-116.

[9]Huang Bensheng, Liu Ge. Friction and wear behavior of ceramic film on drill pipe joint[J]. Journal of Functional Materials, 2014, 45(09): 9043-9047.

黄本生,刘阁,等. 钻杆接头材料表面陶瓷复膜摩擦磨损行为[J]. 功能材料,2014,45(09):9043-9047.

[10]Xu Xingquan, Xue Qi. The research of ceramic membrane technology research on the sides of downhole tool material surface corrosion[J]. Journal of Oil and Gas Technology, 2009, 31(3): 339-342.

徐兴权,薛屺.井下工具材料表面抗腐蚀陶瓷复膜技术研究[J].石油天然气学报(江汉石油学院学报),2009,31(3):339-342.

[11]Deng X, Cleveland C, Chawla N, et al. Nanoindentation behavior of nanolayered metal-ceramic composites[J]. Journal of Materials Engineering and Performance, 2005, 14(4): 417-423.

[12]Sova A, Kosarev V F, Papyrin A, et al. Effect of ceramic particle velocity on cold spray deposition of metal-ceramic coatings[J]. Journal of Thermal Spray Technology, 2011, 20 (1-2): 285-291.

[13]Jiang Zhongying. Oil drill pipe joint surface metal ceramic membrane preparation and its performance research [D]. Chengdu: Southwest Petroleum University,2012.

江仲英. 石油钻杆接头材料表面金属陶瓷膜制备及其性能研究[D]. 成都:西南石油大学,2012.

Influence of different heat treatment on the properties of drill pipe material ceramic coating

HUANG Bensheng1,2, CHEN Xiang2,PENG Cheng3

(1. State Key Labaratory of Oil and Gas Reservoir Geology and Exploitation,Southwest Petroleum University, Chengdu 610500, China;2. School of Materials Science and Engineering,Southwest Petroleum University, Chengdu 610500, China;3. School of Mechanical Engineering, Yangtze Normal University, Chongqing 408003,China)

Abstract:In order to study the influence of different heat treatment on the properties of drill pipe material ceramic coating, the surface morphology and composition analysis of ceramic coating samples after heat treatment were investigated using scanning electron microscope and X-ray energy dispersive spectrum. And the MLS-225 type wet sand rubber wheel abrasion tester was used to analyze the wear resistance of samples. Combined with the analysis of mechanical properties of the ceramic coating sample, the best heat treatment process can be selected. The results show that: compared with samples {GZ(R),JZ(R)} with heat treatment process of normalized processing, ceramic coat processing and the tempering heat treatment, the samples {GR(R),JR(R)} with heat treatment process of ceramic coating processing and the tempering heat treatment have good comprehensive mechanical properties and wear resistance, GR(R) and JR(R) can replace the wear-resistant belt of the drill pipe and satisfy the requirement of the operation condition of the drill pipe. Quenched-tempered heat treatment has a great influence on the abrasion resistance of the compound film.

Key words:drill pipe; metal ceramic coating; tempering heat treatment; wear-resisting performance

DOI:10.3969/j.issn.1001-9731.2016.03.034

文献标识码:A

中图分类号:TQ174

作者简介:黄本生(1969-),男,安徽巢湖人,博士,教授,主要从事资源综合利用、材料表面工程研究。

基金项目:四川省高等学校油气田材料重点实验室资助项目(13YQT026);石油天然气装备教育部重点实验室(西南石油大学)资助项目(OGE201402-02)

文章编号:1001-9731(2016)03-03186-05

收到初稿日期:2015-02-05 收到修改稿日期:2015-07-30 通讯作者:陈想,E-mail:920427937@qq.com