极限工况下钻杆接头疲劳分析

2020-03-24郭王恒吴百川

□ 郭王恒 □ 吴百川

长江大学(武汉校区)石油工程学院 武汉 430100

1 钻杆受力分析

钻杆在钻井作业过程中,因井下环境复杂,失效事故时有发生,给油田开发带来了重大损失。常规钻杆失效的主要部位是钻杆公扣主台肩的螺纹位置,如图1所示。由于螺纹的几何形状导致应力集中效应,在复合交变应力作用下,靠近主台肩位置的螺纹容易产生疲劳裂纹,疲劳裂纹在循环应力和腐蚀作用下扩展,直至发生断裂[1]。

▲图1 常规钻杆失效位置

针对上述问题,油田作业采用双台肩钻杆,如图2所示,解决常规钻杆接头在常规采油井中抗扭性能不足、应力集中严重等问题。但是,对于超深井及大位移井,双台肩钻杆仍然存在钻杆接头位置磨损及断裂现象[2]。

应用有限元软件分别对高抗弯、高抗扭双台肩钻杆进行受力分析,分析结果如图3所示。高抗弯双台肩钻杆承受轴向拉力及弯矩,高抗扭双台肩钻杆承受轴向拉力及扭矩。通过受力分析,可以看出钻杆应力主要集中在接头处,高抗弯、高抗扭双台肩钻杆应力最大破坏点均在靠近主台肩螺纹位置,这与常规钻杆失效位置相同。因此,仍需要对高抗弯、高抗扭双台肩钻杆进行接头疲劳分析,通过预测极限工况下钻杆的疲劳周期,在钻杆发生破坏前进行报废或降级处理,降低井下安全风险[3]。

2 数学计算

以大位移井为例,钻井过程中,高抗弯双台肩钻杆在造斜段承受井口位置提拉工具施加的轴向拉力、顶驱施加的扭矩及井下造斜工具施加的弯矩。

▲图2 双台肩钻杆▲图3 双台肩钻杆受力分布

以超深井为例,钻井过程中,高抗扭双台肩钻杆在直井段承受井口位置提拉工具施加的轴向拉力和顶驱施加的扭矩。

2.1 最大轴向拉力

实际钻井作业中,井口位置提拉工具对钻杆施加的轴向拉力与钻杆及钻头自身重力构成一对平衡力,因此最大轴向拉力作用于井口位置。以3 000 m井深、外径127 mm双台肩钻杆、壁厚9.17 mm为例[4],双台肩钻杆在井口位置的最大轴向拉力F为全井段钻杆的重力。

(1)

kf=1-ρL/ρs

(2)

F=kfqL

(3)

式中:q为钻杆在空气中单位长度的重力,N/m;R1为钻杆外半径,m;R2为钻杆内半径,m;g为重力加速度,取9.8 N/kg;ρs为钻杆材料密度,取7 850 kg/m3;ρL为钻井液密度,取1 150 kg/m3;kf为浮力减轻因数;L为井深,m。

2.2 扭矩

在钻进过程中,整个钻杆都受扭矩作用,因此在钻杆各个横截面上都会产生剪应力。正常钻进时,双台肩钻杆所受的扭矩取决于转盘传送至双台肩钻杆的功率[5-6]。

W=Ws+Wb

(4)

式中:W为转盘传送至双台肩钻杆的功率,kW;Ws为钻杆空转所需的功率,kW;Wb为旋转钻头破碎岩石所需的功率,kW。

双台肩钻杆所受的扭矩M为:

M=9 549(Ws+Wb)/n

(5)

式中:n为双台肩钻杆的转速,r/min。

双台肩钻杆空转所需功率为:

Ws=4.6Cymdln×10-7

(6)

式中:ym为泥浆单位体积的重力,N/m3;d为钻杆外径,cm;l为钻杆长度,m;C为与井斜角有关的因数,直井时C为18.8×10-5,井斜角25°时C取48×10-5,井斜角15°时C取38.5×10-5,井斜角6°时C取38.5×10-5。

钻头破碎岩石所需功率为:

Wb=0.07 85PDn×10-3

(7)

式中:P为钻进压力,kN;D为钻头直径,cm。

2.3 弯矩

在大位移井工况下,高抗弯双台肩钻杆在造斜段位置处的拉力与轴向位移不重合,存在一个垂直于双台肩钻杆轴向拉力的分力Fx[7-8]。

Fx=Fsinα

(8)

式中,α为弯曲角度,(°)。

弯矩M为:

M=FxS

(9)

式中:S为高抗弯双台肩钻杆公扣的长度,m。

2.4 静力学安全因数

静力学安全因数E为:

E=σs/σ

(10)

式中:σ为数学计算所得应力,N;σs为不同材料的最大抗拉强度,通过材料力学查得,MPa。

3 接头疲劳分析

3.1 超深井工况

根据试验数据与工况载荷,选择各向同性弹塑性材料作为所用钻杆接头模型的材料。双台肩钻杆接头所用材料为37CrMnMoA,弹性模量为2.12×105MPa,泊松比为0.28,接触面间的摩擦因数为0.08[9-10]。

模拟7 000 m超深井工况下高抗扭双台肩钻杆接头的受力情况,如图4所示。由图4可以看出,高抗扭双台肩钻杆公扣主台肩处的最大应力值为817.97 MPa,常规钻杆对应处的最大应力值为892.14 MPa,最大应力值减小了8.3%,提高了钻井的安全性。

应用Ncode软件计算超深井工况下的疲劳寿命,钻杆的疲劳寿命与井深关系如图5所示。由图5可知,在钻进时,高抗扭双台肩钻杆相比常规钻杆,整体寿命显著提高。在7 000 m井深时,常规钻杆的疲劳寿命为2.93×105s,高抗扭双台肩钻杆的疲劳寿命为5.46×105s,高抗扭双台肩钻杆的疲劳寿命比常规钻杆的疲劳寿命延长86%。

▲图4 超深井工况接头受力分析

▲图5 超深井工况钻杆疲劳寿命与井深关系

在超深井工况下,除采用高抗扭双台肩钻杆外,还可以通过调节钻进压力和转速来延长疲劳寿命,从而提高安全性。

查阅塔里木地区部分油田的钻井参数[11],对于6 500~7000 m超深井,给定120 kN钻进压力,应用Matlab软件对数据进行整理,得到转速与超深井安全因数的关系,见表1。由表1可以看出,75~100 r/min转速时,安全因数较大;转速快于110 r/min后,安全因数持续减小。

基于塔里木地区6 550~7 000 m超深井钻进压力与转速数据,通过插值法拟合出安全因数曲面,得到转速与钻进压力对安全因数的双重影响,如图6所示。由图6可知,钻进压为105 kN~130 kN,转速在70~90 r/min范围内最为安全。

3.2 大位移井工况

根据常用造斜工具每30 m最大井斜角为10°的要求,模拟极限弯角情况下4 000 m井深处钻杆接头的受力情况,如图7所示。由图7可见,常规钻杆接头的最大应力值为757.75 MPa,高抗弯双台肩钻杆接头的最大应力值为692.96 MPa,最大应力值减小了8.6%。

表1 转速与超深井安全因数关系

▲图6 超深井工况安全因数曲面

▲图7 大位移井工况接头受力分析

大位移井工况下疲劳寿命与每30 m井斜角关系如图8所示。由图8可知,随着井斜角增大,弯矩不断增大,疲劳寿命逐渐降低。常规钻杆比高抗弯双台肩钻杆疲劳寿命低。在每30 m井斜角为10°时,常规钻杆疲劳寿命为8.72×105s,高抗弯双台肩钻杆疲劳寿命为6.56×106s,高抗弯双台肩钻杆疲劳寿命比常规钻杆疲劳寿命延长652%。

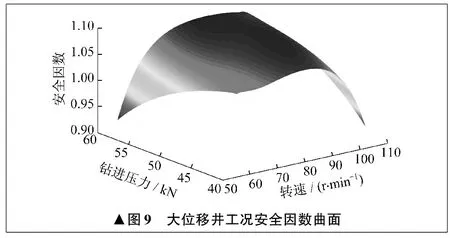

通过模拟大位移井4 000 m井深高抗弯双台肩钻杆的受力情况,将计算得到的应力值代入式(10),求出相应的安全因数,得到大位移井工况安全因数曲面,如图9所示。由图9可知,转速为80~95 r/min、钻进压力为50 kN~60 kN时,安全因数最大。由此可见,合理优化钻进压力和转速,可以提高安全因数,从而延长疲劳寿命。

▲图8 大位移井工况钻杆疲劳寿命与井斜角关系

4 结束语

通过模拟不同工况下高抗弯、高抗扭双台肩钻杆接头处的受力情况,为双台肩钻杆的设计提供了理论依据,同时分析了钻进过程中钻杆出现失效的原因。

▲图9 大位移井工况安全因数曲面

在超深井钻井作业时,高抗扭双台肩钻杆相比常规钻杆,疲劳寿命延长86%。根据不同地层岩性,适当改变转速与钻进压力,可以提高高抗扭双台肩钻杆的安全因数,延长其使用寿命。

在大位移井钻井作业时,每30 m井斜角为10°的情况下,高抗弯双台肩钻杆相比常规钻杆,最大应力值减小8.55%。随着井斜角增大,疲劳寿命呈阶梯状降低。适当改变转速,可以提高高抗弯双台肩钻杆的安全因数。