煤矿高冲击地压工况下高效螺旋钻杆的失效分析及改进

2018-05-15宋建锋王树盘

文/宋建锋 王树盘

高效螺旋钻杆是煤矿防冲作业中用于探水、探瓦斯及卸压孔作业的常用钻具之一。由于螺旋钻杆的加工制造比较简单,成本比较低廉,因而对于螺旋钻杆的研究分析工作比较少。然而,实际生产作业中,螺旋钻杆时常会由于卡钻等原因导致钻杆脱落丢失,或发生断裂等事故,使钻杆和钻头掉落煤层中不能取出,尤其对于1000m以上的深井作业,煤矿地压较大,塌孔和卡钻频繁,造成大量螺旋钻杆掉落煤层中,给煤矿企业带来巨大的经济损失。

基于上述现实状况,对于高效螺旋钻杆的强度及疲劳失效分析,有一定的现实意义。

一、结构分析

根据现场跟踪,在高效螺旋钻杆作业中造成钻杆丢失的原因通常有两种:一是高地压工况加上螺旋钻杆的高速旋转,导致钻杆之间的连接方式失效致使钻杆掉落;二是钻杆破坏导致的钻杆掉落,此为导致钻杆丢失的主要原因。

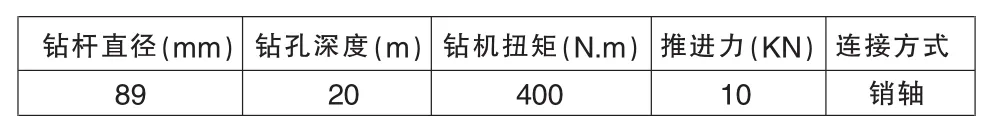

针对高效螺旋钻杆的实际工况,构造CAE分析模型:山东淄矿集团下属某煤矿在千米深井下用φ89高效螺旋钻杆配套气动钻机进行卸压孔作业,由于地压较大、煤层较硬造成高效螺旋钻杆频繁断裂。钻杆所承受外部主动载荷如表1所示。

表1 φ89高效螺旋钻杆作业参数

为了分析钻杆在实际作业中的受力情况,采用两根钻杆连接进行分析,以便模拟实际钻进作业中钻杆可能随机发生弯曲,按表1对主动钻杆施加外部载荷,构建模型,划分六面体单元178743个,计算节点306525个。为了计算疲劳寿命,按施加正反向循环载荷,模拟钻进过程中钻机正反转作业及停机起动。

二、分析结果分析

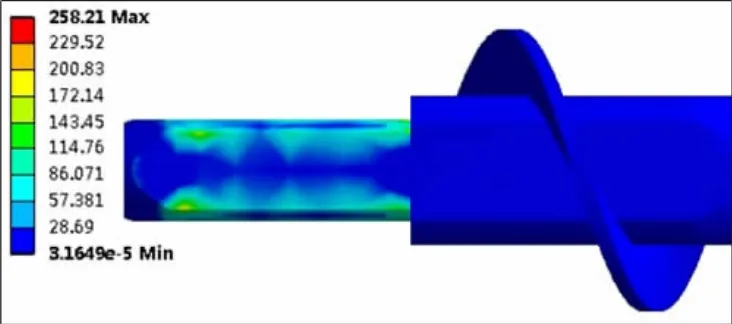

利用ANSYS进行强度及疲劳寿命分析,得到分析结果。如图1为钻杆外四方杆部受力所示,最大应力为170MPa左右,远低于材料的屈服极限930MPa,证明钻杆的静强度满足设计要求。

图1外四方杆应力分布云图

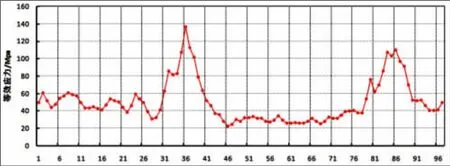

鉴于实际作业中钻杆连接处的横销孔容易发生破坏,提取其周圈应力分布曲线如图2所示。

图2钻杆连接横销孔周圈应力分析等效应力/Mpa

由图2可以看出:作业过程中钻杆连接处横销孔周圈存在应力集中区域,应力值达到140MPa,虽然低于材料屈服强度,但极有可能存在疲劳破坏的问题,按分析结果提取相同部位的疲劳寿命曲线如图3所示。

可以发现钻杆横销孔周圈应力集中部位存在疲劳问题,即图3中所示两个寿命的低点。高地压工况作业时,如果出现煤粉塌孔卡钻等状况,在反复正反转时以及撤钻钻进时会造成钻杆连接处横销孔的疲劳破坏,从而出现断裂情形。

图3钻杆连接横销孔周圈疲劳寿命疲劳寿命

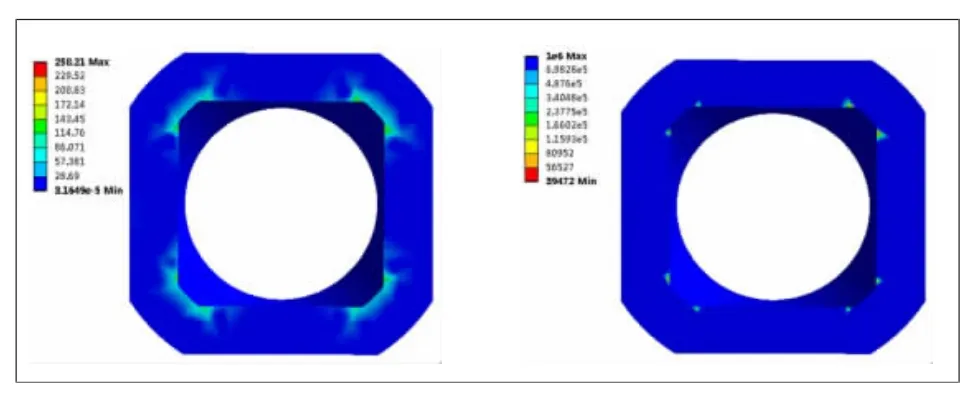

图4四方杆热冲内四方处应力及疲劳寿命状况

由于在高地压工况下,外四方杆与钻杆芯的热冲连接处也比较容易频繁出现松动从而导致钻杆报废。因此对连接处的内四方面进行应力与疲劳分析。如图4所示为该部位的等效应力云图与疲劳寿命云图。可以看出内外四方在传递扭矩过程中,内四方棱边处(四角位置)应力明显较大,钻机全负荷运转时可以使该处应力达到170MPa左右,如遇高地压塌孔卡钻无法钻进时,容易引起该处因疲劳导致松动。

由以上分析结果可以得出:传统连接方式的横销孔处确实存在应力疲劳;热冲内四方工艺不适用于高地压及容易卡钻需反复正反转工况。

三、改进分析

针对实际工况及上述分析,对现有热冲四方钻杆进行改进,采用摩擦焊接及六方连接取代传统的热冲内四方工艺以设计专门适应于高地压工况的高效螺旋钻杆。同样对其建立CAE分析模型,配套钻机扭矩不变,以便与传统工艺进行对比分析。

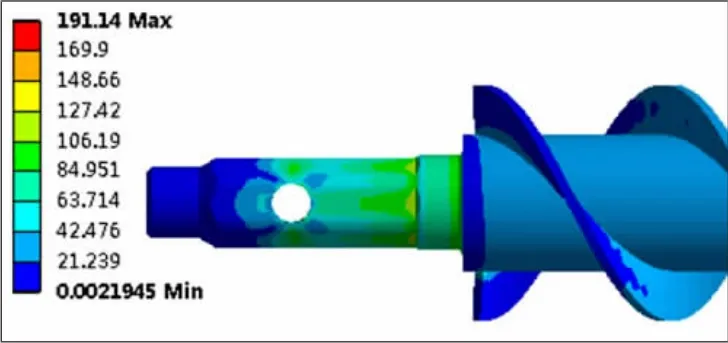

如图5所示,六方面最大应力为130MPa左右,相对于热冲外四方的170MPa有较大幅度降低,证明六方传递扭矩的受力性能较四方优越。

改进后钻杆同样采用销轴连接传递扭矩,但由于六方传递扭矩的均匀性,可以发现,改进后横销孔周圈应力集中在20~80MPa之间,且分布较均匀无应力集中现象(如图6),而改进前的横销孔周圈应力最大可达到前述的140MPa,且波动范围较大,容易产生循环载荷下的应力疲劳。

图5改进后钻杆外六方处应力分布

图6改进前后横销孔周圈应力对比等效应力/Mpa

分别提取改进前后钻杆容易产生疲劳破坏的位置疲劳寿命样本点如表2所示。

表2改进前后疲劳寿命样本点对比

对上表进行分析可以发现:同等工况下,样本点六方摩擦焊钻杆疲劳寿命为热冲四方钻杆的1.4~6.1倍,以最低疲劳寿命为例,六方钻杆最低处为170310,四方杆最低处为57589,六方钻杆疲劳寿命为四方钻杆的3倍左右,疲劳寿命大幅度提高。

四、结论

通过对高地压工况下高效螺旋钻杆作业的实际跟踪,结合分析软件对传统热冲加工的高效螺旋钻杆进行疲劳及强度分析,并对传统钻杆工艺进行了改进,通过分析改进前后钻杆的疲劳寿命和强度,可知改进之后钻杆的寿命有较大提升,为钻杆的设计和改进提供了参考意义。