赛络纺粗纱断纱在线检测

2016-05-24刘基宏

李 强, 杨 艺, 刘基宏, 高 娜

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

赛络纺粗纱断纱在线检测

李 强, 杨 艺, 刘基宏, 高 娜

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

为解决赛络纺生产过程中粗纱断纱难以及时发现的问题,利用光电转换原理检测粗纱断纱前后纱线经过检测头所形成的方波信号,对方波信号宽度值变化特点进行横向与纵向对比。结果发现,粗纱断纱前后二者数值差异明显,由此可判断是否存在粗纱断纱现象,在FA507B细纱机上纺制线密度为29.2 tex的精梳纯棉赛络纱进行验证。研究结果表明:考虑纱线粗细、表面毛羽、气圈形态变化等因素的影响,当赛络纺粗纱断纱后,单个方波的宽度较断股前增加0.3~0.4倍,通过此变化可间接判断赛络纺粗纱断纱情况,为后续开发赛络纺粗纱断纱检测装置提供理论依据。

赛络纺; 粗纱断纱; 气圈; 方波; 在线检测

赛络纺是采用双根或多根粗纱以一定间距平行喂入,在平衡状态下经共同牵伸区牵伸,最后在同一锭子上加捻成纱的新型环锭纺纱形式[1-2]。由于赛络纱成纱结构特殊,同时具有股线和单纱的优点,用其织成的织物布面毛羽少,硬挺度好,因而受到用户青睐[3]。但赛络纺存在一个很大的问题,即在纺纱过程中,单根粗纱发生断裂而不能被及时发现,易出现“跑单纱”现象,从而导致最终成纱中出现大量的长细节,成纱质量差,给企业造成较大的经济损失,因此,避免赛络纺生产过程中“跑单纱”现象已成为该技术发展过程中必须解决的问题[4]。

目前国际上使用较多的是由澳大利亚CSIRO研究机构研发的赛络纺打断装置,但由于其价格昂贵,国内仅少数厂家引进了此装置[5]。中国科学院力学研究所于1988—1997年开发改进了一种国产新型赛络纺打断装置,通过检测粗纱断纱后受力变化判别赛络纺粗纱是否断纱,此装置缺点是当纺不同纱线线密度时需改变设定受力,操作繁琐且灵敏度较低,有时1根单纱发生断头后,未断纱条产生的横向力拨不动倒块,故存在一定的漏切和误切现象,打断成功率较低[6-7]。本文通过光电式检测装置采集赛络纺粗纱断纱后气圈颈部信号波形,并通过波形的变化判别赛络纺粗纱是否存在断纱。

1 断纱检查原理

利用示波器可将纺纱过程中气圈波形信号转化成示波器方波信号的原理,示波器上每1个周期的方波信号即为纱线纺纱过程中,纱线经过检测头反射给光敏三极管的一次遮挡信号[8],故1个周期内方波的宽度即为纱线经过检测头遮挡光路的时间,分析方波宽度值的变化即为分析纱线遮挡光路时间的变化。

纺纱过程中,当赛络纺1根粗纱断纱后,所纺纱线的粗细、表面毛羽、气圈形态等发生变化。利用光电式检测探头检测赛络纺纱过程中粗纱断纱前后纱线经过检测探头前方所形成的方波信号宽度的变化,即可判断是否存在有粗纱断纱现象。

2 实验方案

2.1 检测装置

赛络纺纱过程中,将检测探头安装在叶子板下方,并将其与示波器相连。实验用检测探头由红外发光管、光敏三极管、滤波电容、放大器、阈值比较器构成,检测装置采用5 V电压供电,低电压供电安全可靠[9]。检测时由红外发光管持续发出红外光,红外光经高速旋转的细纱反射后,被光敏三极管吸收,光敏三极管通过1个外接的TDS2024c示波器记录并显示方波信号。

纱线每回转1次,反射给光敏三极管1次遮挡信号,示波器上就会出现一个方波周期,故可在示波器上直接观测到外界条件变化带来的气圈波形变化,检测流程如图1所示。

2.2 实验装置

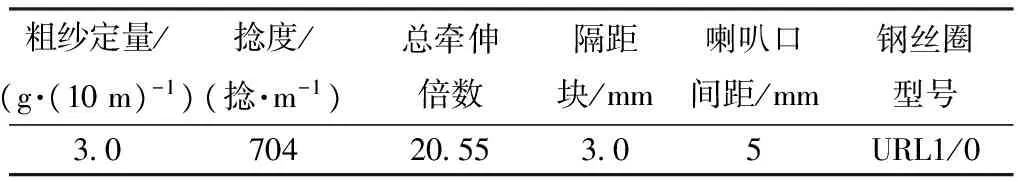

在经改造后加装有双喇叭口粗纱喂入装置的FA507B多功能花式细纱机上进行赛络纺粗纱断纱实验,选用精梳纯棉粗纱纺制29.2 tex的赛络纱,实验室温湿度分别保持25 ℃、65%。具体纺纱工艺参数见表1所示。

表1 纺纱工艺参数Tab.1 Spinning process parameters

3 实验结果与讨论

3.1 方波信号测试结果

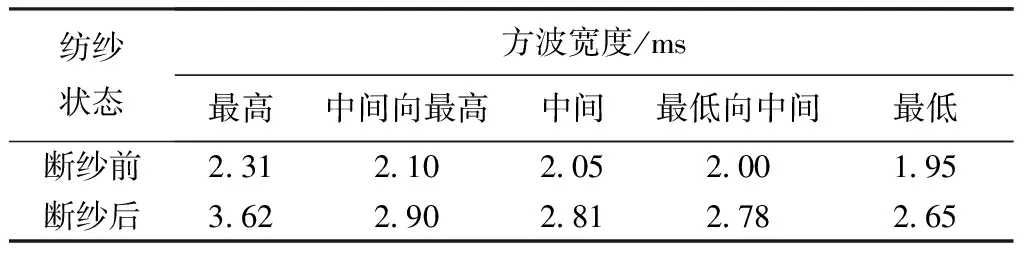

实验纺制29.2 tex赛络纱,在粗纱断纱前后2种不同纺纱状态下对钢领板所处不同位置时进行波宽检测,二者除进入牵伸区的粗纱根数不同,其他工艺参数保持一致。实验数据如表2所示。

表2 钢领板所处不同位置时方波宽度Tab.2 Square wave width at different positions of steel collar plate

由表2中数据分析可知,当钢领板运动到最高位置时,赛络纺粗纱断纱前与断纱后方波信号差别最明显,即一个周期的方波宽度最宽,纱线通过检测头的时间最长。进一步处理表2中数据,得到29.2 tex赛络纱粗纱断纱前后方波信号对比如图2所示。

分析图表可得,当赛络纺粗纱断纱后,一个方波周期较断纱前变大,约增加0.3~0.4倍,且断股后1个方波最小周期亦大于断股前任意时刻方波周期,从而可设定光电式检测赛络纺粗纱断纱气圈方波信号阈值。

3.2 影响因素分析

3.2.1 直径变化分析

赛络纺1根粗纱断纱后所纺纱线与正常纺赛络纱外观结构存在差异,本文利用显微镜观测29.2tex赛络纱粗纱断纱前后成纱形态[10],如图3所示。图中左为断纱前所纺纱线,右为断纱后所纺纱线,所用显微镜放大倍数400倍。

纱线理论直径为

(1)

当喂入粗纱出现1根断纱时,断纱前后的直径关系为:

(2)

式中:Nt为细纱线密度,tex;δy为细纱体积密度,g/cm3;d1、d2分别为断纱前、后纱线的直径。

但实验测得29.2tex精梳纯棉赛络纱实际外观直径为0.235mm,当1根粗纱断纱后,所纺纱线外观直径变为0.217mm,故由实验数据可知,实际测得赛络纺在2种状态下所纺细纱外观直径相差不大,变化远远小于理论值。

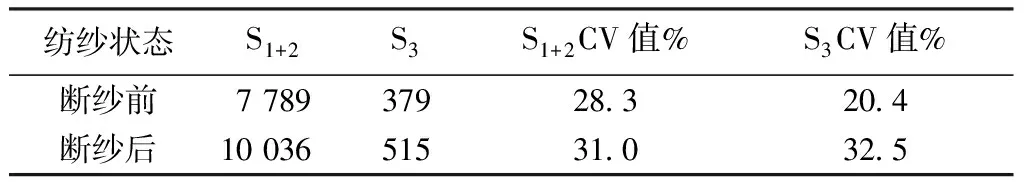

为分析其原因,本文对粗纱断纱前后纱线毛羽指标进行了测试,结果如表3所示。

表3 粗纱断纱前后毛羽测试Tab.3 Hairiness test before and after roving breakage

表中:S1+2为10 m内1 mm、2 mm毛羽根数;S3为10 m内3 mm毛羽根数。由实验数据可知,赛络纺粗纱断纱后所纺纱线毛羽明显增多[11]。故实际纺纱过程中,由于赛络纺单根粗纱断纱后毛羽增多,则在毛羽的影响下,粗纱断纱前后外观直径比例相应减小,所以仅考虑纱线外观直径对检测探头光路遮挡的影响,2种状态下成纱经过检测探头的时间相接近。

3.2.2 气圈形态变化分析

根据纱线理论直径计算公式可知,粗纱断纱后,单根粗纱成纱变轻,此时钢丝圈质量相对所纺纱线偏重,钢丝圈质量变大,纱线张力就加大,气圈形态越紧缩,气圈半径较正常赛络纺气圈半径变小[12]。

当赛络纺出现1根粗纱断纱时,其他纺纱条件保持不变,原有钢丝圈相对断纱后成纱质量偏重,气圈形态会发生变化。一方面,纱条离心力和纱管承受的张力达到的平衡被破坏,气圈形态显著偏离正常气圈的工作范围,气圈形态趋于锥形平直状,半径变小;另一方面,断纱后,纱线张力明显增大,气圈受到较大的控制,缺少一定的弹性,不易膨胀而扩大,形态比较紧缩,气圈凸形变小,即气圈半径变小。建立气圈波形示意图如图4所示。

图中r1为粗纱断纱前正常赛络纺时检测头检测位置水平面气圈半径,D1为对应弧长;r2为单根粗纱断纱后检测头检测位置水平面气圈半径,D2为对应弧长。

综合上述因素:由r1、r2关系可知,赛络纺粗纱断纱后气圈半径r2明显小于r1,而气圈经过检测头某点时的线速度v=wr,由于赛络纺粗纱断纱后锭速不变,故ω不变,所以得出粗纱断纱后气圈经过检测头某点时的线速度关系为:

(8)

(9)

即理论推导出赛络纺粗纱断纱后1个方波周期值大于断纱前1个方波周期值,且上述理论及计算结果适用于所有纱线线密度。

4 结 论

通过实验论证,赛络纺纱过程中,当1根粗纱断纱后,成纱毛羽增多,由于毛羽的影响,2种状态下所纺细纱外观直径相差不大,气圈半径变小。通过光电式检测探头检测赛络纺过程中粗纱断纱前后纱线经过检测头前方所形成的方波信号宽度的变化,可判断是否存在粗纱断纱现象。研究结果表明,考虑纱线粗细、表面毛羽、气圈形态变化等因素的影响,当赛络纺粗纱断纱后,单个方波的宽度较断纱前增加0.3~0.4倍。依此规律可准确监测到赛络纺技术纺纱过程出现的粗纱断纱现象,为后续设计自动化赛络纺粗纱断纱检测装置提供了理论依据。

FZXB

[1] 郁崇文. 新型纺纱技术的发展[J]. 棉纺织技术, 2003, 31(1): 9-12. YU Chongwen. Development of advanced spinning technologies[J]. Cotton Textile Technology, 2003, 31(1): 9-12.

[2] 吴绥菊, 季晓雷, 钱庆雨. 赛络纺棉/氨纶包芯纱工艺探讨[J]. 纺织学报, 2006, 27(3): 80-82. WU Suiju, JI Xiaolei, QIAN Qingyu. Discussion of siro cotton/spandex core-spun yarn process [J]. Journal of Textile Research, 2006, 27(3): 80-82.

[3] 侯秀良, 刘启国, 朱宝瑜. 赛络纺纱成纱机理探讨 [J]. 毛纺科技, 2000(1): 34-38. HOU Xiuliang, LIU Qiguo, ZHU Baoyu. Discussion on the mechanism of sirospun yarn[J]. Wool Textile Journal, 2000(1): 34-38.

[4] 辛宝轩, 孟颖, 荆建成. 对赛络纺打断器设计原理的探讨[J]. 天津纺织工学院学报, 1995, 14(4): 34-38. XIN Baoxuan, MENG Ying, JING Jiancheng. The study of designing priciple for the sirospun′s single yarn cut-ting[J]. Journal of the Tianjin Institute of Textile Science and Technology, 1995, 14(4): 34-38.

[5] 顾志平. 国产新型赛络纺纱打断器原理及应用[J]. 毛纺科技, 1998 (3): 52-55. GU Zhiping. The principle and application of domestic new type siro-spun interrupt[J]. Wool Textile Journal, 1998 (3): 52-55.

[6] 夏生杰. 全新概念赛络纺打断器[J]. 纺织学报, 1995, 16(4): 21-23. XIA Shengjie. New concept siro spinning interrupt[J]. Journal of Textile Research, 1995, 16(4): 21-23.

[7] CHATTOPADHYAY R, RAINA M. Fibre breakage during drafting on ring frame[J]. Journal of the Textile Institute, 2013, 104(12):1353-1358.

[8] 宋晓亮. 环锭纺细纱断纱在线监测[D]. 无锡: 江南大学, 2014:1-21. SONG Xiaoliang. On-line detecting on yarn breaking of ring spun[D]. Wuxi: Jiangnan University, 2014:1-21.

[9] 宋晓亮, 刘建立, 徐阳, 等. 光电式环锭断纱在线检测系统[J]. 纺织学报, 2014, 35(8): 94-98. SONG Xiaoliang, LIU Jianli, XU Yang, et al. On-line detecting system based on optoelectronic technology for ring spun-yarn breakage[J]. Journal of Textile Research, 2014, 35(8): 94-98.

[10] 袁汝旺, 蒋秀明, 周国庆, 等. 基于线性阵列的纱线直径与毛羽测量方法[J]. 纺织学报, 2013, 34(8): 132-137. YUAN Ruwang, JIANG Xiumng, ZHOU Guoqing, et al. The measurement method of yarn hairiness and diameter based on the linear array [J]. Journal of Textile Research, 2013, 34(8): 132-137.

[11] 霍亮, 马崇启. 基于几何模型的赛络纱与环锭纱毛羽分析[J]. 天津工业大学学报, 2008, 27 (4): 22-24. HUO Liang, MA Chongqi. Analysis of the siro spun yarn and ring spun yarn hairiness based on the geometrical model[J]. Journal of Tianjin Polytechnic University, 2008, 27 (4): 22-24.

[12] 刘敬资. 基于气圈形态与纱线张力的环锭纺理论研究[D]. 苏州: 苏州大学, 2008:1-20. LIU Jingzi. The research of ring spinning theory based on balloon shape and yarn tension[D]. Suzhou: Soochow University, 2008: 1-20.

欢迎订阅《针织工业》

《针织工业》是国家新闻出版广电总局批准的国内外公开发行的针织专业科技期刊,创刊于1973年,由天津市针织技术研究所、中国纺织信息中心联合主办,由全国针织科技信息中心出版发行。

《针织工业》主要栏目为针织技术、针织原料、印染技术、制衣技术、检测与标准、行业之窗等。《针织工业》技术性强、信息量大、知名度高、发行覆盖面广。

《针织工业》为月刊,大16开,全部进口铜版纸精印,国内外公开发行。国际标准刊号ISSN 1000-4033,国内统一刊号CN 12-1119/TS,广告经营许可证号1201044000113。邮发代号6-24,国内定价15元/期,全年12期,共计180元(含邮费)。读者可在当地邮局订阅,亦可向编辑部直接订阅。

地址:天津市南开区鹊桥路25号 《针织工业》编辑部 300193

电话:022-27382711(编辑部) 022-27385020(市场部) 022-27492725(新媒体部)

E-mail:zzgy1973@163.com(编辑部) zzgyggb@163.com(市场部) zzgyxmt@163.com(新媒体部)

网站:www.knittingpub.com(针织工业) www.imaoshan.com(毛衫纵横)

网店:http://zhenzhishuwu.taobao.com

Online detection of roving strand broken in siro-spinning

LI Qiang, YANG Yi, LIU Jihong, GAO Na

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

To solve the problem that roving strand broken of siro-spinning is difficult to be discovered in time during the process of production, the square wave signal is checked in this paper by using the principle of photoelectric detection, which is caused by the yarn running the front of detection probe before and after roving strand breaking. A clearly difference exists between each wave signal width values before and after the roving strand breaking by the transverse and longitudinal comparison to change features of each wave signal width values, which can be used to judge whether a roving break phenomenon occurs. In this paper, experiments spinning the fineness of 29.2 tex combed cotton siro-spinning yarn were carried out on the FA507B spinning frame to validate the conclusion. The results showed that considering the influence of such factors as the yarn thickness, surface hairiness, change of balloon shape, the width of a single square wave increased by 0.3-0.4 times after roving strand is broken. The case of siro-spinning roving strand breaking can be indirectly judged by this change, thus it can provide theory basis for subsequent development of siro-spinning roving break stocks detection device.

siro-spinning; roving strand breaking; balloon; square wave; online detection

2015-08-13

2016-06-12

中央高校基本科研业务费专项资金资助(JUSRP51417B);江苏高校优势学科建设工程资助项目(PAPD)

李强(1989—),男,硕士生。主要从事纺纱新技术的研究。刘基宏,通信作者,E-mail: liujihongtex@hotmail.com。

10.13475/j.fzxb.20150802305

TS 111.9

A