棉/涤皮芯结构粗纱参数对其细纱结构与性能的影响

2022-07-16郭明瑞顾银华高卫东

郭明瑞,顾银华,高卫东

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

原料是决定纱线性能与外观的根本,而纱线结构为其性能和外观提供可变空间,探究新型结构纱线是纺纱领域研究工作的永恒主题。其中包芯纱以其独特的结构和优异的性能被广泛地应用,品种层出不穷,现有包芯纱大都是以长丝为芯,外包短纤维纺制而成,形成皮芯结构[1-3]。短纤维环锭纺纱成纱过程存在纤维转移,根据转移规律可以分为2类:纤维几何转移机制和纤维张力转移机制。纤维几何转移机制认为,加捻三角区的存在使前罗拉钳口输出须条中纤维位置影响其在纱线中径向分布,该机制主要是基于带状纤维须条加捻,位于须条中间的纤维趋向于分布在纱体中心[4];纤维张力转移机制主要是通过成纱中纤维路径和纤维原料分析其张力变化,再由张力变化作用使其位置变化,同时,早期研究结果表明:较长纤维会优先向纱内转移,粗纤维会较多地趋向纱的外层,初始模量较大的纤维趋向于内层,圆形截面纤维易挤入纱线内层[5]。借助上述纤维转移机制使得调控异质混纺短纤纱结构成为可能。开发短纤包覆短纤的皮芯结构纱,可以充分利用异质纤维性能优势实现互补,提高纱线性能,改善织物风格。早期开发的涤/棉皮芯结构纱是为了弥补棉帆布力学性能缺陷,涤纶芯纱在潮湿环境下可表现出耐水洗性、抗收缩性等良好性能[6]。目前,针对短纤维皮芯结构纱的研究仍不够深入,其中包括棉/涤短纤包芯纱[7-9]和棉/棉短纤包芯纱[10]。

基于扁平须条加捻成纱的纤维几何转移机制,可构造特定芯纤维与鞘纤维相对位置的复合须条,优化皮芯结构粗纱的结构,并间接改善皮芯结构细纱结构,充分发挥棉/涤异质原料以皮芯结构分布于纱体中的优势,使得纱线具有表观棉纱效果与类似涤棉混纺纱的物理性能特点。为此,本文探究皮芯粗纱的纺纱工艺、粗纱定量、粗纱捻度,以及芯纤维含量等因素对皮芯结构细纱包覆效果与性能的影响,实现对棉/涤皮芯结构短纤纱的结构优化,为纺纱生产提供理论与实践指导。

1 纺纱方法与实验方案

1.1 纺纱方法

本文采用粗纱—细纱两步法纺制皮芯结构短纤纱。通过将粗纱机后区集束器替换为上表面横向中心位置带孔的喇叭口,将棉条正常穿过喇叭口,上表面的孔中穿入涤纶粗纱,使得涤纶粗纱与棉条以上下层叠加形式经过牵伸区,输出加捻成棉/涤皮芯结构粗纱,再将棉/涤皮芯结构粗纱经过环锭纺细纱机纺制成皮芯结构细纱。

1.2 实验材料与仪器

本文选用黑色棉纤维作为鞘纤维,白色涤纶作为芯纤维。选用定量为16 g/(5 m)的黑色精梳棉条,黑色棉纤维主要质量指标见表1;定量为 18 g/(5 m) 的涤纶条为原料,涤纶规格为1.33 dtex×38 mm,根据棉/涤皮芯粗纱中涤纶含量为15%、20%和25%,预先纺制定量为5.65、8.00和10.67 g/(10 m) 的涤纶粗纱,粗纱特克斯制捻系数为70,用于纺制棉/涤皮芯粗纱。文中所纺各品种细纱特克斯制捻系数均为350。

表1 棉纤维质量指标Tab.1 Cotton fiber quality index

本文首先以表2所示实验方案Ⅰ优选皮芯粗纱制备过程中前罗拉钳口输出粗纱须条,粗纱须条的加捻区宽度通过粗纱机加装前区集束器和未加装前区集束器实现,如图1所示。

表2 实验方案ITab.2 Experimental scheme I

表3 实验方案IITab.3 Experimental scheme II

表4 实验方案IIITab.4 Experimental scheme III

图1 皮芯粗纱工艺Fig.1 Roving process.(a) With front buncher;(b) Without front buncher

实验方案Ⅱ与方案Ⅲ在实验方案Ⅰ优选后的条件下进行,纺皮芯粗纱时粗纱工艺采用图1(b)中方式取消前区集束器。

实验设备:THC2015型粗纱机,常州市同和纺织机械制造有限公司,纺纱锭速为600 r/min;FA507B型环锭细纱机,无锡第七纺织机械有限公司,纺纱锭速为12 000 r/min。

1.3 性能测试

拉伸断裂性能:YG063型全自动单纱强力仪,苏州长风纺织机电科技有限公司,参照标准GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,试样夹距为500 mm,取样间隔为500 mm,拉伸速度为500 mm/min,预加张力为0.5 cN,每管纱测试20次取平均值。

条干CVm值:USTER TESTER 5型条干均匀度测试仪,瑞士乌斯特公司,测试速度为400 m/min,测试长度为400 m,每个品种测试10管取平均值。

毛羽指标:ZWEIGLE HL400型纱线毛羽仪,瑞士乌斯特公司,测试长度为100 m,每个品种测试 10管取平均值。

2 结果与讨论

2.1 基于图像方法的纱线结构分析

2.1.1 细纱表面皮芯纤维分布比例测量方法

传统研究涤/棉混纺纱结构和定量的方法主要是切片观察[11]和化学法[12],此类方法对定量研究组分纤维在棉/涤皮芯结构短纤纱的表面分布具有明显的局限性。本文基于计算机图像处理技术,对棉/涤皮芯结构短纤纱表面皮芯纤维的分布情况进行表征。采用数码相机系统(大恒MER-132-30GM黑白工业相机、COMPUTAR MLM3X-MP镜头、COSMICAR X2 TV EXTENDER增倍镜)采集纱线,通过GalaxyView软件控制相机的曝光时间、图像采集帧率等参数。经过反复试验,固定光源亮度,确定相机曝光时间为 100 μs,相机分辨率为1 292像素×964像素,采样图片所对应的实物尺寸为 3.9 mm×2.9 mm,此时选取纱线运行速率为 3.36 m/min,为满足连续拍摄图片之间无重叠区域,相机拍摄帧率设置为14.3帧/s。对图像中纱体部分进行截取获得部分纱体图像(30行像素点),如图2所示。

图2 棉/涤皮芯结构短纤纱原图Fig.2 Original picture of cotton/polyester sheath-core spun yarn

采用MatLab软件处理纱线图像,先选取不同的灰度值对一张具有代表性的图片进行二值化,遍历不同灰度值作为阈值对纱线图像进行分割,通过人工比对所获得阈值分割图像与原图像,选取最优阈值(灰度值90),阈值分割图像如图3所示。可认为灰度值大于阈值的像素点为纱线表面白色涤纶,灰度值小于阈值的像素点为纱线表面黑色棉纤维,计算出芯纤维外露比例。纱线样品测试长度为100 m。

图3 棉/涤皮芯结构短纤纱二值化图Fig.3 Binarization diagram of cotton/polyester sheath-core spun yarn

2.1.2 皮芯粗纱芯纤维束偏心度表征

本文采用两步法纺制皮芯结构细纱,其中,皮芯结构粗纱中芯/鞘纤维在粗纱横截面中的分布对最终细纱的影响需要进行探究。皮芯结构粗纱横截面形貌如图4所示,采用偏心度来表征芯纤维束在粗纱中的偏心程度,偏心度计算公式为

图4 皮芯结构粗纱横截面Fig.4 Cross section of sheath-core roving

式中:γ为偏心度,%;R0为芯纤维束外接圆圆心与粗纱外接圆圆心的距离,mm;R1为粗纱外接圆半径,mm。

本文中偏心度的测试方法如下:首先用捻度仪对皮芯结构粗纱再加捻,获取纤维排列紧密、截面接近圆形的高捻粗纱,用火棉胶浸透该粗纱使其固化,待干燥硬化后,用刀片均匀切取粗纱截面切片,在数码显微镜下观察截面形态,并得到清晰的纱线截面图像,利用基恩士VHX5000超景深显微镜的测量软件测得芯纤维束所处外接圆和皮芯结构粗纱外接圆的半径以及二者圆心距,每种规格的纱线各测量30个切片,其横截面如图4所示。

2.1.3 皮芯粗纱芯纤维束偏心度分析

表5示出粗纱机有无加装前集束器时所纺皮芯结构粗纱中芯纤维束的偏心度测试结果。可以看出取消粗纱机前集束器可提高输出纤维须条宽度,并有效降低皮芯粗纱中芯纤维束的偏心度,在芯纱含量为15%时,芯纤维束偏心度减小了36.6%。保持皮芯粗纱定量为5 g/(10 m)不变,芯纤维比例由15%增加至25%,无前集束器条件下,芯纤维偏心度由19.2%增大至26.5%,说明在所纺皮芯粗纱定量不变的条件下,芯纱比例增加会使芯纤维束偏心度增大,增加芯纤维包覆难度。从环锭纺纱原理可推断,采用皮芯结构粗纱纺制细纱时,芯纤维束越靠近纱体中心,粗纱在牵伸过程中由于捻度存在而导致的粗纱沿纱轴方向的旋转,以及粗纱由圆柱状向扁平状转变过程中,芯纤维都更容易分布于扁平输出须条的中心位置,有利于分布在细纱内部。优选皮芯粗纱纺纱工艺为图1(b)中方式,即取消粗纱机前区集束器,以增大粗纱加捻区纤维须条宽度。

表5 皮芯结构粗纱芯纤维束偏心度Tab.5 Degree of eccentricity of core fiber bundle of sheath-core roving %

2.2 芯纤维外露比例的影响因素分析

2.2.1 皮芯粗纱加捻区须条宽度的影响

按照实验方案Ⅰ纺纱,表6示出不同粗纱加捻区宽度对细纱芯纤维外露比例的影响。由表可知,纺制皮芯结构粗纱时,加捻区宽度较宽,所纺粗纱对应的细纱芯纤维外露比例较低,而所纺细纱越粗,芯纤维外露比例越低。皮芯粗纱加捻须条宽度由10.2 mm 增大至16.3 mm,细纱芯纤维外露比例降低11.3%(29.2 tex) 和12.3%(19.4 tex)。

表6 粗纱加捻区宽度对芯纤维外露比例的影响Tab.6 Influence of width of roving twisting zone on core fiber exposure ratio

根据观察实际纺纱过程并结合理论分析可知,由于涤纶粗纱与棉条同时喂入喇叭口,得到涤纶须条位于棉纤维须条上表面横向中央位置的复合纤维须条,经牵伸后输出,根据加捻区的纤维几何转移机制,位于加捻区横向中间位置的纤维趋于分布在纱线中心,而加捻区两侧边缘的纤维趋于分布在纱线外围,所以涤/棉复合条在前罗拉钳口输出时具有较大宽度有利于两侧棉纤维包覆中间的涤纶。

2.2.2 皮芯结构粗纱定量与捻度的影响

采用表3所示的实验方案Ⅱ纺纱,粗纱定量与捻度对细纱芯纤维外露比例影响结果见表7、8可知。粗纱捻系数对芯纤维外露比例有极显著影响,皮芯粗纱定量对芯纤维外露比例有显著影响。在其他工艺参数不变的条件下,随着皮芯结构粗纱定量的增加,芯纤维外露比例呈减小趋势。原因是所纺粗纱定量越大,粗纱牵伸小,在粗纱机牵伸区皮圈钳口中握持的粗纱纤维厚度较大,在加捻成纱后,位于须条中心位置的鞘纤维厚度较大,不易在此处形成薄壁层,减少涤纶芯纤维外露,进而所纺细纱芯纤维外露比例较低。

表7 粗纱定量与捻度对芯纤维外露比例的影响Tab.7 Influence of linear density and twist of roving on core fiber exposure ratio

表8 粗纱定量与捻度对29.2 tex细纱芯纤维外露比例影响的方差分析结果Tab.8 Result of two-way ANOVA of core fiber exposure ratio of 29.2 tex yarn by roving count and twist

另外,从表7可知,粗纱捻系数由90增大至110,细纱芯纤维外露比例最多增大16.7%(19.4 tex,6 g/(10 m)),增大粗纱捻度,不利于细纱包覆。主要原因是在细纱机牵伸过程,由于粗纱捻度的存在,粗纱在细纱机牵伸区运行会沿纱线轴向有一定旋转,这就导致前罗拉钳口输出芯纤维须条的横向位置波动,而粗纱捻度越大,这种波动就会越大,所以较低的粗纱捻度有利于减少芯纤维在前罗拉钳口须条中的横向运动,使芯纤维尽可能地位于须条中间位置,进而提高纱线的包覆效果。

2.2.3 芯纤维含量的影响

采用表4所示实验方案Ⅲ纺纱,结果见表9、10可知,细纱线密度和芯纤维含量对芯纤维外露比例都有极显著影响。在其他工艺参数不变的条件下,随着芯纤维比例的增加,芯纤维外露比例增加。涤纶芯纤维含量由15%增加至25%,芯纤维外露比例分别增加35.6%(29.2 tex)和30.5%(19.4 tex)。因为纺制相同线密度的细纱时,芯纤维比例越大,则鞘纤维含量减少,分布在纱线外层的鞘纤维变薄,鞘纤维分布的均匀性会变差,因此纱线产生露芯,导致纱线包覆效果变差。

表9 芯纤维含量和细纱线密度对芯纤维外露比例的影响Tab.9 Influence of core fibre proportion of roving and yarn count on core fiber exposure ratio

表10 芯纤维含量与细纱线密度对芯纤维外露比例影响的方差分析结果Tab.10 Result of two-way ANOVA of core fibre exposure ratio by yarn count and core fibre ratio

2.3 各因素对纱线性能的影响分析

本文以29.2 tex细纱为例分析各工艺条件下纱线性能变化规律。

2.3.1 皮芯粗纱须条加捻区宽度对成纱性能影响

表11示出粗纱加捻区宽度对成纱质量的影响。可知,纺制棉/涤皮芯结构粗纱时,粗纱机前集束器对细纱成纱条干和毛羽有明显影响,取消前集束器,细纱成纱条干CVm值增大0.39个百分点,短毛羽增多38.7%,3 mm及其以上长毛羽增加50.6%,而断裂强力仅变化1.3%。这是由于无前集束器时,粗纱加捻区宽度较大,纤维须条以较大宽度的扁平状加捻为圆柱状,加捻区边缘纤维倾斜程度较大,使得纤维在粗纱中的排列平行度较差,进而影响到粗纱在细纱工序的牵伸质量,会降低细纱质量。

表11 粗纱加捻区宽度对成纱质量的影响Tab.11 Influence of roving twisting zone width on yarn quality

2.3.2 皮芯粗纱定量与捻度对成纱质量影响

表12示出粗纱定量与捻度对成纱质量的影响。随着粗纱定量的增大,细纱成纱条干恶化,粗纱定量不变的条件下,在一定范围增大粗纱捻度有利于提高成纱条干均匀度,这是由于粗纱定量大,后道细纱工序的总牵伸倍数增大,根据牵伸原理,增大总牵伸倍数不利于纤维的均匀牵伸,同时也会放大纤维移距偏差,而一定程度增大粗纱的捻系数可增加纤维之间的抱合力,稳定纤维变速点,有利于提高成纱条干均匀度;纱线毛羽随着粗纱定量的增大有明显增多,粗纱捻系数增大可减小须条横向扩散,小幅度地减少纱线毛羽;而纱线强伸性受粗纱定量和捻度的影响不明显,纱线强伸性能主要由纤维强力和纱线结构决定。

表12 粗纱定量与捻度对成纱质量的影响Tab.12 Influence of linear density and twist of roving on yarn quality

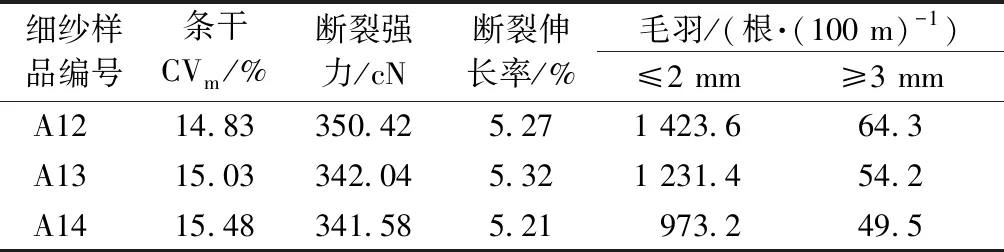

2.3.3 芯纤维含量对成纱性能影响

表13示出芯纤维含量对成纱质量的影响。

表13 芯纤维含量对成纱质量的影响Tab.13 Influence of core fiber proportion of roving on yarn quality

从表13可知,增大芯纤维涤纶含量会使纱线条干恶化,由于涤/棉皮芯结构粗纱不同于普通混纺粗纱,其结构内涤纶和棉纤维具有明显界限,在牵伸过程中,涤纶与棉纤维的性能差异较大,工艺配置不能完全兼顾2种纤维,在增加小组分纤维含量时会使这一工艺配置矛盾放大,使得纱线条干恶化。强力最多减少2.7%,说明对纱线强力影响不明显,而强力变化规律与普通涤/棉混纺纱一致[13]。纱线 3 mm 以上毛羽减少23.0%,1 mm和2 mm短毛羽最多减少31.6%,毛羽减少明显。增大芯纤维涤纶含量可增加纤维长度整齐度,有利于减少成纱毛羽。

2.4 棉/涤皮芯结构纱制成的纬编针织物

实践中评价包芯纱包覆效果好坏的指标主要有2方面:一是纱体表面有无明显块状芯纱外露而形成的明显异色斑点;二是纱线上有无明显周期性外露芯纱,在针织物上形成横档疵点。图5示出用皮芯结构纱制成的纬编针织物。纱线为本文中芯纤维比例为25%的29.2 tex涤/棉皮芯结构短纤纱。布面上无明显块状芯纤维外露而形成的异色斑点,同时也没有明显横档产生,说明纱线包覆效果比较理想。

图5 皮芯纱纬编针织物布面效果图Fig.5 Image of weft knitted fabric with sheath-core spun yarn

3 结 论

开发短纤包覆短纤的皮芯结构短纤纱,可充分利用异质纤维性能优势互补,提高纱线性能;另外纱线皮芯结构对于芯纤维免染和原料降等使用方向有较大应用潜力,可以降低成本。本文明晰皮芯粗纱参数对粗纱-细纱两步法纺制棉/涤皮芯结构短纤纱的外观效果及性能的影响,有助于对纺纱工艺、芯/鞘纤维原料种类和比例的优选,提高短纤皮芯结构纱性能。结果表明:粗纱前集束器改变前钳口纤维须条宽度,使其由10.2 mm 增大至 16.3 mm,细纱芯纤维外露比例降低11.3%(29.2 tex涤/棉纱)和12.3%(19.4 tex涤/棉纱);芯纤维涤纶含量由15%增加至25%,芯纤维外露比例增加35.6%(29.2 tex)和30.5%(19.4 tex);粗纱捻度和定量增大不利于细纱包覆效果提升。由29.2 tex涤/棉皮芯结构短纤纱制成的布面上无明显异色斑点和横档产生,成纱状态稳定。

FZXB