某反应再生管系柔性问题的分析及对策

2016-05-17王全卫吴殊斌

刘 容,王全卫,吴殊斌

(中国五环工程有限公司,湖北 武汉 430223)

刘容,王全卫,吴殊斌

(中国五环工程有限公司,湖北 武汉430223)

摘要:反应再生系统进料管道结构复杂、操作参数高且工况组合繁多。针对反应-再生系统出现的应力计算工况考虑严重不足、设备材质模拟不正确及未考虑盲管段冷凝等问题,分析了相应的后果。通过采用管道柔性分析软件CAESARⅡ,计算了不同工况下原设计方案的应力分布及管口荷载,并据此提出了整改措施。实践证明:方案实施后现场系统运行正常。

关键词:反应再生系统;柔性分析;盲管段;整改

反应-再生工序作为某煤制烯烃项目的核心,由反应器、反应进料系统、催化剂再生系统以及废热回收系统等组成。设计时整个工序考虑为3套反应-再生系统,其中2套系统反应,同时另一套系统再生或再生完成后等待。物料通过共用设备顶部的4个管嘴进入反应器,系统的反应和再生切换通过各自端部的在线盲板阀和闸阀来实现的。反应和再生系统在正常操作时的温度分别为474 ℃和480 ℃,管道材质为铬-钼钢,设备壳体材质为奥氏体不锈钢。

为保证系统的安全运行,对该系统的原设计包进行了复核,发现该管道系统的应力超出了标准规范值,设备管口受力亦超出了反应器制造商给出的允许值,系统的安全运行不能被保证。为确保系统的安全、稳定和长周期运行,本文针对产生问题的原因进行了全面分析,并运用管道柔性分析软件对系统的各种可能工况进行了模拟,提出了相应的整改措施,以满足相关的要求。

1原因分析

1.1系统的工况

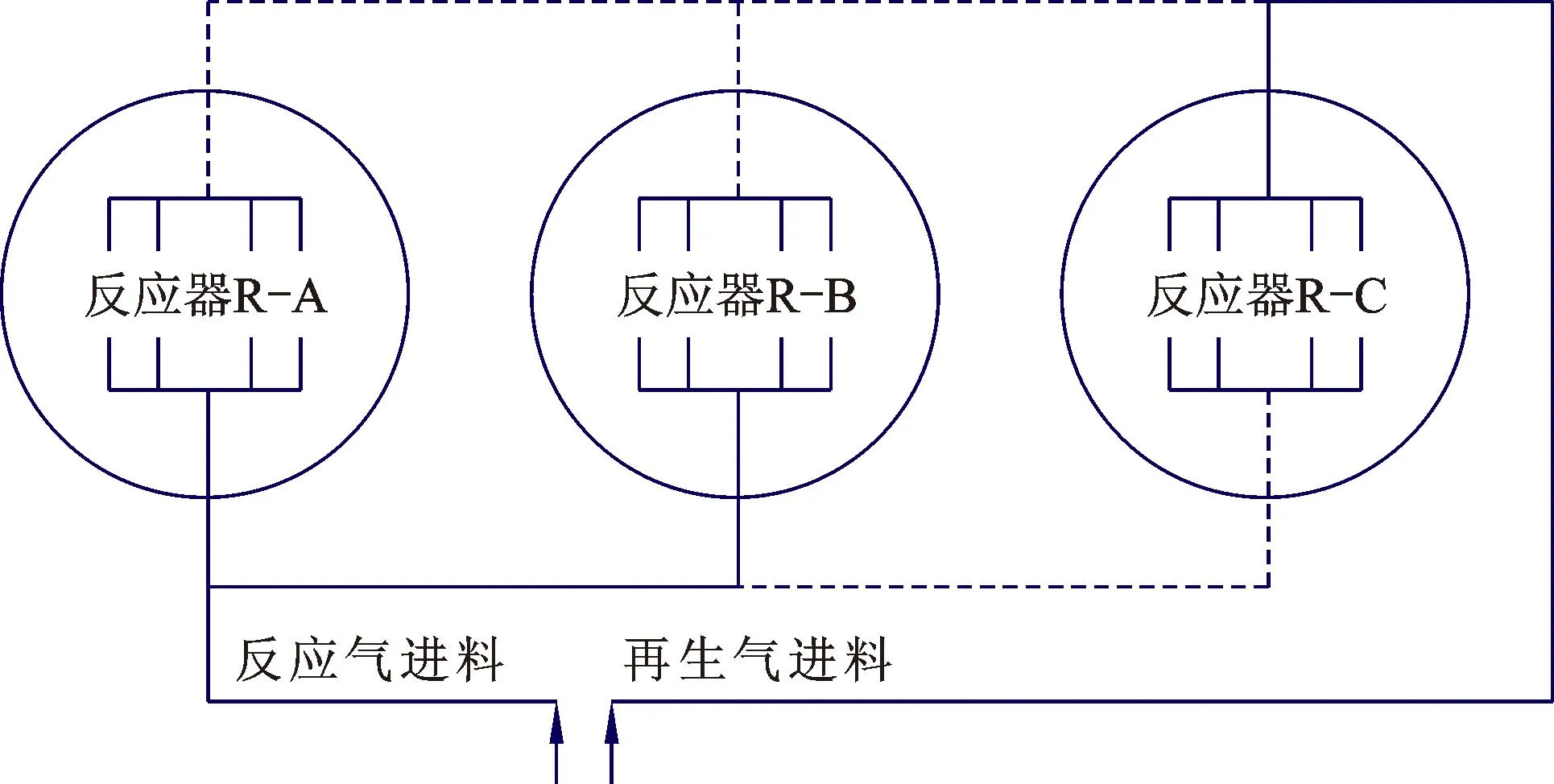

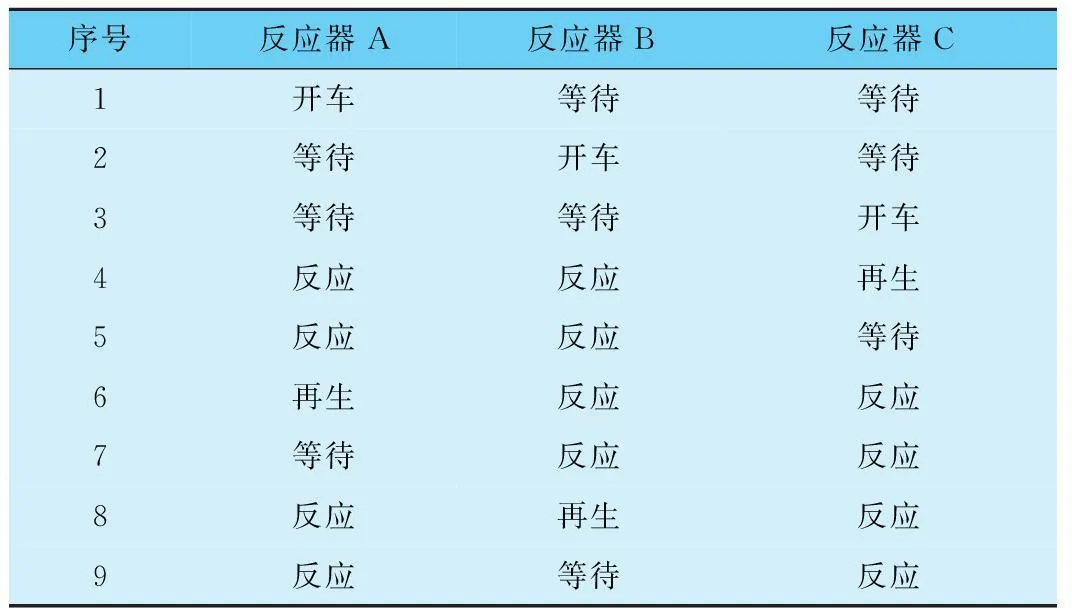

反应器R-C的反应-再生进料系统管道平面布置见图1。对于该系统,当反应系统在正常运作时,其相应的再生系统通过关闭端部阀门而处于关闭状态。反之,当再生系统运行时,其相应的反应系统亦处于关闭状态。整个反应-再生工序的工艺流程见图2,对于整个工序,因为3套系统的开车、反应、再生、等待和停车等工况的不同,可出现多种可能的工况组合(典型工况见表1)。

图1 反应器R-C反应-再生系统进料管道平面布置

图2 反应-再生工序工艺流程示意

序号反应器A反应器B反应器C1开车等待等待2等待开车等待3等待等待开车4反应反应再生5反应反应等待6再生反应反应7等待反应反应8反应再生反应9反应等待反应

1.1.1反应和再生的切换

在反应和再生的切换操作中,2个系统的温度可能均处于最高状态,约为474~480 ℃。图1所示反应器R-C的相关管道,其主管至设备管口法兰之间在竖直方向上几乎为管件对管件连接,管口RC-1和RC-2之间的距离L为7 686 mm。反应器材质在480 ℃时的平均线膨胀系数α为18.26×10-6mm/ ℃;与之对应的管道材质在480 ℃时的平均线膨胀系数α为13.75×10-6mm/ ℃[1],热胀量δ按以下公式[2]计算:

δ=αL(T操作-T安装)

计算得出相应的设备和管道的热膨胀量分别为64.5 mm和49.5 mm,两者相差15 mm。对于L(见图1所示点划线间距离)范围以外的管道,由于其温度相当,材质相同,两者的热膨胀差异较小,可以通过管道变形吸收,不会由于温度而产生大的应力和载荷。但由于设备和管道材质不同,热膨胀量不同,热膨胀差异造成较大的应力和管口载荷。

1.1.2反应正常操作时再生等待

当系统进行正常反应操作时,其反应进料管道和设备的温度相同。相应的再生系统管道端部阀门关闭,形成介质不流动的盲管段。由于自然对流和热辐射,该段管道温度下降,在足够长的时间内必将趋近环境温度[2]。如果该段按100 ℃(考虑热传导因素)计算,与相应的反应管道的热变形相差约为31 mm。同时,由于反应器和再生管道的温度差别及材质差别(具体分析同1.1.1),二者热变形差值约为50 mm,系统没有足够的柔性来吸收这个变形差,因此会在图1所示三通Node2140和弯头Node2089及类似位置形成超过规范允许值的应力,管口载荷亦会超出设备允许值。

1.1.3再生正常操作时反应等待

当再生系统正常操作时,其管道温度和设备相同。而相应的反应系统端部阀门关闭,形成盲管段。由于自然对流和热辐射,该段管道热量损失,温度下降,与再生系统管道形成较大温度差。分析同1.1.2,必然亦会在反应与再生管道相交的三通处形成较大的应力。

1.1.43套系统的工况组合

如表1所示,3套系统的相互切换可能产生多种工况。以反应器A和B正常反应、反应器C再生为例,反应器A和B的再生系统处于等待状态,从而形成了近百米无介质流动的盲管段,会造成再生管系主管上的轴向限位支架过载,部分管件应力超出规范要求。对于仅开反应器A的反应进料管道,进料管道主管的支架亦存在同样的问题。

原设计仅考虑了整个反应-再生管道系统均为高温的工况(如1.1.1节),与实际工况不符,且在管道柔性分析的建模过程中未考虑设备与管道的材质差异,导致了管道系统应力超过规范要求、设备开孔及法兰连接处载荷超过允许值,系统存在较大的安全隐患。

1.2盲管段冷凝[3]

当反应或再生系统处于等待状态时,从其主管到端部阀门形成了很长的盲管段。这段管道在没有介质流动的情况下,会逐渐向自然环境散失热量,其温度会接近环境温度。由于反应进料介质中含有水蒸气,当这段管道的温度降低至水蒸气分压对应的饱和温度以下时,会有冷凝液析出,并不断凝结至管道底部。该系统中出现冷凝水,其危害性是巨大的,主要包括以下几点。

(1)管道材质为铬-钼钢,溶于冷凝液中的腐蚀性介质会造成管道的腐蚀。

(2)在温度下降过程中,冷凝水在管道底部积聚,其温度会比蒸汽温度低,从而造成水平管道截面内的温度分层,使管道出现所谓的彩虹桥效应(Bowing Effect),破坏管道本身及支架。

(3)冷凝水的质量会造成支架的载荷重新分配,特别是对弹簧支架影响较大。

2整改方案

2.1增加管道柔性

运用CAESARII管道应力分析软件,根据1.1节的分析,建立该系统的柔性分析模型,对该系统的原始方案进行多工况的模拟。并结合现场的实际情况,在原方案的基础上,采用局部修改管道增加管道柔性的方法,以期解决反应-再生系统因温度及材质的不一致而造成的应力问题。同时,通过调整管道的支架,以便减小反应-再生管系的主管对3套系统的影响。修改方案的模型见图3。其中RS-2,4,5,6,7和8为轴向限位支架,RS-1和RS-3为滑动支架,RS-1~6设置在设备封头上。

图3 单套反应再生系统修改预案示意

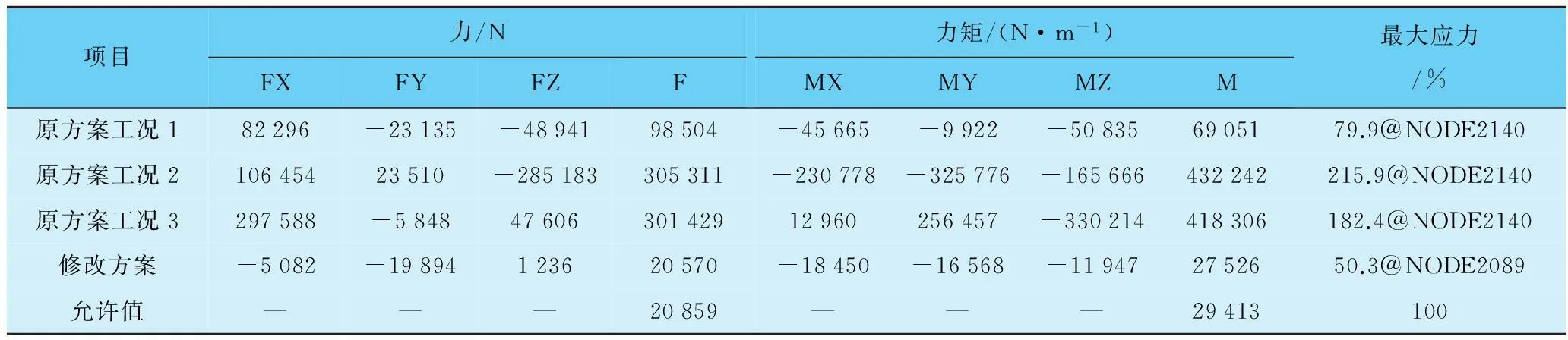

表2列出了原方案和修改方案的应力分析结果,并与规范允许值进行了比较。结果表明,原方案的应力最大值是规范值的2倍多,管口载荷是设备允许值的约15倍。通过对管道的局部修改和支架调整,设备管口的受力及管道系统的应力分布有了明显的改善,均处于规范允许值范围内,能够满足安全使用的需要。

表2 原方案和修改方案的应力分析结果对比表

注:1.表中修改方案的管口载荷仅计入最苛刻工况的值;2.原方案1,2和3分别对应于1.1.1,1.1.2和1.1.3的分析。

2.2防止冷凝

为避免在盲管段中出现冷凝,对整个管道系统进行伴热,将其温度维持在一定范围,防止冷凝出现。伴热方式可以为中压蒸汽伴热、电伴热或蒸汽和电双重伴热。

3结语

从解决管道系统应力和冷凝这两方面出发,以满足管道应力、支架及设备管口受力为目标,在现场已部分施工的基础上,提出并实施的整改方案经受住了开车和运行的考验。实践证明了整改方案的有效性和合理性,为以后类似项目的方案设计积累了经验。

在复杂系统的应力分析设计中,应全面论证各种工况组合的可能性,同时也要考虑各工况条件下系统的特殊情况,以获得更加安全、合理和经济的方案。

参考文献:

[1] GB 50316—2000, 工业金属管道设计规范[S].

[2]唐永进.压力管道应力分析[M].北京:中国石化出版社,2003.

[3]MAHabib, HM Badr, SAM Said, EMA Mokheimer, I.Hussaini, and M.Al-Sanaa.Characteristics of flow field and water concentration in a horizontal dead leg.Heat and mass transfer[J].2005,41(4):315-326.

Study and Countermeasures of Flexibility Problems for Reaction-Regeneration Piping System

LIU Rong, WANG Quan-wei, WU Shu-bin

(WuhuanEngineeringCo.,Ltd.,WuhanHubei430223China)

Abstract:Feed pipeline of reaction-regeneration section is a complicated system with its complex structure, severe operating conditions and multiple load cases. A series of problems such as a distinct lack of important load cases, wrong modeling of reactor material and without consideration of condensate in dead leg are found and relevant consequences are discussed. Piping flexibility analysis software CAESARⅡ is employed to calculate the stresses of the system and external loads imposed on the reactor nozzles under different conditions. Based on the analysis, rectification measure is put forward and executed on site. Thereafter the remedied system has been operating normally.

Keywords:reaction-regeneration system; flexibility analysis; dead leg; remedy

收稿日期:2015-11-12

中图分类号:TQ 052.5

文献标识码:B

文章编号:1004-8901(2016)02-0051-03

doi:10.3969/j.issn.1004-8901.2016.02.014 10.3969/j.issn.1004-8901.2016.02.014

作者简介:刘容(1981年-),男,湖北宜昌人,2007年毕业于南京工业大学化工过程机械专业,硕士,工程师,现主要从事化工工程项目的管道材料控制和应力分析等工作。