全低变运行问题与改造情况总结

2016-05-17车艳妮

车艳妮

(山西晋煤天源化工有限公司,山西 高平 048400)

全低变运行问题与改造情况总结

车艳妮

(山西晋煤天源化工有限公司,山西 高平048400)

摘要:针对在3.5MPa 条件下合成氨变换装置在运行中出现的系统阻力大、蒸汽消耗高等问题,采取了将变换系统由耐硫全低变两段废锅流程改造为全低变耐硫三段喷水增湿流程的措施,改造结果表明:蒸汽用量、汽气比大幅降低,促使系统阻力大大降低,保证了生产装置的安全、平稳运行,对同行业变换装置的改造具有借鉴和参考作用。

关键词:全低变;系统阻力;蒸汽消耗

山西晋煤天源化工有限公司年生产规模为36万t合成氨、4万t甲醇、60万t尿素,于2006年6月投产运行,近几年经过不断的技术改造和系统优化,目前已达到年产42万t合成氨、5万t甲醇、72万t尿素的生产能力。公司生产装置为常压固定床间歇造气、湿式碱法半水煤气脱硫、往复式原料气压缩、耐硫全低变、湿式碱法变换气脱硫、NHD脱碳、醇烃化精制原料气、蒸汽透平合成气压缩、瑞士卡萨利低压合成、CO2气提法尿素合成、挪威海德鲁大颗粒造粒技术。

山西晋煤天源化工有限公司有国内第一套在压力>3.5 MPa的条件下,采用“常压固定床”间歇气化制气,选用全低变废锅回收反应热耐硫变换工艺生产合成氨,并联产甲醇的装置,原设计变换系统需要的水用添加蒸汽的方式补加,在当时是一种比较先进、简洁、节能的流程,在生产运行初期完全满足生产的需要。随着能源形势的紧张与煤炭价格的上涨,这种流程也逐渐暴露出一些弊端,蒸汽消耗高、系统阻力大是目前存在的最大问题,变换系统改造亟待解决。2014年10月对Ⅰ系列变换装置进行了改造,由原来的两段废锅流程改为三段喷水增湿流程,取得了明显的效果。

1改造前工艺流程

来自原料气压缩机的半水煤气压力为3.55 MPa(a),温度为40 ℃,进入油分离器分离掉气体中夹带的水及焦油等液体、固体杂质。出油分离器的气体进入油吸附器中,在油吸附器中有吸附剂进一步过滤原料气中夹带的焦油等物质。经过油吸附器后气体进入气气换热器(C611101/C611201),然后进入第一混合管(SP611101/SP611201),在此与3.9 MPa、390 ℃的过热蒸汽混合至230 ℃,进入第一变换炉(D611101/D611201)进行变换反应。

从第一变换炉出来的气体,CO体积分数约9%,温度为430 ℃,进入中压废锅(C611102/C611202)副产2.7 MPa的中压蒸汽,自身温度降到260 ℃,然后进入气气换热器继续降温。气体出气气换热器后进入第二混合管(SP611102/SP611202)与3.9 MPa、390 ℃蒸汽混合,混合后的温度为230 ℃的气体进入第二低变炉(D611102/D611202)继续进行变换反应,使CO体积分数降到2.02%,出第二变换炉的变换气温度为265 ℃,进入锅炉给水预热器(C611103/C611203) 降温至220 ℃,进入低压废锅(C611104/611204)继续降温,低压废锅副产的0.2 MPa低压蒸汽送往锅炉除氧器。

变换气出低压废锅后依次进入脱盐水预热器(C611105/C611205)和终冷器(C611106/C611206),温度降至40 ℃后进入气液分离器(L611101/L611201),分离掉水分后变换气送往变换气脱硫工段。

变换反应热点温度分别为:第一低变炉≤400 ℃;第二低变炉≤260 ℃。变换改造前工艺流程见图1。

图1 变换改造前工艺流程1—气气换热器;2—第一变换炉;3—中压废锅;4—第二变换炉;5—锅炉给水预热器;6—低变废锅;7—脱盐水预热器;8—终冷器;9—气液分离器

2生产运行情况及催化剂装填方案

2.1运行情况

变换装置2套,单套变换入口煤气量为95 000 Nm3/h;系统运行压力为3.64 MPa,系统压差约0.5 MPa;进口水汽比为0.42;5.4 MPa、435 ℃蒸汽用量39 t/h;吨氨耗蒸汽1 241 kg;副产蒸汽2.5 MPa,270 kg/t氨;0.34 MPa,590 kg/t氨。

组成煤气的各气体成分见表1,煤气温度统计见表2,主要设备参数见表3。

表1 组成煤气的各气体成分

注:H2S单位为mg/m3。

表2 煤气温度统计

表3 主要设备参数

续表

2.2催化剂装填方案

一变炉的催化剂型号为QDB-04耐硫变换催化剂,分2层装填,装填时首先装填下层,然后装填上层。上层装催化剂14.65 m3,脱毒剂6 m3,吸附剂2 m3。下层装催化剂23.08 m3,催化剂共计37.73 m3。

二变炉的催化剂型号为QDB-04耐硫变换催化剂,分2层装填,装填时首先装填下层,然后装填上层。上层 29.04 m3,下层29.04 m3,催化剂共计58.08 m3。

3改造前运行问题分析

3.1催化剂活性下降

在正常情况下,催化剂热点温度高低与进口温度有关系,进口温度不变,则热点温度也应不变,热点的位置与处理量有关系,气量越大,热点越靠下。按照全低变流程满负荷运转空速设计的要求,其热点应在催化剂床层中部略偏上。2013年9月Ⅰ、Ⅱ系列均出现平面温差较大、热点温度下降的问题,且热点温度超出催化剂活性温度,表明催化剂活性下降,从而带来变换率降低、系统压差高、蒸汽消耗高等一系列问题。

3.1.1催化剂床层温度异常

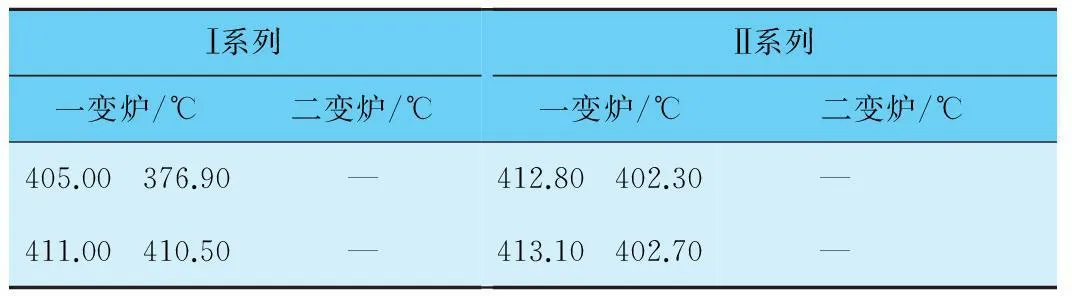

变换炉催化剂床层温度见表4。

表4 变换炉催化剂床层温度

续表

3.1.2变换率降低

Ⅰ系列由总变换率93.35%降至89.85%,一变炉变换率由70.32%降至48.44%,Ⅱ系列总变换率由93.64%降至89%,一变炉变换率由67.85%降至48.32%。变换率变化情况见表5。

表5 变换率变化情况

3.1.3系统压差高

第一、二变换炉压差逐步上涨,Ⅰ系列一变炉压差最高达到76.1 kPa,二变炉达到62.56 kPa。Ⅱ系列一变炉压差最高达到70.72 kPa,二变炉最高达到95.43 kPa。系统压差统计见表6。

表6 系统压差统计 kPa

3.1.4蒸汽消耗高

蒸汽消耗情况见表7。

表7 蒸汽消耗情况

一方面,山西晋煤天源化工有限公司的全低变工艺流程为两段变换,每一段变换前加入4.9 MPa,435 ℃的外来蒸汽,段间反应后为气体热量的移出设置了2.5 MPa中压废锅、0.4 MPa低压废锅。由于废锅产汽压力较低,不能再反馈到变换系统中去,因此,变换反应则完全靠外加高品位蒸汽来完成,变换的反应热不是用于自身喷水进行汽气比的调节,而是用于生产较低品位的蒸汽,补加的蒸汽远大于锅炉副产的蒸汽,由于变换耗汽高,经计算,大致每套变换系统补汽与产出汽之差高出14~15 t左右,2套变换系统即为28~30 t/h。

另一方面,由于催化剂活性温度下降,为保证出口CO含量达标,加大了蒸汽用量。

3.2气气换热器堵塞的问题

山西晋煤天源化工有限公司在变换工段前对原料气的处理主要是煤气冷却器、煤气洗涤塔、两级静电除焦器。造气工段为常压,由于后系统变换系统压力较高,煤气在原料气压缩机3、4段压力分别达到1.65 MPa和3.65 MPa,在此压力下,半水煤气中的H2S和氧气反应,单质硫经换热器冷却后析出,造成原料气压缩机3、4段换热器、变换工段气气换热器硫堵塞,换热器清洗频繁,单台设备的清洗周期为1~2个月,严重影响着生产长周期、安全、稳定运行。

4改造后运行情况

4.1改造方案

随着能源形势的紧张,变换工段蒸汽消耗量的大小成为决定是否采用该种工艺运行的重要指标。段间增湿喷水流程工艺在国内化肥企业应用较为普遍,具有蒸汽消耗小、能量利用合理等特点。

2014年10月山西晋煤天源化工有限公司对变换Ⅰ系列进行了改造,变换工艺流程由全低变废锅流程改为段间喷水增湿流程。具体方案为:新增加1台预变换炉,规格φ4 000×12 000;新增1台增湿器,规格φ2 400×9 000;气气换热器前增加1台油吸附器、1台油分离器进一步对煤气进行净化,并在2个系列前各并列1台气气换热器,定期对换热器进行切换清洗,保证生产的正常运行。新增1台热交作为主热交,面积约500 m2,气气换热器作为预热交;为降低系统阻力,将原有2台预热交与锅炉水加热器并联运行。

改造后系统余热较少,取消低压废锅。同时,全部更换变换炉催化剂。

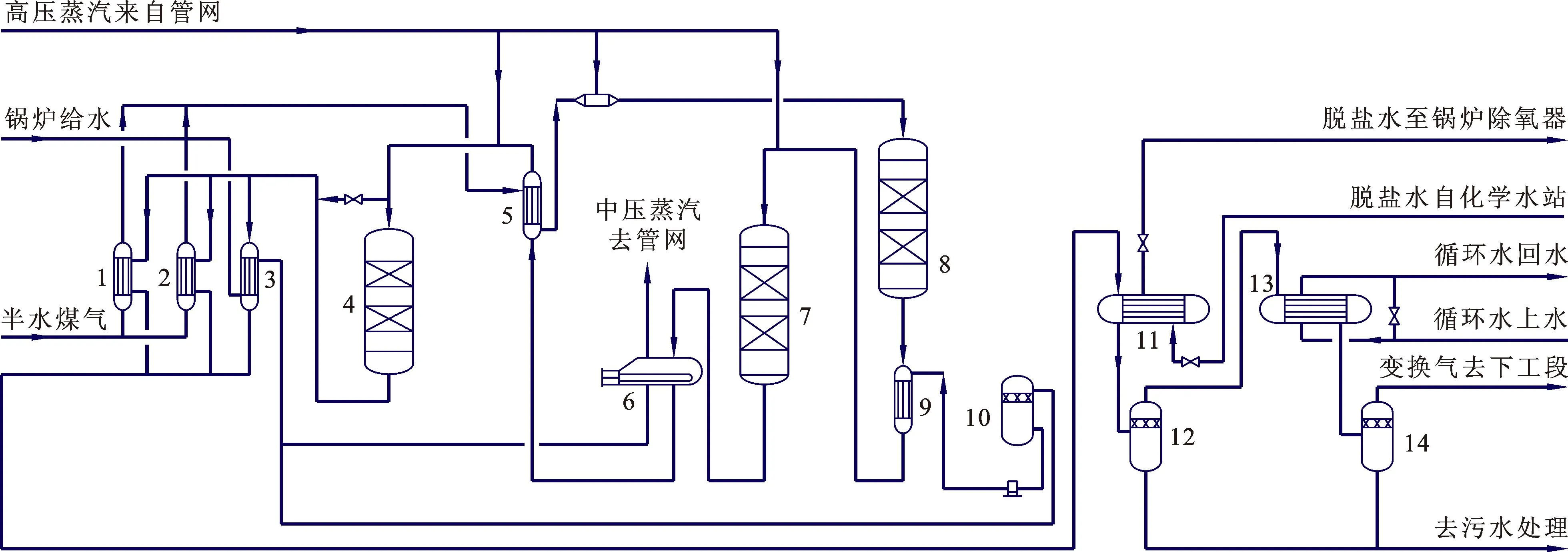

4.2改造后工艺流程

压缩来的半水煤气≤40 ℃,先进油分离器、油吸附器净化除油,然后进入预热交与第二变换炉来的变换气换热到约130 ℃,再进入主热交与中压废锅出口变换气换热到200 ℃,添加蒸汽后进预变换炉进行变换反应。

预变换炉出口变换气温度约377 ℃,CO约15%,经增湿器喷水降温到200~210 ℃后,进第一变换炉继续进行变换反应。

第一变换炉变换气出口温度约300 ℃,CO约5%,先进中压废锅副产蒸汽,然后进主热交与煤气换热到约190 ℃进第二变换炉,第二变换炉变换气出口温度约218 ℃、CO约2%,至此完成变换反应。

第二变换炉出口变换气分成二股,其中一股约50%~60%进预热交预热煤气,另外一股约40%~50%,进锅炉水加热器将冷激水加热到约150 ℃。混合后的气体130 ℃,先进脱盐水加热器回收余热,自身降温至约70 ℃,最后进终冷器降温至<40 ℃后去下工段。

来自界外的锅炉给水经锅炉水加热器后,温度由104 ℃加热到约150 ℃,部分给废锅供水;另一部分进入锅炉水缓冲罐,然后经锅炉给水增压泵提压后去增湿器,对变换气进行降温增湿。变换改造后的工艺流程见图2。

4.3改造前后催化剂装填情况对比

改造前后催化剂装填情况对比见表8。

表8 改造前后催化剂装填情况对比

图2 交换改造后的工艺流程1—气气换热器Ⅰ;2—气气换热器Ⅱ;3—锅炉给水预热器;4—第二变换器;5—主热交换器;6—中压废锅;7—第一变换炉;8—预变炉;9—增湿器;10—缓冲罐;11—脱盐水预热器;12—气液分离器Ⅰ;13—终冷器;14—气液分离器Ⅱ

4.4Ⅰ系列改造后变换炉床层温度

Ⅰ系列改造后变换炉床层温度见表9。

表9 Ⅰ系列改造后变换炉床层温度

变换反应各段热点温度为:预变炉≤400 ℃,第一变换炉≤320 ℃,第二变换炉≤240 ℃。

反应温度应在催化剂的活性温度范围内来操作,运行中床层热点不要超过温度上限。

改造前一变炉最高温度为411 ℃,二变炉最高温度为283.7 ℃,都超出了热点范围,主要是为了弥补催化剂活性下降、最终提高变换率的要求,使出口气体CO含量达标,所以提高了床层温度。

改造后各变换炉热点温度在控制范围内,对变换炉的正常运行非常有利,但预变炉部分温度点平面温差超过了20 ℃。

4.5改造前后工艺指标情况对比

改造前后工艺指标情况对比见表10。

表10 改造前后工艺指标情况对比

续表

采用喷水增湿流程后,蒸汽用量大幅降低,高压蒸汽用量降低22 304 kg/h,吨氨耗高压蒸汽降低461 kg/t,汽气比由0.42降至0.19。二变炉出口气体温度降低56 ℃,末端变换气体温度的高低决定了气汽比的高低,出口温度越高,气汽比越大,蒸汽消耗越高;反之,蒸汽消耗越低。催化剂进行更换后,活性提高,蒸汽用量随之减少,系统阻力也大大降低,系统压差降低0.26 MPa。

5结语

通过对变换系统的改造,解决了生产运行中存在的问题。将原来的两段废锅流程改为三段喷水增湿流程,使蒸汽消耗大幅下降;进行了催化剂更换,催化剂活性提高对蒸汽消耗及系统阻力的降低都起到很大的作用;增加了油分离器、油吸附器,并联运行了1台气气换热气器,保证了生产装置的安全稳定运行。总之,本次改造效果非常明显,公司Ⅱ系列变换工段将参照Ⅰ系列进行同样的改造,整个吨氨能耗会有更大程度地降低。

Sum up of All Low Temperature Shift Operation Problems and Revamping

CHE Yan-ni

(JinmeiTianyuanChemicalIndustryCo.,Ltd.,GaopingShanxi048400China)

Abstract:The problems and the reasons of high system resistance and high steam consumption of CO shift conversion unit of ammonia plant under the condition of 3.5 MPa during operation are introduced. The measure of CO shift system retrofit from the sulfur-resistant all low temperature shift and two-stage waste heat boilers to the sulfur-resistant all low temperature shift and three-stage water spray humidification process is taken. The retrofit result shows that the steam consumption and steam/gas ratio have been greatly lowered, thus the system resistance has been lowered substantially to guarantee the safe and stable operation of the production plant. This can be used for reference of CO shift units revamping of the same industry.

Keywords:all low temperature shift; system resistance; steam consumption

收稿日期:2015-09-17

中图分类号:TQ 113.264

文献标识码:B

文章编号:1004-8901(2016)02-0057-05

doi:10.3969/j.issn.1004-8901.2016.02.016 10.3969/j.issn.1004-8901.2016.02.016

作者简介:车艳妮(1975年-),女,山西晋城人,1997年毕业于北京化工大学化学工程与工艺专业,工程师,现主要从事工艺技术管理工作。