延长合成氨低变催化剂运行周期的途径

2016-05-17张笑梅张玉轩

张笑梅,徐 钧,蔺 静,张玉轩

(1.锦西天然气化工有限责任公司,辽宁 葫芦岛 125001;

2.辽宁方大工程设计有限公司, 辽宁 葫芦岛 125001)

延长合成氨低变催化剂运行周期的途径

张笑梅1,徐钧2,蔺静1,张玉轩1

(1.锦西天然气化工有限责任公司,辽宁 葫芦岛125001;

2.辽宁方大工程设计有限公司, 辽宁 葫芦岛125001)

摘要:以锦西天然气化工有限责任公司合成装置低变催化剂的使用情况为例,分析了其使用寿命短的原因,在大化肥企业中首次在低变炉前增设脱氯罐,并使其满足现有装置的操作要求,实现企业经济效益的提升。

关键词:低变催化剂;使用;氯中毒

锦西天然气化工有限责任公司(简称锦天化)是一家大型化肥生产企业,设计规模为年产30万t合成氨,52万t尿素,1994年4月通过装置性能考核验收。

长期以来,锦天化公司合成装置低变催化剂平均使用寿命只有1个检修周期,即14~16个月左右,而同种催化剂在其他兄弟厂家要使用4~5年。在使用过程中有时因其活性突然下降,不得不突击更换而提前检修,成为影响装置连续长期运行的瓶颈。每次更换至少停车1周,停车1天损失近200万元,且换1炉催化剂约需500万元。因此低变催化剂运行周期短是困扰公司多年的技术难题,给公司带来巨大的经济损失。

通过对装置流程、工作环境进行分析,确认锦天化低变催化剂使用寿命短的原因是:与公司毗邻的化工厂偶尔(间断)会有氯气释放,少量氯气和氯化氢气伴随空气进入原料气系统从而被带入低变炉中。有资料显示:卤族元素对于低变催化剂是比硫更厉害的毒物,进口气中氯化物含量为0.1 mg/m3就会显著地毒害低变催化剂。定量分析表明,低变催化剂的氯含量(质量分数)达到0.025 %,活性将降低25%,甚至更多。

1延长低变催化剂使用寿命的解决方案

锦天化自建成投产后,为解决低变催化剂运行周期短的问题,曾采用多种解决措施,下面逐一介绍。

1.1使用单一型铜锌铝系催化剂及出现的问题

使用辽河催化剂公司生产的C18-Sl催化剂,该低变催化剂为常规的Cu-Zn-Al系催化剂,ZnO均匀散布在铜微晶之间,起间隔、稳定、承载铜微晶的作用。载体Al2O3既能阻抑Cu微晶烧结,也能阻抑 ZnO微晶烧结,稳定了催化剂内部结构。Al2O3、ZnO在催化剂制备过程中,可形成热稳定性很高的锌铝尖晶石,该催化剂采用国际通用的高活性催化剂配方。

公司使用该催化剂5个月后,发现阻力降上涨0.01 MPa(a),6个月后低变催化剂阻力增加到0.04 MPa(a);7个月后,阻力上涨较快,由0.04 MPa(a)上涨至0.2 MPa(a),不得不稍开低变炉旁路阀门HV129,以降低低变炉的阻力降,低变出口CO含量在线分析仪显示由0.22%上涨至0.81%(摩尔分数),被迫停车抢修。在这次抢修抽吸过程中,氮气环境下打开低变炉上人孔,发现催化剂比装填之初下降600 mm,为砖红色,上部300 mm呈粉末状,300 mm以下粒状,又抽出600 mm,催化剂呈板块状、比较坚硬且表层有闪亮结晶物,遇空气氧化后破裂。

通常卸出的氧化态低变催化剂为黑色,而氯中毒后卸出的催化剂颗粒表面和内部都呈红色,体积明显收缩。氯进入催化剂床层,发生反应:Cu+HCl=CuCl+1/2H2,由于低变炉进口锅炉给水预热器E11泄漏,氯中毒产物熔点低而易升华,又易溶解于水,泄漏水加速了氯中毒产物向下迁移,泄漏水会导致低变催化剂被浸泡,进一步使催化剂径向强度变小,发生粉化,在压力作用下,催化剂板结,虽然低变炉出口CO含量没有显著上涨,但阻力降迅速上涨,后系统压力难以维持。打开低变炉旁路阀后,阻力降回落,但低变炉出口CO含量(设计值为0.37%)过高,产氨量大幅下降。

可见催化剂C18-SL虽活性高,但抗氯毒、抗水性较差,不适合在有少量氯气等毒物存在的环境使用。

1.2对低变催化剂撇头处理

撇头处理即卸出顶部失活催化剂,再装填相应数量新催化剂,留下活性尚好的底部催化剂,以节省催化剂投资,开车时对新催化剂以及未失活催化剂同时进行还原再并入系统。

但经撇头的催化剂上线后,低变炉阻力降直线上升,不得已打开低变炉旁路阀,部分工艺气体跨低变炉运行,这种操作方式造成满负荷状态,低变出口CO含量超标,装置被迫降负荷运行,严重影响装置生产能力,被迫在撇头100 d后全部更换新催化剂。这个方案虽意在利用活性尚好的底部催化剂,但底部催化剂强度明显低于新催化剂,不能抵抗新装入催化剂重压,出现粉化,无法保证装置正常运行,这说明低变催化剂不能够大批量撇头。

1.3将两种催化剂混装使用

减少主体催化剂C18-SL装填量,在主体催化剂C18-SL上部装填部分具有抗氯功能的铜锌铬系催化剂B203。该催化剂对中毒后产物氯化铜有较强吸附作用,可抵抗氯迁移。使用中发现B203催化剂实际不能抗氯中毒,氯中毒后的B203活性下降很快,只能抗中毒后产物的迁移,而且这种抗迁移作用只在微量氯时有效,间断氯含量高时则无效。氯化铜迁移是在水溶情况下,如果不发生操作事故或设备事故,低变炉内没有游离水或冷凝水,这种迁移就不存在了,B203催化剂“抗氯”作用也不存在了。

实际上B203催化剂是落后型低变催化剂,Cu含量较低,不仅活性较低,而且含有毒性较强的Cr,在使用中反应热点较快地下移至催化剂C18-SL所在区域。但对比单一装填一种低变催化剂,确实明显延长了使用周期,两种催化剂混装,低变催化剂使用寿命603d,在当时各种解决方案中寿命最长。

1.4用干法脱氯剂脱除低变炉前工艺气中的氯化物

脱氯剂中含有碱金属或碱土金属氧化物,可将氯化氢从气相中脱除进入固相。由于工艺空气中带来的氯含有Cl2,Cl2不能直接被碱性物质吸收,须转化为HCl。锦天化合成氨装置中,工艺空气经二段转化炉、高温变换炉后再进入低变炉,二段转化炉、高温变换炉都是含氢高温反应器,Cl2在此会转化为HCl。

我们首先减少主体低变催化剂装填量,在主体催化剂C18-SL上部装填脱氯剂,经使用后测试发现低变催化剂仍有氯中毒现象,有部分C18-SL催化剂氯含量超过0.1%,分析突破原因为脱氯剂装填量不足,为此我们又采用另一种方式,即在低变炉前增加1台脱氯罐。

1.4.1脱氯罐设计

新加的脱氯罐要具有设计良好、功能优良的分布器、收集器,确保工艺气不偏流,确保所有脱氯剂均发挥脱氯效果,不会发生局部穿透。脱氯剂T402B上、下部装填瓷球,上部瓷球起到分布工艺气流的作用,下部装填的瓷球不仅起到支撑作用,还将收集器淹没,更好发挥收集器作用,避免脱氯剂浪费,促进工艺气体均匀通过脱氯剂床层。

1.4.2选用高效率脱氯剂

T402B为钾钠系脱氯剂,相比钙锌系脱氯剂T407,反应速度快,因为它们的活性组分与氯之间具有很强的化学亲合力。有研究发现:钠系脱氯剂具有很高的孔隙率和比表面积,其中有90%的Na2CO3可以转化为NaCl。

在化工厂偶尔释放氯气较多时,能闻到气味,但没到造成严重的人员伤害。查文献知,当空气中有轻微氯气味时,其浓度是1.5 mg/m3左右,有明显气味和刺激时其浓度是3~9 mg/m3。而且只有在有南风的天气(化工厂位于锦天化南部),化工厂偶尔释放的氯气才能吹到锦天化装置区,按全年有1/2南风天气,有氯气释放偶尔性1/50计,则每年有3.3 d全天释放氯气,按较大释放量9 mg/m3,工艺空气流量72 535 kg/h计,可计算出每年从空气带入的氯气量为51.7 kg。实际上,氯气释放量要远小于这个值。T402B脱氯剂装填量为46.75 t,按穿透氯容10%~25%(取低限10%),其最低吸氯容量约为4.7 t,假定每年从空气带入氯气量51.7 kg,可见氯容不是问题。

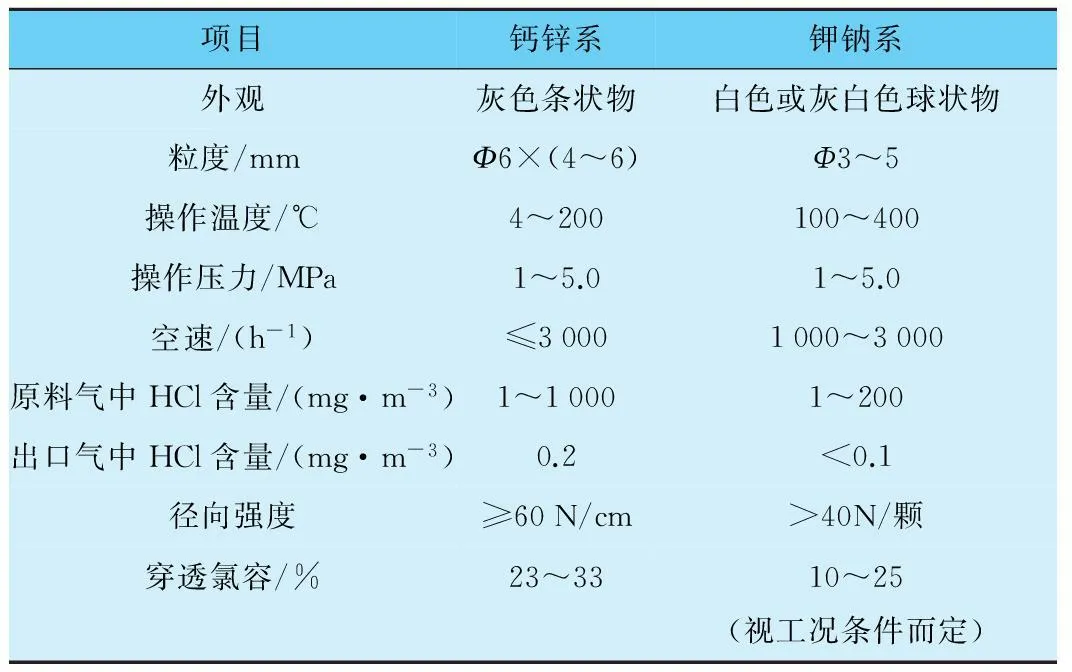

按照锦天化合成氨装置精脱氯要求,对钙锌系和钾钠系脱氯剂的主要性能参数进行对比,见表1。

表1 钙锌系和钾钠系脱氯剂的主要性能参数对比

从表中可看出:钾钠系脱氯剂T402B为球状物,粒度也小些,经T402B脱氯剂脱氯后,出口气中HCl含量<0.1 mg/m3,更适用于原料气中HCl含量小、出口要求高的精脱氯。

氯气污染按3.3 d计,经脱氯后氯含量<0.1 mg/m3,装置全年运行330 d,可计算出平均氯含量为1 μg/m3,符合低变催化剂入口氯含量<3 μg/m3的要求。

2低变炉前增设脱氯罐的效果

2.1脱氯罐加入装置满足其他相关设备操作要求

锦天化之所以选择高径比0.8的脱氯罐,主要是考虑系统阻力、压缩机功率问题,合成氨装置是固定的,新加的设备必须满足已有设备的操作要求。

按脱氯罐阻力0.025 MPa(a),相关管线阻力0.01 MPa(a)计算,则脱氯罐加入装置后功耗增加值为0.035 MPa(a),即原料气压缩机、工艺空气压缩机出口压力增加0.035 MPa(a)。通过计算,原料气压缩机功耗增加54 kW,工艺空气压缩机功耗增加16 kW,查压缩机原始数据,其额定功率可满足增加功耗的要求。

而实际上,脱氯罐加入装置后,脱氯罐及管线增加阻力降0.02 MPa(a)左右,压缩机组的操作未受影响。

2.2低变催化剂运行情况

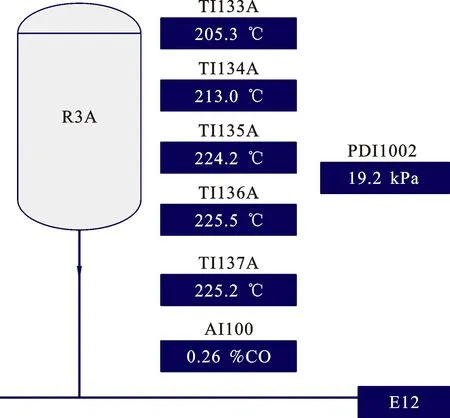

低变催化剂的运行情况可从床层温差情况进行评价。TI134A-TI133A;TI135A-TI134A;TI136A-TI135A分别指由上至下第一、第二、第三低变催化剂床层温差。图1是低变炉运行截图,可以清楚看到这几个温度点的位置。

图1 低变炉运行示意

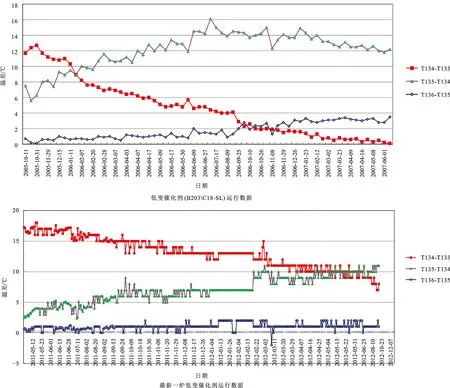

在低变炉前增加1台脱氯罐后,低变催化剂运行情况良好,2011年5月2日上线后,到目前已经4年多未更换。以前运行时间最长的是两种催化剂(B205/C18-SL)混装,全程运行时间603 d,最新一炉有脱氯罐保护的低变催化剂使用了603 d时,我们将其温差进行了比较。催化剂运行数据比较见图2。

图2显示的是以前运行时间最长的和目前正运行的低变催化剂运行数据比较情况,以前运行时间最长的是两种催化剂(B205/C18-SL)混装,全程运行时间603 d,最新一炉低变催化剂运行数据日期运行趋间亦是603 d,同样的温差数据用相同的曲线颜色、结点形式显示。从图2的比较可得出以下结果。

(1)TI134-TI133数值。新一炉最高18 ℃,老的一炉最高13 ℃,且新的一炉温差值普遍比老的高,说明在低变催化剂第一层(TI133至TI134区间),变换反应进行得多,放热量多。

(2)TI134-TI133趋势线。新的一炉下滑缓慢,热点下移缓慢,老化速度慢。

(3)TI135-TI134趋势线。同样的运行时间作比较,新一炉趋势线还未到高点,而且新一炉相对老的一炉上升速率慢。

(4)TI136-TI135趋势线。老的一炉已有上扬的势头,新的一炉趋势线基本上是平的。

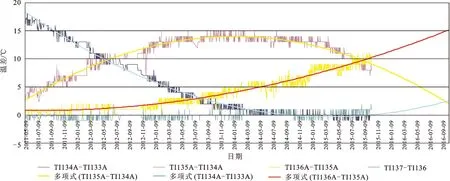

图3是最新一炉低变催化剂从2011年5月至今的床层温差趋势。可以推断,此炉催化剂运行到2016年的检修周期是没有问题的。

图2 催化剂运行数据比较

图3 最新一炉低变催化剂温差运行趋势(此低变炉前设脱氯罐)

3结语

受周边间歇氯气污染的影响,致使锦天化低变催化剂使用周期缩短,造成巨大经济损失。企业根据自身实际特点,改变传统流程,在大化肥行业中,首次于低变炉前增加1台脱氯罐,打破脱氯剂反应床层高径比>3的限制,对低变催化剂进行脱氯保护,解决了困扰多年的瓶颈问题,也为其他企业提供了可借鉴的方法。

Approaches to Elongate LT Shift Catalyst Operation Cycle of Ammonia Plant

ZHANG Xiao-mei1, XU Jun2, LIN Jing1, ZHANG Yu-xuan1

(1.JinxiNaturalGasChemicalCo.,Ltd.,HuludaoLiaoning125001China;2.LiaoningFangdaEngineeringCo.,Ltd.,HuludaoLiaoning125001China)

Abstract:In accordance with the actual application of low temperature shift catalyst of ammonia plant of Jinxi Natural Gas Chemical Co., Ltd., this paper analyzes the causes of a short service life, through installing a dechlorinator before LT shift converter in a large fertilizer firm for the first time and meeting the operation requirements of the existing plant, the economic benefit of the firm has been raised.

Keywords:low temperature shift catalyst; application; chlorine poisoning

收稿日期:2015-10-23

中图分类号:TQ 426

文献标识码:B

文章编号:1004-8901(2016)02-0047-04

doi:10.3969/j.issn.1004-8901.2016.02.013 10.3969/j.issn.1004-8901.2016.02.013

作者简介:张笑梅(1968年-),女,辽宁葫芦岛人,2010年毕业于辽宁工业大学自动化专业,学士,工程师,现主要从事技术管理工作。