加氢裂化反应动力学建模研究进展

2016-05-17李中华肖武阮雪华贺高红大连理工大学精细化工国家重点实验室膜科学与技术研究开发中心辽宁大连116024

李中华,肖武,阮雪华,贺高红(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116024)

加氢裂化反应动力学建模研究进展

李中华,肖武,阮雪华,贺高红

(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116024)

摘要:加氢裂化是炼油与石化行业的关键技术,借助反应动力学建模以及软件模拟技术来深入认识加氢裂化反应机理并指导生产,优化装置操作条件,可以给企业带来显著的经济效益。本文主要对利用集总法来模拟加氢裂化反应过程动力学的相关研究进行了综述,包括基于生产方案划分的集总、离散集总以及连续集总建立的反应动力学模型,重点介绍了这三类集总模型的建模思路及发展现状,对不同模型的优缺点和反应网络进行了详细的对比分析,其中连续集总模型能够充分考虑混合物性质、反应途径以及切割方案变化的影响,进而实现对加氢裂化这一复杂体系反应器的模拟,准确预测其产品分布和产品性质。同时,本文还指出未来加氢裂化反应动力学建模深入研究的方向,将集总法建模和分子法建模有效结合,开发出一个全面的混合动力学模型,将是未来加氢裂化反应器模拟中一项很有意义并且具有挑战的工作。

关键词:加氢;反应;集总法;动力学模型

第一作者:李中华(1991—),女,硕士研究生,从事加氢裂化模拟优化研究。联系人:肖武,博士,副教授,从事化学工程、化工系统工程及过程强化等方面研究。E-mail wuxiao@dlut.edu.cn。

近年来随着石油产品消费结构的变化和原油重质化、劣质化趋势的日益明显,世界各国基于环境保护的要求对石油产品质量的限制达到了近乎苛刻的程度[1]。加氢裂化技术将油品轻质化和清洁化加氢过程融为一体,加之原料适应性强、产品质量好、目的产物选择性高以及生产方案灵活的操作特点,相比于焦化、催化裂化及渣油流化,加氢裂化显示出较强的竞争力,因此受到了国内外炼油和石化行业的广泛关注[2]。加氢裂化工艺和催化剂技术的不断发展,使得加氢裂化装置的经济效益有了很大的提高,但据有关资料[3]显示,由于生产设备陈旧、反应过程需要在高温、高压、临氢条件下操作等原因,我国的加氢裂化工艺在能耗、平均生产成本自动化控制水平上都和国外有一定的差距,装置经济效益还有很大的提升空间。在基础研究上,借助反应动力学建模方法、模拟技术及其它实验方法来深入认识加氢裂化反应机理并指导生产,优化装置操作条件,消除生产“瓶颈”,是实现装置经济效益最大化的最经济方便的方法之一。

加氢裂化包含着成千上万种组分,是一种在高温、高压、富氢条件下,分子量较大的碳氢化合物在催化剂的作用下裂解为分子量较小的碳氢化合物的各种反应高度偶联的复杂反应体系。基本分为两类[4]:在金属组元上主要发生氮硫化合物的氢解、烯烃加氢、稠环及单环芳烃加氢饱和反应;在酸性载体上主要发生加氢开环、正构烷烃加氢裂解、加氢脱烷基、加氢异构化。在研究这种复杂反应体系的动力学规律时不可能用通常的动力学研究方法来建立动力学方程式。必须对其进行合理简化来尽可能地表征原料油加氢裂化的反应动力学特性,进而建立精确模拟加氢裂化化学反应并预测产品分布和产品性质的可靠动力学模型[5]。

20世纪60年代初期出现了描述这种复杂体系动力学模型的方法——集总法,即按照各类分子的动力学特性将反应体系划分成若干个集总组分,在动力学研究中把每个集总作为虚拟组分来考察,建立集总动力学模型。WEEKMAN[6]采用馏程-族组成-结构族组成结合的方法建立出来的催化裂化10集总,PELLEGRINI等[7]在费-托合成蜡油加氢裂化建模中提到的9集总,以及侯卫锋等[8]在催化重整反应器建模研究中建立的20集总都属于基于集总方法的动力学模型,此外结构导向模型[9]和单事件模型[10]也是近年来研究的热点。

随着计算机的快速发展,关于加氢裂化反应器动力学建模,也有了大量的文献报道。目前三类比较典型集总模型分别为按生产方案划分的集总[11]、离散集总[12]和连续集总[13]。本文主要阐述这三类集总模型的建模思路及发展现状,对不同模型的优缺点进行分析,希望能为今后的石油馏分油的加氢裂化这一复杂反应体系的动力学建模提供参考,实现对复杂体系反应器的模拟进而准确预测出加氢裂化的产品分布和产品性质。

1 基于生产方案划分的集总

典型的基于生产方案集总模型的主要特点是按照加工原料和产品方案进行划分集总。这种划分方法对应于加氢裂化装置,就是指具体按照原料、柴油、航空煤油、轻重石脑油、气体等进行划分。这种集总方法在早期难以分析原料性质的情况下有很大的应用价值,经过多年发展,在此划分方法上发展了数量众多的模型,主要有以下几种:

1.1二集总模型

最早最简单的基于生产方案划分的集总模型是1939年QADER和HILL[11]提出的二集总模型,采用幂级数形式的一级动力学、二级动力学方程来对馏分油或者重油进行描述,将整个加氢裂化反应体系划分成原料(>350℃馏分)及产物(<350℃)两个集总。该模型简单易用并且拟合度较高,但也不可避免的存在着一定的缺陷,它对原料性质、催化剂体系及加氢深度的变化适应性较差,很难满足加氢裂化加工过程中产品结构的变化的要求。

1.2三集总模型

1989年YUI和SANFORD[14]将焦化蜡油和重瓦斯油作为加氢裂化反应进料,建立了重瓦斯油转化为轻瓦斯油和石脑油的三集总模型,该模型综合考虑了氢分压和空速对反应的影响,并利用阿伦尼乌斯方程描述重瓦斯油裂化一级反应。除此之外该模型在重瓦斯油加氢处理单元还将加氢脱硫、加氢脱氮模型考虑进来,并对顺序反应和平行反应进行假设。这个三参数模型相对完整,并且指出求解常规三集总网络的困难并提出了解决方案。但该模型距离工程实际应用还有相当大的距离,因为它假设反应器内发生的反应都属于恒温反应。2003年AOYAGI等[15]通过对蜡油加氢处理和加氢裂化的研究,建立了一个关联氮含量影响的三集总动力学模型,并且用一级反应来对重瓦斯油的反应速率进行描述。

1.3四集总模型

2007年喻胜飞等[16]根据加氢裂化反应机理,以800kt/a重油加氢裂化装置为背景建立了四集总模型,利用高斯-牛顿法对模型参数进行估计,并通过四阶龙格-库塔法计算常微分方程,模型的计算值与实测值平均相对误差小于5%,具有较高的模拟精度。SADIGHI等[17]首次在固定馏程集总模型中考虑了氢耗量,使用改进的四集总模型对减压蜡油加氢裂化中试装置进行建模。该模型将减压蜡油原料和未转化的尾油划分为1个集总,另外3个集总分别为裂化生成的馏分油、石脑油和气体。结果表明,在固定的空速下,氢气消耗随着反应温度的升高而增加;在固定的反应温度下,氢气消耗随着空速降低而稍微减少,考虑氢气消耗的集总模型使得装置拟合精度从传统的7.2%降至5.92%。2012年ZHAO 等[18]提出Ni-Mo/γ-Al2O3催化剂上沥青的加氢裂化的四集总动力学模型,其中反应路径的建立及模型参数的求取能够为表征沥青加氢裂化提供更好的借鉴。

1.4五集总模型

文献[19]中提到将加氢裂化反应体系划分为5个集总(>400℃馏分、350~400℃馏分、132~350℃馏分、C5~132℃馏分、C1~C4气体),假定原料油和生成油都有连续的沸程,忽略缩合反应,沸点高的集总可向沸点低的任一集总转化,把全部反应都视为一级不可逆反应。随后SANCHEZ等[20]把五集总模型应用到重油中压加氢裂化,得到了很好的拟合效果。KUMAR和SINHA[21]通过五集总动力学模型对不同液时空速、反应器长度及反应温度下的反应器模型进行模拟,并利用软件MATLAB7进行数值计算。2013年,SADIGHI和AHMAD[22]针对于中试规模的减压瓦斯油的加氢裂化反应器进行研究,提出了一个包括13个预测产品产率的参数的五集总动力学模型,即气体、石脑油、煤油、柴油和未转化的减压瓦斯油VGO。

1.5六集总模型

郑明方等[23]以80Mt/a工业加氢装置为研究对象,提出了带分配系数的六集总动力学模型,纵向按沸程间隔进行分程,横向分别以芳烃、环烷、烷烃进行集总,并引入了25个模型参数,建立相应的动态仿真模型,使用高斯-牛顿法估计模型参数,将得到的模型参数带入动态模型,并引入正交配置法求解模型方程。但是该6集总模型并没有考虑反应器能量平衡方程,而且也没有体现反应器温度的影响。2012年李群勇[24]在其研究中基于文献[23]的6集总模型引入了能量平衡方程,得到的模型在物料和能量平衡两方面均能较好反映现场操作状况。2015年,ELKILANI和FAHIM[25]利用六集总模型(即减压瓦斯油VGO、重航空煤油HATK、轻航空煤油LATK、重石脑油HN、轻石脑油LN及Gas),描述VGO生产航空煤油ATK的加氢裂化动力学,该模型的目的是通过改变操作温度、压力、停留时间、反应速率级数这几种参数,最大限度地提高航空煤油的产量。

1.6八集总模型

SADIGHI等[26]在前一工作的基础上进行研究,针对ISOMAX商业加氢裂化这套装置提出了八集总模型,该模型全面考虑了新鲜减压瓦斯油的流率、床层温度、VGO的循环流速和催化剂寿命这4种因素,利用该模型对装置的操作条件进行优化,最终使得装置的毛利增加了8.17%,即每年均净盈利560万。所提出的优化方法主要有四大优点:将液化石油气和轻质气体、新鲜VGO和循环的进料都作为产品气体;模拟了所有并行的反应器,更好的预测有价值的产品;通过优化反应器温度及进料、循环进料的流率来获得最大经济效益;在模拟优化中考虑到了全局的约束条件。

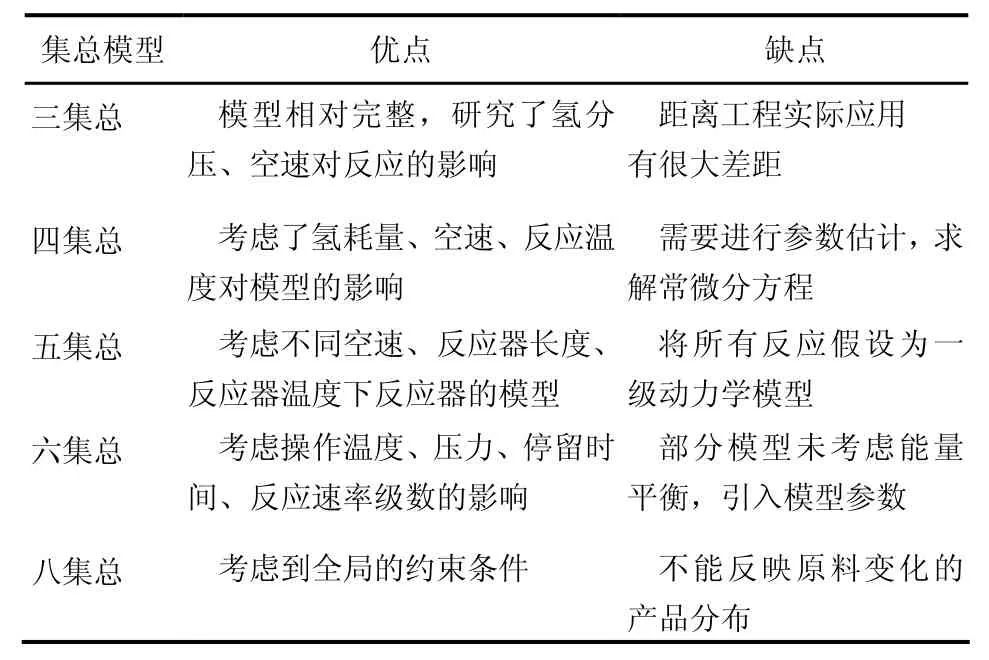

表1 三至八集总模型之间的对比

按照生产方案划分的三至八集总,各个集总模型都有各自的特点,具体对比分析情况见表1。但是它们也有一些共同特征:集总划分方面,固定沸程集总划分方法一般按照原料和产品方案进行划分,忽略同一集总内的化学反应;认为各集总只是存在由较重集总向轻集总转化,只考虑平行反应,忽略了逆向反应和结焦反应;所有反应均可以用一级反应动力学方程来描述。

2 离散集总模型

相比较而言,离散集总模型法应用的比较多,最早应用于加氢裂化的离散集总模型由STAGELAND于1974年发表。在离散集总方法中,整个反应体系(包括进料及产品)基于实沸点(TBP),碳原子数(CN),分子量(MW)被分成若干个虚拟组分。具有相近的TBP(或CN、MW)的一类化合物被划分成同一集总,将每个集总作为虚拟的单一纯组分来分析体系反应动力学性质[27]。据观察,划分的集总数越多,模型精度越高。但是,这需要更多的动力学参数来描述反应过程。

对于离散集总法对石油馏出物的加氢裂化建模,STANGELAND的三参数动力学模型[28]被视为最经典的。他基于重集总组分加氢裂化成轻组分过程符合一级反应动力学的假设,用一个参数描述反应速率与实沸点的关系,用另外两个参数描述产品分布。固定沸程集总模型不能反映产品方案变化,STANGLAND通过引入了分配函数对C4组分进行特殊处理使得模型在较宽的原料沸程范围内能够很好地预测产品的沸程与收率,解决了这一问题。因此,很多研究者基于三参数动力学模型来进一步开展研究。

MOHANTY等[29]考虑了反应温度的变化,在STANGELAND的三参数模型基础上引入严格的热量平衡方程组,并通过检验关联式计算出基于氢耗的反应热,给出加氢裂化反应热的计算方法,成功地实现了对两级工业减压瓦斯油加氢裂化装置的模拟。文献[30]在三参数模型上进行了修正,并将动力学参数与集总的TBP进行关联,改进后的模型能够更准确地预测加氢裂化的产品分布。随后BOTCHWEY等[31]将催化剂失活函数引入到集总动力学模型中,并考虑到N含量的影响计算氢耗。2006年,BHUTANI等提出利用HYSYS将进料和产品划分为58个虚拟组分,结合可获得的实验/工业数据对工业加氢裂化反应器进行模拟,首次提出将NSGA(nondominated sorting genetic algorithm)用于加氢裂化装置,进行多目标优化,并且成功地找到相关的可行解决方案。但是BHUTANI在加氢裂化段进口原料性质和精制段进口原料性质相同的假设前提下,没有考虑到氢精制段还存在着轻度的烃类裂解反应,只针对加氢裂化段建模。卢建翔等[32]在李群勇[24]、BHUTANI等[33]建立的模型基础上综合考虑物料平衡、能量平衡以及反应动力学方程建立了更为完整的加氢裂化反应器的模型,结合工厂数据,利用遗传算法求解参数,得到了很好的预测结果。ZHOU等[34]通过考虑加氢裂化反应器的加氢脱硫(HDS)和加氢脱氮(HDN)反应,对STANGELAND的模型进行进一步改善,利用遗传算法(GA)对参数拟合优化,进而求取动力学参数。

事实上,经过多年的努力,基于STANGELAND动力学模型对石油馏分加氢裂化反应器的机理研究在确定研究方向的大问题上已逐渐趋于成熟,离散集总模型能够对不同产品结构的变化情况进行较好地预测,引入特殊关联式使得求解模型变得大为简化。但是前面的研究中都没有充分考虑到集总反应中化学计量系数对模型的影响。PACHECO和DASSORI[35]意识到这一问题的重要性,严格确定了各个集总反应中每个反应物和产品的化学计量系数,进而更加准确地计算出加氢裂化体系的氢耗、反应热、质量平衡和能量平衡,他们在Mohanty的基础上发展了一个5参数模型,假定产品的计量系数等于其分布函数,得到了较好的拟合效果。夏强等[36]核算证明文献[35]提出的质量平衡计算方法依旧存在较大缺陷,因此,提出利用分布函数严格计算出各集总反应的各反应物和反应产物的化学计量数,改进了PACHECO的严格化学计量方程,建立了更为严格的11参数模型用于馏分油的加氢裂化工业反应器。2013年HAN等[37]提出将动力学参数与原料性质、反应温度及催化剂活性进行关联,基于离散集总方法对减压瓦斯油(VGO)裂化的动力学模型进行了研究,延续OROCHKO提出的利用平行反应方案来描述从原料VGO到产品(气体,汽油,柴油)的转化,利用Matlab2011B来优化参数,该模型对产品分布有了一个良好预测能力。2014年PURON等[38]基于FUKUYAMA等[39-41]的研究基础,该模型考虑了焦炭形成的可逆性及不同温度下的可能反应途径,对NiMo/Al2O3和NiMo/Al2O3-Cr参与的减压渣油加氢裂化反应体系建立了10集总模型。

3 连续集总模型

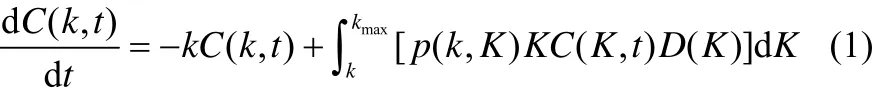

1996年LAXMINARASIMHAN等[42]基于连续混合物的假设,发表的连续集总模型被认为是应用于在加氢裂化装置上比较有影响力的模型。所谓的连续集总模型就是一种以实沸点蒸馏曲线为研究对象的集总方法,TBP曲线(ture boiling point)仍然代表反应混合物的特征,连续集总方法认为,随着反应时间的增加,在一定进料条件下,加氢裂化反应物和产物的实沸点蒸馏曲线形状也会连续的发生变化。LAXMINARASIMHAN认为连续集总模型的动力学方程可以表示为式(1)。

式中,左边代表k组分的浓度变化率,右边第一项代表k组分的裂化速率,右边第二项代表反应速率为k到kmax之间的所有组分裂化生成k组分量的加和。事实上,如果把STANGELAND提出的窄集总模型的组分切割到无限精细进行积分也可得到上式,这充分说明连续集总模型与窄集总模型存在着一定的相似性。但是它们之间也存在着明显的差别,那就是连续集总模型不需要将反应过程中的反应物和产物切割成若干虚拟组分,只需要对反应器内的TBP曲线的变化进行研究。很多学者基于LAXMINARASIMHAN提出的这一模型方法做出自己的假设,开展相关研究,并验证了不对称结尾的高斯分布函数可以对加氢裂化产品分布情况进行准确描述。此外还引入与原料组成和催化剂关联的3个参数,提出了分布函数p(k,K)。

2003年文献[43]将LAXMINARASIMHAN的模型具体细分化,分为烷烃,芳烃和环烷烃,并且分别研究它们的TBP曲线。BASAK等[44]考虑了集总之间的各种反应,在前人研究的基础上建立了比较全面的模型,对浓度函数、产品分布函数、反应速率函数、单一化合物分布函数分别求解,并且得到了比较准确的结果。ELIZALDE等[45]利用连续集总模型,基于反应物浓度和催化剂活性中心连续变化的假设,对给定进料下的物料平衡方程进行求解。随后又改变了操作参数,研究不同条件下的模型,最后通过大量的实验数据进行优化分析得到了比较准确的模型参数,得以实现对不同实验条件下蒸馏曲线的变化进行预测。

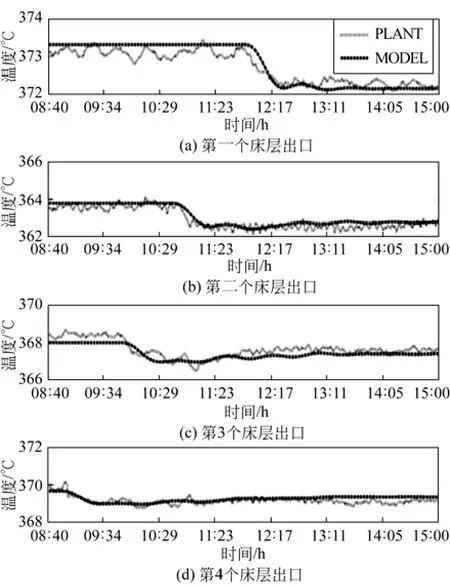

ELIZALDE等[46]重点讨论了求解连续集总模型中质量平衡方程中的参数时,对反应体系中的混合物可能出现的最高沸点的合理选取会得到不同的参数值,并不是所有的参数都可以直接收敛,需要对其进行迭代处理。2012年SILDIR等[47]提出使用连续集总方法对动态的非等温反应器进行模拟,该模型中将复杂的反应混合物作为一个连续组分,物料平衡方程和能量平衡方程都是通过积分-微分方程建立的,模型参数由工厂的反应器获得,图1显示出不同反应时间下4个床层的出口温度,从图1中可以看出所建模型所得的反应器温度工厂实际数据有着很好的一致性。

图1 4个床层出口温度[47]

2014年AREFI等[48]提出利用5参数的连续集总法对减压瓦斯油的加氢裂化进行研究,其中模型参数通过操作条件为400℃,停留时间为0.3h的工业固定床反应器来进行估计的,根据对沸点切割来获得产品质量分布情况,通过Nelder-Mead对流程优化并与温度进行关联来进一步估计参数。前面的大部分研究中催化剂失活关系式基本都是根据经验关系式获得的,同年ELIZALDE等[49]将CSTR反应器作为研究对象,在一定的操作条件下利用连续集总动力学对加氢裂化中的催化剂失活模型进行研究,最终得到了较为完整准确的模型,从而为后人对加氢裂化反应器的建模和优化奠定了更坚实的基础。2015年BECKER等[50]将进料划分为5个连续体系,即蜡油、石脑油、含硫芳香族化合物、含氮芳香族化合物、既不含硫也不含氮的芳香族化合物,利用连续集总方法对VGO的加氢处理进行了研究。在整个反应网络中考虑了加氢脱硫、加氢脱氮、裂化,并且对每个体系的反应动力学速率表达式进行推导。

连续集总技术在反应器的模拟优化中得到了应用,但是它也同样存在着一定的局限性,因为它需要确定集总性质如密度、黏度、分子量和反应器内连续变化的蒸馏曲线。此外,该建模方法解方程复杂,包括进料流率,床层温度和循环流速等许多操作参数,使得这种方法不常应用在工业中。

4 讨论与分析

迄今为止,加氢裂化反应动力学研究已经取得了很大的进展,通过应用集总技术对过程的反应动力学进行建模,使得模拟变得简单,此外集总法还展示了典型的反应路径,其结论可以用在未来加氢裂化反应器的稳态和非稳态模拟优化上。其中基于生产方案划分的集总模型发展时间比较长,广泛应用在石油二次加工过程,是对于复杂反应过程研究较早使用的方法,能够很好地反映实际物料及温度分布状况,也有许多报道其成功运用于控制、优化操作的案例。但这种模型只能对产品收率进行粗略地预测,并且反应器进料在很大程度上影响着模型参数,也就是说一旦体系的切割方案发生变化就需要进一步参数估计,而当模型引入过多参数时,拟合的难度加大,方程的求解难度加大。离散集总模型能够对不同产品结构的变化情况进行较好地预测,引入特殊关联式使得求解模型变得大为简化,并且可以准确地计算出加氢裂化体系的氢耗、反应热、质量平衡和能量平衡。但是离散集总模型和前面提到的基于生产方案划分的集总方法存在着相同的缺陷,那就是它也不能解决原料变化对模型参数的影响。连续集总模型考虑了混合物性质、反应途径以及切割方案变化的影响,但其模型参数依然与进料有所关联,也就是说当原料是由多种馏程的不同原料混合生成时,实沸点曲线将不再符合归一化曲线的要求,因此原有的关联式也就不具有代表性。

概括来讲,集总动力学模型仍然存在着以下不足:它们强烈依赖于原料和催化剂;仅适用于所研究的操作条件的范围内;如果被用于试验的是实验室规模的滴流床反应器,反应动力学将会受流体力学和传质过程的影响,一旦参数改变,模型就必须重新建立。由此可见对加氢裂化反应器的建模仍然具有一定的挑战。

5 结语与展望

集总法展示了典型的反应路径,其结论可以用在未来加氢裂化反应器的稳态和非稳态模拟优化上,加氢裂化体系种类繁多的进料使得集总法建模将长期应用于工业。近几年也陆续出现了一些比较新颖的加氢裂化反应动力学建模方法,如结构导向模型以及单事件模型这类分子模型,这些模型考虑了相对较多的虚拟组分,因此也需要大量的实验数据、工厂数据以及大量的繁杂的计算。所以说要想实现对产品分布有着更贴近实际的预测,就需要将集总法建模和分子法建模有效结合起来,各自发挥自己的优势实现对加氢裂化反应器的准确模拟。开发出一个全面的混合动力学模型,使得加氢裂化反应器中的加氢裂化动力学过程得到更好地拟合,这将是未来加氢裂化反应器模拟中一项很有意义并且很有挑战的工作。

参考文献

[1]GUAN C,WANG Z,YU S,et al. Upgrading petroleum residue by two-stage hydrocracking[J]. Fuel Processing Technology,2004,85 (2):165-172.

[2]PANG W W,KURAMAE M,KINOSHITA Y,et al. Plugging problems observed in severe hydrocracking of vacuum residue[J]. Fuel,2009,88(4):663-669.

[3]KUMAR H,FROMENT G F. Mechanistic kinetic modeling of the hydrocracking of complex feedstocks,such as vacuum gas oils[J]. Industrial & Engineering Chemistry Research,2007,46(18):5881-5897.

[4]FAHIM M A,AL-SAHHAF T A,ELKILANI A,et al. Fundamentals of Petroleum Refining[M]. Amsterdam:Elsevier,2009.

[5]MARTENS G G,MARIN G B. Kinetics for hydrocracking based on structural classes:model development and application[J]. AIChE Journal,2001,47(7):1607-1622.

[6]WEEKMAN V W. Model of catalytic cracking conversion in fixed,moving,and fluid-bed reactors[J]. Industrial & Engineering Chemistry Process Design and Development,1968,7(1):90-95.

[7]PELLEGRINI L A,GAMBA S,CALEMMA V,et al. Modelling of hydrocracking with vapour–liquid equilibrium[J]. Chemical Engineering Science,2008,63(17):4285-4291.

[8]HOU W F,SU H Y,HU Y Y,et al. Lumped kinetics model and its on-line application to commercial catalytic naphtha reforming process[J]. Journal of Chemical Industry and Engineering,2006,57 (7):1605-1611.

[9]JAFFE S B,FREUND H,OLMSTEAD W N. Extension of structure-oriented lumping to vacuum residua[J]. Industrial & Engineering Chemistry Research,2005,44(26):9840-9852.

[10]FROMENT G F. Single event kinetic modeling of complex catalytic processes[J]. Catalysis Reviews,2005,47(1):83-124.

[11]QADER S A,HILL G R. Hydrocracking of gas oil[J]. Industrial & Engineering Chemistry Process Design and Development,1969,8 (1):98-105.

[12]STANGELAND B E. A kinetic model for the prediction of hydrocracker yields[J]. Industrial & Engineering Chemistry Process Design and Development,1974,13(1):71-76.

[13]LAXMINARASIMHAN C S,RAMACHANDRAN P. A continuous lumping model for simulation of hydrocracking[J]. AIChE Journal,1996,42(9):2645-2653.

[14]YUI S M,SANFORD E C. Mild hydrocraeking of bitumen-derivede coker and hydrocracker heavy gas oils:kineties,product yields,andproduct properties[J]. Industrial and Engineering Chemistry Research,1989,28(9):1178-1284.

[15]AOYAGI K,MCCAFFREY W C,GRAY M R. Kinetics of hydrocracking and hydrotreating of coker and oilsands gas oils[J]. Petroleum Science and Technology,2003,21(5):997-1015.

[16]喻胜飞,罗武生. 重油加氢裂化四集总反应动力学模型的研究[J].石油化工设计,2007,24(1):15-17.

[17]SADIGHI S,AHMAD A,RASHIDZADEH M. 4-Lump kinetic model for vacuum gas oil hydrocracker involving hydrogen consumption[J]. Korean Journal of Chemical Engineering,2010,27 (4):1099-1108.

[18]ZHAO Y X,LI D,LIN X. Lumping kinetics of asphaltene hydrocracking over Ni-Mo/γ-Al[J]. Advanced Materials Research,2012,396:806-810.

[19]朱豫飞,张治和. 加氢裂化反应动力学模型初步探讨[J]. 炼油设计,1990,20(3):18-23.

[20]SÁNCHEZ S,RODRÍGUEZ M A,Ancheyta J. Kinetic model for moderate hydrocracking of heavy oils[J]. Industrial & Engineering Chemistry Research,2005,44(25):9409-9413.

[21]KUMAR A,SINHA S. Steady state modeling and simulation of hydrocracking reactor[J]. Petroleum & Coal,2012,54(1):59-64.

[22]SADIGHI S,AHMAD A. An optimisation approach for increasing the profit of a commercial VGO hydrocracking process[J]. The Canadian Journal of Chemical Engineering,2013,91(6):1077-1091.

[23]郑明方,张素贞. 加氢裂化反应器数学模型的研究[J]. 石油化工自动化,1998 (4):31-34.

[24]李群勇. 加氢裂化反应器的建模和仿真[D]. 厦门:厦门大学,2008.

[25]ELKILANI A,FAHIM M. Six-Lump hydrocracking model for maximizing aviation turbine kerosene[J]. Petroleum Science and Technology,2015,33(2):237-244.

[26]MASOUDIAN S K,SADIGHI S,ABBASI A,et al. Regeneration of a commercial catalyst for the dehydrogenation of isobutane to isobutene[J]. Chemical Engineering & Technology,2013,36(9):1593-1598.

[27]JARULLAH A T,MUJTABA I M,WOOD A S. Kinetic model development and simulation of simultaneous hydrodenitrogenation and hydrodemetallization of crude oil in trickle bed reactor[J]. Fuel,2011,90(6):2165-2181.

[28]STANGELAND B E. A kinetic model for the prediction of hydrocracker yields[J]. Industrial & Engineering Chemistry Process Design and Development,1974,13(1):71-76.

[29]MOHANTY S,SARAF D N,KUNZRU D. Modeling of a hydrocracking reactor[J]. Fuel Processing Technology,1991,29(1):1-17.

[30]杨朝合,林世雄. 重质油加氢裂化反应动力学的研究[J]. 石油与天然气化工,1998,27(1):19-24.

[31]BOTCHWEY C,DALAI A K,ADJAYE J. Product selectivity during hydrotreating and mild hydrocracking of bitumen-derived gas oil[J]. Energy & Fuels,2003,17(5):1372-1381.

[32]卢建翔,周华,师佳,等. 工业加氢裂化反应器模型的建立[J]. 石油学报,2010,26(6):966-971.

[33]BHUTANI N,RAY A K,RANGAIAH G P. Modeling,simulation,and multi-objective optimization of an industrial hydrocracking unit[J]. Industrial & Engineering Chemistry Research,2006,45(4):1354-1372.

[34]ZHOU H,LU J,CAO Z,et al. Modeling and optimization of an industrial hydrocracking unit to improve the yield of diesel or kerosene[J]. Fuel,2011,90(12):3521-3530.

[35]PACHECO M A,DASSORI C G. Hydrocracking:an improved kinetic model and reactor modeling[J]. Chemical Engineering Communications,2002,189(12):1684-1704.

[36]LI G,XIA Y,ZENG W. Kinetic mechanism research of an industrial hydrocracker based on strict calculation of stoichiometric coefficients[J]. Fuel,2013,103:285-291.

[37]HAN L,FANG X,PENG C,et al. Application of discrete lumped kinetic modeling on vacuum gas oil hydrocracking[J]. China Petroleum Processing and Petro-chemical Technology,2013,15(2):67-73.

[38]PURON H,ARCELUS-ARRILLAGA P,CHIN K K,et al. Kinetic analysis of vacuum residue hydrocracking in early reaction stages[J]. Fuel,2014,117:408-414.

[39]FUKUYAMA H,TERAI S. Kinetic study on the hydrocracking reaction of vacuum residue using a lumping model[J]. Petroleum Science and Technology,2007,25(1):277-287.

[40]MARTÍNEZ J,ANCHEYTA J. Kinetic model for hydrocracking of heavy oil in a CSTR involving short term catalyst deactivation[J]. Fuel,2012,100:193-199.

[41]SÁNCHEZ S,RODRÍGUEZ M A,ANCHEYTA J. Kinetic model for moderate hydrocracking of heavy oils[J]. Industrial & Engineering Chemistry Research,2005,44(25):9409-9413.

[42]LAXMINARASIMHAN C S,VERMA R P,RAMACHANDRAN P A. Continuous lumping model for simulation of hydrocracking[J]. AIChE Journal,1996,42(9):2645-2653.

[43]NARASIMHAN C S L,THYBAUT J W,MARIN G B,et al. Kinetic modeling of pore mouth catalysis in the hydroconversion of n-octane on Pt-H-ZSM-22[J]. Journal of Catalysis,2003,220(2):399-413.

[44]BASAK K,SAU M,MANNA U,et al. Industrial hydrocracker model based on novel continuum lumping approach for optimization in petroleum refinery[J]. Catalysis Today,2004,98(1):253-264.

[45]ELIZALDE I,RODRÍGUEZ M A,ANCHEYTA J. Application of continuous kinetic lumping modeling to moderate hydrocracking of heavy oil[J]. Applied Catalysis A:General,2009,365(2):237-242.

[46]ELIZALDEI,ANCHEYTA J. On the detailed solution and application of the continuous kinetic lumping modeling to hydrocracking of heavy oils[J]. Fuel,2011,90(12):3542-3550.

[47]SILDIR H,ARKUN Y,CAKAL B,et al. A dynamic non-isothermal model for a hydrocracking reactor:model development by the method of continuous lumping and application to an industrial unit[J]. Journal of Process Control,2012,22(10):1956-1965.

[48]AREFI A,KHORASNEH F,FARHADI F. Application of a continuous kinetic model for the hydrocracking of vacuum gas oil[J]. Petroleum Science and Technology,2014,32(18):2245-2252.

[49]ELIZALDE I,ANCHEYTA J. Modeling catalyst deactivation during hydrocracking of atmospheric residue by using the continuous kinetic lumping model[J]. Fuel Processing Technology,2014,123:114-121.

[50]BECKER P J,CELSE B,GUILLAUME D,et al. Hydrotreatment modeling for a variety of VGO feedstocks:a continuous lumping approach[J]. Fuel,2015,139:133-143.

Research progress of hydrocracking reaction kinetic model

LI Zhonghua,XIAO Wu,RUAN Xuehua,HE Gaohong

(State Key Laboratory of Fine Chemicals R&D Center of Membrane Science and Technology,Dalian University of Technology,Dalian 116024,Liaoning,China)

Abstract:Hydrocracking is a key technology in the refining and petrochemical industry. With the help of reaction kinetics modeling and simulation techniques to understand hydrocracking mechanisms and to guide production,optimize plant operation can bring significant economic benefits could be achieved. This paper focuses on the use of lump method to study the relevant researches on hydrocracking reaction kinetics,including the kinetics models based on lumped by production method classification,discrete lumped and continuous lumped,describes the modeling method and development situation of these three kinds of lumped models,and presents the advantages and disadvantages of corresponding reaction networks. Comparison and analysis of the lumped models will provide a reference for modeling of hydrocracking. The continuous lumped model can take the properties of mixture and reaction pathways as well as changes of cutting schemes into consideration,then realize simulation of the complicated system hydrocracking reactor,and accurately predict distribution and properties of products. Meanwhile,further research direction of hydrocracking reaction kinetics modeling is also pointed out. Combining lump modeling and molecular modeling and developing a comprehensive mixed kinetic model will be a meaningful and challenging work inhydrocracking reactor simulation.

Key words:hydrogenation; reaction; lumped method; kinetics modeling

中图分类号:TE 624

文献标志码:A

文章编号:1000–6613(2016)04–0988–07

DOI:10.16085/j.issn.1000-6613.2016.04.003

收稿日期:2015-08-30;修改稿日期:2015-11-10。

基金项目:国家自然科学基金(21206014,21125628)、中央高校基本科研业务费专项基金(DUT14LAB14)及中国石油化工股份有限公司资助项目(X514001)。