变压精馏分离乙醇-氯仿共沸物的动态特性

2016-05-17徐东芳胡佳静王丽丽朱兆友王英龙青岛科技大学化工学院山东青岛266042

徐东芳,胡佳静,王丽丽,朱兆友,王英龙(青岛科技大学化工学院,山东 青岛 266042)

变压精馏分离乙醇-氯仿共沸物的动态特性

徐东芳,胡佳静,王丽丽,朱兆友,王英龙

(青岛科技大学化工学院,山东 青岛 266042)

摘要:基于乙醇-氯仿二元共沸体系的压力敏感特性,利用Aspen Plus软件,以年度总费用(TAC)最小为目标函数,模拟和优化了变压精馏稳态工艺,所得乙醇和氯仿产品纯度均大于99.9%(质量分数)。利用稳态模拟考察了不同热集成变压精馏工艺的经济性。利用Aspen Dynamics软件考察了不同热集成变压精馏工艺的动态特性,建立了不同热集成变压精馏工艺的稳健控制方案。结果表明:完全热集成工艺与无热集成和部分热集成工艺相比,经济性最优;组成-温度串级控制结构可较好地控制无热集成和部分热集成流程,压力-补偿温度控制结构在完全热集成工艺中可实现稳健的控制;虽然完全热集成工艺经济性最优,但部分热集成工艺的可控性优于完全热集成工艺。本文研究对工业分离含低碳醇的二元共沸物热集成变压精馏工艺有一定的参考价值。

关键词:乙醇-氯仿;变压精馏;热集成;控制方案;串级控制

第一作者:徐东芳(1990—),女,硕士研究生,研究方向为清洁生产技术与工艺。联系人:朱兆友,教授,硕士生导师,研究方向为过程工业节能减排与资源优化。E-mail huagongyl@163.com。

近年来,含低碳醇二元共沸体系的分离成为共沸混合物分离的热点。乙醇和氯仿是重要的有机溶剂和工业助剂,在制药、化工行业等领域具有广泛的工业应用价值。某制药企业会产生含乙醇/氯仿的有机废液,由于常压下氯仿与乙醇会形成最低共沸物,普通精馏难以高效分离。在当前资源与环境的双重压力下,利用绿色分离工艺实现资源化利用成为解决能源危机和环境污染的有效途径之一。目前,分离共沸物的常用方法有变压精馏、萃取精馏[1]、非均相共沸精馏[2]等。WANG等[3]研究了萃取精馏和变压精馏分离四氢呋喃(THF)-乙醇共沸体系之间的不同。变压精馏因工艺简单、不引入第三组分以及能耗低等优点而倍受关注[4-5]。近年来对于共沸物精馏的研究,文献多以稳态设计研究为主,WANG 等[6]基于年度总费用TAC最小研究了热集成变压精馏分离THF/甲醇共沸体系的过程。动态设计中存在多种控制变量,这使得控制方案的选择成为一个较复杂的问题[7-9],WANG等[10]研究了萃取精馏和部分热集成变压精馏分离乙醇/THF的控制方案。

本文借助Aspen Plus软件模拟了不同热集成变压精馏工艺,建立了稳健的控制方案,考察了控制方案的抗扰动能力,对含低碳醇二元共沸体系的分离有一定的参考价值和指导作用。

1 变压精馏稳态工艺设计

模拟过程采用NRTL物性方法,进料组成为10%乙醇和90%氯仿(质量分数,下同),质量流量为1000kg/h,进料温度为25℃,要求塔釜产品纯度不低于99.9%。

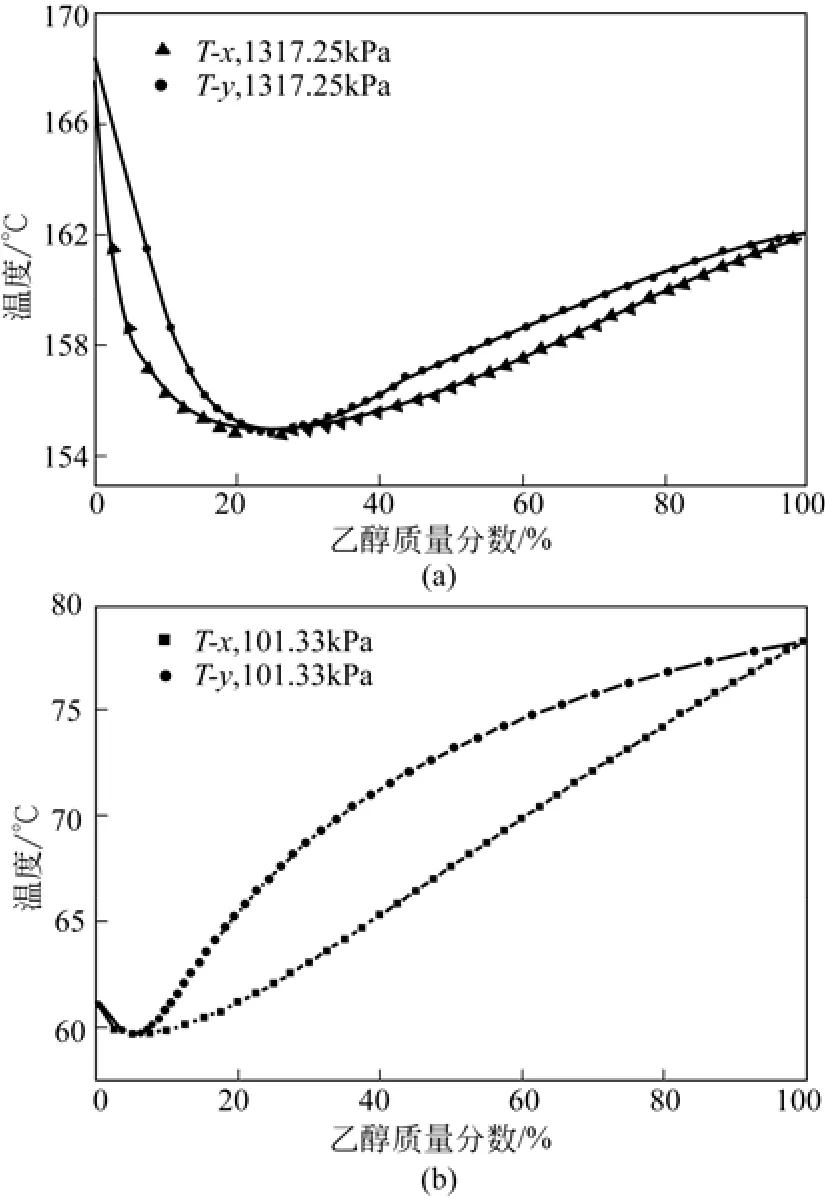

从乙醇-氯仿二元共沸体系的T-xy图(如图1所示)中得出:共沸物组成中乙醇含量由23.20% (1317.25kPa)降低至6.17%(101.33kPa)。共沸组成中乙醇含量的明显偏移表明了变压精馏分离乙醇-氯仿共沸体系的可行性。

DOUGLAS[11]提供了一种计算TAC的方法,其中TAC为年度设备投资和操作成本的总和,操作时间按8000h/a计算,回收期为3年。设备投资主要为精馏塔塔体费用及换热器费用(忽略其他小设备费用),操作成本主要为冷却水费用和蒸汽费用。本文以TAC最小为目标函数确定乙醇-氯仿体系的精馏序列为先高压后低压,即HP/LP,操作压力组合为1317.25kPa/101.33kPa。

基于TAC最小采用高压塔回流比作为内层迭代循环,物料进料位置和循环物流进料位置作为外层迭代循环,由内到外进行全局序贯迭代优化。不同热集成工艺的最优操作参数结果如表1所示。结果表明:采用热集成方式可实现能耗的高效回收利用,其中完全热集成经济性最优。

图1 乙醇-氯仿二元共沸体系的T-xy图

2 变压精馏动态控制设计

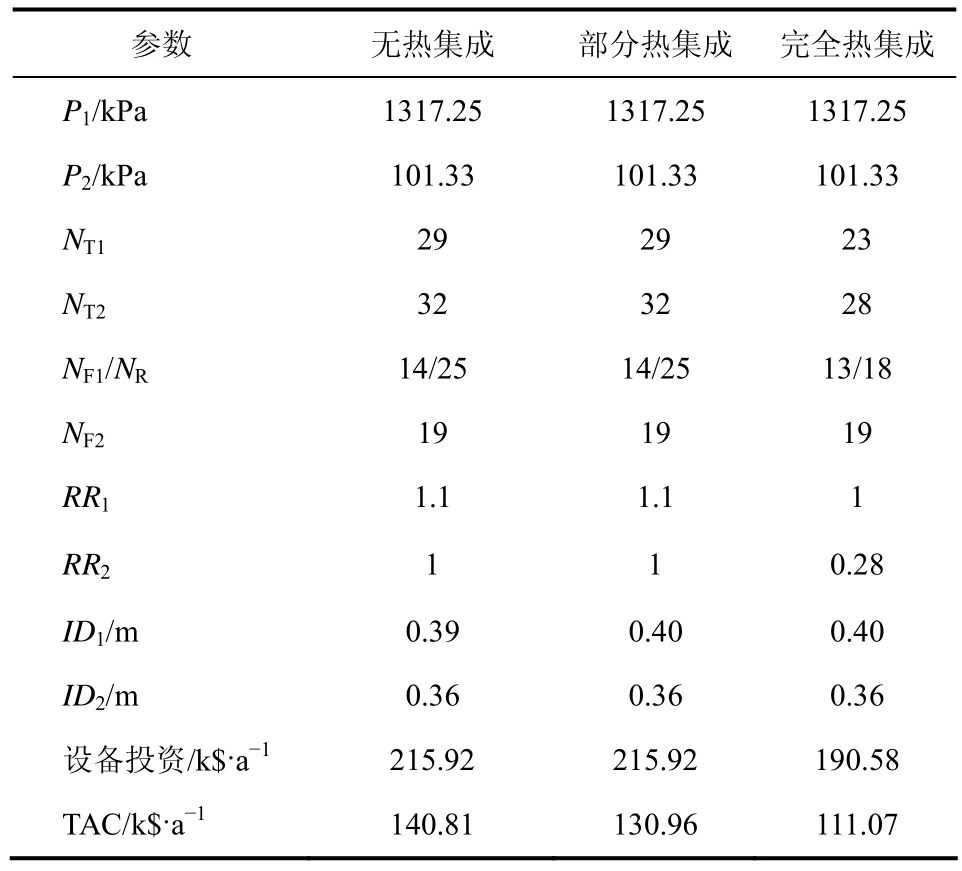

表1 乙醇-氯仿体系的最优工艺参数

2.1无热集成控制

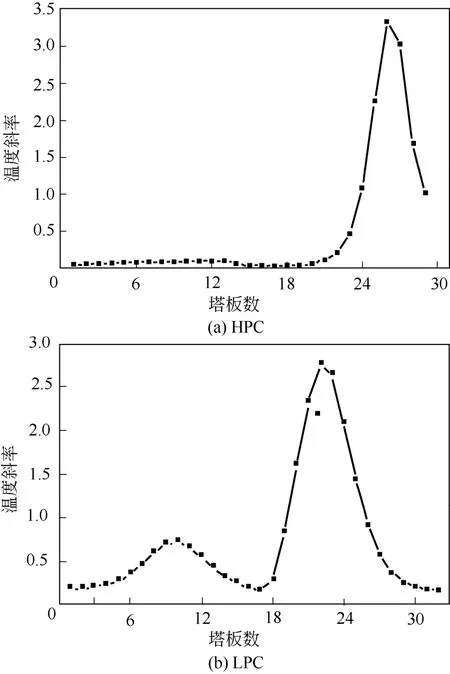

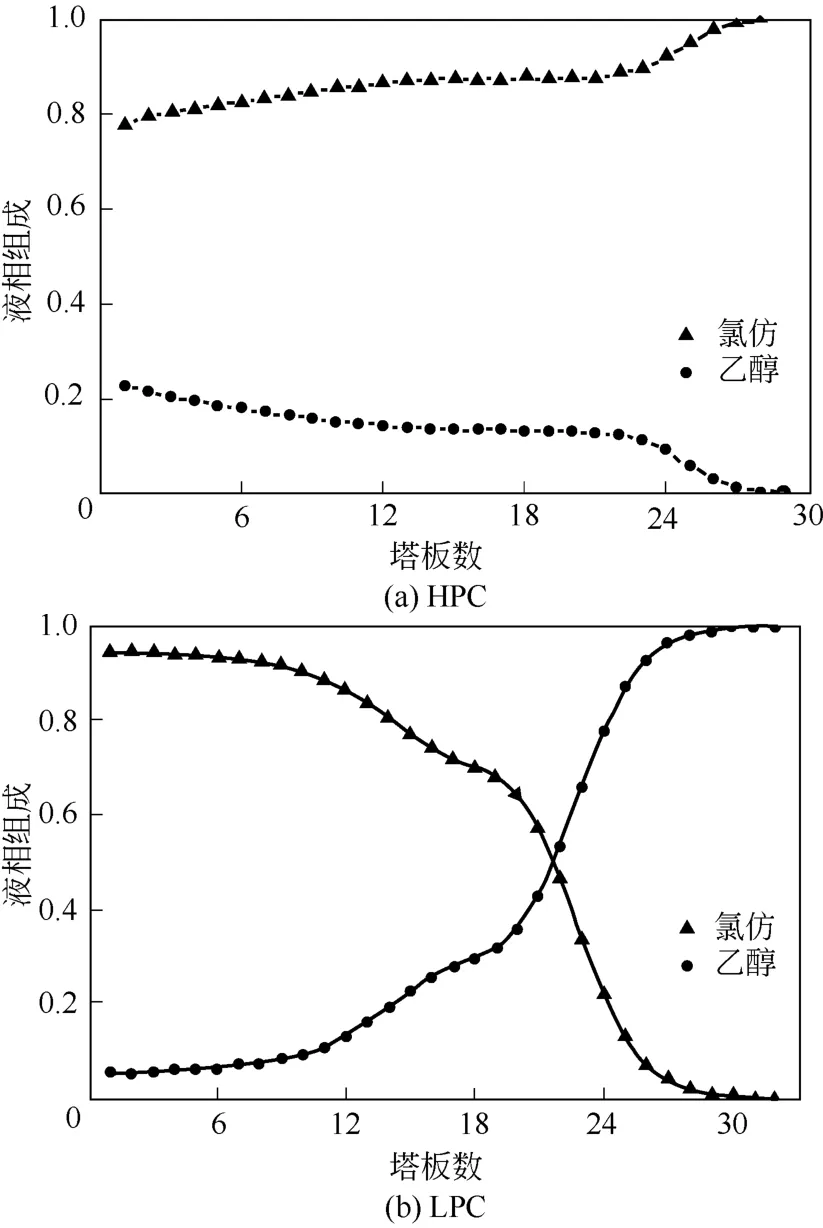

乙醇-氯仿体系塔板温度斜率分布图如图2(a)所示。依据图2(a)中温度斜率判据,选择第26块塔板作为高压塔(HPC)温度控制板。温度控制器通过控制塔板温度维持产品纯度,乙醇从低压塔(LPC)塔底产生,因此选择靠近塔底的控制板即第22块塔板为低压塔控制灵敏板,如图2(b)所示。精馏塔的液相组成分布情况(如图3所示)验证了所选温度控制板的合理性。

图2 乙醇-氯仿体系的塔板温度斜率分布图

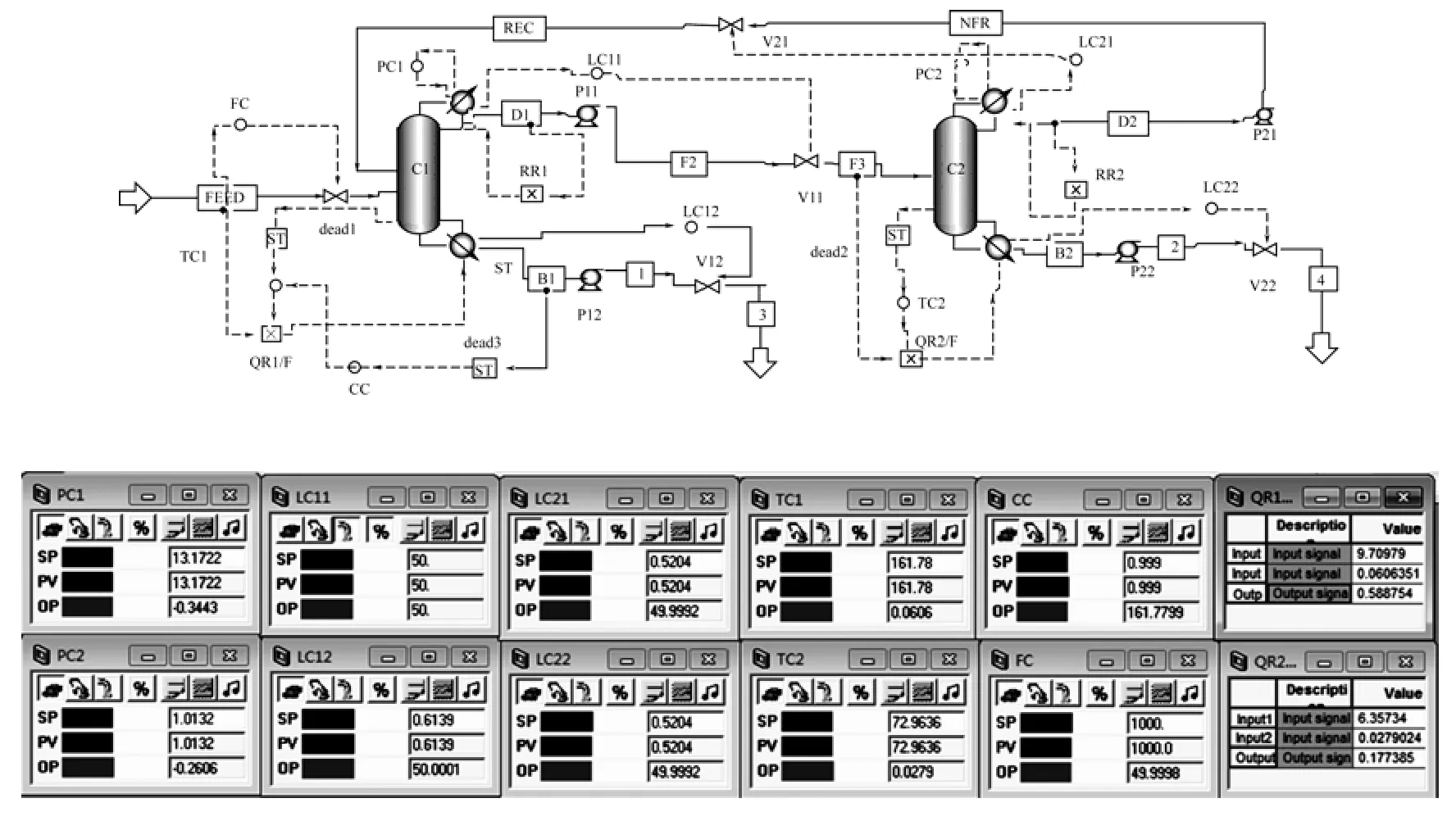

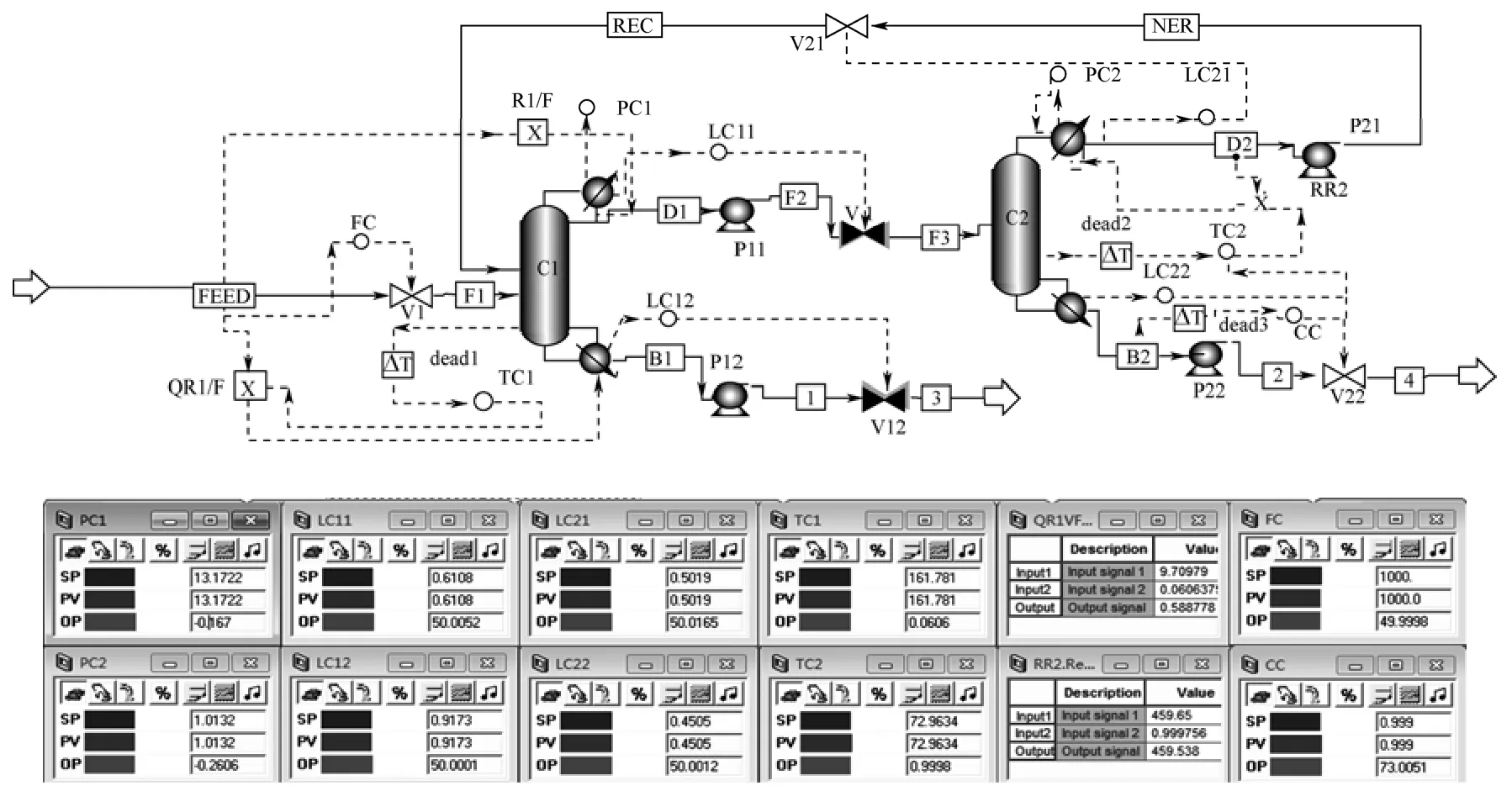

考察了温度控制结构的控制效果,面临+10%进料流率扰动约5h达到稳定,乙醇纯度降低至99.80%,因此开发了组成-温度串级控制结构。无热集成PSD的组成-温度串级控制结构和控制面板见图4。在控制方案中,流量控制器均为PID模式,其设置为KC=0.5,τI=0.3min;液位控制器KC=2,τI=9999min;压力控制器的设置采用默认值(KC=20,τI=12min);在每个温度控制回路中插入一个1min的滞留时间。模拟计算得到高压塔组成-温度串级控制结构的最终增益和最终周期分别为23.2min和2.4min,而温度控制结构的结果为9.41min和3.6min。增益越大,积分时间越小,表明组成-温度串级控制结构能实现稳健的控制。

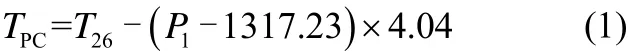

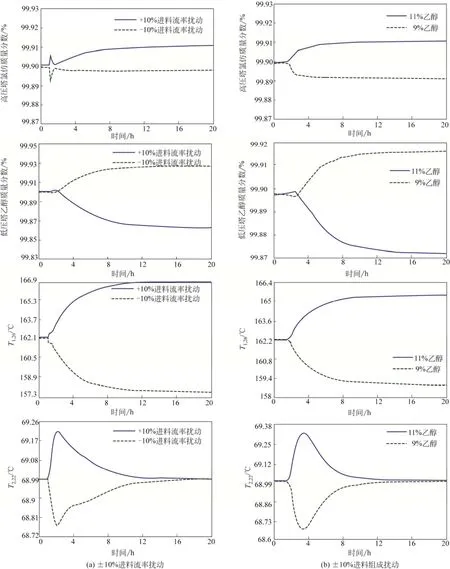

为了验证组成-温度串级控制结构的可控性,图5给出了±10%进料流率扰动和±10%组成扰动动态响应图。从图5中可以看出,高压塔氯仿产品纯度基本维持在设定值99.90%;+10%进料流率扰动和+10%组成扰动中低压塔塔底乙醇纯度达到99.89%,约5h达到新稳态。其原因为:增加10%进料流率和组成扰动导致高压塔回流量增加从而降低了温度控制板的温度,温度控制器热量输入响应提高,迅速影响塔底物流组成;低压塔塔底乙醇含量同时受进料量、回流量和再沸器热量输入等操纵变量的影响,且对不同操纵变量的敏感程度不同,严格动态模拟的作用在于当进料组成中乙醇含量改变时,需结合3种控制变量随操纵变量的影响规律做出相对准确的分析。以上结果表明组成-温度串级控制结构可以克服乙醇-氯仿二元共沸体系变压精馏工艺温度控制的缺陷,实现相对稳健的控制。

图3 精馏塔的组成分布图

2.2部分热集成工艺

采用“Flowsheet”功能添加辅助冷凝器以实现热集成,即高压塔的冷凝器为低压塔再沸器提供热源,剩余的热量通过辅助冷凝器移除[12]。计算得到辅助冷凝器的热负荷为−0.167GJ/h,该值的负号指定为“PC1” 控制器初始输出信号。基础控制结构无法满足产品纯度的要求,通过对不同控制结构的研究,最终确定部分热集成工艺的控制方案为组成-温度串级控制。

图4 无热集成组成-温度串级控制结构和控制面板

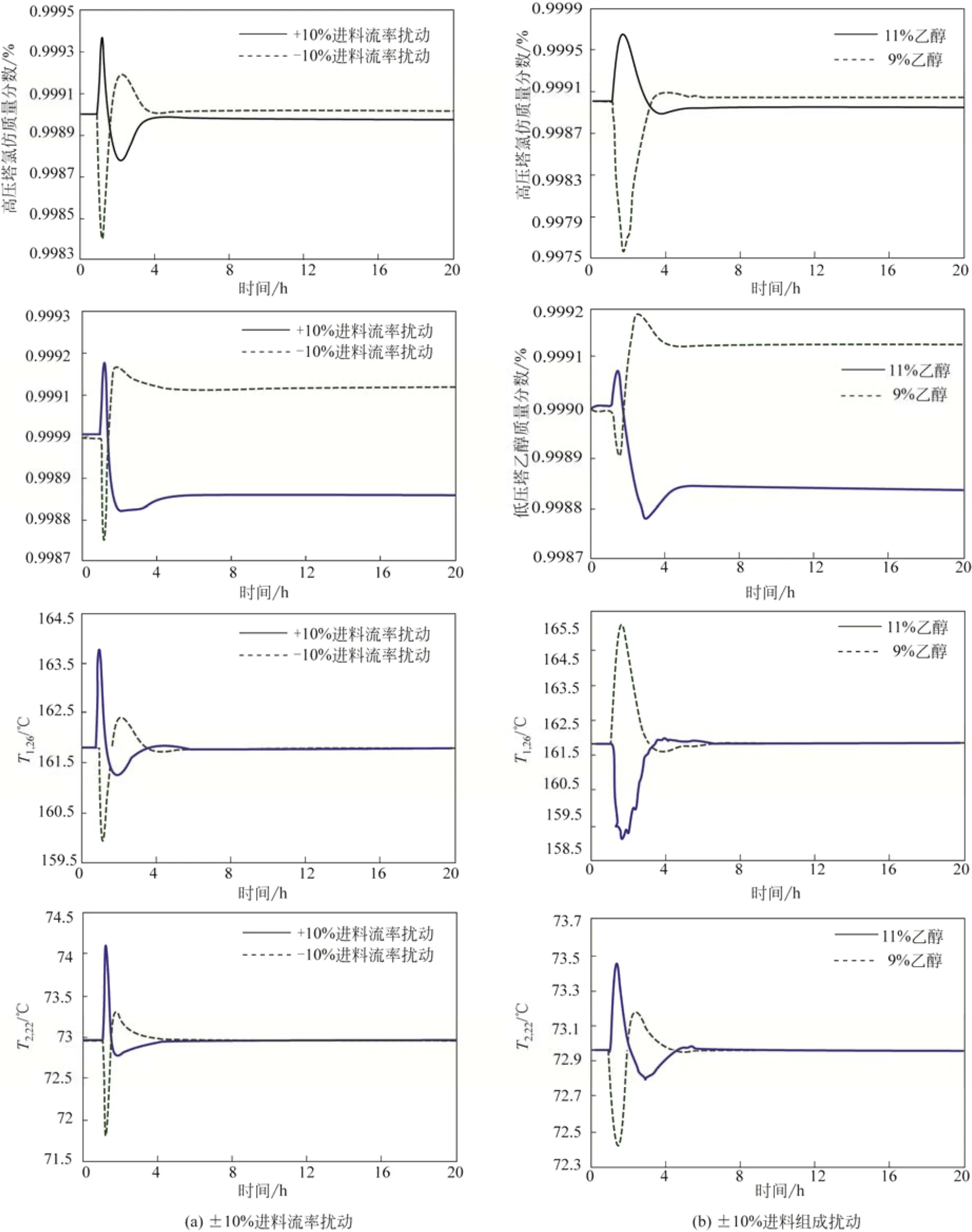

通过进料流率和进料组成扰动检测组成-温度串级控制的有效性,动态响应如图6所示。从动态响应的总体变化趋势来看,氯仿和乙醇的纯度均能恢复到设定值,但高压塔塔内氯仿产品纯度存在一定的偏离;由于不存在高压塔塔顶压力控制,温度控制板的温度恢复到设定值需消耗约10h;进料组成增加时高压塔塔底氯仿产品纯度降低,同时高压塔第26块控制板上的温度出现波动,这是由于进料流量中重组分乙醇含量增加导致高压塔塔釜再沸器热负荷不足,蒸汽上升缓慢,从而导致塔板温度出现瞬间下降。以上结果表明,组成-温度串级控制可以对部分热集成工艺进行有效的控制。图7给出了部分热集成组成-温度串级控制的控制结构和控制面板。

2.3完全热集成工艺

在基础控制结构的基础上,本文采用压力-补偿温度控制方案解决因进料中重组分含量增加使再沸器加热蒸汽量不足从而导致塔底目标产品中杂质含量增加的难题。LUYBEN等[13]在分离THF/水共沸物的热集成变压精馏研究中详细介绍了部分热集成变压精馏的压力-补偿温度控制的实施,但没有涉及完全热集成变压精馏过程的控制结构。ZHU等[14]在热集成变压精馏分离甲苯-乙醇共沸混合物的动态控制方案研究中,采用压力-补偿温度控制结构实现了部分热集成和完全热集成工艺的稳健控制。在此基础上建立了完全热集成变压精馏的压力-补偿温度控制方案。

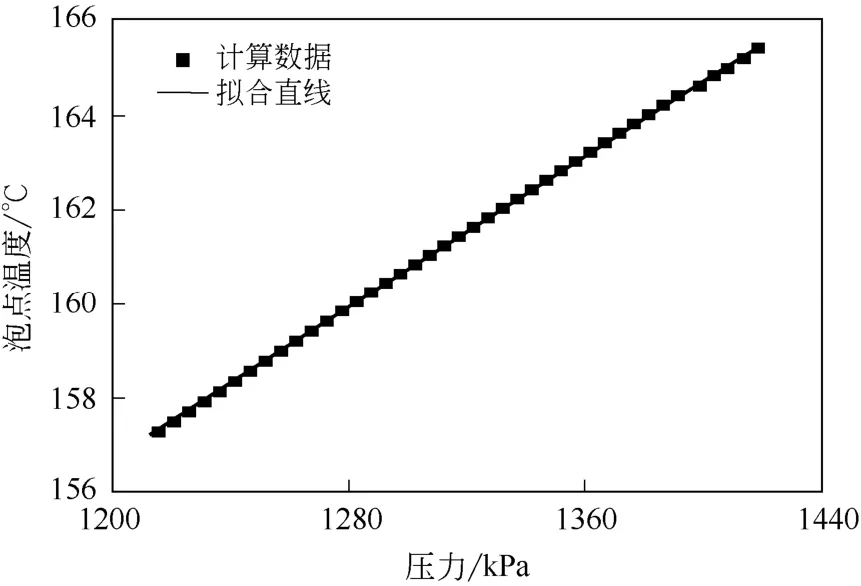

根据稳态模拟进行汽液平衡计算得出,高压塔第26块板的液相组成为97.47%氯仿、2.53%乙醇。图8给出了在1215.90~1418.55kPa范围内该混合物泡点与压力的变化关系,结果显示在该压力范围内泡点温度和压力之间呈线性关系。在计算补偿温度时,首先测量高压塔中第26块板的温度和高压塔塔顶压力,由于高压塔的温度控制器为反向作用,于是计算得到压力-补偿温度的公式如式(1)。

式中,TPC为压力-补偿温度;T26为高压塔第26块板的温度;P1为高压塔塔顶压力,相关系数为0.9999。该补偿温度作为高压塔温度控制器的滞留时间模块的输入信号。

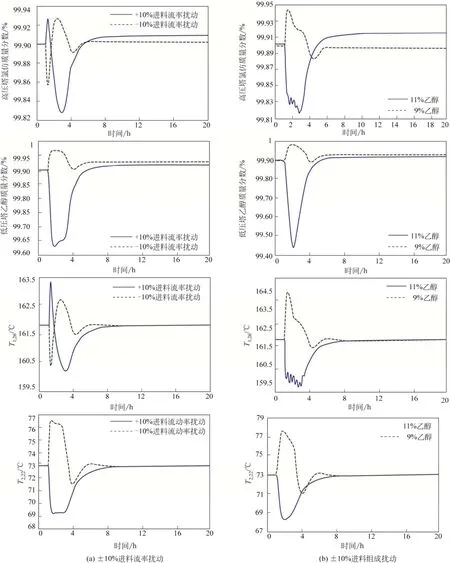

引入±10%进料流率和组成扰动来验证压力-补偿温度控制结构的有效性,如图9所示。结果表明:两产品纯度均能维持在设定值,其中+10%进料流率扰动时乙醇纯度减少到99.86%但基本维持在设定值,达到新稳态耗费约12h。由高压塔温度动态响应图可知,添加组成扰动时高压塔控制板温度不能恢复到设定值,低压塔控制板温度经过12h波动可以回归到设定值,这是因为对于+10%进料组成扰动,高压塔塔底流率出现一个较大的偏差,需要一个更大的温度变化来满足传热要求。

图5 无热集成组成-温度串级控制动态响应

3 结论

基于年度总费用(TAC)最小的目标,利用Aspen Dynamics软件,研究了不同热集成变压精馏工艺的动态特性,结果表明:无热集成过程中组成-温度串级控制结构抗干扰能力强,高压塔氯仿产品纯度基本维持在设定值99.90%,+10%进料流率扰动和+10%组成扰动中低压塔塔底乙醇纯度约达到99.89%,约5h达到新稳态;由于部分热集成工艺中不存在高压塔压力控制,基础结构不能维持产品纯度,组成-温度串级控制结构在面临±10%进料流率和进料组成扰动的情况下,实现稳健控制;引入压力-补偿温度的控制结构可以改善完全热集成工艺的动态性能,但其中+10%进料流率扰动时乙醇纯度只能维持在99.86%,这是因为完全热集成的控制自由度减少,压力-补偿温度控制结构只能实现产品纯度的提高。虽然完全热集成工艺经济性比部分热集成好,但部分热集成工艺可控性优于完全热集成,这一结论对于变压精馏的设计有一定的启发意义。

图6 部分热集成组成-温度串级控制动态响应

图7 部分热集成组成-温度串级控制控制结构和控制面板

图8 HPC中第26块板上液体混合物泡点与压力的变化关系

本文针对变压精馏分离乙醇-氯仿热集成工艺的动态特性建立的控制方案切实可行,为工业含低碳醇二元共沸体系的分离提供了理论指导和设计依据。

参考文献

[1]董营,肖颖,黄耀东,等. 萃取精馏分离碳酸二甲酯-乙醇二元共沸物[J]. 化工进展,2013,32(4):750-756.

[2]杨振生,赵先兴,李春利,等. 结合图论和基团贡献法的非均相共沸精馏挟带剂设计[J]. 化工学报,2012,63(10):3158-3164.

[3]WANG Y L,CUI P Z,MA Y H,et al. Extractive distillation and pressure-swing distillation for THF/ethanol separation[J]. Journal of Chemical Technology & Biotechnology,2015,90(8):1463-1472.

[4]孔鹏,高瑞昶. 变压精馏分离甲醇-丙酮的工艺模拟及优化[J]. 化工进展,2013,32(11):2583-2587.

[5]赵俊彤,李玲,许春健,等. 热集成变压精馏分离乙醇-甲苯体系的过程模拟和优化[J]. 化工进展,2013,32(7):1495-1499.

[6]WANG Y L,CUI P Z,ZHANG Z. Heat-integrated pressure-swing-distillation process for separation of tetrahydrofuran/methanol with different feed composition[J]. Industrial & Engineering Chemistry Research,2014,53(17):7186-7194.

[7]KISS A A,REWAGAD R R. Energy efficient control of a BTX dividing-wall column[J]. Computers & Chemical Engineering,2011,35(12):2896-2904.

[8]WILLIS M J. Selecting a distillation column control strategy (A basic guide)[D]. Newcastle:University of Newcastle,2000.

[9]LUYBEN W L. Dynamics and control of recycle systems. 1. Simple open-loop and closed-loop systems[J]. Industrial & Engineering Chemistry Research,1993,32(3):466-475.

[10]WANG Y L,ZHANG Z,ZHANG H,et al. Control of heat integrated pressure-swing-distillation process for separating azeotropic mixture of tetrahydrofuran and methanol[J]. Industrial & Engineering Chemistry Research,2015,54(5):1646-1655.

[11]DOUGLAS J M. Conceptual design of chemical processes[M]. New York:McGraw-Hill,1988.

[12]WANG Y L,ZHANG Z,ZHAO Y J,et al. Control of extractive distillation and partially heat-integrated pressure-swing distillation for separating azeotropic mixture of ethanol and tetrahydrofuran[J]. Industrial & Engineering Chemistry Research,2015,54(34):8533-8545.

[13]ABU-EISHSH S I,LUYBEN W L. Design and control of a two-column azeotropic distillation system[J]. Industrial & Engineering Chemistry Process Design and Development,1985,24 (1):132-140.

图9 完全热集成压力-补偿温度控制动态响应

[14]ZHU Z Y,WANG L L,MA Y X,et al. Separating an azeotropic mixture of toluene and ethanol via heat integration pressure swing distillation[J]. Computers & Chemical Engineering,2015,76:137-149.

化工园区

Dynamic characteristics of pressure-swing distillation for ethanol-chloroform separation

XU Dongfang,HU Jiajing,WANG Lili,ZHU Zhaoyou,WANG Yinglong

(College of Chemical Engineering,Qingdao University of Science and Technology,Qingdao 266042,Shandong,China)

Abstract:The steady-state simulation of the pressure-swing distillation(PSD) for separating an azeotrope of ethanol-chloroform was studied based on the pressure-sensitive of the mixture. The process was optimized by minimizing the total annual cost(TAC) using Aspen Plus. The obtained purity of the products was more than 99.9%. The economy of different heat-integrated processes was investigated on the basis of steady-state simulation. The dynamic characteristics of different heat-integrated PSD for separating ethanol-chloroform binary azeotropic system were studied by Aspen Dynamics. Robust control strategies were built based on the characteristic of different heat-integrated PSD process. The results showed that the economy of the fully heat-integrated process was better than no and partially heat-integrated process and composition-temperature cascade control structure was suitable for no and partially heat-integrated PSD while pressure-compensated temperature control structure was useful for fully heat-integrated PSD. Although fully heat-integrated PSD has the optimal economic efficiency,partially heat-integrated PSD can achieve more robust control than fully heat-integrated PSD. The studies provide certain reference value for the separation of the lower alcohol binary azeotrope with heat-integrated PSD in industrial application.

Key words:ethanol-chloroform;pressure-swing distillation(PSD);heat integration;control system;cascade control

中图分类号:TQ 28.4

文献标志码:A

文章编号:1000–6613(2016)04–1242–08

DOI:10.16085/j.issn.1000-6613.2016.04.044

收稿日期:2015-10-15;修改稿日期:2015-11-26。

基金项目:国家自然科学基金项目(21306093)。