橡胶材料在甲醇汽油中抗溶胀性能的研究

2016-05-17穆仕芳尚如静宋灿周秀苗魏灵朝蒋元力

穆仕芳,尚如静,宋灿,周秀苗,魏灵朝,蒋元力

(河南能源化工集团研究院有限公司,河南郑州450046)

橡胶材料在甲醇汽油中抗溶胀性能的研究

穆仕芳,尚如静,宋灿,周秀苗,魏灵朝,蒋元力

(河南能源化工集团研究院有限公司,河南郑州450046)

采用浸泡法分别对汽车上常用的5种橡胶材料在不同比例甲醇汽油(M15、M30、M60、M85系列)中的溶胀性进行测定,同时以90#汽油和甲醇作为对比,重点讨论了硅橡胶与丁腈胶的抗溶胀性能。结果表明,高比例(>60%)和低比例(<60%)甲醇汽油中橡胶溶胀程度大小的顺序分别是:三元乙丙橡胶>氟橡胶>聚氨酯胶>丁腈胶>硅橡胶,硅橡胶>三元乙丙橡胶>氟橡胶>聚氨酯胶>丁腈胶,建议在低比例甲醇汽油中使用丁腈胶。

橡胶;甲醇;汽油;溶胀性

甲醇汽油因自身含氧的化学特性具有燃烧完全、效率高和排污少的优点,受到广泛关注[1-3]。对甲醇汽油进行的试验研究表明,对于M70以下的甲醇汽油可在不改变发动机和燃油系统结构的前提下使发动机稳定运行[4],但是发动机燃料供应系统中许多部件都是由橡胶制成,甲醇分子质量小,分子结构简单,比汽油更容易渗透到橡胶等非金属零件中,发生溶胀,加快材料老化[5-9]。为改进甲醇汽油性能而使用的添加剂中的某些成分也会对橡胶产生不良影响[10],燃油中甲醇体积分数低于15%时,甲醇对橡胶件的溶胀影响相对较小[11]。

王甘霖等[12]采用浸泡法就M30甲醇汽油对汽车上常用的7种橡胶材料溶胀性的影响进行试验,发现非耐油橡胶材料(硅橡胶、三元乙丙橡胶)溶胀最为严重,而耐油橡胶材料(丁腈、氢化丁腈、氟橡胶、氟硅橡胶)的抗溶胀性较好。本文选取汽车上常用的五种橡胶材料分别进行了在汽油和M15、M30、M60、M85、M100系列甲醇汽油中的溶胀性测试,分析橡胶材料的质量变化率和体积变化率,得出不同橡胶材料在系列甲醇汽油中随时间变化抗溶胀性的变化规律,以期根据试验结果确定抗溶胀性较好的橡胶材料。

1 实验方案

1.1 实验材料和仪器

实验油品:M15、M30、M60、M85、M100系列甲醇汽油,90#汽油。

实验橡胶:耐油橡胶(丁腈胶、氟橡胶和聚氨酯胶);非耐油橡胶(硅橡胶、三元乙丙橡胶)。

实验仪器:电子天平(精度为0.1 mg)。

1.2 实验方法

参考《GB/T 1690-2006硫化橡胶耐液体试验方法》,橡胶溶胀程度用质量相对增量Δm和体积相对增量ΔV表示,实验条件为室温12~18℃,避光。通过比较找出现有抗溶胀性最好的橡胶材料,确定甲醇汽油混合燃料的溶胀特性。

2 结果与讨论

2.1 实验现象观察

将五种橡胶材料分别浸泡在90#汽油和系列甲醇汽油中,每周定期对橡胶材料进行测量、观察,历经四周,为保证实验结果的真实性进行重复实验。观察发现在纯汽油中,浸泡橡胶后的介质颜色普遍加深,说明在胶料体积膨胀的同时,其防老剂、硫化剂等被不同程度地溶出。鉴于耐油橡胶和非耐油橡胶的变化规律差别显著,所以对其分别进行分析。耐油橡胶主要以丁腈胶为例,非耐油橡胶主要以硅橡胶为例。

2.2 同种材料同种油品不同浸泡时间的对比

图1给出丁腈胶在4种实验油品中质量和体积变化率随时间的变化规律,从图中可以看出,在整个实验周期内,丁腈胶的质量变化率和体积变化率都在20%以内,波动特征明显。在90#汽油中,其质量变化率平均值在3%~7%,考虑到系统误差的影响,可认为丁腈胶在汽油中变化很小。在M30和M60甲醇汽油中,其质量变化率平均值在10%以下,溶胀程度较小。在M100甲醇汽油中,其质量变化率平均值高于8%,明显高于在前三种实验油品中的质量变化率,溶胀程度较为明显。从数据的波动情况看,前两周(前期)数据规律性明显,后期(后两周)的波动范围明显高于前期,说明丁腈胶在甲醇汽油中达到溶胀平衡所需的时间较长[12]。前两周丁腈胶在4种实验油品中质量变化率的顺序为M100>90#汽油>M30>M60,体积变化率的顺序为M60>M30>M100>90#汽油,说明橡胶溶胀是甲醇与汽油复合作用的结果,不是二者作用的简单叠加。从分子间相互作用力的角度分析,甲醇分子首先浸入到橡胶分子链中,与链上的极性基团发生作用,削弱高分子极性基团间的作用力,然后汽油分子再向其中扩散,使其膨胀[10]。丁腈胶随浸泡时间延长,质量变化率呈现出复杂的变化趋势,原因可能是由于橡胶溶出(质量减少)的同时油品中某些成分会与橡胶反应(质量增加),两种因素同时起作用。

图1 丁腈胶在不同油品中不同浸泡时间的对比

图2硅橡胶在系列实验油品中不同浸泡时间的对比

图2 给出硅橡胶在4种实验油品中质量和体积变化率随时间的变化规律,从图中可以看出,在整个实验周期内,硅橡胶的质量变化率和体积变化率基本都在20%以上,尤其是第一周在纯汽油中的体积变化率接近250%,波动特征显著。在90#汽油中,其质量变化率平均值超过80%,可认为硅橡胶在汽油中溶胀特别明显。与90#汽油相比,在系列甲醇汽油中,其质量变化率平均值明显小于前者,尤其是在M100中的质量变化率和体积变化率都远小于在汽油中。从数据的波动情况看,后期的波动范围明显小于前期,说明硅橡胶在甲醇汽油中达到溶胀平衡所需的时间较短。在整个实验周期内,硅橡胶在4种实验油品中质量变化率的顺序为90#汽油>M30>M60>M100,体积变化率较为复杂。

图3给出氟橡胶和聚氨酯胶两种耐油橡胶在M60中质量和体积变化率随时间的变化规律,从图中可以看出,在整个实验周期内,两种橡胶的质量变化率和体积变化率都在35%以内,氟橡胶整体上高于聚氨酯胶。在质量变化率上氟橡胶质量变化率高于20%,聚氨酯胶质量变化率低于15%,波动特征明显。从数据的波动情况看,前期的波动范围明显高于后期,说明两种橡胶在甲醇汽油中达到溶胀平衡所需的时间较短。

图3氟橡胶和聚氨酯在M60中不同浸泡时间的对比

图4 为三元乙丙橡胶在4种实验油品中质量变化率随时间的变化规律,从图中可以看出,在整个实验周期内,随着浸泡时间的延长,其在4种实验油品中质量变化率增加,变化顺序为90#汽油> M30>M60>M100。在90#汽油中,其质量变化率在60%~150%,可认为三元乙丙橡胶在汽油中溶胀特别明显。在M30中,质量变化率平均值在30%以上,溶胀明显。在M85和M100中,质量变化率平均值在30%以下,溶胀程度较小。在M100中,质量变化率平均值高于8%,明显高于在前三种实验油品中的质量变化率,溶胀程度较为明显。从数据的波动情况看,后期(后两周)的波动范围明显高于前期,说明三元乙丙橡胶在甲醇汽油中达到溶胀平衡所需的时间较长。

图4 三元乙丙橡胶在不同油品中不同浸泡时间的对比

综合以上对于同种材料在同种油品中溶胀性参数随时间的变化趋势的对比可看出,硅橡胶和聚氨酯胶在14天以后走势趋于平稳,而其它三种橡胶在前14天走势平稳,14天以后波动明显。这些现象表明不同橡胶材料与实验油品之间相互作用的复杂性。

2.3 同种材料相同浸泡时间不同油品的对比

图5丁腈胶相同浸泡时间在不同甲醇含量的油品中的对比

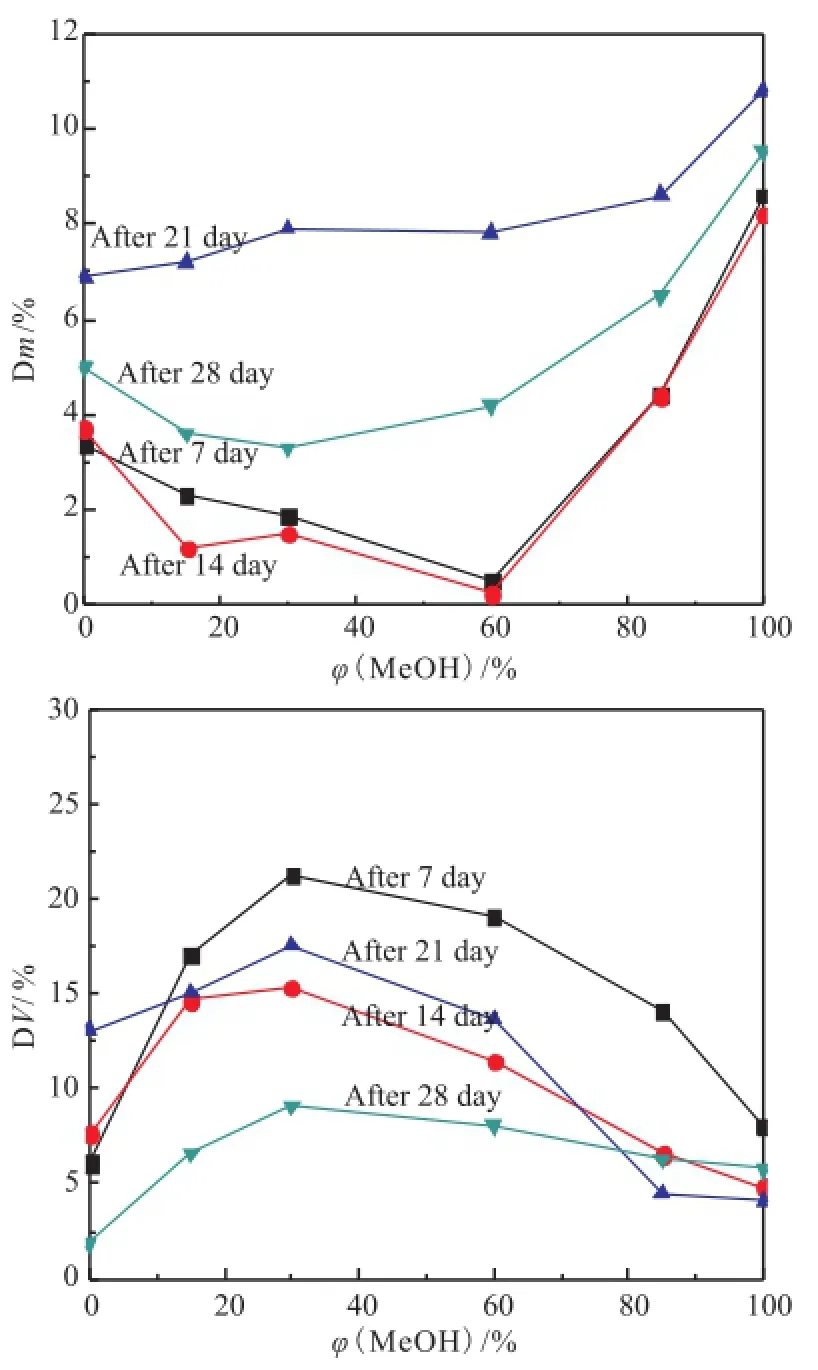

图5 给出丁腈胶在6种实验油品中质量变化率和体积变化率随甲醇含量的变化规律,从图中可以看出,在整个实验周期内,随着油品中甲醇含量的增加,丁腈胶在6种实验油品中的质量变化率大体上呈现先降低后增加的趋势,从汽油中的7%左右降至M60中的1%左右,然后增加至M100的7%以上,体积变化率大体上呈现先增加后降低的趋势。

图6硅橡胶相同浸泡时间在不同甲醇含量的油品中的对比

图6 给出了硅橡胶在6种实验油品中质量变化率和体积变化率随甲醇含量的变化规律,从中可以看出,在整个实验周期内,随着油品中甲醇含量的增加,硅橡胶在6种油品中的质量变化率均呈现明显线性降低的趋势,从汽油中的130%降至M100的10%以下,说明硅橡胶在汽油中溶胀特别明显,体积变化率大体上呈现先降低后增加再降低的趋势,而在M100中的体积变化率和质量变化率都比较小。

2.4 M30甲醇汽油对不同材料的溶胀性影响

图7与图8给出5种橡胶在甲醇汽油(以M30为例)中的质量变化率和体积变化率随时间的变化规律柱状图。从图中可以看出,耐油橡胶与非耐油橡胶在M30中溶胀程度差别较大。硅橡胶与三元乙丙橡胶溶胀明显,前两周的质量变化率和体积变化率均在20%以上,最大值接近100%,结果表明这两种非耐油橡胶无法与甲醇汽油兼容。

图7 5种橡胶在M30中的质量变化率

图8 5种橡胶在M30中的体积变化率

在3种耐油橡胶中,氟橡胶在M30中变化最为明显,质量变化率接近30%,体积变化率接近20%。丁腈胶和聚氨酯胶的质量变化率均在15%以下,其中丁腈胶的质量变化率小于10%,第1、2、4周的数据均在5%以下,而聚氨酯胶的质量变化率高于10%,丁腈胶的质量变化率明显小于聚氨酯胶,具有良好的抗溶胀性。

3 结论

通过研究5种橡胶材料在系列甲醇汽油中的溶胀性能,发现耐油与非耐油橡胶在甲醇汽油中溶胀性质的差异性,得到以下结论:

(1)对于非耐油橡胶,甲醇汽油比90#汽油的溶胀作用小,前期(前两周内)尤为明显,后期差距缩小。对于耐油橡胶,甲醇汽油比90#汽油的溶胀作用大,对聚氨酯胶和氟橡胶尤为明显。随着甲醇汽油中甲醇含量的增加,非耐油橡胶抗溶胀性增加。

(2)甲醇汽油中甲醇比例高(>60%)时,应优先选用耐甲醇性能好的胶种,如硅橡胶;甲醇比例低(<60%)时,应优先选用耐汽油性能好的胶种,如丁腈胶。聚氨酯胶、丁腈胶在溶胀性方面与甲醇汽油的兼容性较好,丁腈胶抗溶胀效果最为明显。

[1]李文乐,甲醇汽油在国内外应用情况及分析[J].化工进展,2010,29(3):457-463.

[2]乔映宾,甲醇汽油有关问题的探讨[J].当代石油石化, 2003,11(6):6-8.

[3]王志成,M18甲醇汽油燃料技术研究[J].化学工程师, 2006,20(6):56-59.

[4]李晶晶,周郁良,刘晓辉,等.甲醇汽油性能实验的研究[J].天然气化工·C1化学与化工,2008,33(3):22-25.

[5]王翔,郭拥军,张建军.甲醇、汽油及甲醇汽油做内燃机燃料的性质比较[J].化工时刊,2005,19(3):67-71.

[6]周映,张志永,赵晖,等.生物柴油对柴油机燃油系统橡胶、金属和塑料件的性能影响研究[J].汽车工程, 2008,30(10):875-879.

[7]边耀章,刘生全,张春化,等.汽车新能源应用理论[M].西安:长安大学出版社,2000:13-21.

[8]张基明,庞秀艳.橡胶产品对甲醇汽油的抗溶胀试验研究[J].橡胶工业,1992,41(4):543-545.

[9]刘生全.车用甲醇汽油燃料技术性能[J].长安大学学报, 2007,27(7):31-35.

[10]彭致圭,孙茂华.甲醇燃料[M].太原:山西科学技术出版社,2007:57.

[11]周映,张志永,赵晖,等.发动机橡胶密封件在生物柴油中的溶涨性研究[C]//中国内燃机学会中小功率柴油机基础件分会2008年度学术年会,昆明,2008.9:31-37。

[12]王甘霖,吴志军,胡宗杰,等.甲醇汽油对橡胶材料的溶胀性研究[J].汽车工程,2010,32(7):643-647.

Investigation on swelling degree of rubber materials soaked in methanol gasoline

MU Shi-fang,SHANG Ru-jing,SONG Can,ZHOU Xiu-miao,WEI Ling-chao,JIANG Yuan-li

(Research Institute of Henan Energy and Chemical Industry Group Co.,Ltd.,Zhengzhou 450046,China)

The swelling properties of 5 rubber materials commonly used in motor vehicles in the methanol gasolines with different methanol content,M15,M30,M60 and M85,were determined by using soaking method,which was compared with that in pure 90#gasoline and pure methanol,focusing on silicone rubber and NBR.Results showed that the swelling degree of the rubbers decreased in the sequence:EPDM>FKM>polyurethane rubber>NBR>silicone rubber in the high ratio methanol gasolines of φ(MeOH) >60%,and in the order:silicone rubber>EPDM>FKM>polyurethane rubber>NBR in the methanol gasolines of φ(MeOH)<60%.

rubber;methanol;gasoline;swelling degree

TQ517.46;TQ336

A

:1001-9219(2016)02-25-05

2015-02-02;作者简介:穆仕芳(1982-),男,工学博士,高级工程师,主要从事甲醇燃料的研究与开发,电话0371-69337317,电邮mushifang@126.com。