甲醇、多聚甲醛合成聚甲醛二甲醚的工艺研究

2016-05-17胡国庆田恒水王柯魏永梅黄婕

胡国庆,田恒水,王柯,魏永梅,黄婕

(华东理工大学化工学院,上海200237)

甲醇、多聚甲醛合成聚甲醛二甲醚的工艺研究

胡国庆,田恒水*,王柯,魏永梅,黄婕

(华东理工大学化工学院,上海200237)

利用大孔强酸性阳离子树脂HD-8为催化剂,在高压反应釜中合成了聚甲醛二甲醚,并考察了催化剂用量、物料配比、反应温度和时间及搅拌速度等工艺条件对PODE3-8收率的影响。确立了较佳的工艺条件为:催化剂/反应物质量比为4%,原料配比为n(HCHO):n(MeOH)=2,反应温度95℃,初始N2压力1.0MPa,搅拌转速650r/min,反应时间6h。该工艺条件下,PODE3-8收率可达39.66%。

聚甲醛二甲醚;甲醇;多聚甲醛;合成

聚甲醛二甲醚(PODEn),又称聚氧亚甲基二甲醚,分子式CH3O(CH2O)nCH3,n为3~8的PODE3-8作为一种环保绿色的柴油添加组分,按一定比例添加到柴油中能够促进燃烧并有效减少烟尘的形成,是应用前景广阔的清洁环保型燃油组分[1-2]。

合成PODEn的原料主要包括两部分:一部分是提供甲醛的化合物,如甲醛溶液、多聚甲醛、三聚甲醛等;一部分是提供封端化合物,如甲醇、甲缩醛、二甲醚等[3-4]。国内外合成PODEn主要有以下几种方法:(1)甲醇或二甲醚和甲醛溶液反应合成,该法具有原料易得、价格低廉,应用前景广的优点,但反应路径较长,收率低,且甲醇反应过程中生成的副产物水以及甲醛溶液带入的水影响产物PODE的稳定,也加大了后期的分离成本;(2)甲醇或甲缩醛与三聚甲醛反应合成,该法优点是PODE收率高,特别是产物中n>3的PODE选择性较好,缺点是三聚甲醛成本高;(3)甲醇或甲缩醛与多聚甲醛反应合成,此工艺中多聚甲醛价格较低,且有较好的选择性,因此研究较多,其中甲缩醛与多聚甲醛反应合成PODE的技术已工业化应用。从总体情况看,当前PODE合成工艺技术尚不够成熟,还有待进一步深化研究和完善[5]。

本文以甲醇和多聚甲醛为原料,以PODE3-8的收率为考察目标,对PODE的合成工艺进行了较为系统的研究。

1 实验部分

1.1 实验原料

甲醇,分析纯,国药集团化学试剂有限公司;多聚甲醛,化学纯,上海凌峰化学试剂有限公司;大孔强酸性阳离子树脂HD-8,工业级,上海华震科技有限公司。

1.2 催化剂的处理

催化剂处理参考文献[6]:(1)将准备使用的新树脂,先用热水(清洁的自来水也可以)反复清洗,开始浸洗时,可每隔15min换水一次,浸洗时要不时搅动,换水4-5次后,可隔30min换水一次,直到浸洗水不带颜色,泡沫很少时为止;(2)水洗后,用1mol/L盐酸缓慢流过树脂,用量约为强酸树脂体积的2-3倍,弱酸树脂体积的3-5倍,每小时1.5倍树脂体积流过,再用水冲洗,出水pH为4左右;(3)用1mol/L NaOH溶液流过树脂,用量及流速与步骤(2)相同,用水冲洗至出水pH为10左右;(4)用1mol/L盐酸将树脂转成H+,用量为树脂体积的3~5倍,流速与(2)相同,酸洗完后,用去离子水冲洗至出水pH值为6以上时,干燥后即可投入使用。

1.3 实验方法

以HD-8为催化剂,称取适量甲醇、多聚甲醛加入高压反应釜中,打开充气阀,向反应釜中通入氮气,使釜内保持有一定的压力;打开温度调节控制器,设定实验温度,开动搅拌器,当温度上升到实验要求时,开始记录反应时间(在反应中要控制一定量的冷凝水来调节温度);达到反应时间后,关闭温度调节控制器,打开冷凝水降温,反应结束。

1.4 分析方法

分析仪器:Agilent 6890N气相色谱分析仪,色谱柱为Agilent19091J-413,规格为30.0m×32.0μm× 25μm,氢火焰离子化检测器。

分析条件:采用程序升温,初温为45℃,保持6min,以40℃/min的升温速率升温至245℃,保持7min,升温至260℃,运行2min。进样口温度250℃,检测器温度260℃。

2 结果与讨论

2.1 催化剂用量对反应的影响

以HD-8为催化剂,在95℃,初始压力1MPa,n(HCHO):n(MeOH)=1.5,电机转速450r/min,反应时间6h的条件下,改变反应中催化剂的用量,考察其对反应的影响,结果如图1所示。

根据图1的结果可知,PODE3-8收率随催化剂用量的增加呈先上升后下降的趋势,当催化剂用量为4%时,收率最高,达到33.15%。当催化剂用量较小时,适当增加催化剂用量有利于加快反应速率,提高产物收率;当催化剂用量超过4%时,PODE3-8的收率下降,推测其原因,可能是固体催化剂在反应釜中占据了较大的空间,影响了体系的传质、传热效果,使实验效果变差。

图1 催化剂用量对PODE3-8收率的影响

2.2 反应温度的影响

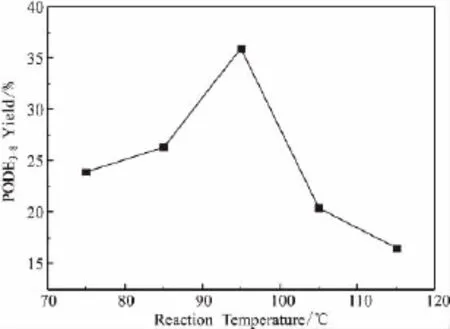

在初始压力1MPa,n(HCHO):n(MeOH)=1.5,催化剂为反应物总质量的4%,电机转速450r/min,反应时间6h的条件下,改变反应温度,考察其对反应的影响,结果如图2所示。

图2 温度对反应PODE3-8收率的影响

从图2可看出,在75~95℃范围,PODE3-8收率随着反应温度的升高而增大,温度进一步升高,收率下降。分析其原因为:首先温度的提升可以提高反应物活性,增大反应速率常数,促进反应的进行;但本反应为放热反应,温度过高会抑制反应向正方向进行。另外阳离子交换树脂若长时间使其存在于高温环境下,树脂的结构就会发生改变,影响其催化活性[7]。因此,在本反应中,适宜的反应温度在95℃左右。

2.3 反应压力的影响

在n(HCHO):n(MeOH)=1.5,催化剂为反应物总质量的4%,电机转速450r/min,反应温度95℃,反应时间6h的条件下,改变通入釜内的N2压力,考察在不同压力下的反应效果,结果如图3所示。

图3 N2压力对PODE3-8收率的影响

图3 结果显示,通入的N2压力与PODE3-8收率呈抛物线型关系。N2压力为1.0MPa时,反应效果最佳。当通入的N2压力较低时,体系中甲醇容易气化,在催化剂上相接触并参与反应的甲醇少,导致PODE3-8收率较低;随着N2压力的增加,反应釜中甲醇的汽化量减少,参与反应的甲醇增多,因此反应效果得到改善;但N2压力过高时,多聚甲醛的解聚变得困难,从而导致另一种原料甲醛的量减少,反应效果变差。因此,N2的较佳压力为1.0MPa。

2.4 转速的影响

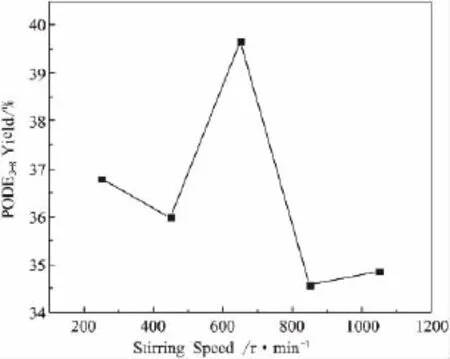

在n(HCHO):n(MeOH)=1.5,催化剂为反应物总质量的4%,反应温度95℃,初始压力1MPa,反应时间6h的条件下,改变电机的转速,考察其对反应的影响,结果如图4所示。

由图4可知,本反应较佳的转速在650 r/min左右,较小或较大的转速均不利于PODE3-8收率的提高。电机转速对反应的影响主要体现在体系的传质和传热上。本反应是一个气液固非均相催化反应,体系的混合均匀程度对应有较大的影响,适当加快转速有利于反应物混合均匀,改善传质和传热状况,提高收率。但过高的转速会使电机负荷加重,增加能耗,而且与催化剂摩擦造成严重磨损,降低催化剂活性,影响其回收利用。综合考虑,电机转速控制在650 r/min附近为宜。

图4 转速对PODE3-8收率的影响

2.5 物料配比的影响

在催化剂为反应物总质量的4%,反应温度95℃,初始压力1MPa,电机转速450r/min,反应时间6h的条件下,改变反应中n(HCHO):n(MeOH)的值,考察其对反应的影响,结果如图5所示。

从图5可以看出,当n(HCHO):n(MeOH)=0.5时,PODE3-8收率为0,对产物分析后发现大部分为甲缩醛和PODE2,说明多聚甲醛的量太少,不能满足生成高聚合度产物的要求;在n(HCHO):n(MeOH)的值从1增大至2的过程中,PODE3-8收率从22.02%增加至37.01%。据Burger等[8]的研究发现,合成PODE的反应为多步串联反应,适当增加多聚甲醛的量有利于形成高聚产物,提高其收率;但是反应中发现,当n(HCHO):n(MeOH)>2时,多聚甲醛不能完全反应,并与产物呈白色粘稠状混在一起,影响后续的分离。综合考虑,适宜的n(HCHO):n(MeOH)比值应在2左右。

图5 物料配比对PODE3-8收率的影响

2.6 反应时间的影响

在催化剂为反应物总质量的4%,反应温度95℃,初始压力1MPa,n(HCHO):n(MeOH)=1.5,电机转速450r/min的条件下,改变反应时间,考察其对反应的影响,结果如图6所示。

图6 反应时间对PODE3-8收率的影响

从图6可以看出,在反应时间从2h增加至6h的过程中,PODE3-8收率逐渐增大,在6h时达到最大,为35.98%;在6h增加至10h的过程中,收率出现了一定程度的下降。对于间歇反应器的简单反应来说,在一定操作条件下,适当延长反应时间可使反应转化率或者反应产物的量提高,但随着反应时间继续延长,反应物的浓度不断降低,反应速率不断变小,反应产物的量在单位时间内并不一定增加[9]。对于本反应,推测其可能在6h左右达到平衡,继续延长反应时间,对提高反应效果不大,反而由于高聚产物在酸性条件下分解而导致收率下降。因此,适宜的时间为6h左右。

3 结论

以HD-8为催化剂,利用甲醇和多聚甲醛为原料高压催化合成聚甲醛二甲醚的较优工艺条件为:催化剂用量为4%;原料配比为n(HCHO):n(MeOH)= 2;反应时间为6h;反应温度应控制在95℃;初始N2压力应控制在1.0MPa;转速在650r/min。在此工艺条件下,PODE3~8收率可达39.66%。

[1]申威,张阿玲,韩维建,等.车用合成燃料能源消费和温室气体排放对比分析[J].清华大学学报,2007,47(3): 441-444.

[2]Gary P H,Michael J S.Preparation of polyoxymethylene dimethyl ethers by catalytic conversion of dimethyl ether with formaldehyde formed by dehydrogenation of dimethylether[P].US:6160186,2002.

[3]张建强,唐斌,刘殿华,等.聚甲氧基二甲醚合成研究现状[J].煤化工,2013,41(1):41-43.

[4]李晓云,李晨,于海斌.柴油添加剂聚甲醛二甲醚的应用研究进展[J].化工进展,2008,27(s1):317-319.

[5]史高峰,陈英赞,陈学福,等.聚甲氧基二甲醚研究进展[J].天然气化工(C1化学与化工),2012,37(2):74-78.

[6]夏笃玮.离子交换树脂[M].北京:化学工业出版社,1983.

[7]肖进华.使用离子交换树脂的一些注意事项[J].特种设备安全技术,2007,23(8):65-66.

[8]Burger J,Siegert M,Strofer E,et al.Polyoxymethylene dimethyl ethers as components of tailored diesel fuel: Properties,synthesis and purification concepts[J].Fuel, 2010,89:3315-3319.

[9]朱开宏,袁渭康.化学反应工程分析[M].北京:高等教育出版社,2002.

Study on process conditions for synthesis of polyoxymethylene dimethyl ethers from methanol and paraformaldehyde

HU Guo-qing,TIAN Heng-shui,WANG Ke,WEI Yong-mei,HUANG Jie

(Department of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China)

Polyoxymethylene dimethyl ethers(PODEs)was synthesized from methanol and paraformaldehyde in an autoclave with the macroporous strong acid ion exchange resin HD-8 as catalyst.The effects of catalyst dose,ratio of reactants,reaction temperature and time and stirring speed were investigated.The optimum conditions were determined as follows:mass ratio of catalyst to reactants of 4%,HCHO/MeOH mole ratio in feedstock of 2,reaction temperature of 95℃,original N2pressure of 1.0MPa,stirring speed of 650r/min and reaction time as 6h.Under above conditions,the yield of PODE3-8was 39.66%.

polyoxymethylene dimethyl ether;methanol;paraformaldehyde;synthesis

TQ223.24;TQ517.44;TQ316

:A

:1001-9219(2016)02-08-04

2015-06-13;作者简介:胡国庆(1990-),男,硕士研究生,邮箱:huguoqingjoy@163.com;*

田恒水(1958-),教授,博导,电话021-64252198,邮箱:hstian@ecust.edu.cn。