FCC汽油深度脱硫技术的进展

2016-05-17刘冬梅翟玉春高晨义王海彦

刘冬梅,翟玉春,高晨义,王海彦

(1.东北大学材料与冶金学院,辽宁沈阳110004;2.辽宁石油化工大学石油化工学院,辽宁抚顺113001)

专论综述

FCC汽油深度脱硫技术的进展

刘冬梅1,2,翟玉春1*,高晨义2,王海彦2

(1.东北大学材料与冶金学院,辽宁沈阳110004;2.辽宁石油化工大学石油化工学院,辽宁抚顺113001)

介绍了RSDS、S-Zorb、Prime-G+、SCANfiningⅡ代和CDHydro/CDHDS等FCC汽油深度脱硫技术,这些技术催化剂比较新颖且均具有脱硫率高、辛烷值损失少的优点。指出了目前FCC汽油脱硫技术存在的不足,并对今后脱硫技术的发展方向进行了展望。

FCC汽油;深度脱硫;脱硫技术

随着经济和社会的快速发展,人们对环境的要求越来越严格,国家提高了汽油产品的规格要求。目前汽油中硫含量的规格为50mg/kg以下,但是为了进一步减轻环境压力,给人们更好的生活环境,必须将汽油中硫的含量限制得更低,这就要求我们在保持辛烷值的同时必须对FCC汽油进行深度脱硫,为此,欧美国家提出FCC汽油中硫含量要达到欧V标准,限制FCC汽油中硫含量在10mg/kg以下。

我国汽油中含硫化合物主要为硫醇、硫醚、二硫化物、四氢噻吩、噻吩、苯并噻吩、烷基取代噻吩等。当前国内外工业应用的主要脱硫技术为Prime-G、ISAL、OCT-M、FRS等,但是硫醇、噻吩、苯并噻吩约占总含硫量的80%以上,这几种物质因含有稳定的共轭结构而使硫化物的脱除较难,这给我们将硫含量控制在10mg/kg以下造成了很大的困难。为达到此标准,国内外学者不断探索研究,使新的深度脱硫技术接踵而出。本文主要论述国内外最新的FCC汽油深度脱硫技术及其脱硫率和对辛烷值的影响。

1 国内深度脱硫技术

1.1 RSDS技术

由于原料的来源不同,使得我国原料中硫含量和烯烃含量与国外不同,因此国外的技术并不完全适用于我国汽油的生产,使得脱硫效果并不是很理想。鉴于此情况,中石化石油化工科学研究院(RIPP)开发了适用于我国的加氢脱硫技术,即RSDS技术[1]。

RSDS技术根据所需目标产品和原料性质将FCC汽油原料切割为轻馏分LCN和重馏分HCN,切割点为80~100℃,轻馏分进入汽油脱硫醇装置[2],重馏分进入选择性加氢脱硫单元。加氢脱硫系统HDS单元的技术核心是RSDS-1催化剂(主催化剂),该催化剂以Al2O3为载体,以Co-Mo组合为活性中心,以碱性化合物为助剂,将精制的轻馏分汽油和脱硫后的重馏分汽油混合得到汽油产品,该技术于2003年在中国石化上海石化股份有限公司开车成功。

为了进一步改善环境,就需要生产含硫量更低的汽油产品,为此RIPP通过改进,设计了RSDSⅡ代,使用的核心催化剂为RSDS-21和RSDS-22[3],与RSDSⅠ代相比,RSDSⅡ代改进如下:①LCN部分增设反抽提装置;②在重馏分选择性加氢脱硫之前增设脱二烯烃反应器;③增设循环H2脱H2S系统[4]。利用该技术可以生产出硫含量小于10mg/kg的汽油产品,辛烷值损失小于1个单位。

1.2 S-Zorb技术

该技术[5-6]是由Phillips石油公司开发的吸附脱硫技术,采用的催化剂是以氧化锌、硅石、氧化铝的混合物为载体,将Zn和其它金属一起载于载体上,并负载金属组分Ni、Cu或者Co、Ni。该技术通过吸附剂吸附硫化物,进而使硫原子被吸附在吸附剂上以达到脱除硫的目的。该技术于2007年被中国石化公司整体收购,且其在全球范围内拥有知识产权,进而将该技术推广为生产清洁汽油的主要方法。

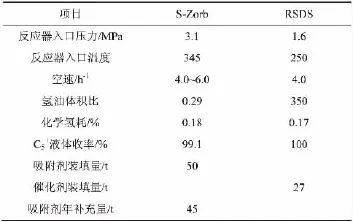

1.3 RSDS技术与S-Zorb技术的比较

表1~3为两种技术的对比[7],从中可见其各有优缺点,仍有待于进一步研究改进。

表1 RSDS技术与S-Zorb技术操作条件对比

表2 RSDS技术与S-Zorb技术精制汽油产品质量对比

表3 RSDS技术与S-Zorb技术技术经济对比

2 国外深度脱硫技术

2.1 Prime-G+工艺

该工艺由法国研究院(IFP)开发[8,9],是在Prime-G[10,11]工艺的基础上进行升级而来,如图1所示,其分为两部分。第一部分包括选择性加氢(SHU)和分馏单元,选择性加氢单元的主要反应是:二烯烃加氢反应、反式烯烃转变为顺式烯烃即双键异构化、轻质的硫醇和硫化物转化为较重的硫化物,然后将其经过分馏单元,分为LCN和HCN两种馏分,切割点温度为93~149℃,其中LCN具有硫含量低,烯烃含量高的特点,经分馏后LCN油基本上不含硫,HCN进入第二部分。第二部分是双催化剂系统加氢,即重组分选择性加氢脱硫单元[12],该单元采用双催化剂。原料经过第一种催化剂后,大部分的脱硫反应完成,然后再经过第二种催化剂,该催化剂是精加工催化剂,原料经过此催化剂后基本上没有烯烃饱和,仅降低产品的硫醇含量,进而产品的硫含量会降至10mg/kg以下,且马达法辛烷值损失小于1个单位,抗爆性指数损失小于1.5个单位[13],该工艺一般处理含硫量在100mg~4000mg/kg的原料。

图1Prime G+工艺流程示意图

2.2 SCANfiningⅡ代技术

SCANfining技术[14]是由埃克森美孚公司(ExxonMobil)开发的一种低成本的FCC汽油选择性脱硫工艺,具有不经分馏直接处理FCC汽油,进而节约分流系统投资和减少操作费用的优点,如图2所示。该技术包括烯烃饱和反应器、加氢脱硫反应器、胺洗涤塔和汽提塔等主要部分,技术核心是高选择性的加氢脱硫催化剂(RT-255)[10]和高要求的操作条件。

图2SCANFing工艺流程图

为了能生产更加清洁的燃料汽油,满足更加苛刻的脱硫要求,使FCC汽油的含硫量达到10mg/kg以下即欧Ⅴ标准,ExxonMobil公司通过对SCANfiningⅠ代技术进行改进,升级为SCANfiningⅡ代技术,该工艺分为两段,段间除去H2S气体,该技术主要适用于含硫量高的原料,通过深度脱硫,可以使脱硫率达到99%以上,达到欧Ⅴ标准,并且辛烷值损失在1~1.5个单位[14],已得到广泛的应用[15]。

2.3 CDHydro/CDHDS催化蒸馏加氢脱硫工艺

该工艺[15-16]是CDTECH公司基于FCC汽油中硫化物含量、烯烃含量与汽油的沸点密切相关这一特点,将加氢脱硫反应和催化蒸馏过程结合在一起的工艺,进而可以使汽油各个馏分在不同操作条件下进行加氢脱硫反应,并能阻止烯烃的加氢饱和,进而减少辛烷值的损失。

该工艺由CDHydro塔、CDHDS塔、稳定塔、胺吸收塔和压缩机等结合而成,采用C-448和C-411Sm3或DC-130催化剂。其基本化学原理是加氢将硫醇醚化,α烯烃转化为β烯烃,结合选择性加氢工艺,采用固定床反应器,反应条件为250~300℃、2.0MPa、空速3~5h-1。原料在塔内被切割为中汽油和重汽油,经过反应之后塔顶馏出大部分汽油产品,塔底馏出低硫的重汽油组分[17]。通过该工艺生产的产品脱硫率在99%以上,汽油产品辛烷值损失小于1个单位[18],含硫量在10mg/kg以下,是一种非常有前景的脱硫工艺,该工艺技术成熟可靠且已在全球范围内被使用,具有良好的经济效益。

以上国外的新兴技术已经经过多次升级,比较成熟,但是也存在一定的缺陷,例如Prime-G+、SCANfiningⅡ代、CDHydro/CDHDS等技术均采用固定床反应器,导致其催化剂循环性能比较差,抗毒性能比较低。因此,对于催化剂的开发还需进一步研究。

国外原油的物化性质与国内有很大的不同,使得这些技术在我国的应用不佳,因此,我国原油在借鉴国外先进脱硫技术时应具体情况具体分析,不应完全照搬国外技术。

3 结语

生产低硫清洁汽油已成为现代炼油工业发展的趋势。研究人员在深度脱硫方面都做了很多的研究,以上介绍的几种技术都可达到欧Ⅴ标准,但也都存在一些问题,为此还需要进一步优化或开发新的深度脱硫工艺。例如,在以下几个方面继续深入进行研究:

(1)在加氢脱硫工艺上加强开发选择性更高的深度脱硫催化剂、优化反应装置和工艺条件以及合适的切割点温度,进而解决催化剂循环性能差、抗毒性能低等问题。

(2)开发其他深度脱硫技术例如氧化脱硫技术、萃取脱硫技术、膜分离脱硫技术、生物脱硫技术和光催化氧化脱硫技术等,这些技术具有脱硫率高、操作简单、运行生产成本低等优势,解决了操作复杂和运行成本高的问题。

(3)可以尝试着利用2种或者2种以上的工艺技术实现深度脱硫,如催化蒸馏加氢脱硫技术和SCANFing技术相结合等,可以有效解决单个工艺脱硫率低、辛烷值损失多的问题。

[1]李明丰,夏国富,褚阳,等.FCC汽油选择性加氢脱硫催化剂RSDS-1的开发[J].石油炼制与化工,2003,34(7):4-7.

[2]朱渝,王一冠,陈巨星,等.催化裂化汽油选择性加氢脱硫技术(RSDS)工业应用试验[J].石油炼制与化工, 2005,36(12):6-10.

[3]谢清峰,郭庆明,詹书田.第二代催化裂化汽油选择性加氢技术(RSDS-Ⅱ)的应用[J].石化技术与应用, 2010,28(1):59-63.

[4]李明丰,习远兵,潘光成,等.催化裂化汽油选择性HDS工艺流程选择[J].石油炼制与化工,2010,41(5):1-6.

[5]Gyanesh P.Process for the production of a sulfur sorbent [P].US:6184176,2001.

[6]Gyanesh P.Desulfurization with zinc titanate sorbent[P]. US:6338794,2002.

[7]杨晓波.车用汽油产品质量升级技术方案比选[J].石化技术,2013,20(1):36-40.

[8]Nocca J L,Cosyns J,Debuisschert Q,et al.The domino interactionfrefineryprocessesforgasoline qualityattainment[C]//NPRA Annual Meeting,March 2000.

[9]Malmaison R,Nocca J I.Prime-G+TM commercial performance of FCC naphtha desulfurization technology [C]//NPRA 2003 Annual Meeting,San Antonio,Texas,AM-03-26.

[10]Kasztelan S.Improving motor fuel quality[C]//NPRA 1999 Annule Meeting,AM-99-56.

[11]Nocca J.The POMINO interaction of refinery processes for gasoline quality attainmeng[C]//NRPA 2000 Annual Meeting,AM-00-61.

[12]刘笑,高静洁,罗辉.FCC汽油加氢脱硫工艺研究进[J].当代化工,2011,40(4):383-387.

[13]SongC.Anoverviewofnewapproachestodeep desulfurization for ultra-clean gasoline,diesel and jet fuel [J].Catal Today,2003,86:211-263.

[14]Halbert T R.Technology options for meeting low sulfur MOGAS targets[C]//NPRA 2000 Annual Meeting,AM-00-11.

[15]钱伯章.生产清洁汽油和柴油催化技术进展[J].工业催化,2003,11(3):1-6.

[16]相春娥,宫海峰,刘笑.催化裂化汽油选择性加氢脱硫工艺研究进展[J].当代化工,2011,40(10):1054-1057.

[17]张星,孙方宪,尹恩杰,等.CDHydro/CDHDS FCC汽油选择性加氢脱硫工艺设计[J].炼油技术与工程,2010,40 (1):6-9.

[18]姜超然,王瑞斌.催化裂化汽油精制脱硫技术研究[J].榆林学院学报,2012,22(4):25-28.

Advances in FCC gasoline deep desulfurization technologies

LIU Dong-mei,ZHAI Yu-chun,GAO Chen-yi,WANG Hai-yan

(1.School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China; 2.School of Petrochemical Engineering,Liaoning Shihua University,Fushun 113001,China)

Several processes for FCC gasoline desulphurization,including RSDS,S-Zord,Prime-G+,SCANfining II and CDHydro/ CDHDS,were introduced.These processes used novel catalysts and had advantages of high desulfurization rate and low octane number loss.The shortages of existing FCC gasolin desulfurization technologies were pointed out,and the development tendency of FCC desulfurization technology was prospected.

FCC gasoline;deep desulfurization;desulfurization technology

TE62;TQ028.38

A

1001-9219(2016)02-86-04

2015-07-02;基金项目:辽宁省自然基金资助项目(201202126),国家自然科学基金资助项目(21401093);作者简介:刘冬梅,女,博士研究生,讲师,从事材料物理化学的研究,电话13842357629,电邮ldmwain1234@126.com;*

翟玉春,男,博士生导师,从事材料物理化学的研究,电话13304048096,电邮zhaiyc@smm.neu.edu.cn。