低上浆率织造用浆料的配方设计机制

2016-05-17武海良沈艳琴姚一军毛宁涛

武海良, 沈艳琴, 姚一军, 毛宁涛,2

(1. 西安工程大学 纺织与材料学院, 陕西 西安 710048; 2. 英国利兹大学 设计学院, 英国 利兹 LS29JT)

低上浆率织造用浆料的配方设计机制

武海良1, 沈艳琴1, 姚一军1, 毛宁涛1,2

(1. 西安工程大学 纺织与材料学院, 陕西 西安 710048; 2. 英国利兹大学 设计学院, 英国 利兹 LS29JT)

针对目前纺织企业高上浆率织造的问题,采用不同组分的浆料配方对纯棉经纱进行上浆,系统测试了浆纱的上浆率、回潮率和力学性能,并在实际生产中进行了织造,统计了织造过程中经纱、纬纱断头次数及织造效率。通过研究共混浆料浆膜性能、浆膜的织态结构、浆料组分对浆膜织态结构和浆液相分离的影响,从理论上分析了造成各浆料配方织造效率不同的机制,指出了目前高上浆率织造的原因,提出了低上浆率条件下纯棉经纱织造的浆料配方构成机制,推荐了低上浆率工艺下实现纱线高效率织造的浆料配方,当聚乙烯醇与A115变性淀粉质量比为37.5∶62.5时,可满足低上浆率条件下织造,为印染前处理减轻负荷。

低上浆率; 织态结构; 织造; 相分离; 浆料配方

退浆废水是印染废水的重要组成部分。经纱上浆率越高,浆料消耗越多,退浆废水处理成本越高,所以,低上浆率条件下织造研究成为热点[1]。有文献报道低湿度条件下经纱的可织性时也涉及到了低上浆率条件下经纱的可织性[2]。上浆率是浆纱工艺的主要参数之一,影响上浆率的因素很多,包括浆料配方、浆纱工艺参数、品种规格等[3]。在其他条件一致的情况下,浆料配方起着关键作用。现在纺织厂浆料配方中浆料种类繁多,配方极为复杂。技术人员认为种类多了,各种组分会取长补短,浆纱质量就会提高,殊不知由于各种组分之间热力学相不相容[4-5],反而降低了混合浆液的性能,生产中只能通过提高上浆率提高浆纱性能。

本文通过研究浆料浆膜性能、浆膜的织态结构、浆料组分对浆膜织态结构和浆液相分离的影响,从理论上分析目前高上浆率织造的原因,提出了低上浆率条件下可满足织造的机制。

1 实验部分

1.1 实验材料与仪器

材料:聚乙烯醇PVA1799、PVA205;100%支链马铃薯变性淀粉A115、SPR;蜡片;纯棉粗纱。

A115是荷兰Avebe Commerce 生产的马铃薯变性淀粉,黏度为3 mPa·s;SPR是荷兰Avebe Commerce生产的100%纯支链马铃薯变性淀粉,黏度为16 mPa·s。

仪器:HWS-250型恒温恒湿箱、HD021N型电子单纱强力仪、HD026PC型电子织物强力仪、Y171D型抱合力仪、Quanta-200型扫描电子显微镜。

1.2 实验方法

1.2.1 织造实验

分别采用工厂使用的浆料配方和实验配方进行浆纱和织造,测试浆纱性能和织造效率。

品种规格:精梳棉缎纹织物,线密度为9.7 tex×9.7 tex,经纬密为787根/10 cm×354根/10 cm,幅宽为305 cm。浆纱机型号:贝宁格双浆槽浆纱机。织机型号:必佳乐360双织轴织造。织机速度:450 r/min。

原配方:PVA1799 37.5 kg,变性淀粉62.5 kg,固丙6 kg,蜡片3 kg。

实验配方1:PVA1799 40 kg,PVA205 40 kg,变性淀粉15 kg,蜡片3 kg。

实验配方2:PVA1799 37.5 kg,变性淀粉A11 562.5 kg。

实验配方3:SPR 75 kg,A115 25 kg。

1.2.2 浆膜的制备与性能测试

[6]的方法制备浆膜,试样在相对湿度为65%、温度为25 ℃条件下平衡24 h,在HD021N型电子单纱强力仪进行浆膜性能测试。浆膜拉伸性能测试条件:夹持长度为100 mm,拉伸速度为100 mm/min,有效样本容量为20。浆膜的耐屈曲性能按文献[7]的方法测试。

1.2.3 浆液黏附力测试

按文献[8]的方法进行粗纱黏附力测试,将晾干后的纯棉粗纱条放在恒温恒湿箱(相对湿度为65%,温度为25 ℃)进行24 h平衡,在HD026PC电子织物强力仪上测试其断裂强力和断裂伸长率,所测断裂强力即为粗纱黏附力。测试条件:试样夹持长度为100 mm,拉伸速度为100 mm/min,有效样本容量为20。

1.2.4 浆膜的织态结构表征

用扫描电子显微镜对浆膜进行观察,研究浆膜的织态结构。

1.2.5 浆液沉降率测试

将含固量为3%的浆液放入量筒中,静置24 h,读取分界相面的刻度值h0和浆液总高度值h,按下式[6]计算混合浆的沉降率:

式中:W为浆液沉降率;h为浆液总高度值;h0为分相界面的刻度值。

2 结果与讨论

对织造缎纹织物用纱线按照不同配方进行浆纱实验,浆纱工艺参数如表1所示。

表1 浆纱工艺参数Tab.1 Sizing process parameters

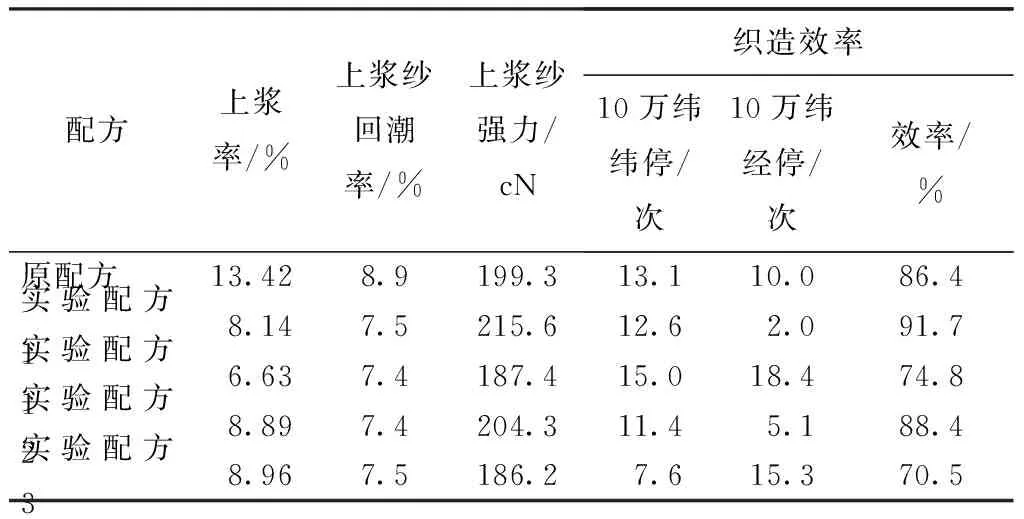

分别采集各配方的上浆纱试样,测试上浆纱的性能并进行织造,上浆纱性能及织造效果见表2。

表2 上浆纱性能及织造效率Tab.2 Sizing property and weaving efficiency

2.1 低上浆率时以PVA为主的经纱织造效率

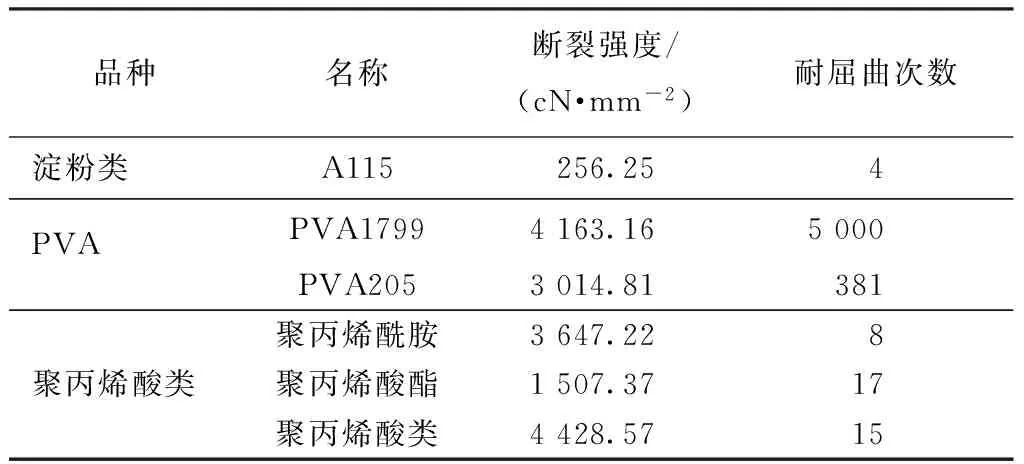

由浆纱性能及织造效率结果(见表2)可看出,以PVA为主的浆料配方(实验配方1)在上浆率只有原配方上浆率的61%时,织造效率(91.7%)依然高于原配方的织造效率(86.4%);即使在上浆率低至6.63%情况下,虽然织造效率较低,但亦能织造,经在织造现场观察,织造过程中未有棉球产生。配方1良好的浆纱性能主要是由于PVA浆料具有优异的浆膜性能,表3示出几种常用纺织浆料浆膜性能对比。

表3 浆料浆膜性能对比Tab.3 Comparison of film property

从表3可看出,与其他浆料的浆膜性能相比,PVA浆料的浆膜性能无论是断裂强力还是耐屈曲次数都是非常优异的,这在浆纱过程中赋予了浆纱优异的性能,保证了浆纱的可织性。

2.2 低上浆率织造机制

2.2.1 浆料组分

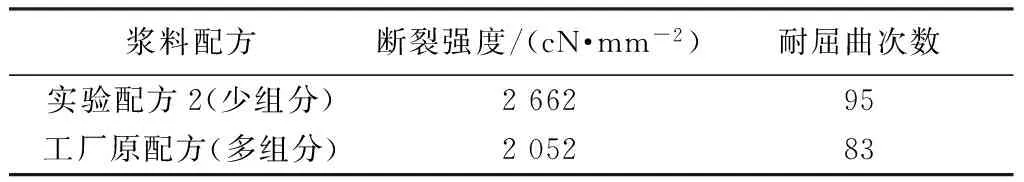

从表2织造结果看出,浆料配方中组分多时(原配方),浆纱性能不好,织造效率低。原配方与实验配方2相比,在PVA与A115相同的情况下,原配方增加了聚丙烯酸浆料和蜡片,浆纱强力反而下降,织造效率降低。造成这一问题的根源可从浆膜的织态结构上看出。图1示出纯淀粉浆料、纯PVA浆料、PVA与淀粉混合浆膜(实验配方2)和淀粉、PVA、聚丙烯酸类浆料及蜡片混合浆膜(原配方)的扫描电镜(SEM)照片。

从图1可看出,随着浆料组分的增加,浆膜的相畴增大,混合浆液所成的浆膜内部形成了类似“蜂窝”状结构,导致浆膜内聚力下降,浆膜强力、耐屈曲次数下降,表4示出了不同组分浆料浆膜性能对比。

从表4看出,浆料组分少,浆膜断裂强度及耐屈曲次数高,这在织造工艺中赋予经纱足够的拉伸性能和纱线柔韧性,利于织造。

由于多组分浆料浆膜相畴大带来浆膜强力、耐屈曲性低的原因,导致原配方在低上浆率条件下不能完成织造任务,这就是现在生产中采用多组分浆料配方时必须依靠提高上浆率来增强浆纱的强力和耐磨性的原因。

表4 不同浆料配方浆膜性能对比Tab.4 Comparison of different size formula film properties

2.2.2 浆纱用蜡片

蜡片的加入对浆膜织态结构亦有重大影响。图2(a)示出PVA与A115质量比为37.5∶62.5时共混膜断面的SEM照片;图2(b)示出在该配方中加入PVA和淀粉干基量5%的蜡片共混膜断面的SEM照片。

图2中深色部分为加入蜡片成分,对比图2(a)和图2(b)可看出,加入蜡片后,蜡片在共混膜中不能与PVA、变性淀粉相容,仍有蜡片以游离态形式存在。相当于在共混膜中加入了杂质,使共混膜的结构松散,致密度下降,对纱线黏附力下降。

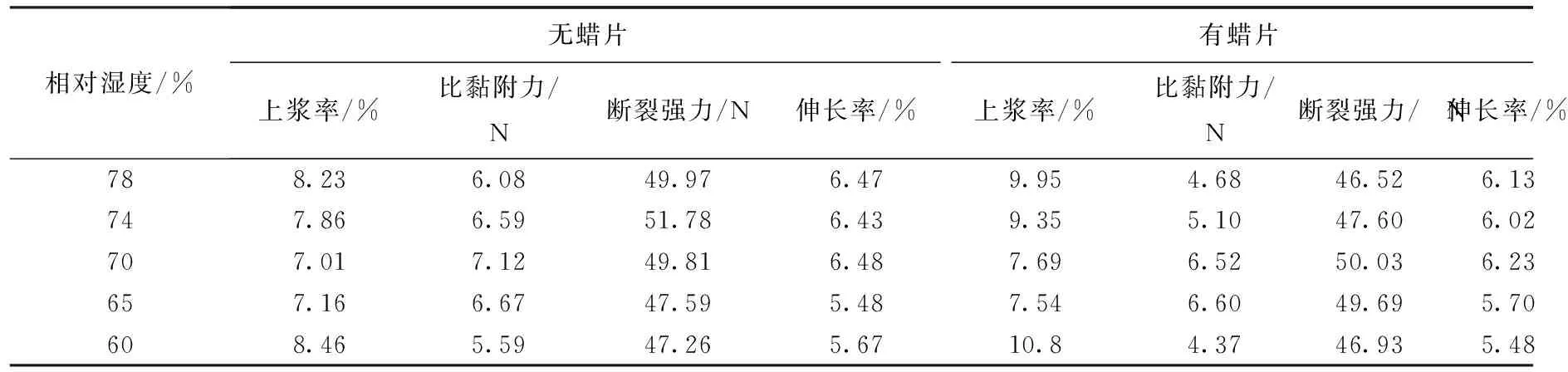

2.2.3 粗纱黏附力

表5示出不同相对湿度下,温度为28 ℃时,加入蜡片前后浆液对纯棉粗纱的黏附力。从表可看出,各种相对湿度下,PVA和变性淀粉混合浆液对纯棉粗纱的黏着性能(比黏附力)均好于含有蜡片的混合浆液。其原因可从图2中看出,蜡片以游离态形式存在,阻碍了浆料与纤维之间的黏附作用,削弱了浆膜的内聚力,降低了浆液对纯棉粗纱的黏附力。

表5 纯棉粗纱的黏附力Tab.5 Adhesion of pure cotton roving

注:共混浆液组成为PVA1799与A115质量比为37.5∶62.5;蜡片比例为PVA1799、淀粉干基质量的5%。

2.2.4 浆液相分离程度

从热力学性能上看,黏合剂之间以及黏合剂与助剂之间,相容性很差,各组分之间的相分离程度加大。本文采用沉降率研究多组分浆料对浆液相分离的影响程度,沉降率越高,混合浆液的相分离程度越大。

分别测试了多组分配方(原配方)PVA1799 37.5 kg,A115 62.5 kg,固体聚丙烯酸浆料6 kg,蜡片3 kg和少组分配方(实验配方2)PVA1799 37.5 kg,变性淀粉A115 62.5 kg浆液的沉降率。多组分配方在24 h后沉降率为88%,少组分配方未见分层。这一结果表明,混合浆液组分对混合浆液的相分离程度有显著影响。浆料组分多,混合浆液的沉降率明显升高,说明多组分的混合浆料之间混溶性差,相分离程度大,这必然影响混合浆液的稳定性,无法保证经纱上浆率的均匀,这显然不利于经纱低上浆率条件下的可织性。反之,浆料组分少,混合浆液表现为沉降率低,相分离程度小,有利于经纱上浆的均匀性。

浆料配方中组分少,可减少由于浆料组分热力学相不相容导致的浆液、浆膜性能下降弊病;实验配方2的织造效率明显高于原配方,可见蜡片对于浆液的黏附力、浆膜的强力都有明显的副作用,浆液中加入蜡片会削弱浆液的性能。

2.3 低上浆率条件下纯淀粉经纱的织造效率

根据表2中浆纱性能及织造效率结果可看出,采用纯淀粉浆料浆纱,在低上浆率时,经纱可织性差。淀粉浆料具有良好的生物降解性能,利于环保[9],但由于淀粉分子中葡萄糖剩基的环状结构及羟基的存在,使其所形成的浆膜硬而脆[11-12],浆纱变硬,造成纱线的抗弯曲性能下降,不耐磨,经纱断头增多,织造效率降低,必须提高上浆率,但上浆率高,在织造过程中落物多,形成粉尘,恶化了车间的环境,对工人身体健康极为不利。

综合来看,采用以PVA为主的浆料配方,可在很低的上浆率条件下完成织造;采用PVA与淀粉2种组分浆料配合,可在较低的经纱上浆率条件下完成织造,考虑到PVA的降解难度大,采用PVA与淀粉类浆料组合,是合理的浆料配方和浆纱方法。推荐在纯棉经纱浆纱时,PVA1799与变性淀粉质量比按照37.5∶62.5配合使用,可在低上浆率条件下完成织造。

3 结 论

1)目前使用的浆料,由于热力学相相容性差,浆料配方中组分多时,浆液混溶性变差,浆膜性能下降,为能在低上浆率条件下完成织造,浆料配方组分宜少,尽可能减少各组分之间热力学相不容造成的浆液性能下降。

2)浆液中不要添加蜡片,蜡片使浆液的相分离程度加剧,为降低经纱摩擦因数,可通过后上蜡方式。

3)浆料配方以PVA浆料为主,可实现在较低的上浆率条件下满足浆纱的织造性能。

4)从环境保护、印染前处理等方面综合考虑,采用PVA与A115变性淀粉质量比为37.5∶62.5,是实现低上浆率条件下织造的合理配方。

FZXB

参考文献:

[1] 张元红,何义敏,白晓云,等.合理控制上浆率的体会[J].棉纺织技术,2013,41(7):56-58. ZHANG Yuanhong,HE Yimin,BAI Xiaoyun,et al. Experience of control size percentage rationally[J].Cotton Textile Technology,2013,41(7):56-58.

[2] HARI P K,GARG S,Behera B K. Sizing with modified starch for low-humidity weaving of cotton yarn[J], Melliand Textilberichte, 1990,71(11):836-838, E383.

[3] 洪仲秋.浆纱质量控制中有关问题的研讨[J]. 棉纺织技术,2007,35(10):17-21. HONG Zhongqiu. Set of sizing percentage and its influence factors[J]. Cotton Textile Technology,2007,35(10):17-21.

[4] ZHU Z F,LI Y H. Effects of some surfactants as stabilizer to reduce the phase separation of blended pastes for warp sizes[J]. Text Research Journal,2002,72(3):206-210.

[5] ZHU Z F. Study on the method for evaluating the phase separation of polyvinyl alcohol-starch blended pastes[J]. Journal of Textile University(Eng ed),2000,17(4):66-70.

[6] 姚一军,沈艳琴,周丹,等. 浆膜回潮率与浆膜性能的关系[J].纺织高校基础科学学报,2015,28(4):484-489. YAO Yijun,SHEN Yanqin,ZHOU Dan,et al. The relationship between textile size film moisture regain and its properties[J]. Basic Sciences Journal of Textile Universities,2015,28(4):484-489.

[7] 范雪荣,顾蓉英,王强.聚丙烯酸浆料对淀粉浆液浆膜性能的影响[J]. 纺织学报,2004,25(2):37-39. FAN Xuerong,GU Rongying,WANG Qiang.The effect of polyacrylic acid sizing agents on size liquid and size film properties of starch[J]. Journal of Textile Research,2004,25(2):37-39.

[8] ZHU Z F, SHEN S Q. Effect of amphoteric grafting branch on the adhesion of starch to textile fibers[J].Journal of Adhesion Science and Technology,2014,28(17):1695-1710.

[9] 武海良,沈艳琴,李冬梅,等.半糊化浆纱技术的上浆机制[J]. 纺织学报,2014,35(11):47-51. WU Hailiang,SHEN Yanqin,LI Dongmei,et al. Mechanism of part-gelatinization sizing technology on yarns[J]. Journal of Textile Research,2014,35(11):47-51.

[10] 郑浩,祝志峰. STMP交联变性对淀粉浆料性能的影响[J]. 纺织学报,2013,34(2):91-94. ZHENG Hao,ZHU Zhifeng. Effect of starch cross- linking using STMP on properties of starch sizes[J]. Journal of Textile Research,2013,34(2):91-94.

[11] 王苗,祝志峰. 马来酸酐酯化变性对淀粉浆料的影响[J]. 纺织学报,2013,34(5):53-57. WANG Miao,ZHU Zhifeng. Effect of esterifying modification of maleic anhydride on its sizing properti-es[J]. Journal of Textile Research,2013,34(5):53-57.

[12] 武海良,姚一军,沈艳琴. 纺织浆料的吸湿与放湿规律[J]. 纺织学报,2016,37(3):72-77. WU Hailiang,YAO Yijun,SHEN Yanqin. Moisture absorption and liberation regularities of textile sizes[J]. Journal of Textile Research,2016,37(3):72-77.

Size recipe design mechanism for low add-on weaving

WU Hailiang1, SHEN Yanqin1, YAO Yijun1, MAO Ningtao1,2

(1.SchoolofTextilesandMaterials,Xi′anPolytechnicUniversity,Xi′an,Shaanxi710048,China; 2.SchoolofDesign,UniversityofLeeds,LeedsLS29JT,UK)

Aiming at the problem of weaving with greater sizing add-on in existing textile enterprise, the different size formulations were adopted to size cotton yarns and the sizing add-on rate, moisture regain and mechanical property were tested. The sized yarns were woven in the actual production. The warp and weft stops, weaving efficiency were counted. The performance and morphological sstructure of sizing membranes, the influences of sizing recipe components on morphological sstructure of sizing membranes and phase separation of sizing solution were investigated, and it is believed that this might be the reason why greater add-on rate of existing sizing materials are required to meet the requirements of high speeding weaving. Based on the above analysis, the principles of design sizing formulations for high performance cotton yarns of low sizing add-on rate are proposed, and weaving processability of cotton yarns using an optimized sizing formulation composed of polyvinyl alcohol and modified starch Kollotex A115 at a ratio of 37.5∶62.5 for low sizing add-on rate of 5.5%-6.8% are reported to reduce the burden of dyeing pretreatment.

low size add-on; morphological structure; weaving; phase separation; size recipe

10.13475/j.fzxb.20160305705

2016-03-28

2016-07-07

陕西省科学技术研究与发展计划项目(2015GY161);2014年纺织之光应用基础研究项目(J201407)

武海良(1962—),男,教授。研究方向为新型纺织浆料及浆纱工艺。E-mail:whl@xpu.edu.cn。

TS 103.846

A