淀粉/聚丙烯酸酯共混浆膜的吸湿放湿性能探讨

2022-01-20乔锦玉沈艳琴姚一军

周 丹,乔锦玉,沈艳琴,2,姚一军,2

(1.西安工程大学 纺织科学与工程学院,陕西西安 710048;2. 西安工程大学 功能性纺织材料及制品教育部重点实验室,陕西西安 710048)

0 前言

织造车间环境温湿度的变化直接影响经纱回潮率,合理设计并控制浆纱回潮率, 对改善浆纱质量、提高织造效率具有重要作用[1-2]。当前,为提高生产效率,国内外纺织企业普遍采用高湿度织造,这种方式除了影响工人工作环境外,也不利于设备保养,增大了生产成本。因此,急需设计一种合理的浆纱配方以实现低湿度环境下织造一直是浆纱、织造工作者的研究重点。

近年来,有研究者探讨了纺织浆料的吸湿与放湿规律,发现聚丙烯酸酯浆料对湿度敏感性差,并初步探讨了适于低相对湿度环境下织造的棉纱浆纱配方[3-4];也有学者指出可根据不同回潮率下浆膜物理性能的变化来设置浆纱回潮率和车间相对湿度,并初步研究了浆膜回潮率与其性能之间的相关性[5-6]。这些报道对如何有效设置浆纱机回潮率以及实现低湿度环境下织造起着至关重要的作用。但是,上述研究主要集中于浆纱性能或单一浆料与回潮率的关系研究上,对回潮率与共混浆膜性能之间关系的相关研究较少。为此,本文以淀粉/聚丙烯酸酯共混浆料为研究对象,研究了回潮率与聚丙烯酸酯/淀粉类共混浆膜性能的关系,以期对浆纱机回潮率的控制和低湿度条件下织造提供参考。

1 试验部分

1.1 试验器材及仪器

材料:聚丙烯酸酯(含固量25%)、氧化淀粉(含水率13%)。

仪器:HWS-250型恒温恒湿箱、ZBH-4型浆膜厚度仪、HD021N型电子单纱强力仪、HD026PC电子织物强力仪。

1.2 试验方法

1.2.1 浆料配方

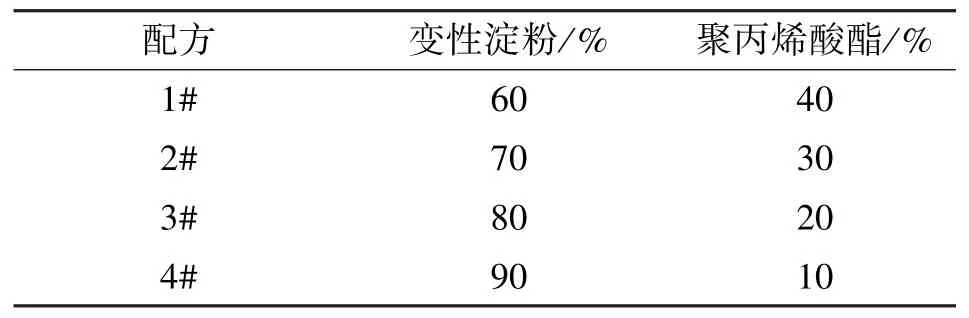

浆料配方不考虑助剂,因为浆料性能的影响因素很多,本试验采用变性淀粉作主浆料,主要考虑聚丙烯酸酯含量对共混浆膜性能的影响。本试验所采用的浆料配方如表1所示。

表1 浆料配方

1.2.2 浆膜的制备与性能测试

使用浓度为3%的浆液制成浆膜,采用浇铸法[7]制备测试用浆膜。

将试样在相对湿度65%、温度25℃条件下,平衡24 h。在ZBH-4型浆膜厚度仪上测试浆膜厚度,然后在单纱强力仪上对浆膜试样进行力学性能测试。试验条件:夹持长度100mm,拉伸速度100mm/min,有效样本容量10。

1.2.3 浆膜的耐屈曲性测试

将浆膜剪成100mm×5mm的条状试样,在相对湿度65%、温度25℃状态下平衡24h,然后用夹子分别夹住浆膜试样两端,均匀地左右反复摆动,直到浆膜折断,记录次数,即为浆膜的耐屈曲次数。

1.2.4 浆膜的吸湿放湿试验

依据GB/T9995—1997《纺织材料含水率和回潮率的测定》和GB/T6529—1986《纺织品调湿和试验用标准大气》,对浆膜的吸湿、放湿性能进行测试[8]。将预先烘干的一定质量的浆膜试样放在温度为28℃、相对湿度分别为78%、74%、70%、65%、60%的条件下进行吸湿,每间隔15min记录一次质量,直至吸湿平衡,计算浆膜吸湿回潮率,并绘制浆膜回潮率随时间的变化曲线。

将试样在相对湿度为78%的恒温恒湿箱内放置24 h,使试样充分吸湿平衡,记下初始质量,而后将试样转入相对湿度56%、温度28℃的条件下进行放湿,每间隔15min记录一次质量,直至放湿平衡,计算回潮率,绘制浆膜放湿回潮率随时间的变化曲线。

1.2.5 浆液黏附力测试

浆液黏附力测试依参考文献[9]的方法进行。将晾干后的纯棉粗纱在相对湿度65%、温度25℃条件下平衡24 h,然后在电子织物强力仪上测试其断裂强力和断裂伸率,所测断裂强力即为粗纱黏附力。测 试 条 件:夹 持 长 度100mm,拉 伸 速 度100mm/min,有效样本容量30。

2 结果与分析

2.1 共混浆膜的吸湿规律

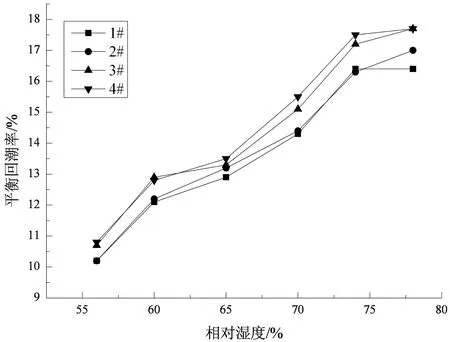

图1 、图2、图3及图4分别是四种浆料配方在不同相对湿度下的吸湿规律。图5是不同相对湿度下4种配方浆膜吸湿平衡回潮率的对比。

图5 浆料的吸湿平衡回潮率比较

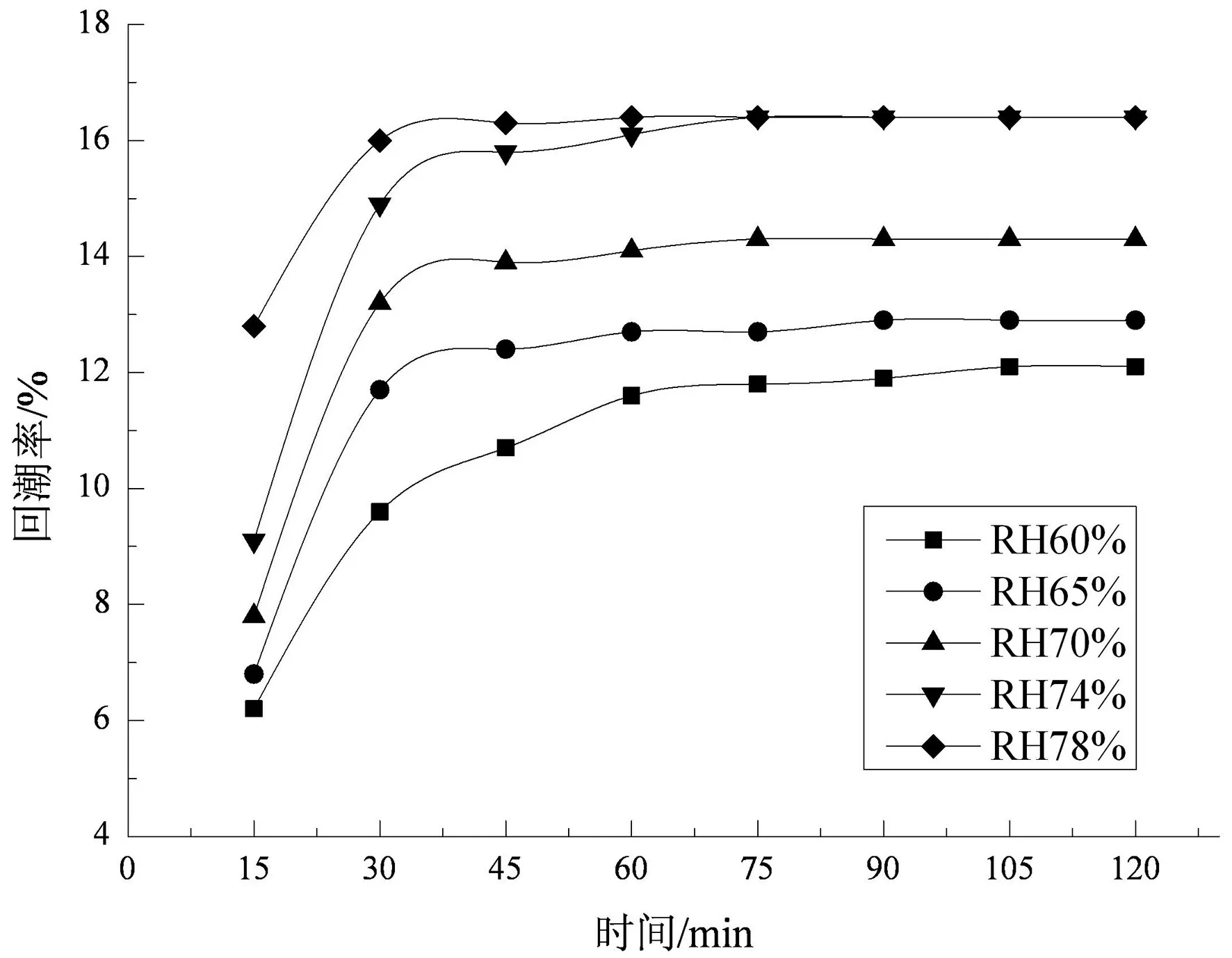

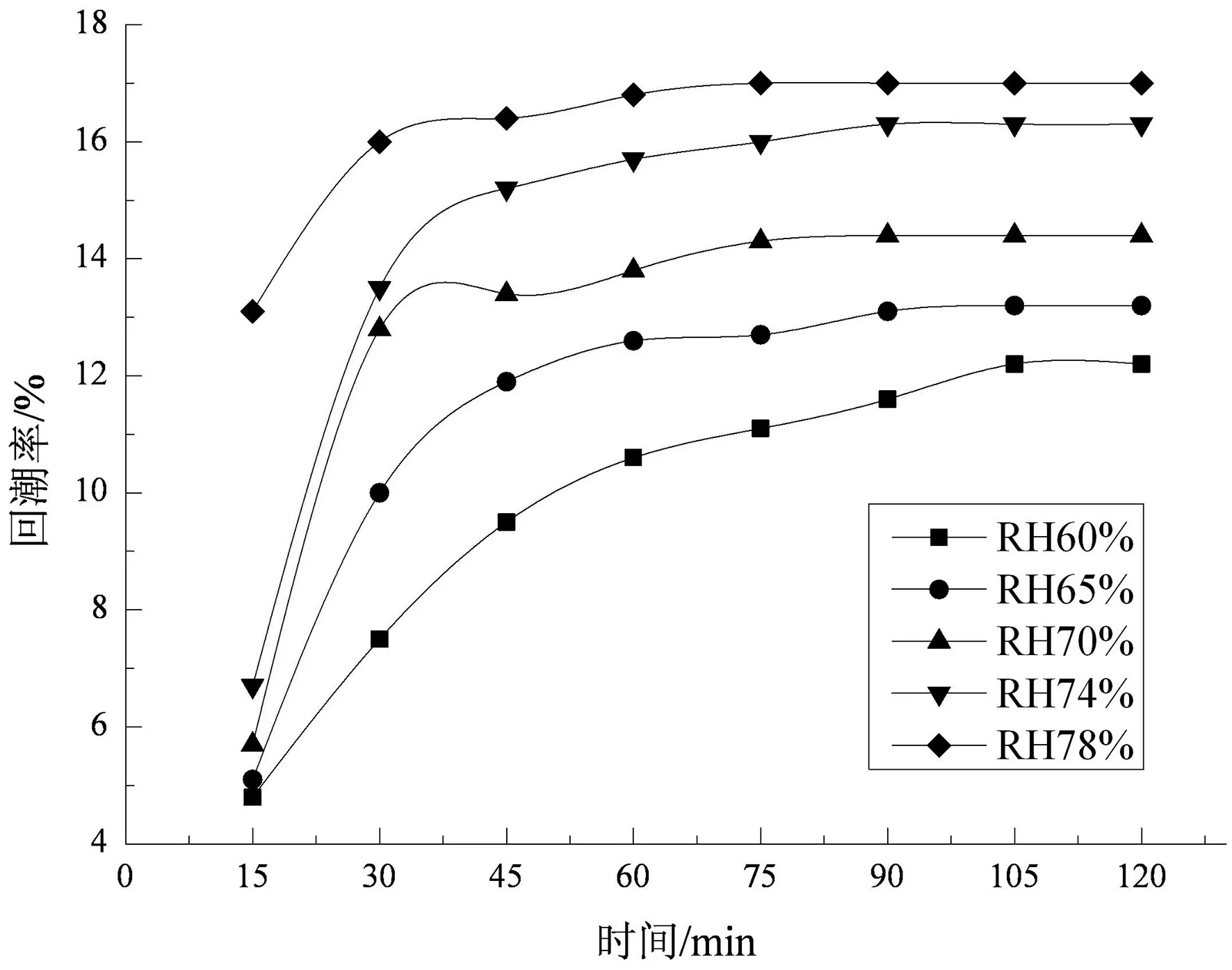

由图1、图2、图3以及图4可以看出,四种浆料配方在不同相对湿度下的吸湿规律相似,回潮率都随吸湿时间的延长,最终达到平衡回潮率,且都在2h左右达到吸湿平衡。

图1 1#配方的吸湿规律

图2 2#配方的吸湿规律

图3 3#配方的吸湿规律

图4 4#配方的吸湿规律

图5 是4种配方浆膜吸湿平衡回潮率随相对湿度变化曲线。可以看出,随相对湿度增大,共混浆膜吸湿平衡回潮率都在升高,在任何湿度下,1#、2#配方吸湿平衡回潮率一致,3#、4#配方吸湿回潮率一致。这说明在一定程度上,聚丙烯酸酯用量的增多对浆料吸湿性影响不大,只有当聚丙烯酸酯的用量明显增多时,共混浆膜的吸湿平衡回潮率才会出现降低趋势,这主要是由于聚丙烯酸酯浆料分子结构中含有疏水性基团酯基,本身对湿度不敏感,但过多的聚丙烯酸酯会束缚淀粉浆料极性基团的吸湿,阻止水分子与共混膜的亲附,聚丙烯酸酯越多,这一现象更明显。

2.2 共混浆膜的放湿规律

对纺织浆料放湿规律的研究可为织造车间相对湿度的设定提供一定的参考[10]。图6为4种配方浆膜在相对湿度为56%条件下的放湿曲线。

由图6可以看出,共混浆膜放湿曲线相似,表现出短时间内快速降低、然后缓慢达到平衡的特点。1#配方的放湿平衡回潮率最低,3#、4#放湿曲线一致,回潮率差异不大,说明当聚丙烯酸酯与淀粉浆料共混时,在一定范围内,聚丙烯酸酯摩尔质量分数对其放湿规律和回潮率影响不大;当聚丙烯酸酯量大于某一值时,放湿平衡回潮率降低明显,如图1#配方曲线所示。由此可见,只有当聚丙烯酸酯用量超过一定范围时,共混浆膜的放湿平衡回潮率才会降低,即浆膜保湿性能较差。

图6 浆料的放湿曲线

2.3 共混浆膜的吸湿滞后性比较

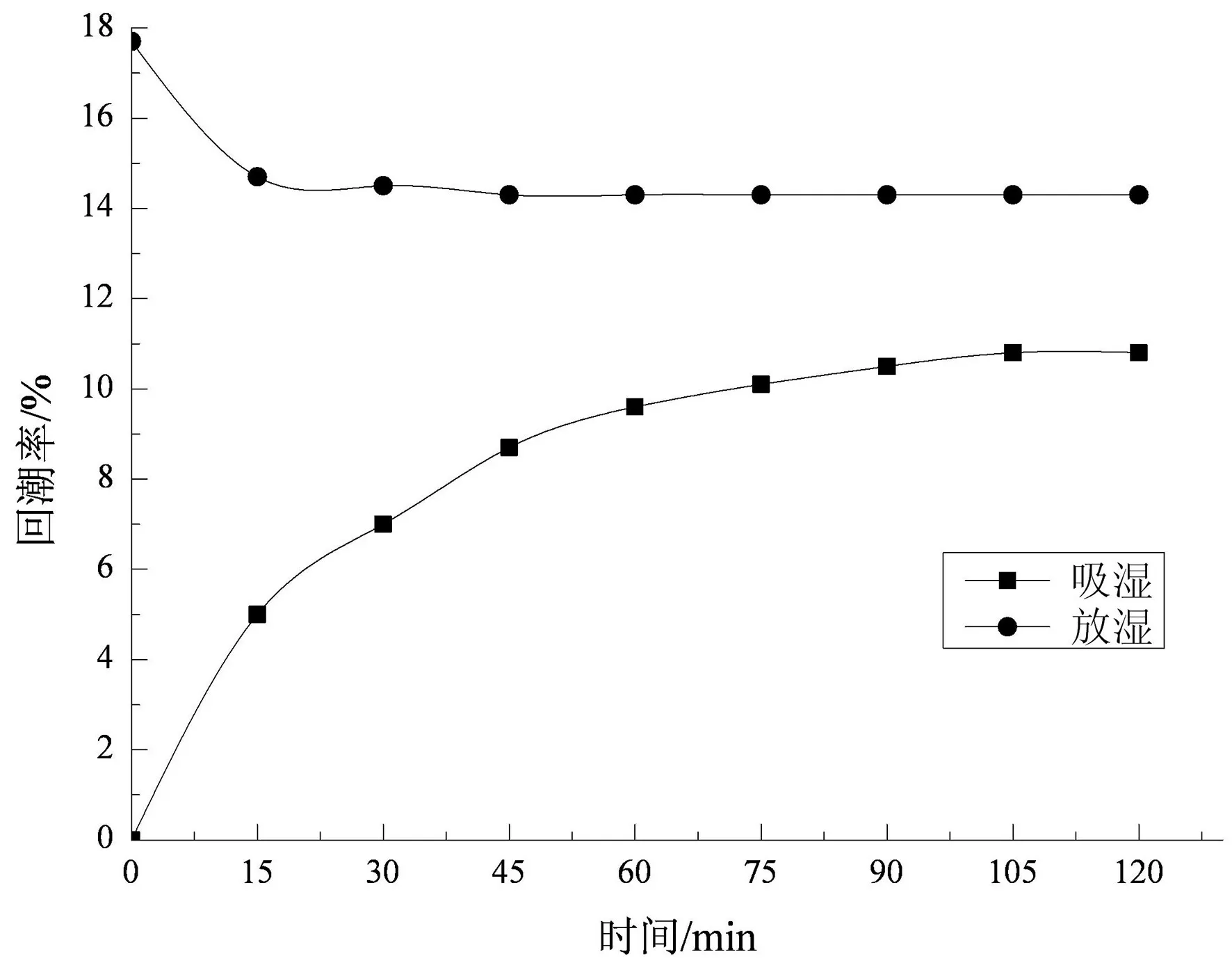

为进一步研究聚丙烯酸酯用量明显增多时对共混浆料回潮率产生的影响,选用聚丙烯酸酯用量明显不同的1#、4#配方进行比较,共混浆膜的吸湿、放湿回潮率与时间关系曲线如图7、图8所示。

图7 1#配方的吸湿放湿回潮率—时间曲线

图8 4#配方的吸湿放湿回潮率—时间曲线

由图7、图8可以看出,在相对湿度一定的情况下,聚丙烯酸酯用量较小的4#配方的吸放湿平衡回潮率分别为10.8%及14.3%,聚丙烯酸酯用量较大的1#配方的吸放湿平衡回潮率分别为10.2%及12.6%,说明聚丙烯酸酯用量对共混浆膜的放湿回潮率有明显影响。此外,可以发现共混浆膜的放湿平衡回潮率高于吸湿平衡回潮率,二者之间存在着吸湿滞后性差异。造成这一现象的原因是高分子具有保持结构不变的倾向[11]。浆料的吸湿滞后性是纺织企业织造车间相对湿度高的原因之一,因此在研究低湿度条件下织造时,可以通过调节聚丙烯酸酯浆料的用量来实现低湿度织造。

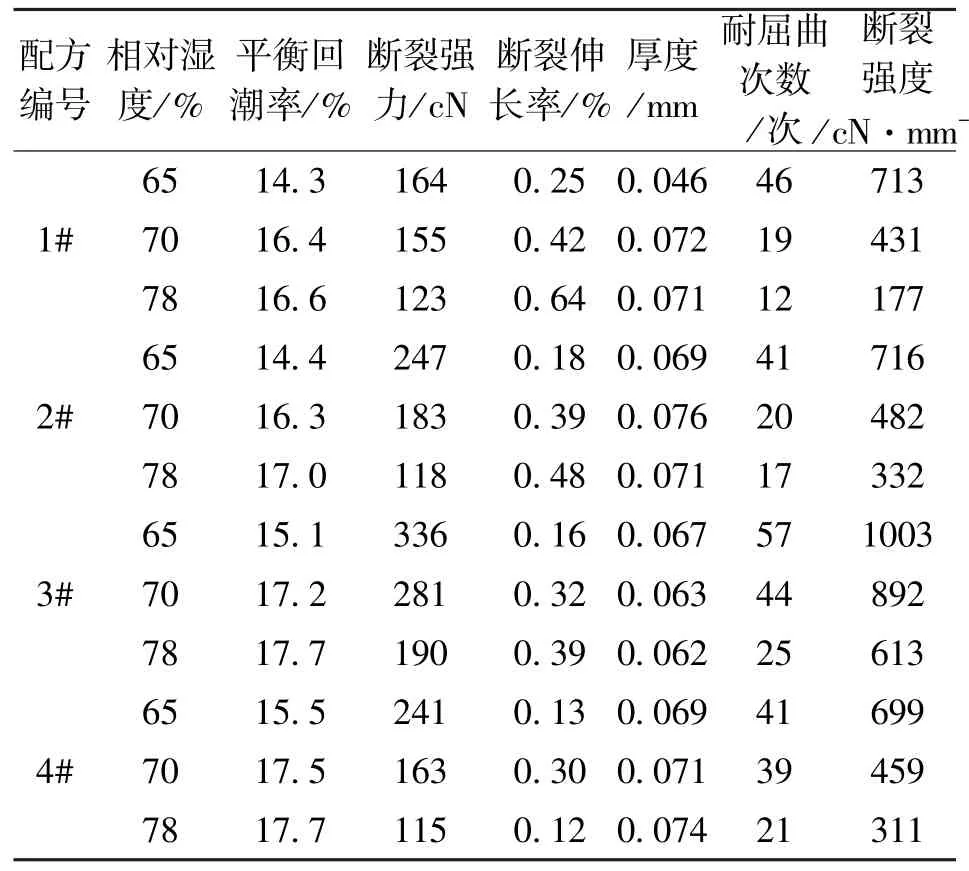

2.4 回潮率与浆膜性能的关系

浆膜性能是浆料性能的具体体现[12]。不同回潮率下四种浆膜的物理性能测试结果见表2。

表2 不同回潮率下四种配方浆膜的物理性能测试结果

由表2看出,随共混浆膜回潮率增大,4种配方浆膜强力均呈降低趋势,伸长率均出现增大趋势。在相对湿度一定的情况下,随聚丙烯酸酯在淀粉中用量的增大,浆膜断裂强度呈先增大后降低的趋势,断裂伸长率反而一直增大,当相对湿度为65%,淀粉与聚丙烯酸酯共混比为8∶2(3#配方)时,共混浆膜的断裂强力和耐屈曲性最高。这是由于聚丙烯酸酯的加入不仅减小了淀粉分子间作用力,在一定程度上也避免了应力集中,所以表现为断裂强度高,断裂伸长率好;然而,当聚丙烯酸酯用量过多时,势必会影响对淀粉的增塑作用,不能有效避免应力集中的危害,所以断裂强度又有所降低。但聚丙烯酸酯本身的浆膜断裂伸长率极高,与淀粉混合后,可以明显弥补淀粉膜脆硬的缺点,故表现为断裂伸长率高。由于聚丙烯酸酯对湿度敏感性差,因此淀粉/聚丙烯酸酯共混浆料在较低相对湿度下会表现出良好的浆膜性能。上述实验结果对纺织企业合理使用纺织浆料、设定浆纱机上的回潮率以及调节织造车间的环境湿度有重要的参考意义。

3 结论

通过研究淀粉/聚丙烯酸酯共混浆膜与回潮率之间的关系,得出以下结论:

(1)随相对湿度的增大,4种淀粉/聚丙烯酸酯共混浆膜吸湿回潮率增大,吸湿、放湿曲线呈现相似的规律,吸湿、放湿速率都为先快后慢的状态,且共混浆膜存在吸湿滞后性;

(2)相对湿度一致的情况下,聚丙烯酸酯用量对共混浆膜吸湿回潮率影响不明显;

(3)在相对湿度65%环境下,淀粉与聚丙烯酸酯共混比为8∶2时,共混浆膜的综合性能最优。