基于内外分区割槽方式的盾构隧道接头环向模拟方法研究

2016-05-08徐国文王士民代光辉安哲立

徐国文,王士民,代光辉,安哲立

(西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031)

盾构隧道主要采用环向接头将多个弧形衬砌管片拼接成管片环,再通过纵向接头将管片环以通缝或错缝方式拼装[1]。由于盾构隧道管片接头较复杂,在盾构隧道模型试验过程中,如何考虑管片接头的力学效应是重要问题[2-4]。目前,盾构隧道管片接头的模拟主要有以下四种方式:

第一种以修正惯用法[5]作为理论依据,用管片衬砌环整体抗弯刚度的降低等效盾构隧道管片接头部位抗弯刚度的降低,如图1(a)所示。该相似试验模型由于无法反映管片衬砌接头部位的应力集中效应及接头转动等力学特性,管片内力和变形规律与原型隧道差别较大。

第二种采用螺丝+薄塑料片模拟环向接头及两环管片间的纵向接头[6],如图1(b)所示,其中1为薄塑料片,2为螺丝。与第一种模型相比,该模型考虑接头部位的影响,采用其进行相似模型试验时获得管片衬砌结构的受力状态更为合理,但内外侧同时加薄塑料片的方式难以模拟管片接头的张开闭合效应。

第三种方式在环向接头部位管片外侧通过刚度等效进行割槽,割槽深度通过计算确定[7],如图1(c)所示。由于模型为仅考虑拼装效应的平面应变模型,纵向接头采用刚度较大的钢棒模拟。

第四种方式也采用割槽模拟环向接头,不同的是其纵向接头根据等效刚度原理进行割槽[8]。

图1 管片接头模拟方式示意

上述四种模型中,第三种和第四种相似模型在一定程度上保证了模型相似比的要求,与实际情况更接近,因此被广泛接受并使用。但是由于其模拟刚度削弱的割槽均位于管片衬砌环的外侧,当盾构隧道管片衬砌承担的荷载较大时,在结构正弯矩区内,上述两种模型均无法很好模拟管片接头的张开及闭合效应。在模拟盾构隧道管片衬砌结构承受极限荷载发生大变形及渐进性破坏时,这种由接头处理方式带来的误差将会放大。

本文提出一种盾构隧道管片接头模拟方法[9],并通过相似试验模型对盾构隧道横向力学特性进行研究,结果表明该模型能够真实模拟管片衬砌结构接头在正弯及负弯状态下的张开与闭合效应,测得的试验数据与实际更相符。该相似试验模型还可以用于盾构隧道管片衬砌结构从局部损伤到结构整体失稳整个破坏过程的模拟。

1 环向接头模拟

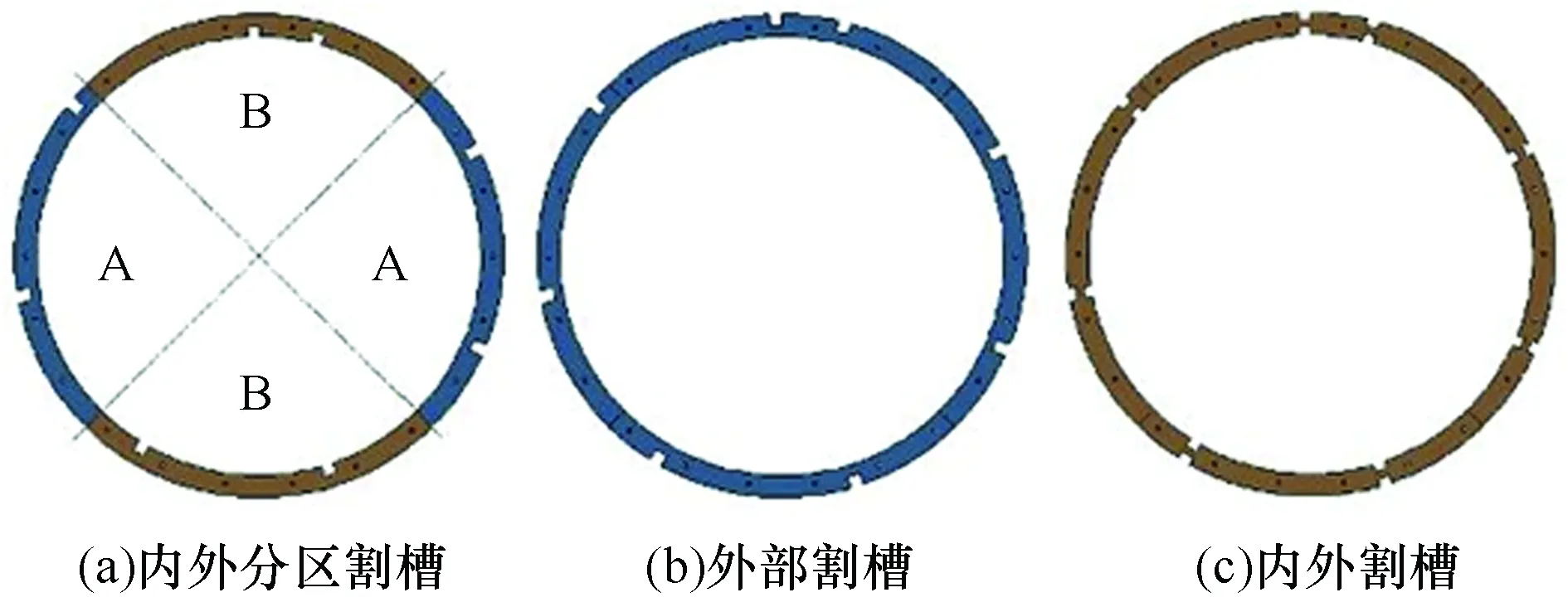

对于环向接头的割槽模拟有三种方式:内外分区割槽、外部割槽和内外割槽,如图2所示。目前,盾构隧道相似模型试验主要研究衬砌结构弹性阶段的力学特性,外部割槽方式成为模拟环向接头普遍采用的一种处理方式,如图2(b)所示。常规荷载作用下,管片环向接缝的最大张开量通常不大于2 mm,一旦衬砌结构出现损伤劣化,管片接缝张开量会迅速增加[10],此时,外部割槽方式无法很好模拟内部受拉侧环向接头张开闭合效应;内外割槽方式(图2(c))由于内外均割槽,在接头部位张开量较大时无法模拟接头受压侧的压缩效应。

图2 盾构隧道管片衬砌相似模型接头处理方式

因此,根据盾构隧道结构典型的弯矩分布规律(图3(a)),将整环管片衬砌结构沿正负45°方向可分为四个区域,分别为两个正弯区域与两个负弯区域,并分别在正弯区域外侧和负弯区域内侧环向接头对应部位进行割槽弱化模拟管片环向接头,割槽深度根据刚度等效原理[7]计算获得,图3(b)为其详细示意图,其中1为模型的主荷载方向,2为割槽分区线,3为纵向接头,4为正弯矩区内侧割槽,5为负弯矩区外侧割槽。内外分区割槽实物如图4 所示。

图3 内外分区割槽

图4 内外分区割槽实物图

2 相似模型试验

2.1 依托工程概况

试验以广深港狮子洋隧道为原型,其主体结构采用单层装配式钢筋混凝土平板型衬砌,如图5所示。结构外直径10 800 mm,内直径9 800 mm,衬砌厚度500 mm;采用5+2+1分块形式,其中封顶块圆心角16°21′49.09″,邻接块和标准块中心线圆心角均为49°5′27.27″,管片幅宽2 000 mm;纵缝布置24颗环向螺栓,环间设置纵向螺栓22颗。

图5 狮子洋隧道管片衬砌分块图

2.2 相似材料及相似模型

选取几何相似比Cl=1/20和容重相似比Cγ=1/1作为基础相似比。根据相似原理得到各物理力学参数原型值与模型值的相似比:泊松比、应变比、摩擦角相似比Cμ=Cε=Cφ=1/1,强度、应力、凝聚力、弹性模量相似比CR=Cσ=Cc=CE=1/20。

相似模型土体材料采用一定比例的重晶石粉、石英砂、松香和凡士林的混合物配制。管片衬砌采用特种石膏材料试制,混凝土管片主钢筋通过原型与模型抗弯刚度等效原理采用特定直径的铁质材料模拟。管片衬砌环环间接头通过切割一定深度的凹槽模拟该部位抗弯刚度的弱化。纵向接头采用一定直径的钢棒模拟,钢棒长度根据纵向接头的影响范围确定。

2.3 试验设备及测试手段

试验采用盾构隧道-土层复合体模拟试验装置进行加载,如图6(a)所示。该试验装置采用卧式加载方式,在该模式下通过千斤顶调整施加在模型周围土体上的荷载。在垂直隧道横断面方向设有四个竖向千斤顶及加载面板,可以保证隧道在加载状态下处于平面应变状态。如图6(b)所示,试验加载过程中,采用南北方向布置的4台千斤顶模拟竖向土压分级加载;采用东西方向的4台千斤顶模拟侧向土压力,按照侧压力系数乘以竖向土压的荷载值进行相应分级加载。

(a)模型试验装置

(b)加载示意图图6 模型试验加载系统

试验过程中,分别对盾构隧道试验模型的应变、位移及声发射信号进行测量采集。应变片以15°为间隔在管片衬砌结构内、外侧对称布设,共布置24个测点。图7(a)为位移计布置示意图,图7(b)为声发射探头平面布置示意图,为获取更多信息并消除各探头间的干扰,四个声发射探头在竖直坐标上设置一定的间隔。

图7 测试元件布置方式

2.4 试验分组及试验过程控制

本文研究不同割槽方式对管片衬砌受力特征及渐进性破坏过程的影响,模型分组见表1。

表1 试验方案分组

试验中,采用分级加载方式,荷载级别分为14级。首先将竖直方向的力加载至18 MPa并保持荷载不变; 主方向的力从2 MPa开始, 每级增加2 MPa至14 MPa,而后按每级1 MPa的增速增至21 MPa;从方向的力为主方向力乘以相应的侧压力系数。

3 试验结果分析

3.1 管片衬砌内力分析

管片弯矩与轴力如图8~图11所示。由图8可知,三种割槽方式变化趋势相同,即由于拱顶、拱底方向为主荷载方向,其弯矩值普遍比左、右拱腰大;由图11可知,管片衬砌上各点的轴力值相差不大,整体分布较均匀。

图8 弯矩随加载变化曲线

图9 轴力随加载变化曲线

图10 第5级荷载作用下弯矩分布雷达图(单位:100 kN·m)

图11 第5级荷载作用下轴力分布雷达图(单位:1 000 kN)

从图8(a)、图9(a)可以看出,在第8级加载步之前,弯矩与轴力值随荷载增加线性增大;在第8级加载步之后,弯矩和轴力均出现突变,呈加速增加趋势。因此可知,第8级荷载是内外分区割槽管片衬砌结构弹塑性力学阶段的分界点,同理,外侧割槽与内外割槽的弹塑性分界点分别为第7级荷载、第6级荷载。由于本次试验为相似模型试验,其相似理论基于弹性力学,因此,管片衬砌结构的弯矩和轴力数据仅在弹性阶段可信,超出弹性阶段后,仅作为定性参考。

对弹性阶段进行比较。图10、图11为第5级荷载作用下管片结构弯矩、轴力分布图。从图10、图11可以看出,外侧割槽拱顶、拱底弯矩最大,内外分区割槽次之,内外割槽最小;内外分区割槽拱腰弯矩最大,外侧割槽次之,内外割槽最小。由于拱顶、拱底方向为主荷载方向,外力作用下该区域内环向接头外侧闭合,内侧张开,外部割槽方式无法模拟该位置处环向接头的张开闭合效应,限制了主方向变形,导致结构整环刚度相对较大,拱顶、拱底弯矩最大;内外割槽在外力作用下,由于接头位置受压侧也进行了割槽,不能很好限制环向接头的变形,导致结构整环刚度偏低,内力最小。

在已有试验数据基础上,本节采用壳-弹簧模型进行数值计算,验证分区割槽模型的有效性。数值模型如图12(a)所示,图12(b)、图12(c)为第5级荷载作用下结构的内力值。

(a)壳-弹簧数值模型

(b)目标环弯矩值(kN·m) (c)目标环轴力值(kN)图12 数值模型及计算结果

表2为不同荷载级别下衬砌结构内力值,从数值计算结果与模型试验结果的对比可知,内外分区割槽模式得到的试验结果与数值计算结果最接近,外侧割槽次之,内外割槽差别最大,说明内外分区割槽模式在模拟结构受力机理方面更合理。

表2 不同荷载级别下衬砌结果内力值

续上表

以工况5为例,将内外分区割槽结果与数值计算结果进行比较,如图13所示。解析结果与模型试验结果在量值大小与分布规律上均一致,进一步说明对于衬砌结构,采用接头内外分区割槽模式的合理性。

图13 数值模拟结果与试验结果比较

3.2 管片衬砌位移分析

三种割槽方式下管片衬砌的位移趋势大致相同,本文以内外分区割槽方式为例。图14为该种方式下管片衬砌关键点位移图,可以看出,图中AB段管片衬砌结构整体处于弹性变形阶段,衬砌上各关键点的位移量随着荷载的增加而线性增大;B点为弹塑性转折点;BC段各点位移随荷载增加呈现非线性加速趋势;C点之后,各点位移迅速增加并呈不收敛趋势,C点对应第10级加载结束,此时管片衬砌结构单点最大变形达到管片衬砌半径的3.12%。因此,可以将 C点作为衬砌结构失稳的临界点,该点之后管片衬砌结构进入加速变形甚至失稳阶段。

图14 管片衬砌关键点位移图

将三种割槽方式的位移变化特征进行统计,结果见表3。可以看出,通过位移得到的塑性荷载级别与通过内力得出的结论一致;割槽方式对衬砌结构的变形特征有较大影响,主要体现在失稳位置及最终变形量的不同。

表3 管片衬砌结构位移特征统计

3.3 管片衬砌声发射特性分析

管片衬砌在外荷载作用下的声发射特性可以反映结构的力学状态及损伤破坏信息。如图15、图16所示,根据声发射撞击数、声发射幅值随加载时间的变化情况可以看出,三种割槽方式存在明显区别:

(1)从图15可以看出,内外割槽方式在AO段声发射事件数较少,OF段在短时间内产生大量的声发射事件,结构的破坏具有突变性;外侧割槽方式在MN段内声发射曲线表现出一定的阶段性,但与内外分区割槽方式相比,声发射特性曲线的阶段性不明显;内外割槽方式声发射事件随时间变化的阶段性较清晰,较好反映了管片的渐进性破坏过程,即初始损伤(AB)、宏观开裂(BC)与整体失稳 (CE)。

(2)从图16可以看出,内外分区割槽与内外割槽的幅值-时间散点累积图表现出直角三角形分布特征,外侧割槽的幅值规律性不明显。从理论上讲,幅值-时间的三角形分布规律更符合实际,原因在于每次荷载施加后的较短时间内,会产生新的裂缝,同时旧的裂缝也会扩展。文献[11]研究表明,在微观裂纹扩展成为宏观裂纹之前,需要经过裂纹的缓慢扩展阶段。裂纹扩展是间断进行的,由于试验中采用的石膏材料具有一定的塑性,裂纹每向前扩展一步,就会将积蓄的能量释放出来,在其尖端区域卸载。裂纹扩展释放的能量比裂纹形成吸收的能量大。裂纹扩展到接近临界裂纹长度时,开始失稳扩展,此时释放的能量比前两个阶段更大。因此,可以认为,图16中大于50 dB的事件大多为裂纹扩展事件,而小于50 dB的事件多为裂纹产生事件,在每一级加载之后,裂纹扩展事件少于裂纹产生事件,因此,幅值出现三角形分布。

图15 声发射撞击数随加载时间变化曲线

图16 幅值-时间散点图

3.4 破坏过程分析

每组试验管片的破坏过程不同,但都有相似的破坏规律,本文以内外分区割槽管片为例进行说明。图17、图18分别为其破坏过程素描图与最终破坏形态实物图。裂纹首先出现在目标环的拱顶与拱底内侧,随着载荷的增加纵向裂纹向上下半环扩展;随后左右拱腰及其附近也出现贯通性纵向裂纹,与此同时,上半环左拱腰附近接头部位出现失效性剪切破坏;最后,上、下半环左拱肩附近沿封顶块与邻接块接缝处发生剪切破坏,对应位置的目标环出现纵向贯通性裂缝,同时,上半环右拱腰部位管片接缝处也出现接头失效,导致结构整体失稳。从试验结果来看,受弯侧接头的张开现象明显(图19(a)) ,且接头的模拟方式对衬砌结构的变形与渐进性破坏过程影响明显。对于内外割槽方式,其环向接头在极端荷载作用下,容易产生脆断,即接头两侧的衬砌环沿着割槽部位剪切错动(图19(b))。对于内外分区割槽而言,其接头处受压侧混凝土的压溃与剪坏现象较明显(图19(c))。对于外部割槽而言,部分接头割槽位置处于受压侧,因此,该位置处混凝土的压溃与剪坏现象不明显(图19(d))。根据管片原型加载试验的结果[12],随着荷载增大,由于变形明显,管片接缝明显张开,实际受压区域很小,局部压应力已超过混凝土承载力,多处接缝突然出现大面积压溃与剪坏。可见,内外分区割槽接头破坏模式与原型管片破坏模式更接近。

图17 管片衬砌破坏过程素描图

图18 管片衬砌整体及局部最终破坏形态

图19 接头效应

4 结论及建议

鉴于盾构隧道相似模型中,传统的接头模拟方式难以很好模拟内部受拉侧环向接头张开闭合效应及外部受压侧接头的压缩效应,本文提出一种盾构隧道管片接头模拟方法——内外分区割槽方法,并采用模型试验方法与两种常用接头模拟方式(外部割槽及内外割槽方式)进行比较,得出以下结论及建议:

(1) 外荷载作用下,三种割槽方式管片衬砌结构力学特性在弹性阶段变化趋势相同,即拱顶、拱底处的正弯矩量值普遍比左、右拱腰处的负弯矩大;其中外侧割槽正弯矩量值最大,内外分区割槽次之,内外割槽最小;内外分区割槽负弯矩量值最大,外侧割槽次之,内外割槽最小;管片衬砌上各点的轴力值相差不大,整体分布较均匀。

(2) 割槽方式对衬砌结构的变形特征有较大影响,主要体现在失稳位置及失稳发生时最大变形量的不同。

(3)与内外割槽、外部割槽方式相比,内外分区割槽声发射特性曲线的阶段性明显,较好反映了管片衬砌结构由初始损伤到宏观开裂直至整体失稳整个渐进性破坏阶段。

(4) 接头的模拟方式对衬砌结构的变形与渐进性破坏过程影响明显,内外割槽接头产生剪切错动效应,外部割槽受压侧接头的压溃效应不明显,而内外分区割槽的接缝压溃效应明显,其接头破坏模式与原型管片衬砌结构破坏模式更接近。

在各种复杂情况下,虽然盾构隧道弯矩分布规律有差异,但接头在弯矩作用下的力学规律是相同的。因此,对于实际工程,可以先根据结构的实际荷载模式得到管片的弯矩分布规律,然后根据结构的分块方式,在受拉区域进行割槽。

参考文献:

[1]张凤祥,朱合华,傅德明. 盾构隧道[M]. 北京:人民交通出版社,2004:60-85.

[2]陈俊生,莫海鸿.盾构隧道管片接头抗弯刚度的三维数值计算[J].铁道学报,2009,31(4):87-91.

CHEN Junsheng,MO Haihong. Three-dimensional FEM Analysis on Flexural Rigidity of Segment Joints in Shield Tunnel[J]. Journal of the China Railway Society,2009,31(4):87-91.

[3]葛世平,谢东武,丁文其,等. 盾构管片接头简化数值模拟方法[J].岩土工程学报,2013,35(9):1 600-1 605.

GE Shiping, XIE Dongwu, DING Wenqi,et al. Simplified Numerical Simulation Method for Segment Joints of Shield Tunnels[J]. Chinese Journal of Geotechnical Engineering,2013,35(9):1 600-1 605.

[4]BLOM C B M. Design Philosophy of Concrete Linings for Tunnels in Soft Soils[D]. Delft: Delft University of Technology,2002.

[5]日本土木学会. 隧道标准规范(盾构篇)及解说[M].朱伟,译. 北京:中国建筑工业出版社,2006:81-86.

[6]黄宏伟,徐凌,严佳梁,等.盾构隧道横向刚度有效率研究[J].岩土工程学报,2006,28(1):11-18.

HUANG Hongwei, XU Ling, YAN Jialiang, et al.Study on Transverse Effective Rigidity Ratio of Shield Tunnels[J]. Chinese Journal of Geotechnical Engineering,2006,28(1):11-18.

[7]何川,张建刚,苏宗贤. 大断面水下盾构隧道结构力学特性 [M].北京:科学出版社,2010:130-132.

[8]同济大学.可模拟盾构隧道管片接头的试验模型及其制作方法:中国,200810038954.6[P].2008-10-03.

[9]王士民,徐国文,何薇,等.盾构隧道管片衬砌力学试验模型:中国,2013 2 0059555.4[P].2013-02-01.

[10]封坤,何川,苏宗贤. 南京长江隧道原型管片结构破坏试验研究[J].西南交通大学学报,2011,46(4):564-571.

FENG Kun,HE Chuan,SU Zongxian. Prototype Test on Failure Characteristics of Segmental Lining Structure for Nanjing Yangtze River Tunnel[J]. Journal of Southwest Jiaotong University,2011,46(4):564-571.

[11]ZHANG C Y. Viscoelastic Fracture Mechanics[M]. Beijing:Science Press,2006.

[12]封坤. 大断面水下盾构隧道管片衬砌结构的力学行为研究[D]. 成都:西南交通大学,2012:188-191.