关于铸件复杂孔系的加工操作方法

2016-05-04刘国栋

杨 芳,刘国栋,伍 浩,彭 湘

(中国兵器江南工业集团有限公司,湖南 湘潭 411027)

关于铸件复杂孔系的加工操作方法

杨芳,刘国栋,伍浩,彭湘

(中国兵器江南工业集团有限公司,湖南 湘潭 411027)

摘要:关于铸件复杂孔系的加工操作方法,主要是解决外形不规则的铸造件在加工复杂孔系时定位、装夹的问题。通过斜楔与阶梯销的组合运用,解决铸件加工中的定位、装夹问题;通过UG软件与宏程序的综合应用,使加工程序精准且便于修改、调试,并能提高加工效率;通过选用硬质合金粗铣刀,比原普通立铣刀提高效率20%以上,在加工台阶孔口部倒角时,由于孔的直径尺寸相差不大,运用组合倒角刀,能一次下刀铣出各个台阶孔口部的倒角,利用同一螺距的螺纹铣刀加工不同直径的螺纹,通过对刀具的改进及合理选用,大大提高了加工效率和加工质量。

关键词:铸件复杂孔系;加工;斜楔;数控编程;刀具

在导弹、航空航天及民用产品上有部分外形不规则,内部带不锈钢镶件的铸造件,其在加工中存在工件难以定位、刀具成本高和程序复杂等难题。针对上述问题,介绍了关于铸件复杂孔系的加工操作方法。采用该方法能在保证零件加工质量的前提下,有效降低生产成本,提高加工效率。

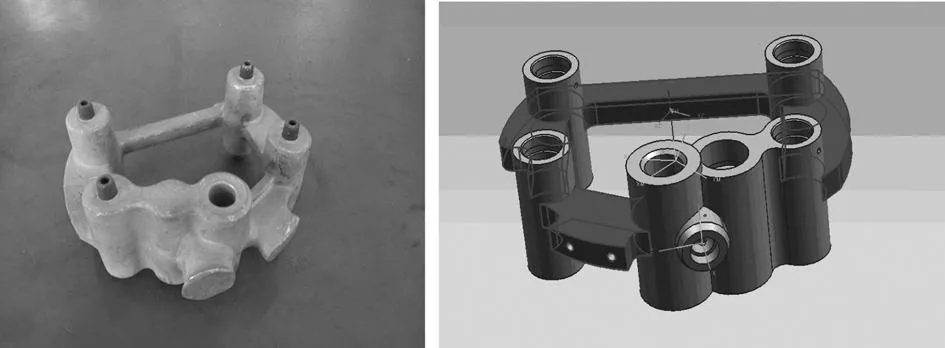

1零件结构分析及技术原理

以某产品本体为例,零件为铝合金压铸件,外形不规则,铸件内部预埋有不锈钢管(见图1和图2),且工件毛坯只有1个贯穿上、下管路的通孔,工件定位、装夹和加工都较为困难。

图1 零件毛坯图 图2 零件成品图

1.1零件加工工艺性分析

本体是某产品上重要的基准零件,外形结构复杂,加工面多,需加工多处空间倾斜平面及孔,尺寸精度要求高,几何公差要求非常严格。产品毛坯为铸造件,而且在6个螺纹孔中均预埋了不锈钢管。由于加工部位由一硬一软2种材料压铸而成,机械加工的工艺性能相差较大,因此,在刀具的选择上应加以考虑。加工中定位与装夹较困难,在加工过程中零件易变形,难以保证加工精度,加工程序复杂,工艺路线长,刀具成本高。

1.2工艺流程的设计

根据零件特点,本文设计了如下加工工艺方案:压力铸造→粗铣凸缘端面,镗φ12 mm的工艺孔→粗铣下端面,镗φ12 mm的工艺孔→半精铣凸缘端→精铣下端面→精铣侧面及倒角→钻镗侧面孔和斜孔及圆周上各孔→精铣凸缘端及外圆→数镗各台阶孔,攻螺纹→小孔攻螺纹,去毛刺→清洗→检验,一共12道工序。

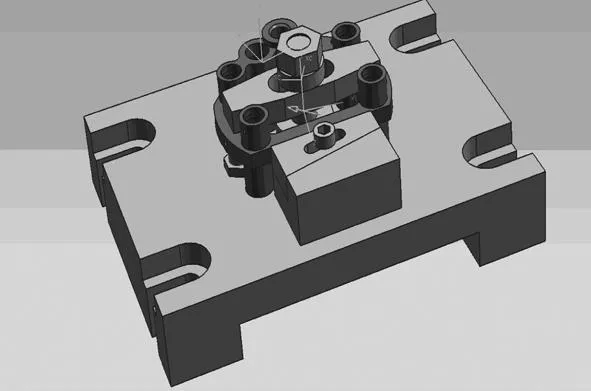

2工装夹具的设计原理

图3 工装夹具示意图

在半精铣凸缘端的工序中,应选用工件的一条直边作为定位基准,但由于铸件尺寸精度较差,在上一道工序中只能将直边铣削见光,不能确定精确的尺寸,所以在夹具的设计过程中,采用两斜楔定位,以确定工件的方向,再用1个阶梯销来确定工件在夹具上的准确位置(见图3)。

斜楔是夹具夹紧机构的基本形式之一,是利用楔块上的斜面直接或间接将工件定位夹紧的机构。它具有结构简单、能产生增力作用等特点,一般用于楔块夹紧机构中。它在夹具、模具、自动和半自动机械上得到广泛的应用,工作时传动准确、平稳和无噪声,具有自锁、省力、速比大和容易改变构件的运动方向或方式等特点,能将主动斜楔的垂直运动(或水平运动)转化为从动斜楔的水平运动(或垂直运动)或倾斜运动,机床结构中一些工作部件的夹紧装置也常用到,但单斜楔夹紧机构的夹紧行程和增力作用受斜楔角度的大小影响较大;因此,其应用受到限制[1]。在本体的工装夹具上,斜楔的主要作用是确定零件的方向,夹具中的楔形小滑块和大楔块的斜角相同,运用角度互补的原理,利用小楔块上的腰槽,使小楔块能在大楔块上滑动,以获得楔块定位边到夹具中心不同的距离,但方向一致的效果。

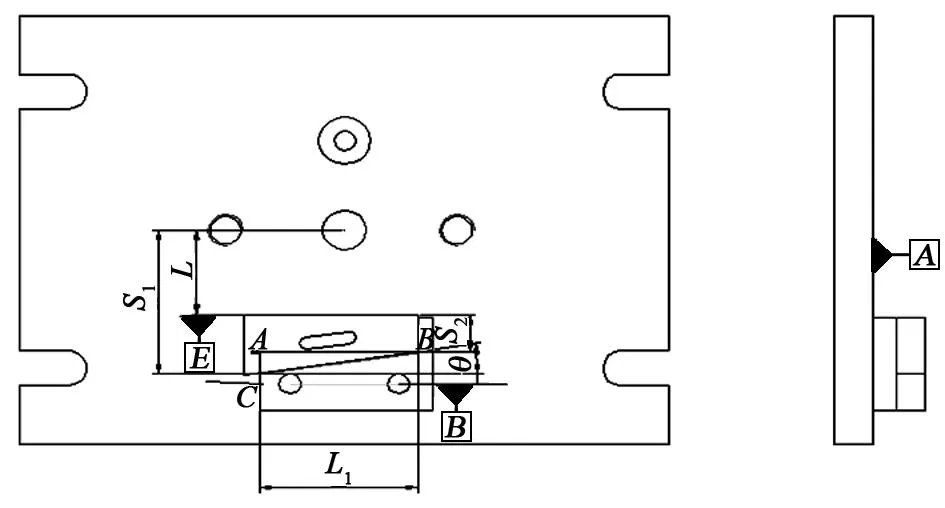

斜楔机构运动分析示意图如图4所示。

图4 斜楔机构运动分析示意图

在图4中,θ为斜楔角,小斜楔和大楔块的斜角相同,随着小斜楔在大楔块上的滑动,斜楔侧面与夹具中心的距离L相应发生变化,小斜楔和大楔块接触面的长度L1增大,L值变小;当小斜楔向左滑动时,小斜楔和大楔块接触面的长度L1缩短,L值则变大。同时,再用1个阶梯销来确定工件在夹具上的准确位置。

大楔块的斜面与夹具中心位置是固定的,则小斜楔侧面与夹具中心的距离为:

L=S1-S2-AC

AC=L1tgθ

当S1、S2及θ为定值时,L1增大,则L减小;反之,L1减小,则L增大。

工件以“两面一孔”定位时的定位误差分析如下:在夹具设计中,当工件以定位基准A(下平面)和定位基准E(侧平面)定位,分别能获得三点和一点定位,再以定位孔的中心线B获两点定位时,则工件在夹具中的位置完全确定,即六点定位,本文将这种定位方式简称为“两面一孔”定位。“两面一孔”定位是以机械加工后获得的精基准实现定位的,因此,定位基准E的表面不平整对基准位置误差的影响很小,在计算时可不考虑,而定位基准A的基准位置误差取决于定位面,定位基准B的基准位置误差则取决于定位孔与定位销的精度,同时为提高定位精度,应尽量减少定位孔。工件是以底面及底面一孔和侧面一直边定位,底面限制了1个平移和2个转动,侧面直边(小斜楔侧面)限制了1个转动,定位销限制了2个平移,能够保证工件在半精铣凸缘端的工序中的定位要求,在实际工件加工过程中,也完全保证了工件的加工制造精度。

由于在粗、精加工过程中,孔的直径是不同的(粗加工孔都留有余量),因此,夹具上所有的定位销都采用阶梯销,与夹具配合端的销直径相同,与工件配合端的销直径根据定位孔的孔径不同而大小不同,所有的工序都可以利用同一套夹具配合不同尺寸的定位销来实现,节约了夹具的制造成本和制造周期。工件本身易变形,夹紧力的大小与夹紧位置的选择很关键,而工件只有连接筋部分不加工,压板无论设在何处,压紧力的位置都没有支承,易产生变形,因此,在夹具上连接筋部位设计了2个可调支承螺钉,以防止零件夹紧变形。

3刀具的选择及运用

本体主要加工部位有外形、两端面、6个台阶孔、侧面螺纹孔和斜孔以及圆周上各孔。

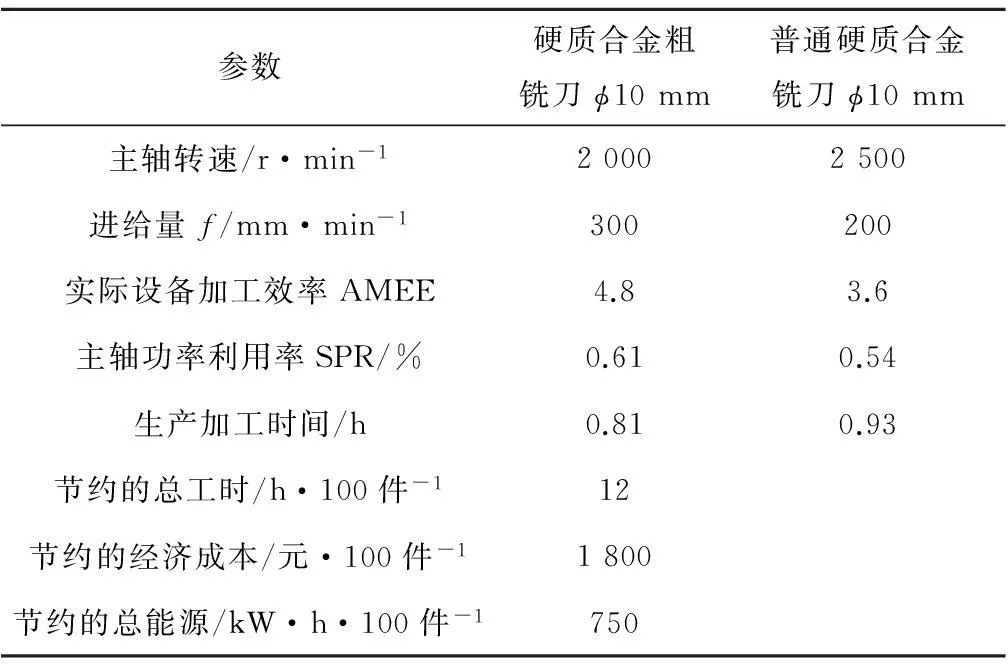

6个台阶螺纹孔中均预埋了不锈钢管,由于加工部位有2种不同的材质,加工的工艺性能相差较大,因此,在刀具的选择、加工参数的确定方面均应认真考虑。粗加工时,选用了硬质合金粗铣刀(俗称玉米铣刀),它的强度较高,抗冲击和抗振动性较好,适合于粗铣长、短切屑材料。刀齿经过切向铲磨后可正常断屑。用此粗铣刀加工时,所需切削力比用普通粗铣刀小。刀具加工参数对比表见表1。

表1 刀具加工参数对比表

由于不锈钢热导率很低,因此,应防止切削热大量滞留在切削刃上,为此应尽可能采用间断切削,以避免切削刃和切削面摩擦生热,采用小切深以减轻刀具切削刃负荷。一般情况下,硬质合金铣刀采用干切削,但在本体加工过程中由于是不锈钢和铝合金混合加工,为避免产生切屑瘤,切削时应用冷却液进行充分冷却,避免粘刀,并且适当地降低切削速度。

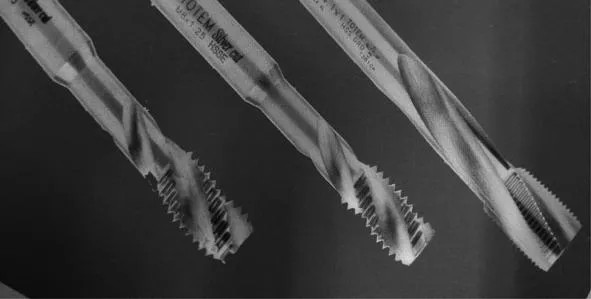

图5 成型铣刀

在精镗台阶孔的工序中,工件中部应加工4处φ15.5 mm的孔,但孔的两端尺寸分别为φ11 mm和φ14.3 mm,常规刀具无法加工;因此,自制了1把刀柄为φ9 mm、切削刃处为φ12 mm、切削刃两端均有30°倒角的成型铣刀。在加工台阶孔口部倒角时,由于孔的直径尺寸相差不大,倒角时容易碰伤孔壁,运用组合倒角刀,能一次下刀铣出各个台阶孔口部的倒角,大大提高了加工效率和加工质量。成型铣刀如图5所示。

本体两端共有7处螺纹孔,传统的螺纹加工方法是采用螺纹车刀车削螺纹或丝锥、板牙手工攻螺纹及套扣。随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式——螺纹铣削得以实现。螺纹铣削加工与传统螺纹加工方式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构(外螺纹、内螺纹)和螺纹旋向(左旋、右旋)的限制,如1把螺纹铣刀可加工多种不同旋向的内、外螺纹,对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现;同一螺距的螺纹铣刀可加工不同直径的螺纹;数控螺纹铣削能高精度地加工深孔螺纹、大直径螺纹和大螺距螺纹等;此外,螺纹铣刀的耐用度是丝锥的十多倍甚至数十倍,而且在数控铣削螺纹过程中,对螺纹直径尺寸的调整极为方便,这是采用丝锥、板牙难以做到的。由于螺纹铣削加工的诸多优势,目前发达国家的大批量螺纹生产已较广泛地采用了铣削工艺。笔者选用了机夹螺纹铣刀在加工中心上一次加工完成,避免了使用丝攻加工时的让刀现象,从而大大提高了螺纹尺寸精度、位置精度及加工效率。

图6 螺纹铣刀

螺纹铣削是在三轴联动的机床(加工中心)上完成的。在X、Y轴走G03/G02一圈时,Z轴同步移动1个螺距P的量。螺纹铣刀如图6所示。

在进刀方式的选择上,选用螺旋下刀的方式,由于加工区域较小,并且是用侧刃加工,采用螺旋下刀方式能较好地排屑和散热,同时刀具和工件变形都较小。

4加工程序的编制

由于本体外形复杂,节点的计算十分繁琐,所以应用UG软件进行建模和程序编制,能大大提高编程的准确性和效率,并可应用软件的模拟功能,精确地避开压板的位置。在此基础上,使用刀具半径补偿功能,可以根据刀具磨损的情况,随时精确调整各处尺寸。利用主程序调用子程序,一方面便于程序的检查,另一方面能减少由于程序太多而引起的误操作。在本体加工过程中还运用了宏程序,将有规律的形状或尺寸用最短的程序段表示出来,使之具有极好的易读性和易修改性,编写出的程序非常简洁,通用性极强。

主要加工程序如下:

O0199(AKD-9BENTI) (加工主程序)

G54G90G40G80

M01

M98P200(调用子程序O200,引钻各底孔)

M01

M98P178(调用子程序O178,并利用子程序O178调用二级子程序O179,粗铣各孔)

M01

M98P201(调用子程序O201,半精铣各孔)

M01

M98P208(调用子程序O208,精铣零件外形)

M01

M98P202(调用子程序O202,铣退刀槽)

M01

M98P207(调用子程序O207,精铣各螺纹底孔)

M01

M98P206(调用子程序O206,精镗各孔)

M01

M98P203(调用子程序O203,各孔口部倒角)

M01

M98P204(调用子程序O204,孔口部倒角)

M01

M98P205(调用子程序O205,各螺纹孔攻丝)

M30

%

O0200(AKD-9BENTI)(引钻各孔)

G40G80G90G54

T01M06

(T01,L=50.,D=3.)

G0X0.0Y46.S2600M13

G43Z103.5H01

G98G82X0.0Y46.Z35.R43.F50

G80

G0Z103.5

G0X-22.Y38.105S2600M13

G82X-22.Y38.105Z6.R12F100.

G80

G0Z103.5

G0X-47.273Y26.204S2600M13

G82X-47.273Y26.204Z8.R15.F100.

G80

G0Z103.5

G0X-47.273Y-26.204S2600M13

G82X-47.273Y-26.204Z19.R26.F100.

X47.273

Y26.204

G80

G0Z103.5

M15

M01

T02M06

(T02,L=50.,D=8.)

G0X0.0Y46.S1300M13

G43Z103.5H2

G98G83X0.0Y46.Z7R43.Q1F100.

G80

G0Z103.5

M15

M01

T20M06

(D=10-@HUOJINZHAN)

G0X-22.Y38.105S1000M13

G43Z103.5H20

G98G83X-22.Y38.105Z5.R10Q0.3F50

G80

G0Z103.5

G0X-47.273Y26.204

G98G83X-47.273Y26.204Z-3R15.Q0.3F30

G80

G0Z103.5

G0X-47.273Y-26.204S1000M13

G83X-47.273Y-26.204Z-3R26.Q0.3F50

X47.273

Y26.204

G80

G0Z103.5

M15

M01

T04M06

(T04,L=50.,D=10.8)

G0X0.0Y46.S1200M13

G43Z103.5H04

G98G83X0.0Y46.Z28.9Q0.5R43.F60.

G80

G0Z103.5

S1000M13

G0X-47.273Y26.204

G98G83X-47.273Y26.204Z-3R15.Q0.3F60

G80

G0Z103.5

G0X-47.273Y-26.204S1000M13

G83X-47.273Y-26.204Z-3R26.Q0.3F60

X47.273

Y26.204

G80

G0Z103.5

M15

M01

M99

%

O0178(AKD-9BENTI)(半精铣各孔)

M06T17

(D=10)

G54G90X-22.Y38.105

S2000M13

G43H17Z100.

G52X-22.Y38.105(利用局部坐标系编程,便于程序节点的计算)

M98P179(调用二级子程序)

G52X-47.273Y26.204

M98P179

G52X-47.273Y-26.204

M98P179

G52X47.273Y-26.204

M98P179

G52X47.273Y26.204

M98P179

G52X-22.Y38.105

M98P180

G52X-22.Y38.105

M98P181

G52X0Y46

M98P182

G0Z100

G52X0Y0

M15

M99

%

O0179(AKD-9BENTI)(铣孔宏程序 二级子程序)

G0X0Y0

1=13.8(孔的直径)

2=6 (孔的最终深度)

3=10(刀具直径)

4=51(孔的起始深度)

17=1. (每次进刀深度)

5=[1-3]/2

X5

Z52

G01Z[4-1]F100.

WHILE[4GT2]DO1 (条件表达式,当深度大于6mm时,程序重复运行)

4=4-17(每次进刀深度)

G02I-5Z4 (铣园)

END1

G02I-5Z2

G01X0

G0Z100.

M99

%

(以下程序省略)

5结语

本文所述该方法主要解决部分外形不规则,定位边与工件定位中心尺寸不一致时难定位、难装夹的问题,以及各道工序定位孔直径大小不一时,如何利用同一套夹具进行装夹加工的问题。在数控加工时,灵活运用CAD/CAM软件与宏程序的技巧,可针对不同情况合理选择刀具。通过选择合适的刀具,设计适当的工装夹具,编制合理实用的加工程序等措施,最后加工出完全符合设计图样的产品,零件合格率达到95%以上。目前,该方法已应用在中国兵器江南工业集团有限公司两大主导军品的本体加工上,也适用于其他带不锈钢镶件、外形不规则零件的加工。应掌握工件装夹定位原理、机械加工原理及数控操作等关键技能。

参考文献

[1] 吴拓.机床夹具设计实用手册[M].北京:化学工业出版社,2014.

责任编辑郑练

The Machining Method of the Complex Holes of Castings

YANG Fang, LIU Guodong, WU Hao, PENG Xiang

(Chinese Weapon Jiangnan Industry Group Limited Company, Xiangtan 411027, China)

Abstract:The machining method of the complex holes of castings is mainly used to solve the problems of castings with irregular configuration, which are difficult to locate, clamp and machine during machining the complex holes. The application of oblique wedges and ladder pins solves the problem of location. And the comprehensive application of UG software and macro-program makes the machining program lines more accurate and easy to modify, and improves the machining efficiency as well. Moreover, the machining efficiency and quality are greatly enhanced by improvement and reasonable selection of the cutting tools.

Key words:the complex holes of castings, machining, location of the oblique wedges, NC programming, cutting tools

收稿日期:2015-07-28

作者简介:杨芳(1970-),女,高级技师,国务院特殊津贴专家,主要从事数控加工技术及操作等方面的研究。

中图分类号:TH 164

文献标志码:A