后装压缩车侧板和导轨焊接变形工艺研究

2016-05-04聂帅强王文霞李小宾王爱文杨建忠

聂帅强,王文霞,李小宾,王爱文,杨建忠

(长治清华机械厂,山西 长治 046012)

后装压缩车侧板和导轨焊接变形工艺研究

聂帅强,王文霞,李小宾,王爱文,杨建忠

(长治清华机械厂,山西 长治 046012)

摘要:分析了后装压缩车侧板上焊接导轨面板变形的原因,建立了薄板焊接失稳变形的数学模型。通过薄板焊接变形失稳原理,降低了相关系数,减少了发热量。采用了合理的焊接方法,改进了焊接工艺,优化了后装压缩车侧板面板焊接时的焊接参数、焊接条件。采用了2∶8配比混合保护气体,改用小直径焊丝,降低电压、电流,提高焊接速度以及合理分布焊缝位置的焊接方案,采用了合理的反变形措施和正确的残余应力释放方法,有效地减小了车厢侧面板的焊接变形量,得出了几种影响薄板焊接的工艺条件。对SPA-H耐候板焊接工艺优化进行了研究,有效地控制了后装压缩车侧板与导轨焊接时面板外侧的焊接变形,可以进一步为薄板焊接变形的控制提供很好的理论控制方法和依据。

关键词:焊接变形;残余应力;失稳变形;优化设计

后装压缩式垃圾车是一种集自动装填与压缩、密封运输和自卸为一体的专用车辆,广泛应用在环卫市场[1]。后装压缩车的面板为2.3 mm厚的耐候板SPA-H,在厢体焊接时很容易产生焊接变形,使面板局部留有残余应力,外观凹凸不平,从而严重影响产品质量和外形美观。特别是在车厢侧板内侧焊接方钢管导轨时,车厢外侧表面焊接变形严重,有许多凹凸不平的小坑。

基于目前后装压缩车侧面板焊接变形严重的现状,本文对侧板面板焊接变形的原因进行了分析,建立了薄板失稳变形数学模型。结合耐候板SPA-H的化学特点,选用合适的焊丝,对焊接工艺参数进行调整,同时采用压紧反变形措施、机械矫正释放残余应力的方法,有效地减小了面板变形量,得到了一个比较理想的车厢面板,为有效控制薄板的焊接变形提供了很好的理论控制方法。

1后装压缩车侧板和导轨焊接

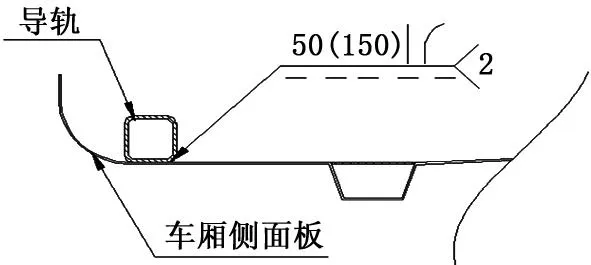

本文仅以后装压缩车的侧面板与导轨的焊接(见图1)为例。车厢侧面板为折弯成形件,下端有1个半径为80 mm的圆弧,材质为SPA-H的耐候板,板厚为2.3 mm;导轨为60 mm×60 mm×5 mm的方钢管,材质为Q235A;采用CO2气体保护半自动焊,焊丝采用φ1.2 mm的ER50-6焊丝,焊接电流为130 A,电弧电压为22 V,焊接速度为300~350 mm/min。

图1 后装压缩车侧面板与导轨焊接示意图

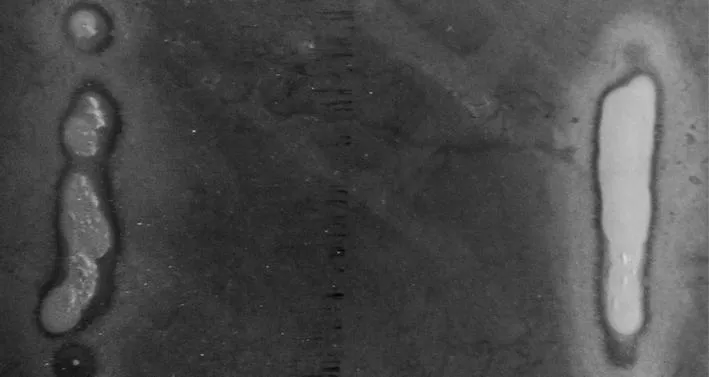

后装压缩车车厢侧面板与导轨采用上述焊接参数焊后效果图如图2所示。从焊后车厢外侧面板的变形量来看,效果不太理想,不满足设计要求。

图2 后装压缩车侧面板与导轨焊后效果图

2薄板焊接变形理论分析

2.1SPA-H耐候板焊接工艺研究

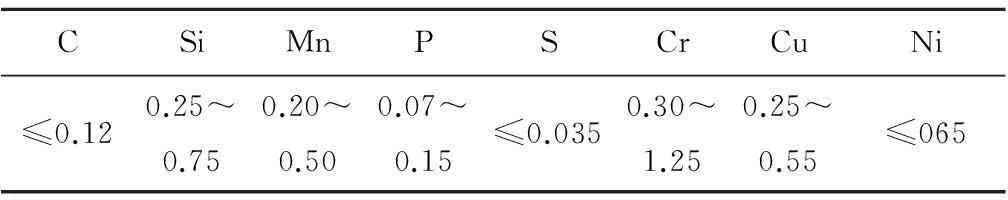

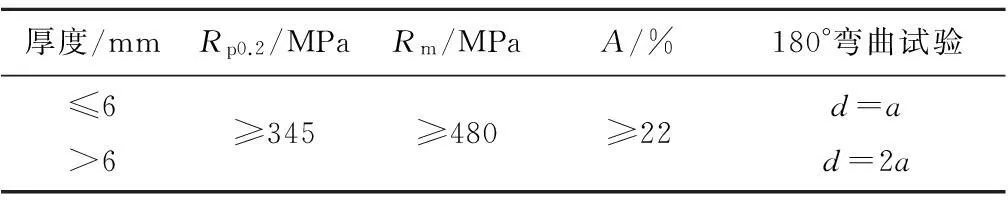

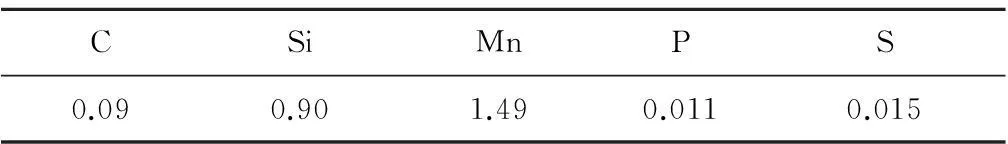

后装压缩车在国内环卫市场占有很大的市场分额,而国内南北温差大,工况也不同。钢材需要具有特殊性能,而耐候钢板SPA-H具有这样的性能。SPA-H的化学成分和力学性能见表1和表2。

表1 SPA-H的化学成分(质量分数) (%)

表2 SPA-H的力学性能

耐候板SPA-H具有良好的塑性和高温、低温性能。它在焊接热循环的作用下,主要显示出如下基本要求:1)在焊接过程中,采用小的线能量输入,减小热影响区范围,加快焊缝及热影响区的冷却速度对耐候钢板SPA-H的焊接是有益的;2)焊接时热导率小,存在过热区,容易造成热影响区的晶粒长大,工件在焊接时易产生较大变形[2-3],应尽量选择线能量输入较小的焊接方法。

因此,后装压缩车车厢面板与导轨在自然状态和纯CO2保护气体下焊接时,极易产生较大的变形量,要想减小焊接的变形量,应调节焊接参数,增加反变形的措施。

2.2SPA-H耐候板焊接失稳变形研究

薄板结构焊接最突出的问题是波浪变形。通常对于<6 mm的薄板,应特别注意防止失稳而产生波浪变形。在焊接过程中,薄板上易产生高度不均匀的焊接温度场,且由于受到约束作用,最终在焊接接头区域形成残余应力和不协调的塑性变形,焊缝附近为拉应力而远处为压应力。如果压缩残余应力σ达到结构的屈曲失稳临界载荷σsr,薄板就会发生失稳[4](屈曲),产生波浪变形;因此,焊缝处金属纵向收缩而产生的压应力是导致薄板失稳的主要原因。σsr可由下式计算:

(1)

式中,t是薄板厚度;B是板宽;K是与板的支承情况有关的系数。

从式1可以看出,板厚与板宽的比值越小,临界应力就越小,薄板也就越容易失稳。焊接失稳变形主要受薄板几何形状、板面积、厚度、板件初始平面度和支承条件的影响,当板厚和板宽为定值时,应尽量降低K的值;同时,焊接方法、焊接工艺显著影响着焊接变形的程度。

2.3SPA-H耐候板焊接工艺优化研究

为了提高后装压缩车侧板面板与导轨的焊接质量,应改进焊接方法,调整焊接工艺,尽量使面板焊接变形达到最小。应合理选择焊缝的尺寸和形式,合理安排焊缝的位置,对称地布置焊缝,并尽可能考虑将焊缝布置在靠近结构中心线的区域内,正确选用焊接方法和焊接材料[5]。

后装压缩车侧板面板与导轨的焊接工艺优化如下。

1)气体保护焊时,保护气体为20%CO2和80%Ar比100%CO2保护的焊接变形小。

2)焊接电流的大小对焊接变形有着很大的影响,当电流大时发热量大,受热区集中不利于散热(见图3)。

图3 后装压缩车侧面板大电流焊接效果图

焊接时的发热量E(单位为J/cm)为:

(2)

式中,I是焊接电流;U是电弧电压;v是焊接速度。

由式2可知,降低电流、电压或提高焊接速度都可以减少发热量。为减小热变形可以降低电流,可将焊接电流调整为90 A,电弧电压为22 V,焊接速度为350~400 mm/min。

3)气体保护焊时的焊丝对焊接变形也有影响,焊丝直径大的焊接变形也大。可以减小焊丝直径,以达到减小焊接变形的目的。本文介绍的实例优化后,ER50-6焊丝由φ1.2 mm改为φ0.8 mm。ER50-6焊丝的化学成分见表3。

表3 ER50-6焊丝化学成分(质量分数) (%)

4)优化焊缝布置,两边焊缝对称布置,减小焊缝长度,加大焊缝间距。改变焊接顺序,由2人同时从中间向两端交错焊接。

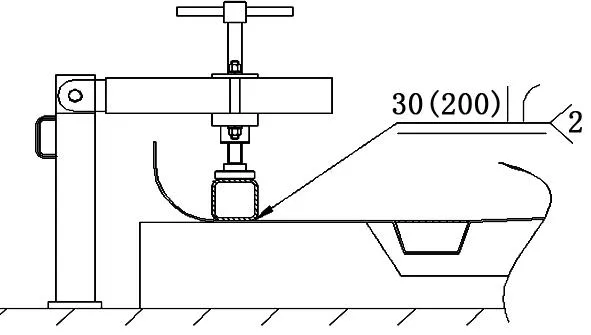

5)改变自由焊接状态,由自由焊接改为增加反变形措施。在焊接时增加一个向下的压紧力(见图4),焊完保压,待工件完全冷却后撤除压紧力[6-7]。

图4 后装压缩车侧面板导轨焊接压紧示意图

6)焊接完成后,工件局部留有残余应力,外观凹凸不平。对所有熔化式焊接,在焊缝及其热影响区都存在较大的残余应力,残余应力的存在会导致焊接构件的变形、开裂并降低其承载力,一般消除应力的方法主要有振动时效和热时效。由于耐候板SPA-H侧面板厚太薄,不适合进行热时效,只能进行振动时效,采用该方法可以消除50%~80%的残余应力[8]。

3焊接结果分析

对后装压缩车侧板焊接进行分析的主要目的是了解薄板焊接变形情况。对后装压缩车侧板面板焊接时的焊接参数、焊接条件进行了优化,优化后得到了想要的理想侧面板焊接效果(见图5)。本文只分析给出了几种影响薄板焊接变形的情况,并对SPA-H耐候板焊接失稳变形的条件进行了研究,消除了车厢面板焊接后的残余应力。

图5 焊接参数优化过后的焊接效果

4结语

介绍了薄板焊接变形的理论产生情况,通过耐候板焊接失稳变形研究,得出了几种影响薄板焊接的工艺条件,并对SPA-H耐候板焊接工艺优化进行了研究,得到了比较满意的焊接效果,有效地控制了后装压缩车侧板与导轨焊接时面板外侧的焊接变形,消除了表面的凹坑和波浪,保证了产品质量。可以进一步为薄板焊接变形的控制提供依据。

参考文献

[1] 吴宏,刘德仿,王斌,等. 基于知识的后装压缩式垃圾车智能化设计系统研究[J].机械设计与制造,2011(9):123-125.

[2] 梁荣铭.控制焊接变形的一项措施——焊满定位焊间距[J].焊接技术,1996(2):25-26.

[3] 王长生,薛小怀,楼松年,等.薄板焊接变形的影响因素及控制[J].焊接技术,2005(4):84-86.

[4] 闫俊霞,霍立兴,张玉凤,等.焊接薄板失稳变形预测方法[J].焊接学报,2005(6):85-87.

[5] 明瑞云.薄板焊接变形及控制[J].控制焊接技术,2010(12):44-46.

[6] Michaleris P, Debiccari A. Prediction of welding distortion[J]. Welding Journal, 1997(4):172-181.

[7] 王锦宣,王毅,王瑞新,等.开展变形控制技术应用提高军工先进制造水平[J].新技术新工艺,2014(12):136-138.

[8] 叶建雄,张华.焊接工艺参数优化的智能计算研究[J].材料导报,2009(24):61-63.

责任编辑郑练

Side and Guideway of Loaded Compressed Roll-off Garbage Trucks Welding Distortion Technical Study

NIE Shuaiqiang, WANG Wenxia, LI Xiaobin, WANG Aiwen, YANG Jianzong

(Changzhi Qinghua Machinery Factory, Changzhi 046012, China)

Abstract:Introduce the cause of deformation of side plate on the side panel welding guide rail of loaded compressed roll-off garbage trucks welding distortion. Mathematical model of the thin plate instability deformation is established. Through the principle of thin plate welding deformation instability, reduce the correlation coefficient, reduce heat, adopt reasonable welding method and welding process improvement. When side panel board of loaded compressed roll-off garbage trucks welding, the welding parameters and conditions is optimized. Through 2∶8 mixing ratio protective gas, switch to small diameter welding wire, reduce the voltage, improve the welding speed, reasonable distribution of weld position welding is plannecl, the reasonable measures against deformation and accurate residual stress release method are presented, effectively reduce the welding distortion of side plate, and obtain several thin plate welding process conditions. The SPA-H weather resistance plate welding process optimization is studied, effectively control the outside of the panel of the loaded compressed roll-off garbage trucks with a guide rail welding deformation. The good theory control method and basis can be provided further for thin plate welding deformation control.

Key words:welding distortion, residual stress, instability and deformation, optimal design

收稿日期:2015-07-10

作者简介:聂帅强(1981-),男,工程师,主要从事专用汽车的设计与制造等方面的研究。

中图分类号:TG 443

文献标志码:A