特种车体大型结构件焊接的三维有限元分析及工艺优化

2016-05-04冯和永张宝东刘兴成

陈 泳,冯和永,李 巍,王 成,张宝东,刘兴成

(1.北京北方车辆集团有限公司,北京 100072;2.中国人民解放军驻618厂军事代表室,北京 100072)

特种车体大型结构件焊接的三维有限元分析及工艺优化

陈泳1,冯和永1,李巍1,王成2,张宝东1,刘兴成1

(1.北京北方车辆集团有限公司,北京 100072;2.中国人民解放军驻618厂军事代表室,北京 100072)

摘要:应用WELD-PLANNER有限元分析软件对特种车体大型结构件焊接过程进行数值模拟仿真分析,设计了多种焊接顺序的焊接工艺,分析了不同的焊接顺序对大型结构件的焊接变形影响,从而选择了合理的焊接顺序,优化了焊接工艺,减少了焊接变形,提高了大型结构件的精度。该方法对于工程应用具有一定指导意义。

关键词:特种车体大型结构件;有限元分析;焊接顺序;焊接变形;工艺优化

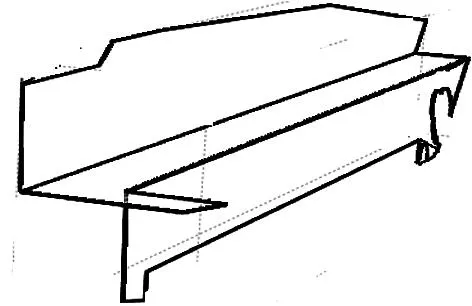

特种车体大型结构件主要起支承顶板材及上装的作用,大型结构件由3块板材拼焊而成,其特点是板材薄、焊缝长和易变形等,其焊缝强度直接影响了车体的整体强度,同时其变形量的大小决定了整个车体组合的精度;因此,有必要通过对大型结构件的焊接顺序进行研究来控制其焊接变形,提高其组合精度。

近年来,数值模拟方法以其精确度高、成本低和周期短的优势逐渐应用于焊接过程分析,本文应用WELD-PLANNER有限元分析软件进行大型结构件焊接过程分析,通过分析选择最优的焊接顺序。

1产品属性及焊接工艺

大型结构件是由3块板材焊接而成,包括上侧斜、水平和下垂直板材,结构示意图如图1所示。材料为高强钢,焊接方法采用MAG熔化极气体保护焊,焊丝为307Si不锈钢焊丝,保护气体为90%Ar+10%CO2。先进行部件点固焊,后进行焊缝满焊。焊接设备为KUKA焊接机器人[1]。

图1 产品结构示意图

2数值模拟分析

在应用WELD-PLANNER软件进行模拟分析前,首先导入材料性能参数。由于软件自带的材料数据库中没有所用钢材的材料数据库,因此,使用与该材料性能十分接近的高强度钢的材料数据库。需要定义材料的热和机械属性,主要参数有弹性模量、泊松比、线膨胀系数、应力-应变曲线和熔点等。

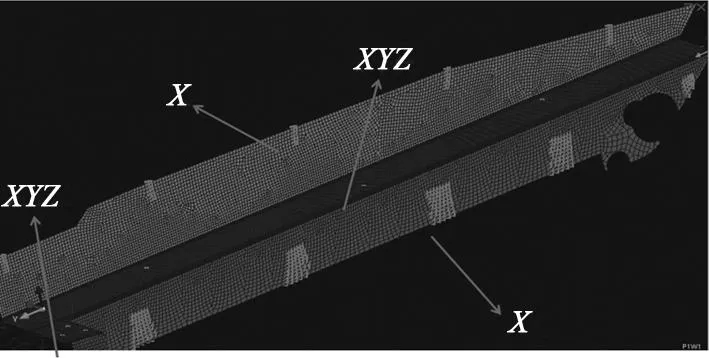

进行产品网格划分时,焊缝区域网格划分致密,远离焊缝区域网格划分稀疏(见图2)。网格单元类型主要为四面体与六面体单元,该模型共包含10万个节点,78 000多个3D单元,在计算之前需要完成相关集的设置,包括装卡条件、焊缝区域。产品网络模型如图2所示,X、Y和Z分别表示约束的方向。

图2 产品网络模型

在焊接过程中,由于焊接热输入引起材料不均匀局部加热,使焊缝区熔化;而与熔池毗邻的高温区材料的热膨胀则受到周围材料的限制,产生不均匀的压缩塑性变形。在冷却过程中,已发生压缩塑性变形的这部分材料又受到周围条件的制约,而不能自由收缩,在不同程度上又被拉伸而卸载;与此同时,熔池凝固,金属冷却收缩时也产生相应的压缩拉应力与变形[2]。

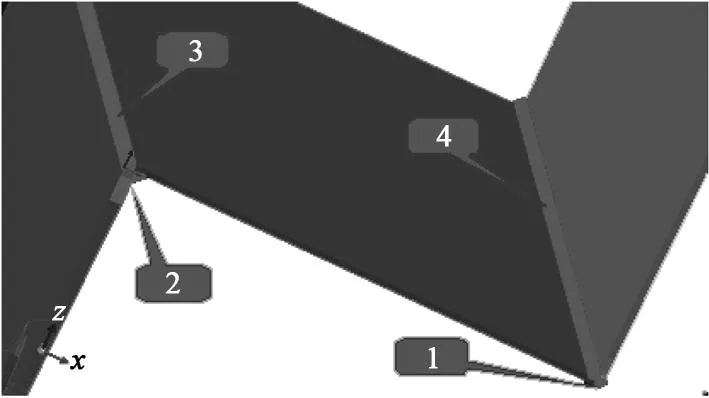

由于大型结构件焊缝长度较长,共有4道焊缝,焊接过程除焊接参数对其变形影响较大外,4道焊缝的焊接顺序及起始方向也对其变形影响较大[3]。由于焊接参数由产品结构、材料和焊丝材料基本确定,而焊缝起始方向一致采用从头至尾的方式;因此,本文仅对焊缝顺序进行优化。在进行模拟分析之前,首先对生产实际的焊接顺序进行模拟分析,从仿真结果与实际工件变形量测量对比来看,变形趋势及变形量基本吻合,确定模型建立的正确性和可用性。

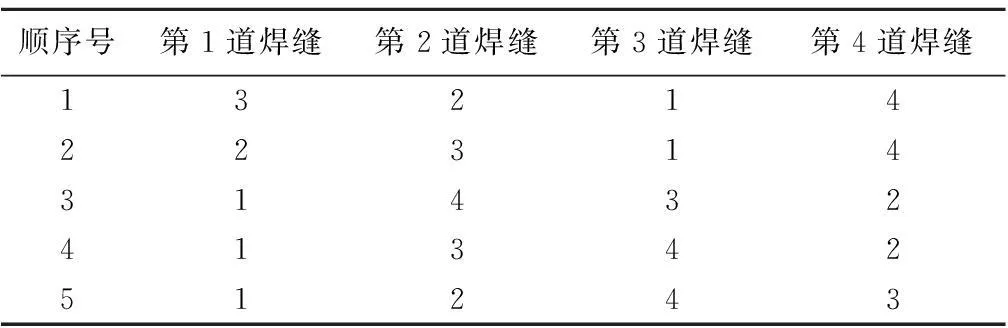

对大型结构件的焊缝进行编号(见图3)。焊缝1为上垂直板材外侧焊缝,焊缝2为下垂直板材外侧焊缝,焊缝3为下垂直板材外侧焊缝,焊缝4为上垂直板材内侧焊缝。根据生产经验设计了5种焊接顺序(见表1)。

图3 产品焊缝编号

顺序号第1道焊缝第2道焊缝第3道焊缝第4道焊缝1321422314314324134251243

按照上述焊接顺序,输入之前确定的材料属性及焊接工艺等参数后,分析在不同焊接顺序下大型结构件的焊接变形。

3计算结果分析

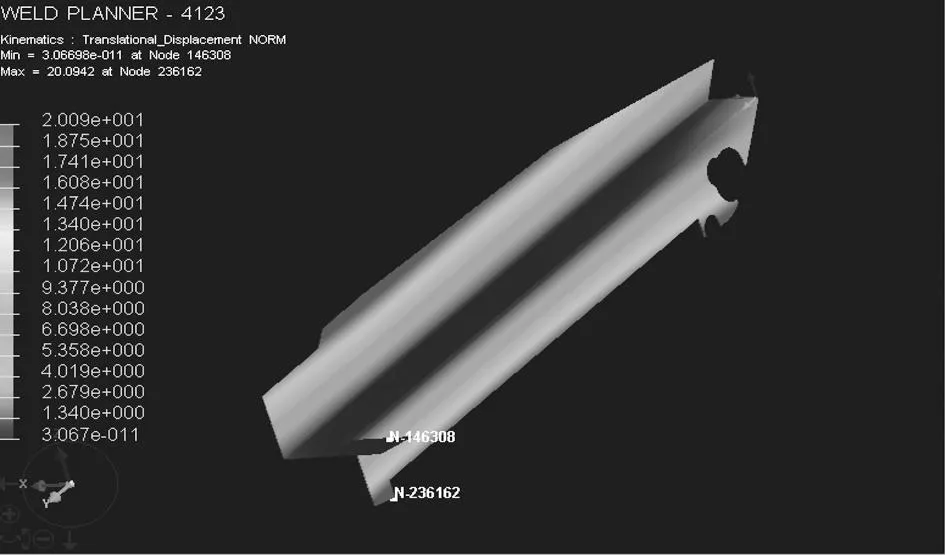

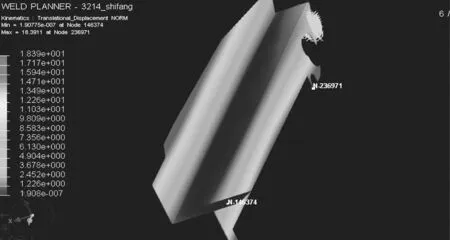

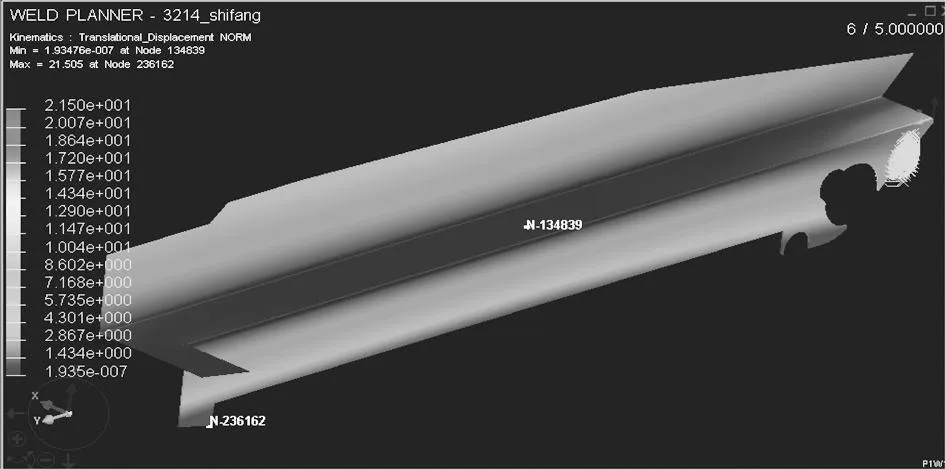

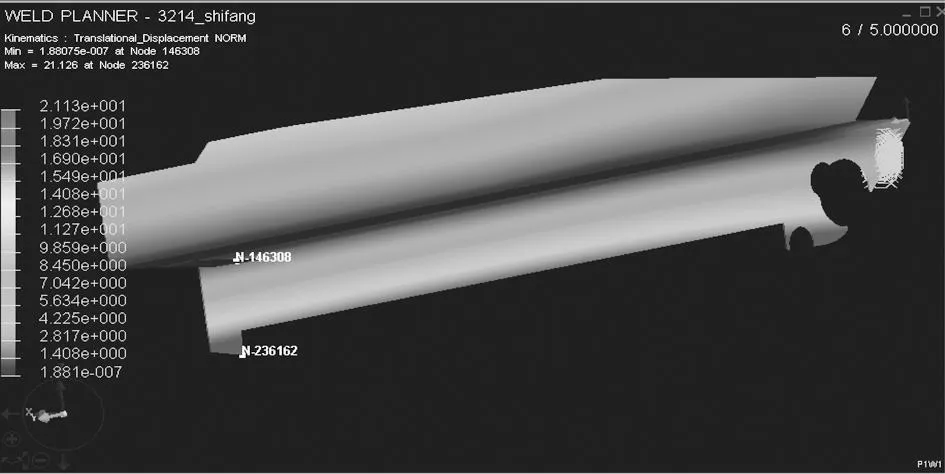

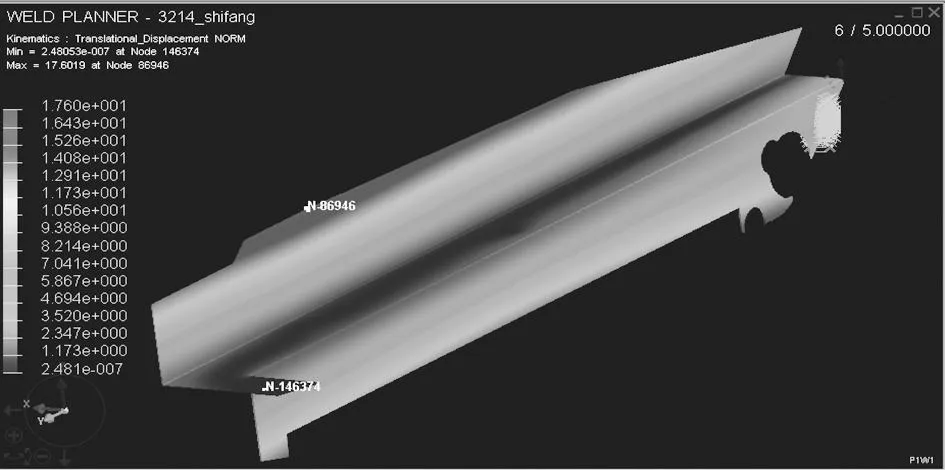

不同的焊接顺序下产生的焊接变形云图如图4~图8所示。

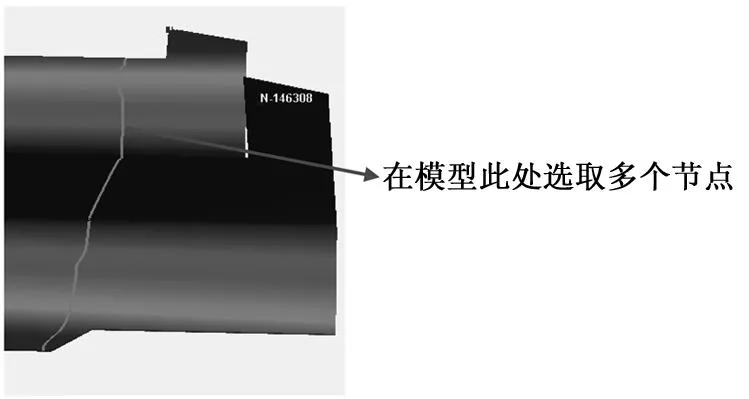

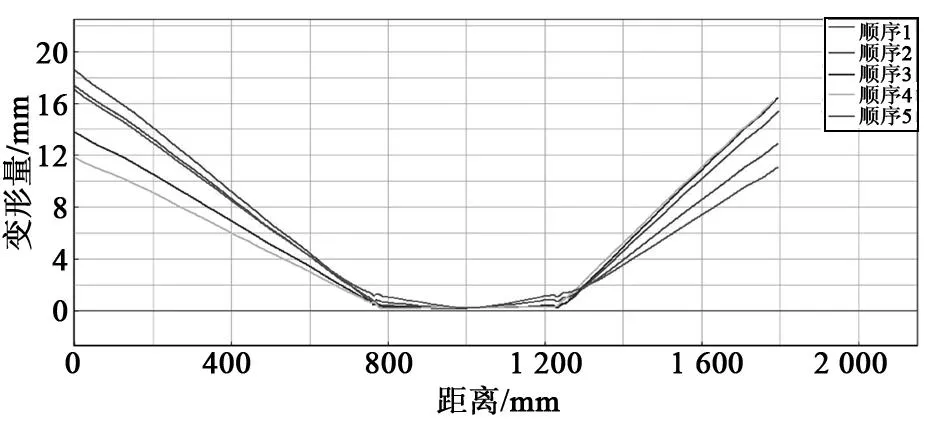

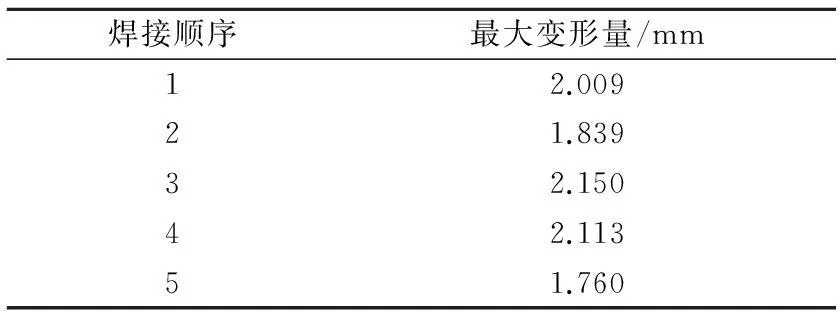

通过上述变形结果可以看出,不同的焊接顺序下产生的焊接变形趋势一致,只是在变形量上存在不同。为了进一步对比不同焊接顺序下产生的变形,本文在模型上选取多个节点(见图9),并在5种焊接顺序下进行对比(见图10), 5种焊接顺序下的最大变形量见表1。结果表明,焊接顺序为顺序5(焊缝1→焊缝2→焊缝4→焊缝3)时变形最小。

图4 顺序1下均向位移

图5 顺序2下均向位移

图6 顺序3下均向位移

图7 顺序4下均向位移

图8 顺序5下均向位移

图9 节点选取

图10 5种焊接顺序下的变形量

焊接顺序最大变形量/mm12.00921.83932.15042.11351.760

4结语

通过采用合理的建模方式,成功地完成了大型结构件的网格划分。根据现有的焊接顺序、焊接工艺参数、工装定位及装夹方式,对大型结构件的焊接变形和残余应力进行数值模拟。

通过设计5种不同的焊接顺序,对大型结构件焊接变形进行了仿真,成功得到了每一种焊接顺序下的焊接变形量。通过对比,得出了最优的焊接顺序为顺序5,即焊缝1→焊缝2→焊缝4→焊缝3,仿真结果证明优化后主焊缝焊接顺序的制定是合理的。

参考文献

[1] 史耀武.新编焊接数据资料手册[M].北京:机械工业出版社,2014.

[2] 陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2009.

[3] 柴蓬林,颜德,李海刚.大型发射架制造过程中的变形控制[J]. 新技术新工艺, 2014(2): 16-18.

责任编辑郑练

Special Car Body Welding Large Structural Three-dimensional Finite Element Analysis and Process Optimization

CHEN Yong1, FENG Heyong1, LI Wei1, WANG Cheng2, ZHANG Baodong1, LIU Xingcheng1

(1.Beijing North Vehicle Group Corporation, Beijing 100072, China; 2.People’s Liberation Army Stationed in North Vehicle Military Representative Office, Beijing 100072, China)

Abstract:The WELD-PLANNER finite element analysis software for big special car body structure of welding process in the numerical simulation analysis is introduced. Design a variety of welding procedure, and the welding sequence of different influence on the welding deformation of large structure is analyzed. Welding sequence is choosed to select the reasonable welding sequence, it can optimize welding process, reduce the welding deformation, and improve precision of the large structure. The method has a certain guiding significance for engineering application.

Key words:special car body large structure, the finite element analysis, welding sequence, welding deformation, process optimization

收稿日期:2014-05-04

作者简介:陈泳(1983-),男,硕士,工程师,主要从事车辆焊接等方面的研究。

中图分类号:TG 404

文献标志码:A