温成形温度对双相钢B340/590DP拉深性能的影响

2016-05-02邓俊彦吴恺威邓沛然

邓俊彦,吴恺威,邓沛然

(1,东莞理工学院城市学院实验中心,广东东莞523419;2,上海工程技术大学材料工程学院,上海201620)

温成形温度对双相钢B340/590DP拉深性能的影响

邓俊彦1,吴恺威2,邓沛然2

(1,东莞理工学院城市学院实验中心,广东东莞523419;2,上海工程技术大学材料工程学院,上海201620)

研究了再结晶温度以下不同温度的双相钢B340/590DP的拉深性能.数值模拟显示B340/590DP钢随着温度的上升拉深过程中材料的等效应力是下降的,但材料的实际拉深性能在300 ℃以内并未随温度的升高而改善,在温度超过400 ℃以后材料的拉深性能明显改善,在500 ℃时材料的拉深极限系数由常温的0.52降为0.5.实验结果表明,当温度加热至400 ℃以上时,板料的实际成形性能提高,拉深试样的厚度分布更加均匀.

双相钢,拉深,成形性能

轻量化、环保、节能和安全已成为汽车工业发展的主要趋势,先进高强度钢是实现这一目标的有效途径之一,其中, DP双相钢是汽车上运用最广的品种之一[1].双相钢属于相变强化高强度钢,显微组织为铁素体和马氏体,由低碳微合金钢经两相区热处理或控轧控冷得到,马氏体组织以岛状均匀分布在铁素体基体上[2-5],具有屈服比低、无屈服延伸、应变强化指数高和良好的抗碰撞性能等特点.

双相钢板在室温成形时塑性差、回弹严重,高强度双相钢的成形范围更窄[6],当成形程度太大时容易破裂,而用热成形又存在产品脱碳和工艺控制不当时的晶粒粗大现象.就钢材热加工工艺而言,在温度低于材料的再结晶温度的热加工称为温成形,温成形工艺能提高金属材料的成形性能[7-8],温成形既具有冷成形的效率高、节省原材料的优点,也有热成形的成形力小、设备吨位需求小的优点.温成形与冷成形相比,提高了材料的变形极限,成形质量又比热成形好,对高强度钢板的成形研究有积极的意义.

数值模拟在冲压成形的应用越来越广泛,能提供有效的参考[9],我们结合数值模拟,在伺服压力机上,利用冲压成形测试系统对B340/590DP板料进行温拉深实验,研究了不同温度下B340/590DP板料的成形性能,找出该类材料温拉深成形的温度范围,为超高强钢板的温成形研究提供有效的参考.

1 实验材料及方法

本研究所用的实验材料为宝钢双相钢B340/590DP冷轧板,其中,340表示标准试样的屈服强度不低于340 MPa,590表示抗拉强度不低于 590 MPa,而DP则代表双相钢(Dual Phase),其化学成分如下表1.

表1 B340/590DP化学成分(质量分数)

具体的实验步骤如下:

(1) 建立有限元模型.

凸凹模的直径分别为24.2和25.9 mm,拉深模拟的板料厚度为0.8 mm,将图形和不同温度下真实应力-应变值及其它材料参数导入Dynaform 软件完成数值模型,对板料的成形加工进行模拟.

(2) 冲压设备为H1F60小松伺服压力机开发的“冲压成形测试系统”,在伺服压力机的冲压模架内设置加热组件,能在冲压过程对板料进行加热.对板料在伺服压力机上进行热拉深实验,探究板料在不同温度下的成形性能.

2 实验结果及分析

2.1 B340/590DP材料的力学性能

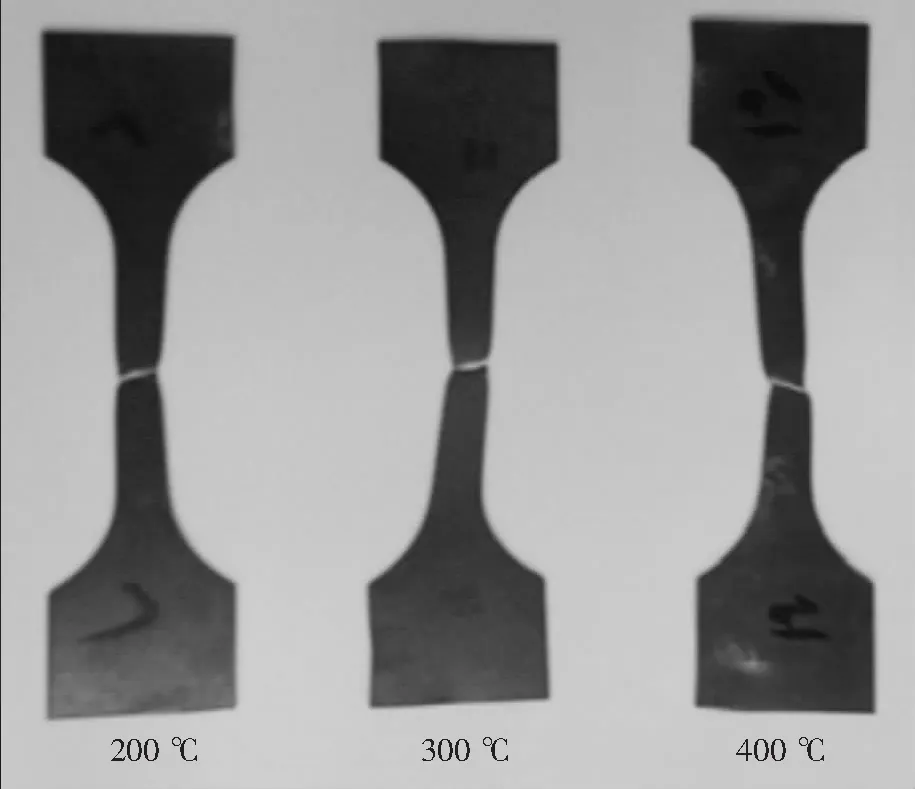

本研究需要对较高温度下的板料进行模拟和试验,为此对不同温度下的B340/590DP材料的力学性能进行了测验.图1为拉伸试样的几何尺寸;图2是在Zwick万能拉伸试验机上测不同温度的真实应力应变图,由图2可以看出,在大部分的应变阶段,300 ℃时材料的变形应力大于200 ℃的变形应力.观察300 ℃下拉伸试样(见图3),其表面呈蓝色,200和400 ℃拉伸试样表面则为灰色氧化物,这种现象应是材料的蓝脆现象所导致[10],并在拉深实验时影响到成形性能.400、500和600 ℃下拉伸时,随着温度的升高,B340/590DP的屈服强度和抗拉强度都有所降低,在应变较小时,应力应变曲线斜率较大,在应力达到峰值后,随着应变的增加,在保持水平一段时间后,缓慢下降.

图1 拉伸试样几何尺寸/mm

图2 B340/590DP试样不同温度下的真实应力-应变图

图3 拉伸试样照片

2.2 拉深成形模拟结果

2.2.1 板料尺寸对冷拉深模拟结果的影响

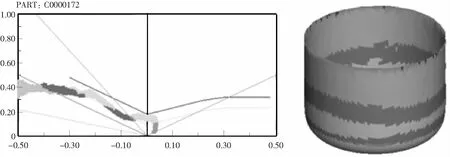

在成形极限图FLD中,根据不同的应变状态分为破裂区、破裂趋势区、安全区(Safe)、起皱趋势区、起皱区、严重起皱区和成形不充分区一共7种区域,分别用不同的颜色在模拟后的试样上标出.其中红色的破裂区用来判断板料发生破裂,深紫色的严重起皱区用来判断起皱,其他颜色的状态一般均可视为没有缺陷的正常成形.

凸模移动速度v=60 mm/s,B340/590DP板料的拉深比约为1.85,对应拉深系数值为0.54[11],所以材料直径设为44、46和48 mm,持续时间设为位移控制,46、48 mm板料的模拟结果见图4和图5.

图4 直径为46 mm板料成形极限的模拟结果

图5 直径为48 mm板料成形极限的模拟结果

从模拟结果来看,在相同的工艺参数下,44 mm 和46 mm板料可成形,从46 mm板料的FLD曲线(图4)上看,板料上并没有点进入破裂区,可以认为板料并没有发生破裂.而直径为48 mm的板料,从成形极限图5中就可以看出,在拉深还没结束,筒壁区还未完全成形时,板料就已发生破裂,且破裂就发生在凸模圆角区.

2.2.2 温拉深模拟的温度场和等效应力场分布

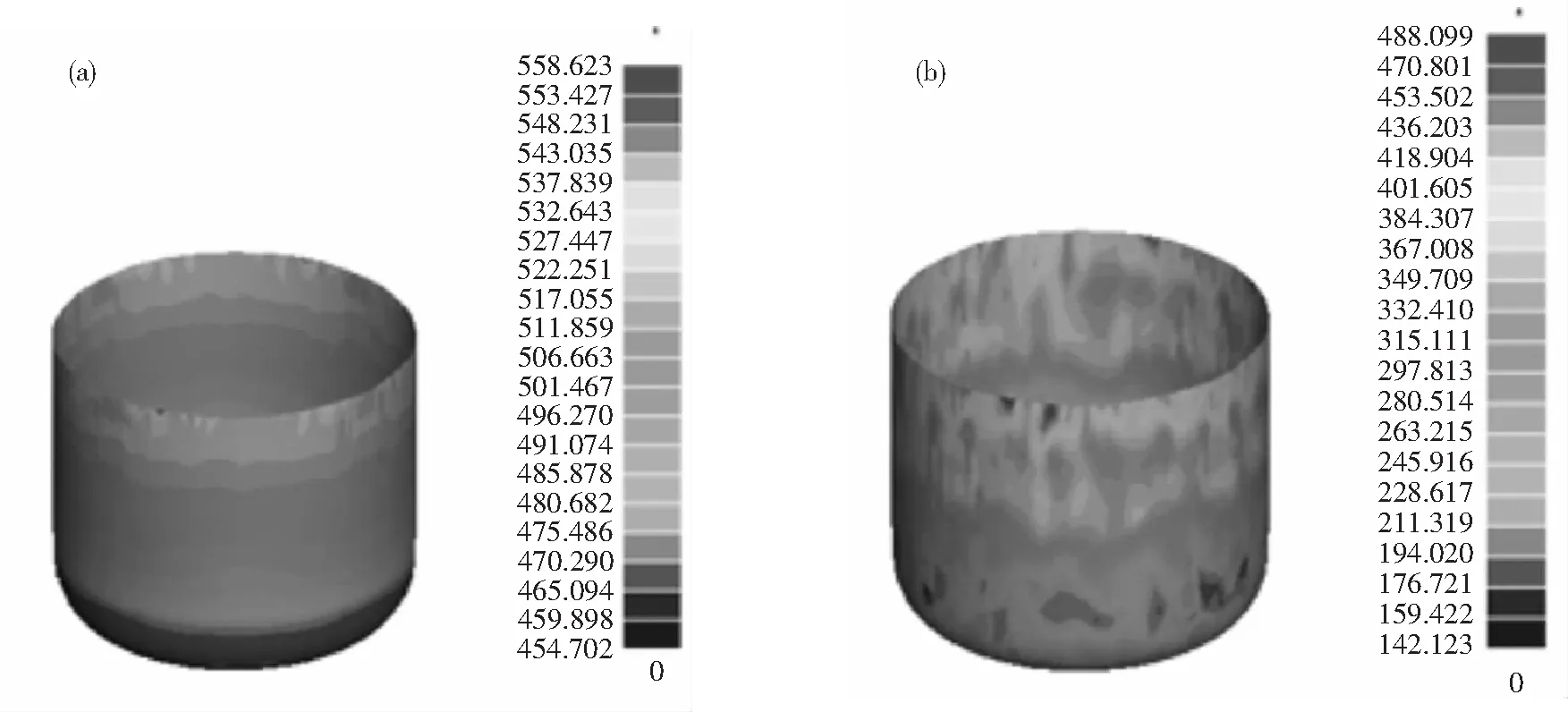

速度设置为60 mm/s,压边力设置为20 kN,由于本研究使用的加热系统为自主研发的电磁感应加热系统,根据实际的试验效果,在数值模拟参数设置的过程中,工具温度设置为试验实际的加热温度,板料温度则设置比工具温度低50 ℃,不同温度模拟结果见图6和图7.

从图6和图7中的温度场的分布可以看出,在拉深完成的工件上,筒底区的温度最低,沿直壁区网上温度逐渐升高,而杯口部分温度最高,杯口部分温度平均温度比初始工具温度低50 ℃左右,但局部地区的最高温度大于初始工具温度.这是因为中心部位和空气进行热量传递与热辐射,温度略有降低.在拉深成形阶段,随着凸模的不断下行,板料与模具的接触情况在不断的变化,板料的变形程度也随之变大,当凸模下降到最低点,板料得到成分拉深,传热则更加充分.而筒壁中上部出现局部温度过高的情况,经过分析可知,板料在流过凹模圆角的过程中,一是发生形变,产生变形功,二是由于摩擦产生一定的热量,并且不断的积聚,最终使得筒形件中上部分温度偏高.

图6 初始温度为200 ℃时工件模拟结果

图7 初始温度为600 ℃时工件模拟结果

图8 不同温度下的最大等效应力

等效应力场分布图显示,筒壁上部的等效应力场最大,图8为不同温度下的最大等效应力图.随着初始温度的升高,成形件的最大等效应力减小,从200 ℃的780 MPa减小到600 ℃的488 MPa.等效应力是基于剪切应变能的Von Mises 应力,它遵循材料力学第四强度理论(形状改变比能理论).其主要含义是:当点应力状态的等效应力达到某一与应力状态无关的定值时,材料就屈服;或者说材料处于塑性状态时,等效应力始终是一不变的定值.因此,等效应力的大小可以衡量板料成形的难易程度.上述模拟结果表明随着温度的升高,在变形过程中的等效应力下降,抗形变力降低,板料的成形性能得到提高.

2.3 板料拉深实验结果

用线切割切出直径分别44、46和48 mm的圆形板料,板料厚度为0.8 mm,每组6片,并用砂纸打磨板料边缘.冲压速度设置为60 mm/s,压边力设置为 20 kN 的参数条件下,拉深结果见表2,成形代表6个试样拉深均完好.

表2 不同尺寸的试样拉深试验结果

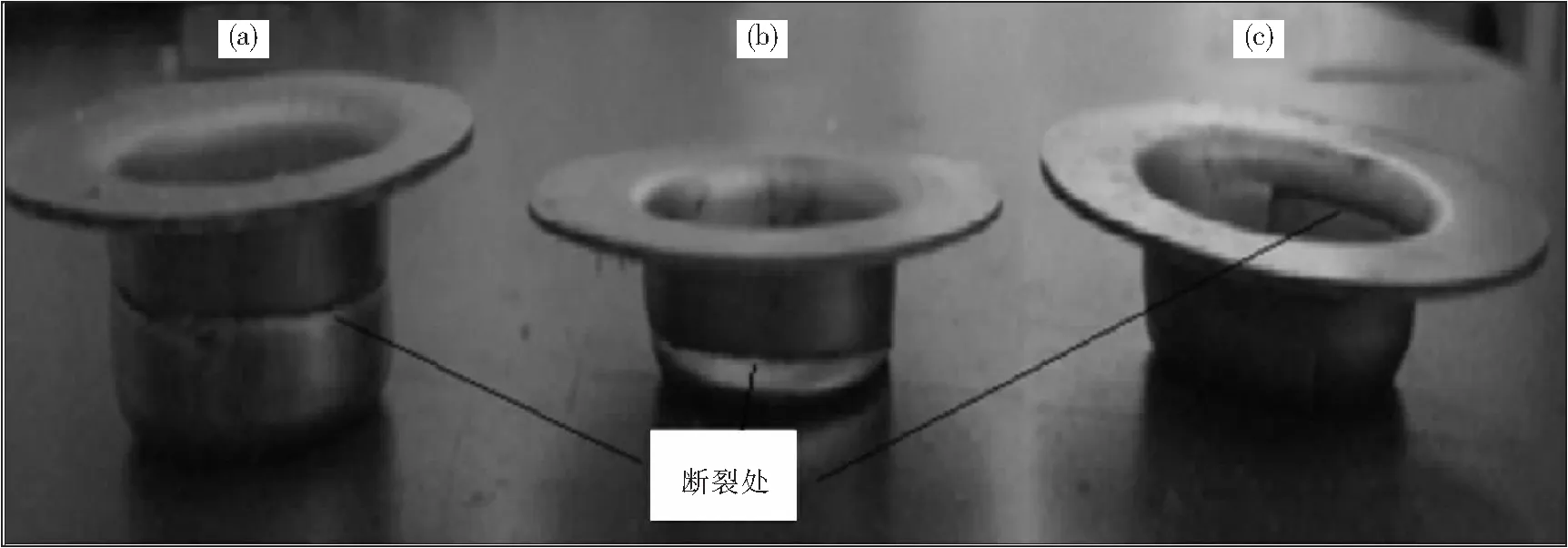

在加热温度为200 ℃和300 ℃条件下,相比冷成形条件下,其成形性能并没有得到了提高,且观察加热状态下的破裂拉深试样,其拉深深度较比常温下的破裂试样反而有所降低(图9).相比常温条件的拉深试验结果,板料在加热温度为400 ℃以上时板料的成形性能明显提升,按“3好3破”的国家标准,当加热温度为500 ℃时板料的拉深极限尺寸由常温下的46 mm提高到48 mm.

图9 48 mm试样在常温(a)、 200 ℃(b)、 300 ℃(c)温度下的破裂试样

对48 mm常温、400 ℃和500 ℃拉深成功的试样进行厚度测量,测量点见图10,1为筒底部分中心,2为筒底部分边缘,3为凸模圆角区,4为筒壁区下端,5为筒壁区中心,6为筒壁区上沿,结果如图11.筒壁区上沿区域最厚,凸模圆角区最薄,凸模圆角区常温、400 ℃和500 ℃的厚度分别为0.649、0.667和0.674 mm,筒壁区上沿的分别为1.01、0.938和0.95 mm,两者的差值分别为0.361、0.271和0.275 mm,400 ℃和500 ℃的拉深试样凸模圆角区的厚度都大于常温下的拉深试样,筒壁区上沿的厚度小于常温下的,厚度分布更加均匀.

图10 工件上的厚度测量点

图11 不同温度下的拉深试样厚度分布

2.4 板料拉深实验结果分析

板料在拉深过程中存在5个部分:筒底部分、凸模圆角部分、筒壁部分、凹模圆角部分、凸缘部分[12-13].其厚度最小值出现在凸模圆角部分,筒壁部分厚度逐渐增加,靠近凸缘部分厚度最大.

拉深拉裂主要取决于两个方面:筒壁传力区中的拉应力和筒壁传力区的抗拉强度.当筒壁拉应力超过材料的抗拉强度时,就会产生破裂.凸模圆角部分的材料一直承受筒壁传束的拉应力,并且受到凸模的压力和弯曲作用.在拉、压力综合作用下,使这部分材料变薄严重,因此该部分是拉深变形时最脆弱的部分,容易发生拉裂破坏,该处的承受能力决定了拉深变形的成形极限.

在数值模拟中,凸模圆角处的温度最低,凹模口处的温度最高.凹模圆角区域较高的温度使该处材料更易进入凹模,有利于凸缘部分材料的减薄和消除拉深过程中的起皱.

从模拟结果来看,室温拉深时,48 mm的凸缘部分较46 mm的大,图3深紫色区显示筒壁区上沿和凸缘区域起皱,表明凸缘区的金属不能顺利进入凹凸模之间的间隙,板料在凹模端面起皱.起皱的板料难以通过凹凸模间隙,从而进入强行拉入状态,在凹模口区域堆积的板料不能及时拉入间隙的情况下,筒壁区材料将会由于拉应力增大而产生断裂现象,这与实际拉深的结果基本是一致的,室温下直径为48 mm的板料板料拉深结果为1好5破,数值模拟的结果有良好的参考作用.

随着温度的升高,等效应力减小,变形抗力降低,拉深时凸模的载荷也降低,改善了拉深件的壁厚分布,增大了凸模圆角部分厚度,减少了筒壁区上沿部分的厚度,避免了由此导致的相应区域材料在拉深过程中的断裂,从而提高了拉深变形的成形极限;较比冷成形的工艺条件,温度越高金属的流动性能相对较好,有利于拉深的进行.

在300 ℃进行拉深时,由于在该温度区域,双相钢发生蓝脆[14-15],板料有抗拉强度、硬度升高,而延伸率、断面收缩率下降的现象,材料变形能力变差导致板料更难进入凹凸模间隙,拉深性能更差.温成形温度为300 ℃时,直径为48 mm的板料的拉深结果为6破,相对室温下,拉深性能有所降低,这是低碳合金钢的蓝脆导致的,该温度区域不利于B340/590DP板料温拉深加工.

在温度超过400 ℃条件下,B340/DP590双相钢的成形极限相对冷成形有所提高,凸模圆角区的厚度都大于常温下的,筒壁区上沿的厚度小于常温下的,减少由此导致的破裂,厚度分布更加均匀,成形性能越好.温成形对深拉深冲压工艺有明显意义.

在冲压过程中,一般将板料在出现拉深失稳前,毛坯所能承受的最大变形程度称为成形极限,此时的凸模直径与板料直径的比值称为板料的极限拉深系数,mc=d凸/Dmax.

由GB/T 15825.3-2008中公式计算可得,常温下 0.8 mm 厚度板料B340/590DP双相钢板最大试样直径D0max=46.33 mm,则常温下拉深极限系数为0.52.

超过400 ℃,拉深性能提高,当加热温度为500 ℃时板料的拉深极限尺寸由常温下的 46.33 mm 提高到48 mm,拉深极限系数减小至0.50,板料的成形性能提高了.

3 结 论

(1)数值模拟显示,室温下,拉深速度v=60 mm/s时,直径44 mm 和46 mm板料可成形,而直径为48 mm的板料则出现破裂现象,实际拉深直径44、46和48 mm板料的结果分别为6好、4好2破和1好6破,数值模拟与实际拉深结果一致;随着温度的升高,板料变形抗力降低,流动性和成形性能变好,其拉深的极限尺寸也随之增大,数值模拟为实际拉深提供了较好的参考.

(2)300 ℃时,由于蓝脆现象的发生,板料的成形性能比常温时反而有所下降,该温度区间不适宜B340/590DP板料温拉深加工.

(3)在400 ℃及以上温拉深时,板料的成形性能有所提高,拉深极限尺寸从常温的46.33 mm提高到500 ℃的48 mm,拉深极限系数减小至0.50,拉深试样的厚度分布更加均匀.温拉深工艺可以使板料的成形性能提高,对超高强钢板温成形研究有积极的参考作用.

[1]蔡玉俊, 王玉广, 李国和. 超高强度钢板热冲压成形CAE技术的研究现状与发展趋势[J]. 锻压技术, 2011, 36(4): 7-11. (Cai Y J, Wang Y G, Li G H. Research status and development trend of CAE technology of hot stamping for ultra strength steel sheet[J]. Forging & Stamping Technology, 2011, 36(4): 7-11.)

[2]金榕.冷轧双相钢工艺参数及组织性能的研究[D]. 南京: 南京理工大学, 2008: 6-7. (Jin R. Research on process parameters and microstructure and properties of cold rolled dual phase steel[D]. NanJing: Nanjing University of Science and Technology, 2008: 6-7.)

[3]甄舒. B340_590DP高强钢电阻点焊接头组织与力学性能的研究[D]. 长春: 吉林大学, 2010: 13-14. (Zhen S. Study on microstructures and mechanical properties of resistance spot welded high strength steel B340/590DP[D]. Changchun: Jilin University, 2010: 13-14.)

[4]王恩博. 双相钢温成形中微观组织研究和试验分析[D]. 镇江: 江苏大学, 2012: 23-24. (Wang E B. Study and experimental analysis on the microstructure of the dual phase steel in warm forming[D]. Zhenjiang: Jiangshu University, 2012: 23-24.)

[5]曹志福, 陈炜, 王祥. 镁合金十字杯形件温拉深成形工艺研究[J]. 热加工工艺, 2013, 42(1): 121-123. (Cao Z F, Chen W, Wang X. Study on warm deep drawing process of magnesium alloy cross-shaped cup[J]. Hot Working Technology, 2013, 42(1): 121-123.)

[6]方刚, 马鸣图, Dongun Kim. 三种强度级别的双相钢成形性能研究[J]. 中国工程科学, 2014, 16(1): 66-70. (Fang G, Ma M T, Kim D G. Three kinds of strength level of DP steel formability[J]. Engineering Sscience, 2014, 16(1): 66-70.)

[7]廖海洪, 梁敏洁. 20CrMnTi钢温变形时组织与性能变化研究[J]. 热加工工艺, 2001, 30(2): 47-49. (Liao H H, Liang M J. Study on the evolution of structure and property during warm deformation of 20CrMnTi steel[J]. Hot Working Technology, 2001, 30(2): 47-49.)

[8]郭玉琴, 王帅, 朱新峰. 双相钢温拉伸的后继屈服行为研究[J]. 塑性工程学报, 2015, 22(4): 141-145. (Guo Y Q, Wang S, Zhu X F. Study on the subsequent yield behaviors of DP steel under warm tension[J]. Journal of Plasticity Engineering, 2015, 22(4): 141-145.)

[9]陈小芳, 扶名福, 袁志军. DYNAFORM数值模拟技术在汽车覆盖件成形中的应用[J]. 热加工工艺, 2009, 38(6): 89-92. (Chen X F, Fu M F, Yuan Z J. Application of dynaform numerical simulation in automobile covering parts forming process[J]. Hot Working Technology, 2009, 38(6): 89-92.)

[10]Chu W Y, Wang Y B, Qiao L J. Interaction between blue brittleness and stress corrosion cracking[J]. Journal of Nuclear Materials, 2000, 280(2): 250-254.

[11]刘倩. 成形速度对B340/590DP板料冲压成形性能影响的研究[D]. 武汉: 华中科技大学, 2013: 40-41. (Liu Q. Study on influence of forming speed on stamping speed of B340/590DP[D]. Wuhan: Huazhong University of Science and Technology, 2013: 40-41.)

[12]李尧. 金属塑性成形原理[M]. 北京: 机械工业出版社, 2003: 159-164. (Li X. Principle of metal plastic forming[M]. Beijing: Machinery Industry Press, 2003: 159-164.)

[13]万胜狄. 金属塑性成形原理[M]. 北京: 机械工业出版社, 1995: 136-190. (Wan S D. Principle of metal plastic forming[M]. Beijing: Machinery Industry Press, 1995: 136-190.)

[14]赵阳. docol1200m超高强钢板温拉胀成形性能研究[D]. 重庆: 重庆理工大学, 2013: 47-48. (Zhao Y. Research on the forming property of docol1200m ultra high strength steel with warm drawing and bulging[D]. Chongqing: Chongqing University of Technology, 2013: 47-48.)

[15]陈志峰. 双相钢成形性能及温拉伸组织演变研究[D]. 镇江: 江苏大学, 2014: 62-63. (Chen Z F. Research on the formability of DP steel and microstructure evolution during high temperature tensile[D]. Zhenjiang: Jiangshu University, 2014: 62-63.)

Effect of warm forming temperature on drawing properties of dual phase steel B340/590DP

Deng Junyan1,Wu Kaiwei2,Deng Peiran2

(1. Lab Center, City College, Dongguan University of Technology, Dongguan, 523419,China; 2.School of Materials and Technology Engineering, Shanghai University of Engineering Science, Shanghai,201620, China)

The drawing property of the dual phase steel B340/590DP below recrystallization temperature was studied. A numerical simulation showed that the equivalent stress decreases with rise of temperature in drawing, however the actual deep drawing properties within 300 ℃ do not improve with rise of the temperature, while the drawing properties are improved significantly when temperatures are over 400 ℃. The drawing limit coefficient at 500 ℃ drops to 0.5 from 0.52. The experimental results showed that the actual forming property is improved above 400 ℃.The drawing sample thickness distribution is more uniform.

dual-phase steel; drawing; forming performance

10.14186/j.cnki.1671-6620.2016.03.014

TG 142.1

A

1671-6620(2016)03-0230-07