真空感应炉冶炼高纯铁的工艺

2016-05-02姜周华

彭 娟,姜周华,龚 伟,王 承,万 万,庞 昇

(东北大学冶金学院,沈阳110819 )

真空感应炉冶炼高纯铁的工艺

彭 娟,姜周华,龚 伟,王 承,万 万,庞 昇

(东北大学冶金学院,沈阳110819 )

在30 kg真空感应炉上进行脱氧、脱氮试验,结果表明,通过控制冶炼的温度及真空度来控制坩埚热分解的供氧和碳脱氧反应速率,可将原料纯铁中的氧的质量分数降低到20×10-6以下.通过加强钢液的C-O反应,降低钢液中的氧含量,有利于钢液的脱氮.通过对夹杂物的统计发现,随着钢中全氧含量的降低,残留在钢中的氧化物夹杂数量明显减少,夹杂物尺寸明显变小.

真空感应熔炼;坩埚供氧;脱氧;脱氮;夹杂物数量

当铁中杂质元素的含量降到很低的水平时,即为高纯铁.高纯铁在4.2 K的低温下无沿晶断裂现象[1].高纯铁中的碳的质量分数在0.02%至2×10-6之间时,其屈服应力随温度的增加而降低,微量的碳含量能细化晶粒,提高高纯铁的力学性能[2].由于高纯铁具有良好的电磁性能与力学性能,其在国防、科研、工业生产以及人们的日常生活中均有着广泛的应用,可作为电磁材料、包装材料、电磁屏蔽材料以及冶炼高温合金、耐热合金、精密合金等的原料等等[3].高纯铁性能优异,同时存在着巨大的潜在应用价值,因此高纯铁的研制越来越受到人们的关注.目前,金属提纯的方法很多,包括电解提纯、区域提纯、悬浮熔炼、冷坩埚熔炼、固态电迁移、真空熔炼.而工业上大多数使用电解法制备高纯铁,但由于原料中的氧、氮含量特别高,因此,需研究在真空感应炉中冶炼高纯铁,通过改善脱氧、脱氮反应的热力学及动力学条件,使得冶炼终点的氧含量和氮含量降低到较低的水平.另外由于真空感应炉有电磁搅拌功能,有利于温度及成分的均匀化[4].与其他提纯方法相比较,利用真空感应炉冶炼高纯铁不仅成本更低,还可以扩大生产,提高产量[5].

1 实验方案

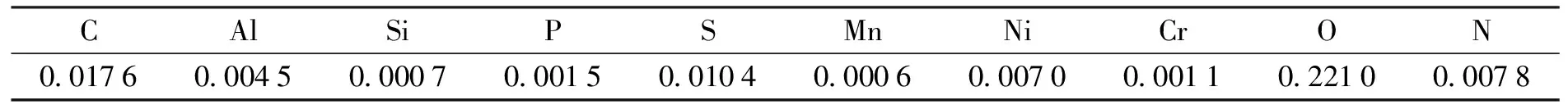

实验在30 kg真空感应炉上进行,使用氧化镁坩埚,实验用原料经过打磨除锈后进行真空熔炼,其原料的主要成分如表1所示.

表1 原料主要化学成分(质量分数)

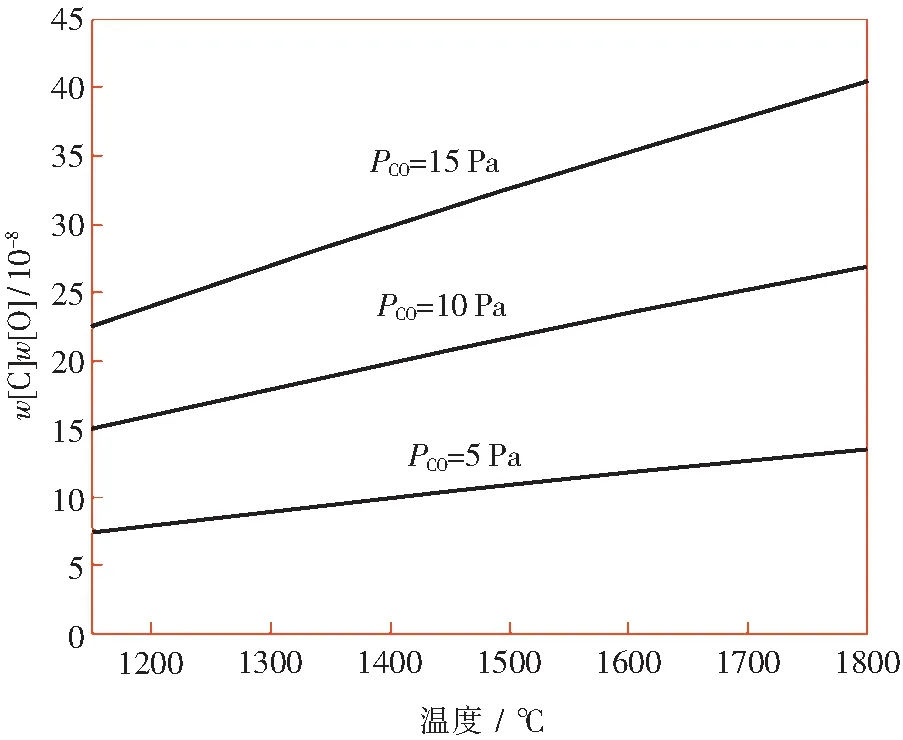

本实验选择的脱氧剂为碳和铝,通过真空感应冶炼,欲将高氧工业纯铁中的氧降低到20×10-6以下,氮降低到20×10-6以下.共设计了三组实验,实验加入的脱氧剂如表2所示.其中,1#实验为先用铝脱氧,将氧降低到200×10-6,再用碳脱氧;2#实验为先用铝脱氧,将氧降低到700×10-6,再用碳脱氧;3#实验为只用碳进行真空脱氧.

冶炼工艺为:装料—抽真空—加热—炉料熔清—加脱氧剂—抽真空—钢液平静后浇注.

在实验的过程中,控制碳脱氧的真空压力在10~20 Pa,脱气时,控制功率为50 kW,通过增大功率来促进脱氧反应的进行.

表2 脱氧剂加入量

2 实验结果及讨论

2.1 真空脱氧分析

脱氧后利用直读光谱和TC-500氮氧测定仪进行成分检测,结果如表3所示,可以看出,三组实验都能将氧的质量分数降低到30×10-6以下,而1#和3#实验的氧的质量分数更低,达到20×10-6以下,其中,3#实验的脱氧效果最好,最终氧的质量分数达到16×10-6.

真空条件下,碳脱氧的反应式为[6]:

[C]+[O]=CO(g)

(1)

反应的平衡常数为:

(2)

平衡常数与温度的关系:

(3)

表3 脱氧后钢化学成分(质量分数)

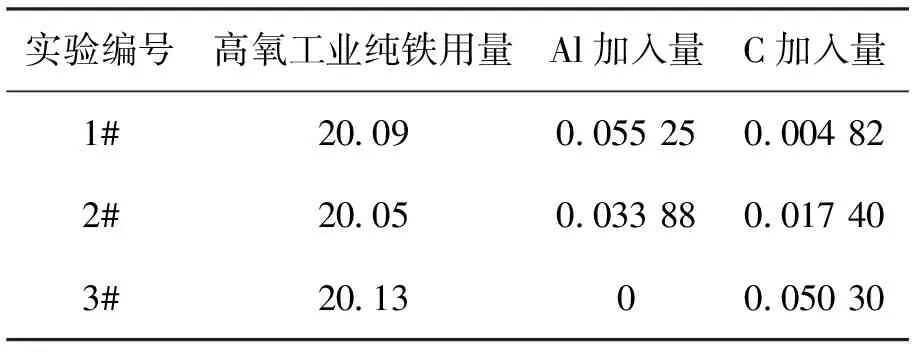

真空碳氧反应会同时消耗钢液中的碳和氧,使得碳含量和氧含量同时降低,因此,可以用钢液中的碳氧积w[C]·w[O] 来表示钢液中碳脱氧的反应程度.在T=1 873 K时,KC=493.9.当钢液中的C、O含量很少时,fC=1、fO=1,则碳氧积的表达式为[6]:

(4)

温度与CO分压对碳氧积的综合影响如图1所示.本实验冶炼温度为 1 600 ℃,真空度在10~20 Pa,从图中可以看出此时的碳氧积大约为2.4×10-7,当钢液中w[C]为0.02%时,此时与之平衡的w[O]应该为1.2×10-5.

图1 温度与CO分压对w[C]·w[O]的影响

MgO=Mg(g)+[O]

(5)

真空碳脱氧的过程中存在着钢液中的[C]与[O]的反应:

[C]+[O]=CO(g)

(6)

因此,炉衬材料MgO与钢液中[C]的反应方程为[8]:

MgO+[C]=Mg(g)+CO(g)

(7)

从式(7)可以看出,系统中CO气体的分压与镁蒸气的分压相等,即PCO=PMg. 因此,PMg等于系统压力的1/2,因此反应的平衡常数为:

(8)

式中,P为真空室的压力,Pa.

此平衡常数与温度的关系为:

(9)

不同温度和真空度下反应(7)达到平衡时的碳的质量分数如图2所示.当钢液中溶解的碳含量较高时,坩埚会发生分解向钢液中供氧.本实验设定的三组实验由于都加入了一定的碳进行脱氧,钢液中的碳含量较高,且实验在较高的真空度下进行,坩埚向熔池有一定程度供氧,因此,脱氧钢中的氧含量高于理论值(平衡值).

可见,利用氧化镁坩埚进行真空碳脱氧,在实验过程中控制好真空度和冶炼终点的温度,能将原料中的氧含量降低到很低的水平.

图2 不同温度和真空度下坩埚分解所需的碳含量(质量分数)

2.2 真空脱氮分析

真空条件下可以有效地去除钢中的氮,当真空度为67 Pa时,钢液的脱氮反应为一级反应,液相边界层传质是整个脱氮过程的限制性环节,脱氮的速率为[10]:

(10)

对式(10)积分后可得:

(11)

式中, [N]0、[N]分别为初始氮含量(质量分数)和脱氮后的氮含量(质量分数);V为钢液的体积,cm3;A为钢液的表面积,cm2;k为脱氮速率常数,cm·s-1;t为脱氮时间,s.

当钢液采用真空处理时,在真空度为67 Pa,1 600 ℃ 的条件下,钢液中氮的平衡值为10×10-6[10].但实验结果中,2#和3#氮含量降低到20×10-6以下,1#氮含量为42×10-6,都未达到理论值,主要原因是钢液中氧、硫含量较高,真空处理时的脱氮速率受到限制,不利于脱氮.而1#实验脱氮效果明显不如2#和3#实验脱氮效果的原因是1#实验的碳氧反应不如2#和3#实验剧烈,影响了脱氮反应进行.

2.3 夹杂物的尺寸和分布

经金相显微分析,原料中夹杂物的平均直径为 2.2 μm,经过脱氧后的试样,其夹杂物的平均直径明显减小,分别为 1.4 μm,1.4 μm 和 1.1 μm.而夹杂物的总数也大大减少了,3#实验脱氧后钢液的全氧含量最低,其夹杂物总数也最少,夹杂物面积占所观察视场的面积的比例也最少,约为0.025%.同时,可以看到,原料中夹杂物尺寸主要分布在1~5 μm 之间,约占90.7%,脱氧后的夹杂物尺寸明显减小,主要集中在0~1.5 μm 之间,而3#只用碳脱氧的夹杂物尺寸在0~1.5 μm 间的约占87.1%.表4表明,随着钢液中全氧含量的降低,钢样中夹杂物的数量减少,夹杂物的平均直径减小,夹杂物的尺寸明显减小.

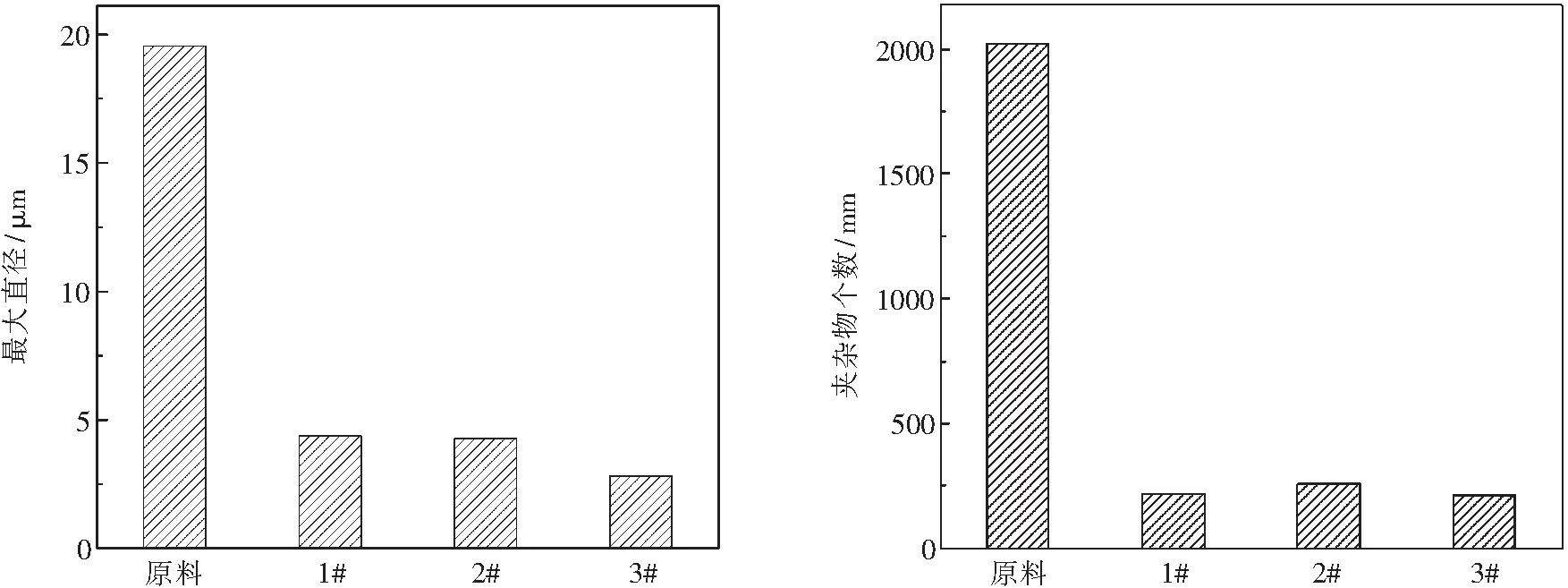

图3为原料及1#、2#、3#实验钢锭夹杂物中最大直径和单位面积夹杂物个数统计结果,从图中可以看出脱氧后夹杂物的最大直径减小和单位面积夹杂物个数减少,且3#实验的夹杂物的最大直径最小,单位面积夹杂物个数最少,说明只用真空碳脱氧的效果最好.

表4 夹杂物统计结果

图3 夹杂物中最大直径和单位面积夹杂物个数统计结果

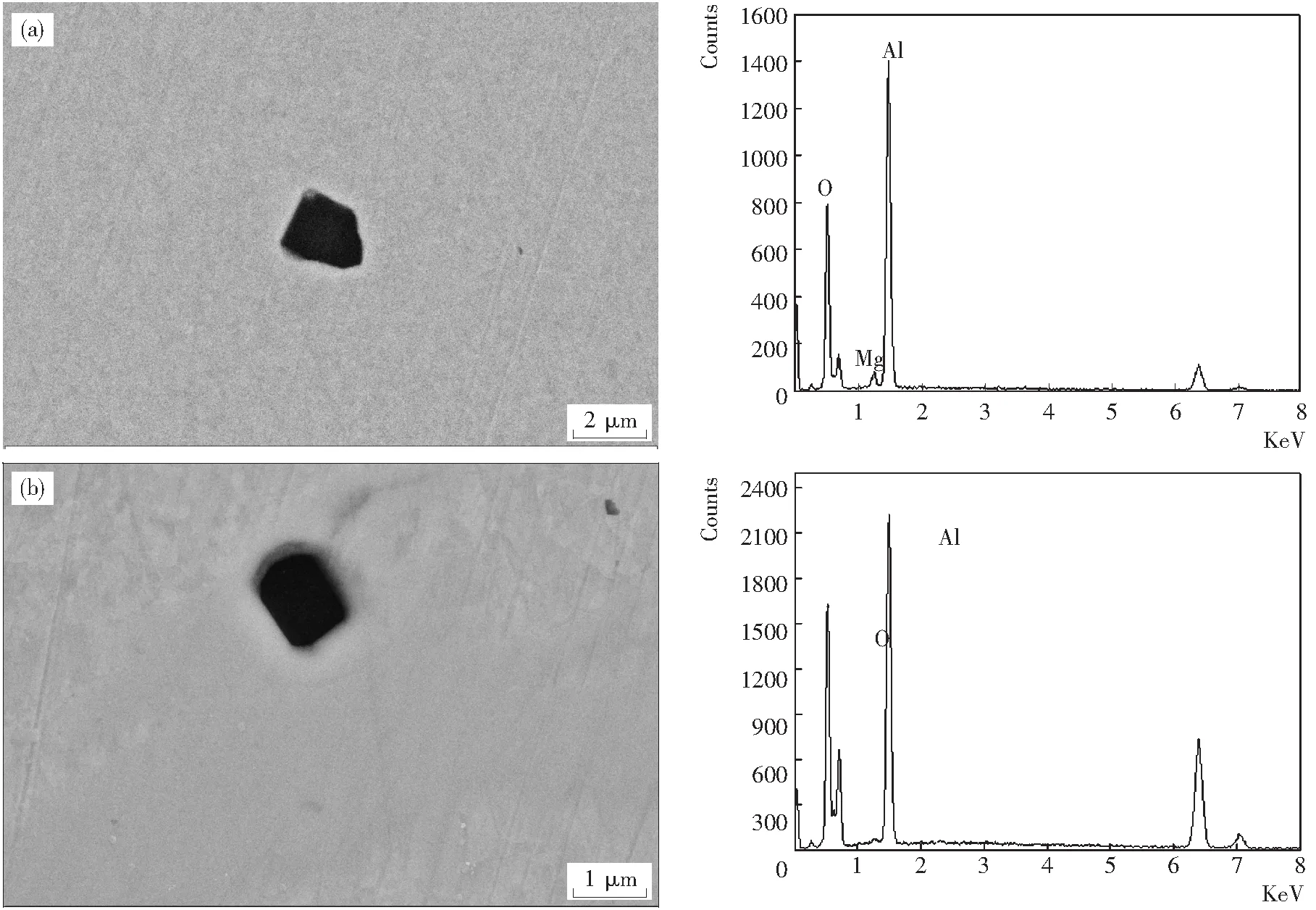

图4 夹杂物形貌及成分

2.4 夹杂物的形貌和成分变化

通过扫描电镜(SEM)观察钢中的夹杂物,部分夹杂物形貌、能谱如图4所示.(a)图夹杂物以Al2O3为主,还有少量的MgO,(b)图夹杂物全为Al2O3.脱氧后的钢中大多数夹杂物为Al2O3夹杂,少数夹杂物中除含Al2O3外还含有少量的MgO.钢中含有的MgO是来自感应炉冶炼时的MgO坩埚的分解,这也说明真空感应冶炼时坩埚的分解也是供氧源之一.

3 结 论

(1)真空碳脱氧有很好的脱氧效果,在冶炼过程中控制好真空度和冶炼的温度,减少氧化镁坩埚的分解,能使钢液中氧的质量分数降低到20×10-6以下.

(2)脱氮速率与钢液中的氧、硫等表面活性元素的含量有关,当钢液中氧、硫含量较高时,真空处理时的脱氮速率受到限制,因此,加强钢液中的C-O反应,降低钢液中的氧、硫等活性元素的含量,提高真空度,有利于钢液的脱氮.

(3)降低钢中的全氧含量,可以明显减少钢中夹杂物的数量,减小夹杂物的尺寸.

[1]Kimura H. Low tempreture mechanical properties of high purity iron and effects of small amounts of solute on them[J]. Transaction of the Japan institute of metals, 1985, 26(8): 527-541.

[2]Abriko K. Why do we study ultra-high purity base metals[J].Meterial transactions, 2000, 41(1): 233-237.

[3]刘琼. 电解法制备高纯铁及其电化学过程研究[D]. 北京: 北京有色金属研究总院, 2013. (Liu Qiong. Study on the process of electro - refining of high purity iron and the electrochemical mechanism [D].Beijing: General Research Institute for Nonferrous Metals, 2013.)

[4]邓长辉, 桑海峰, 王福利, 等. 真空感应炉熔化期工艺优化控制[J]. 冶金工业自动化, 2005(1): 28-31. (Deng Changhui, Sang Haifeng, Wang Fuli,etal. Option control of melting stage process in vacuum induction melting furnace [J]. Metallurgical Industry Automation, 2005(1): 28-31.)

[5]齐江华. 超纯净工业纯铁生产工艺研究[D]. 武汉: 武汉科技大学, 2006. (Qi Jianghua. Research on producing ultraclean industrial pure iron [D]. Wuhan: Wuhan University of Science and Technology, 2006.)

[6]黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社, 2002. (Huang Xihu. Ferrous metallurgy theory [M]. Beijing: Metallurgical Industry Press, 2002.)

[7]曲英. 炼钢学原理[M]. 北京: 冶金工业出版社, 1980. (Qu Ying. Principles of steelmaking [M]. Beijing: Metallurgical Industry Press, 1980.)

[8]高俊波. 真空感应熔炼过程炉衬供氧对钢液深脱氧影响[D]. 武汉: 武汉科技大学, 2006. (Gao Junbo. Influence of oxygen contamination from crucible material on deep deoxidation of molten steel during vacuum induction melting [D] . Wuhan: Wuhan University of Science and Technology, 2006.)

[9]薛正良, 齐江华, 高俊波. 超低氧钢熔炼过程中炉衬与钢液的相互作用[J]. 武汉科技大学学报, 2005, 28(2): 119-121. (Xue Zhengliang, Qi Jianghua, Gao Junbo. Interaction between molten steel and lining material in refining of extra-low oxygen steel [J] .Journal of Wuhan University of Science and Technology, 2005, 28(2): 119-121.)

[10]傅杰, 唱鹤鸣, 迪林, 等. 钢液真空脱氮动力学研究[J]. 钢铁, 2000, 35(10): 24-26,47. (Fu Jie, Chang Heming, Di Lin,etal. Study on kinetics of nitrogen removal from liquid steel under vacuum [J] . Iron and Steel, 2000, 35(10): 24-26, 47.)

Metallurgical technology of highly pure iron with VIM process

Peng Juan, Jiang Zhouhua, Gong Wei, Wang Cheng, Wan Wan, Pang Sheng

(School of Metallurgy, Northeastern University, Shenyang 110819, China)

Deoxidation and denitrification were conducted in a 30 kg vacuum induction furnace. Results showed that oxygen in the smelted raw material (pure iron) can be decreased to below 20×10-6through controlling the smelting temperature and the vacuum degree, so that the rates of oxygen feed and deoxidizing reaction can be controlled. It is beneficial for the hot metal to the deoxidized through enhancing C-O reaction and decreasing the oxygen content. The statistics of inclusions show that the amount of oxide inclusions residual in the molten steel and the size of inclusions decrease with decrease of total oxygen content.

vacuum induction smelting; oxygen contamination from crucible; deoxidation; denitrification; number of inclusions

10.14186/j.cnki.1671-6620.2016.03.007

TF 133

A

1671-6620(2016)03-0195-05