高炉炉缸炉底内衬的等效冷却条件计算方法

2016-05-02陈良玉王志强

陈良玉, 王志强,李 杨

(东北大学机械工程与自动化学院,沈阳110819 )

高炉炉缸炉底内衬的等效冷却条件计算方法

陈良玉, 王志强,李 杨

(东北大学机械工程与自动化学院,沈阳110819 )

建立了高炉炉缸炉底冷却的二维有限元传热模型.该模型能计算紊流水冷冷却器以等效对流换热系数表征的冷却参数,能反解服役炉缸实际冷却强度.等效冷却条件参数可用于缩小多维炉缸传热模型的计算域和规模,且不失边界条件精度.文中设计了参数化有限元建模及分析的计算程序,基于管内紊流水努赛尔特征数,定义一个物性综合系数,构造了更为简明的对流换热系数计算表达式.

高炉缸炉;传热;等效对流换热系数

冷却是高炉炉缸结构安全和长寿的重要的必要条件[1].目前高炉炉缸多采用水冷光面铸铁冷却壁,炉底采用直排水冷管,使用大水量、较高流速紊流通水冷却.

数值传热学是高炉炉缸传热分析的重要手段,冷却条件参数是数值传热模型的必要条件[2],尽管管内水的对流换热系数可由准数关联式确定[3],但它作用在相对于整个炉缸结构属于小尺寸的水管壁面上,而处理小尺寸会使计算模型规模过大.还有,冷却壁本体与水管间存在防渗碳涂料和铸造间隙的热阻、炉底水管与不定型材料之间的接触热阻,若在整体模型包含这些热阻又会进一步增大模型规模及复杂程度.水冷管内的换热系数经管壁、冷却器本体的热阻、间隙或接触热阻衰减后作用在炉缸炉底内衬上,若能确定炉缸炉底内衬冷面上的冷却参数并以此为传热外边界,则可把模型的冷却边界内移,缩小计算域、减小模型规模,另外内衬冷面冷却参数对评估炉缸炉底的冷却情况尤其是服役中的冷却情况更为直接.

本文根据二维传热理论,建立炉缸冷却壁和炉底水冷管冷却的有限元传热模型,研究计算作用在内衬冷面的等效对流换热系数,以期缩小炉缸整体传热模型计算域、规模,并提供不失精确性的热边界条件.在模型研究的基础上,通过设计的基于ANSYS有限元分析系统的参数化计算程序,计算分析并讨论炉缸内衬等效条件参数,还作了服役高炉炉底实际冷却强度实例分析.

1 管内水紊流对流换热系数

管内水的紊流换热的准数关联式和对流换热系数可由下列计算式确定:

Nu=0.023Re0.8Pr0.4

(1)

(2)式中,Nu为努赛尔数;Re为雷诺数,Re=vDG/η, 紊流状态Re≥10 000;D为水管直径;v为管内水速;k为水导热系数;hG为管内壁的对流换热系数;μ、η分别为水的动力黏度、运动黏度,η=μ/ρ;ρ为水的质量密度;Pr为普朗特数,Pr=ρηC/k=μC/k;C为水的比热容.

由式(1)、式(2),管内壁的对流换热系数hG有

(3)

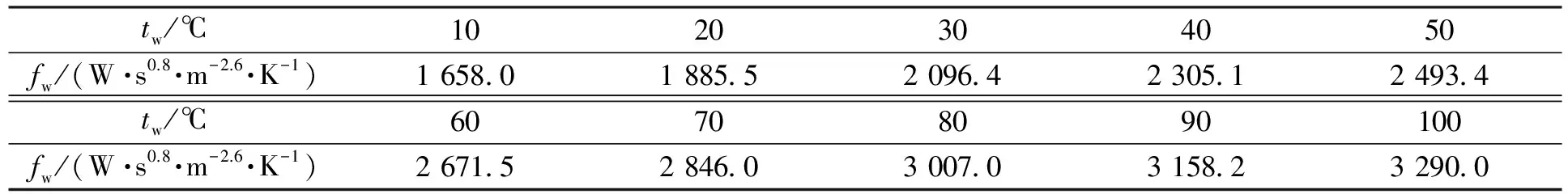

式中,fw为水的综合物性系数

(4)

其值随温度tw变化(表1,图1),温度(tw= 10~100 ℃)拟合式为

(5)

表1 水的综合物性系数fw

图1 系数fw随温度tw变化

2 直排水冷管冷却的传热模型

2.1 传热模型

高炉炉缸冷却壁中水管的蛇形、U型排布,其横截面呈等距圆孔形式,埋设在不定型耐火材料中的炉底水冷,其纵剖面也成等距圆孔形式.炉内热量经水冷管导出为单侧冷却方式,可建立图2所示的单根水冷管传热模型.

图2 单侧冷却传热模型

图2中,s为水管间距;b为炉缸冷却壁或炉底水管填料的厚度;a为内衬厚度;c为内衬与冷却器间的辅助材料厚度,通常为填料,下置水冷管的炉底还有钢质封板;D、δ为水管内径、壁厚;δQ为铸造冷却壁-水管间隙或水管填料接触热阻的等效间隙.传热边界条件:内衬热面温度tn; 冷却水温度tw; 水管内水对流换热系数hG, 由水速、管径按式(3)确定.相比水冷管的换热,炉缸炉壳、炉基的散热很小,可略去.

因单侧冷却且管内换热系数大,水管周围的传热呈显著的二维特征,需用数值传热计算,本文采用有限单元法.

2.2 模型离散与参数处理

(1)考虑到水管周围传热的复杂性,数值离散时水管内壁单元尺寸应作细化,一般沿管周长分30~50单元.

(2)小尺寸的间隙按其热阻等效到相邻材料上,相应地计算等效导热系数.

按一维圆筒传热理论,包含水管外壁间隙热阻的水管导热系数为

(6)

式中,kG、kGeqv分别为水管的导热系数、等效导热系数,kQ为间隙的导热系数.

对于炉底下置水管系统,炉底封板与水管填料接触热阻等效进封板,封板等效导热系数为

(7)

式中,kB、kBeqv分别为封板导热系数、等效导热系数,e为封板厚度,δBQ为水管填料-封板接触热阻的等效间隙厚度.

2.3 等效对流换热系数的计算

作模型的有限元传热分析后,可提取平均热流密度q和冷却器热面平均温度tb或内衬冷面平均温度te,根据一维平壁定常传热理论,冷却水温度不变时,按牛顿冷却式冷却器热面、内衬冷面的冷却强度——对流换热系数hb、he为

hb=q/(tb-tw),he=q/(te-tw)

(8)

两者满足热阻平衡式[4],即

1/hb=1/he+Rc

(9)

式中,Rc为冷却器热面、内衬冷面间的材料热阻.

对流换热系数hb、he的大小与内衬热阻和内衬热面温度无关.

本文使用ANSYS系统作模型的传热分析,并设计了APDL语言的参数化计算程序[6,7].给定模型尺寸、材料导热系数、热边界条件参数,程序可完成模型离散、边界条件施加、传热分析和冷却壁热面对流换热系数计算.

3 计算与分析

3.1 炉缸冷却壁

计算例尺寸和参数如下:钢质水管内径为D=33, 48, 64 mm,壁厚δ=6 mm,导热系数 50 W/(m·K);铸铁冷却壁厚对应水管内径的厚度为120, 140, 160 mm,导热系数 40 W/(m·K); 冷却壁本体-水管间隙δQ= 0.1 mm,导热系数0.023 W/(m·K);内衬碳砖与冷却壁顶砌,c= 0 mm. 水管间距s=180, 200, 220, 240 mm; 管内水速v=1.0~4.0 m/s;冷却水平均温度tw=30 ℃.内衬厚度a=800 mm,导热系数10 W/(m·K),热面温度tn=1 150 ℃.

图3为冷却壁热面等效对流传热hb随管径D、间距s、水速v变化情况.随v增大,hb呈非线性增大,水速由低到高hb增大变缓;水速相同时水管间距s减小,hb增大.

图3 炉缸hb随管径D、水速v变化情况(tw=30 ℃)

3.2 炉底水冷管

计算模型的尺寸和参数如下:钢质水管内径D为64, 80, 96 mm,壁厚δ=6 mm,导热系数50 W/(m·K);水管填料厚b=200 mm;水管与填料等效接触间隙δQ= 0.1 mm,导热系数0.023 W/(m·K);内衬碳砖、水管填料间找平填料(厚度100 mm)和钢质炉底封板(厚度25 mm);水管填料与炉底封板接触热阻的等效间隙δBQ=0.1 mm.水管间距s=300 mm;管内水速v=0.5~2.0 m/s;冷却水平均温度tw=30 ℃.内衬厚度a=800 mm,导热系数10 W/(m·K),热面温度500 ℃. 取找平层、水管的填料导热系数k=7, 10, 13 W/(m·K).

图4为炉底内衬底面等效换热传热he随管径D、填料导热系数k、水速v变化情况.可见随v增大,he呈非线性增大,水速由低到高he增大变缓;水速相同时k增大(热阻减小),he增大.

图4 炉底he随管径D、水速v变化情况(tw=30 ℃)

3.3 分析与讨论

在计算参数范围内时,尽管管内紊流水的换热系数hG(=2 000~1 2000 W/(m2·K))高,但经过多个热阻的衰减,炉缸冷却壁热面的对流换热系数降低到97~183 W/(m2·K),衰减大,炉底内衬底面的降低到24~42 W/(m2·K),衰减更大.

hb、he为作用在炉缸冷却器热面、内衬冷面上的等效对流换热系数,用于炉缸多维尤其是三维整体传热学建模与分析,可避免对小尺寸冷却器水管处理,进而实现缩小计算域和模型规模而不降低边界条件的精度.

4 服役高炉炉底内衬的冷却强度分析实例

4.1 实例的计算

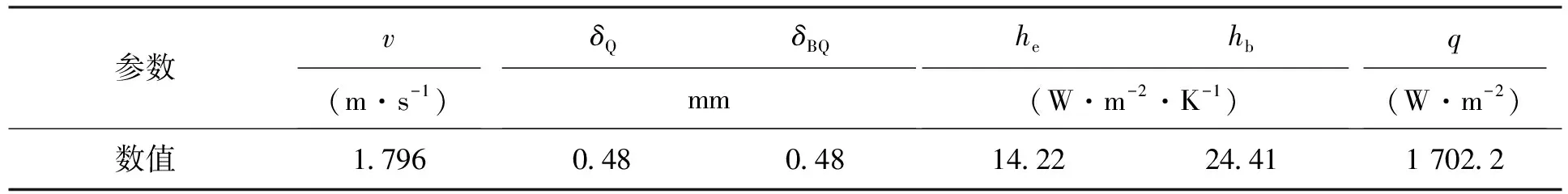

某炉容1 080 m3高炉,服役3年.炉底为炉封板下置水冷管冷却,水管内径6 mm,壁厚6 mm,间距300 mm.找平层厚96 mm;炉底封板25 mm;水管填料层170 mm,水冷管位于中点.单根水管水流量20.8 m3/h,冷却水温度27.5 ℃.高炉砌筑时实测内衬碳砖导热系数(见表2),找平层填料导热系数12 W/(m·K),水管填料上层、下层导热系数分别为10 W/(m·K)、 3 W/(m·K).

内衬找平层中点、第2层砖(砖厚400 mm)的中心有实测温度t1=140 ℃、t2=307 ℃.利用图2所示的模型,给定尺寸、参数,使用设计的有限元数值传热分析程序,按水管-填料间隙、封板-填料间隙相同即δQ=δBQ作反解计算,因内衬导热系数随温度变化,设定非线性求解模式.给定第2层碳砖热面实测温度t2(= 307 ℃),施加水管内壁面对流换热条件,以间隙δQ为待定值并调整,以找平层实测温度t1为核定值,以t1的计算值与实测值(140 ℃)的相对差≤0.5%为终止计算条件,作逼近计算.计算中忽略了炉缸侧壁冷却、炉底内衬工作形貌等两个影响较小的因素.计算结果见表3,炉底中心部位温度云图见图5.

表2 实验高炉炉缸内衬碳砖导热系数

表3 计算结果Table 3 Calculation results

图5 实验炉底中心部位温度场

由表3,当前水速为v=1.796 m/s,中心热流密度q=1 702.2 W/m2,炉底内衬底面实际对流换热系数he=14.22 W/(m2·K),水管填料热面对流换热系数hb= 24.41 W/(m2·K),水管-填料、封板-填料的等效间隙各为0.48 mm.按当前水速、水温,取水管-填料、封板-填料间无接触热阻(δQ=δBQ=0)计算,得理论值he=53.92 W/(m2·K),hb=99.55 W/(m2·K).炉底实际冷却强度为理论值的26.37%,存在附加热阻性的冷却缺陷.

4.2 实例的分析与讨论

当结构和水量、温度一定时,无接触热阻的冷却器热面的等效对流换热系数是理论值.考虑建筑施工质量和生产实际的影响,引入一定量的间隙热阻确定的对流换热系数为设计值.

根据服役高炉炉缸炉底的实测热工参数(内衬温度、冷却器热负荷等),由文中所建模型和计算方法可判断以对流换热系数表征的实际冷却强度.若实际冷却强度比理论值、设计值低过多,则可判定存在间隙热阻和冷却缺陷.本文作者对国内100多座炉容400~2 500 m3服役高炉炉底内衬温度、冷却情况和散热量作了实际调查和计算,炉底封板下置水冷管的炉底内衬底面的实际换热系数高不过30~35 W/(m2·K),低的不足5 W/(m2·K),10~15 W/(m2·K)的占比约70%,表明存在正常热阻之外的接触、间隙等附加热阻,基本现象为炉底内衬温度高而水冷管热流量小.因填料厚度减小尤其是消除了封板、填料间的接触热阻,封板上置水冷管的炉底内衬底面对流换热系数大多在35~55 W/(m2·K),高的达到65 W/(m2·K),封板上置水冷管在发挥冷却能力上好于下置的.

服役炉缸炉底常出现炉缸炉底窜入热煤气的情况.当冷却器、内衬间窜入热煤气时,内衬温度升高、冷却器热负荷增大;当炉缸炉壳、冷却壁间窜煤气,冷却壁热负荷增大、炉壳温度升高[5].文中的模型和计算方法用于服役高炉时似应注意窜煤气的影响.

5 结 论

(1)提出并建立了计算冷却壁热面、炉底内衬底面的以等效对流换热系数表征冷却强度的炉缸炉底冷却传热的二维有限元模型.计算表明,该模型及方法能计算冷却强度的理论值、设计值,能反解评估服役炉缸的实际冷却强度、识别冷却缺陷.

(2)把冷却器热面等效冷却条件参数用于炉缸多维整体传热建模及分析可避免冷却器水管、接触热阻等小尺寸建模、增加建模复杂性,进而缩小计算区域和模型规模而又保证边界条件精度.

(3)定义了一个水物性综合系数fw并给出其温度拟合式,进而给出了一个简明的管内紊流对流换热系数计算表达式.

[1]周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社, 2003. (Zhou Chuandian. Blast furnace ironmaking production technical manuals[M]. Beijing: Metallurgical Industry Press, 2003.)

[2]沈熙身, 李保卫, 吴懋林. 冶金传输原理基础[M]. 北京:冶金工业出版社, 2003. (Shen Xishen, Li Baowei, Wu maolin. Principles of transfer in metallurgy[M]. Beijing: Metallurgical Industry press, 2003.)

[3]Elsaadawy E, Lu W-K. 3D mathematical modeling of flows in the deadman/hearth region of a blast furnace[C]// Iron and Steel Technology Conference Proceedings. 2006: 471-480.

[4]陈良玉, 李玉. 冷却壁对流换热边界的等效置换与导热模型化简[J]. 钢铁研究, 2007, 36(6): 26-29. (Chen Liangyu, Li Yu. Convective heat transfer boundary equivalent replacement and model simplification of cooling stave of blase furnace hearth[J]. Research on Iron and Steel, 2007, 36(6): 26-29.)[5]Chen Liangyu, Li Yu, Lu Chao-yang. Judgment method for the gas gap of BF hearth lining[C]// Proceeging of 5th Inter. Congress on the Science and Technology of Ironmaking (ICSTI’09): 864-868, 2009, Shanghai, China.

[6]张朝晖. ANSYS 8. 0热分析教程与实例解析[M] . 北京: 中国铁道出版社, 2005. (Zhang Chaohui. ANSYS 8. 0 thermal analysis course and case analyze[M]. Beijing: China Railway Publishing House. 2005.)

[7]ANSYS User’s manual[M]. Swanson Analysis Systems, Inc, 2003.

[8] Holman J P. Heat transfer[M]. McGraw-Hill Companies Inc, 2005.

Calculation method of equivalent cooling conditions for blast furnace hearth and bottom

Chen Liangyu, Wang Zhiqiang, Li Yang

(School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China)

According to theory of the two dimensional heat transfer, a model was established for blast furnace hearth and bottom. This model can calculate the turbulent water cooler’s cooling condition parameters which was expressed by equivalent coefficient of convective heat transfer,and it can reflect the working cooling intensity of service hearth.The calculating domain and scale of the multi-dimensional heat transfer can be decreased by using the equivalent cooling condition parameters,and the precision of the boundary can also be ensured. Based on the Nusselt number of turbulent flow water in pipe, a composite coefficient of physical properties was defined. Thus it gived a more concise coefficient of convective heat transfer calculation formula.

blast furnace hearth; heat transfer; equivalent coefficient of convective heat transfer

10.14186/j.cnki.1671-6620.2016.03.003

TF 572

A

1671-6620(2016)03-0171-05