多菌种发酵松仁蛋白粕酱油酿造工艺优化

2016-04-21王立江

王立江,柴 娅

(吉林农业科技学院食品工程学院,吉林132101)

多菌种发酵松仁蛋白粕酱油酿造工艺优化

王立江,柴娅

(吉林农业科技学院食品工程学院,吉林132101)

摘要:以松仁蛋白粕为原料,采用米曲霉、黑曲霉和酵母菌及乳酸菌等多菌种进行混合发酵,然后采用低温增香调味发酵提高酱油的品质,酿造出营养安全的新型酱油产品。通过单因素试验和正交试验对发酵工艺进行工艺优化,得到最佳工艺条件为:食盐浓度16%,米曲霉与黑曲霉的比例6:4,发酵时间40d,发酵温度40℃。此情况下,氨基酸含量达0.84g/100mL,成品酱油呈红褐色或棕红色,带有松仁特有风味,是具有保健功能的营养型酱油。

关键词:松仁蛋白粕;多菌种发酵;酱油;优化工艺

1 前言

混合发酵是以成分复杂的谷物为原料,有多种微生物分泌的酶系参与,水解与发酵混合进行,将原料成分转化成多种风味和营养物质的过程[1]。它适用于产品成分不单一,风味要求高的传统发酵食品,如酿造酱油、食醋、白酒、豆酱、腐乳等的生产[2]。

在长期的生产实践中,人们发现很多重要的生化反应过程仅靠单株微生物是不能完成的,必须依靠两种或两种以上微生物混合发酵[3]。多菌种发酵的特点不仅可以获取某些纯种无法得到的产物,混菌之间还可以互利共栖协同作用,例如多菌共生酶系互补[4]。提高了产品的生物有效性,并因这些分解物的相互作用、多级转化,以及微生物的自溶作用和非酶化反应,生成种类繁多的营养物质和风味物质,构成品质优良的酱油[5]。

松子又名罗松子、松子仁等,不仅是食疗佳品,更是美味的食物,因而备受历代医家、营养学者所推崇,且有“长寿果”之称,这与其独特保健功效和营养价值是密不可分的[6]。酱油以咸味为主,亦有香味、鲜味等。它不仅能增添或改变菜肴的色泽,还能增加和改善菜肴的口味。酱油一般有生抽和老抽两种:生抽较咸,用于提鲜;老抽较淡,用于提色[7]。烹调食品时加入酱油,发挥其增味调色的作用,从而增强食欲。并且酱油的主要原料是以大豆为主,大豆及其制品因富含蛋白质及矿物元素等物质而有防癌的效果[8]。酱油含有多种矿物质和维生素,可降低人体胆固醇,降低循环系统疾病的发病率,并能减少游离基对人体的损

害[9]。

高盐稀态发酵酱油传承了我国传统发酵工艺,一般发酵期在4~6个月,产品品质高,香气成分多,营养物质丰富,但该工艺产品产量仅占我国酱油总产量的10%[10]。高盐稀态发酵有着诸多低盐固态发酵工艺所无法比拟的优势,如酯香突出,口感更鲜美等[11]。

2 材料与方法

2.1材料与设备

2.1.1试验材料酿造原料:优质松仁(新鲜干燥无虫蛀,市售);试验菌种:米曲霉(杭州食品酸造有限公司);黑曲霉(新昌天姥酿造有限公司);乳酸菌及酵母培养液(吉林市江城酿造厂提供)。

2.1.2试验仪器设备破壳机(深圳博谷网络科技有限公司);蒸锅(天津市泰斯特仪器有限公司); HH-600(0)型电子恒温水浴锅(江苏太仓市实验设备厂);LXJ-II离心沉淀机(宁波新芝生物科技股份有限公司);YQ-3型电动匀浆机(上海精宏实验设备有限公司);XS-18型光学显微镜(宁波新芝生物科技股份有限公司); LRH-250A型生化培养箱(上海第二分析仪器厂);DHG-9070A电热恒温鼓风干燥箱(上海精科实业有限公司);分析天平(上海医用激光仪器厂);DZ-1自动电位滴定仪(上海大中分析仪器厂);E-201-C型复合电极(上海精密科学仪器有限公司);磁力搅拌器(常州市常新仪表厂产品);滴定台(常州市常新仪表厂产品);种曲室;发酵池。

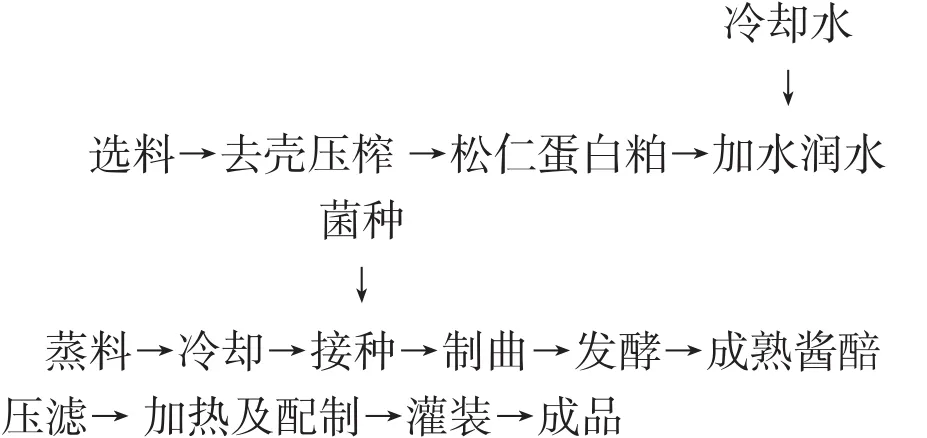

2.2工艺流程

2.3工艺要点

2.3.1原料处理用去壳机将新鲜干燥的松子去壳,用压榨机提取油脂后,润水40min,使物料的含水量达到50%左右。将粉碎的松仁送入锅内,投料量为锅容积的1/2~3/5,在100kPa的压力下蒸煮8~15min。

2.3.2种曲制备斜面试管菌种培养:斜面培养米曲霉、黑曲霉采用专用培养基,配方是:5°Bé豆汁1000mL,可溶性淀粉20g,琼脂5g,磷酸二氢钾1g,硫酸镁0.5g,硫酸铵0.5g,pH6.0,杀菌30min(温度控制在121℃)。斜面培养基接种后,30℃恒温培养3d,米曲霉即长满茂盛的黄绿色孢子,黑曲霉长满茂盛的黑褐色孢子。三角瓶扩大培养:配方是:麸皮80g、面粉20g、水80~90mL,将原料混匀后,分装于已干热灭菌的250mL三角瓶内,料厚度约1cm左右,湿热灭菌30min(温度控制在121℃),灭菌后趁热把曲料摇散,待曲料冷至室温,接入孢子后,充分摇匀,于30℃培养,经48h后,菌丝充分生长,形成结饼状。将米曲霉固体曲中加入一定量的黑曲霉,混合制曲。

2.3.3制曲使蒸熟的曲料冷却至40℃左右,接种量为干料量的0.3%,采用厚层机械通风的方法,使温度控制在32℃,培养25~30h,即可得到成曲。

2.3.4制醅制醅时,向成曲中拌入一定量的50~ 60℃的食盐水,浓度在8%左右,将醅的含水量控制在48%~51%左右,醅的温度控制在42℃入池保温发酵。

2.3.5混合发酵控制发酵温度1~5d为40~42℃左右,6~10d保持发酵温度为40~45℃,10d后把食盐的浓度从8%提高到15%,温度降低到30~35℃,同时加入鲁氏酵母培养液、乳酸菌培养液,再进行18d的后熟发酵[12]。

2.3.6成熟酱醅成熟酱醅中已含有酱油主成分中的全部组成成分,使用浸提的方法将酱油中的可溶性成分浸出,将酱渣滤去,即为生酱油。

2.3.7浸泡滤油酱醅成熟以后,将一定数量的二油预热至80℃左右,在酱醅表面放一个木板,再将其缓缓注入酱醅。上面用塑料布加盖保温,浸泡20h把头油滤出。头油放完后,将三油预热至80℃左右,注入头渣浸泡8~12h,将二油滤出,最后加入清水浸泡二渣2h,滤出三油。

2.3.8消毒配制将滤出的头油和二油加热80℃回流灭菌,然后加一定量的食盐调整到规定的浓度,澄清、冷却,检验质量,配制调整后即为松仁酱油。

2.3.9包装、灭菌酱油需依据国家规定的质量标准进行配制后包装,经巴氏杀菌即为成品。

2.4松仁酱油指标的测定

2.4.1氨基酸含量测定方法利用电位滴定法测定松仁酱油中氨基酸态氮的含量。

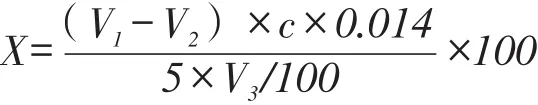

2.4.2松仁酱油中氨基酸态氮的计算将松仁酱油中的氨基酸含量作为参考数值,利用以下公式

计算松仁酱油中氨基酸态氮的含量:

X—试样中氨基酸态氮的含量(g/100mL);

V1—测定用试样稀释液加入甲醛后消耗氢氧化钠标准滴定溶液的体积(mL);

V2—试剂空白试验加入甲醛后消耗氢氧化钠标准滴定溶液的体积(mL);

V3—试样稀释液取用量(mL);

c—氢氧化钠标准滴定溶液的浓度(mol/L)。

2.5单因素试验

在发酵方式确定的情况下,选择食盐浓度、米曲霉与黑曲霉比例、发酵时间、发酵温度进行单因素试验,通过氨基酸含量指标考察单因素变化对松仁酱油的影响。

2.6正交试验

在单因素试验的基础上,以食盐浓度、米曲霉与黑曲霉的比例、发酵时间、发酵温度进行4因素3水平的正交试验,通过氨基酸含量确定最佳的发酵工艺条件。

3 试验结果与分析

3.1单因素实验结果

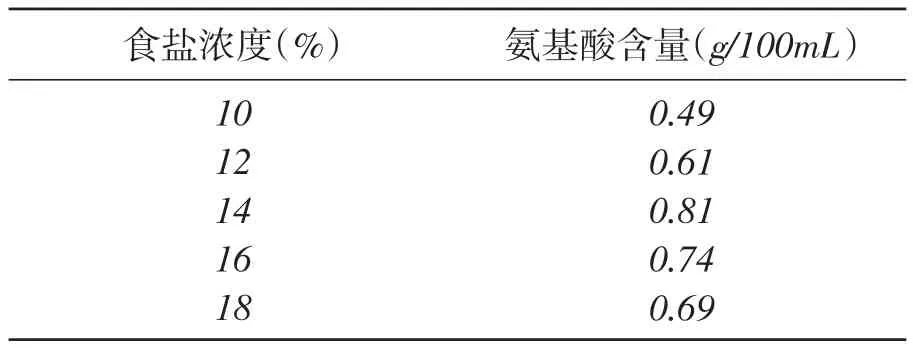

3.1.1食盐浓度对松仁酱油品质的影响结果向成曲中拌入一定量的食盐水,可抑制不耐盐的杂菌繁殖,防止腐败,但如果拌入的盐水浓度高,酱醅中食盐浓度大,不仅会抑制酶的活性,也会抑制耐盐性乳酸菌和酵母菌的发酵作用,使酱油香味变差,如果浓度过低,则易滋生杂菌,影响酱油的质量。因此选择10%、12%、14%、16%、18%发酵40d,测定氨基酸含量,确定最适食盐浓度,见表1、图1。

表1 食盐浓度对酱油氨基酸含量指标的影响

图1 食盐浓度对酱油氨基酸含量指标的影响

从图1、表1中可以看出,随着食盐浓度的升高,在10%~14%之间时,酱油的氨基酸含量有明显的提高,但从14%~18%逐渐下降,食盐浓度过高,蛋白酶活力受到抑制,酶解作用进行缓慢,氨基酸转化率降低,酱油的品质也明显下降。因此,食盐浓度要适当,确定为14%。而食盐浓度对发酵的影响是:食盐浓度高,发酵周期长,短时间发酵,缺少风味,长时间发酵,风味好。

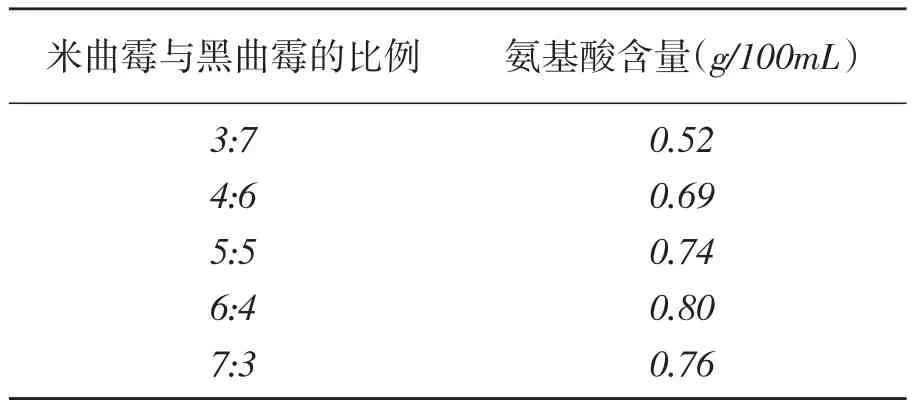

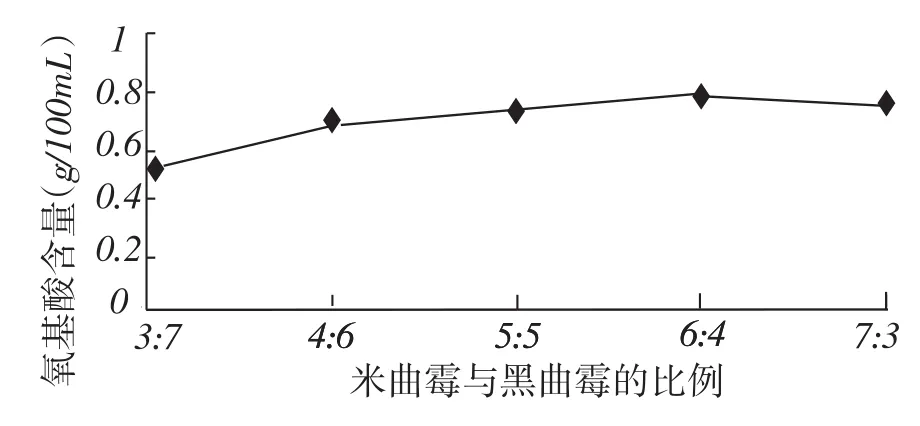

3.1.2米曲霉与黑曲霉的比例对松仁酱油风味的影响结果酱醅中微生物对酱醅发酵的结果影响很大,因为酱醅的发酵主要有曲霉、酵母菌和乳酸菌,经过它们的一系列生化作用,共同完成酱油的发酵过程。菌种优劣是取决酱油的色、香、味以及原料利用率的重要因素。而米曲霉与黑曲霉在制曲过程中,水解氨基酸及滤出效果更好。因此选择米曲霉与黑曲霉的比例为3:7、4:6、5:5、6:4、7:3,并测定氨基酸含量,确定最佳比例见表2、图2。

表2 米曲霉与黑曲霉的比例对酱油氨基酸含量指标的影响

图2 米曲霉与黑曲霉的比例对酱油氨基酸含量指标的影响

由图2、表2可知,随着米曲霉含量的增加,氨基酸含量也随之增加。并且由图2可看出在米曲霉与黑曲霉的比例为6:4时,氨基酸转化率最高,因此最佳比例为6:4。

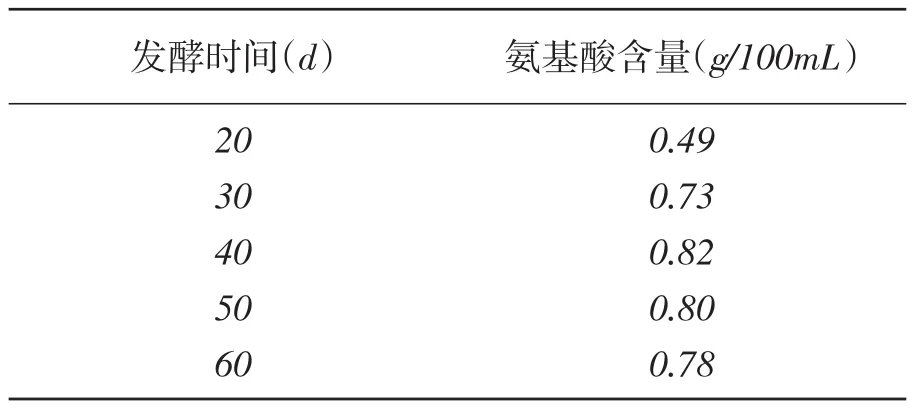

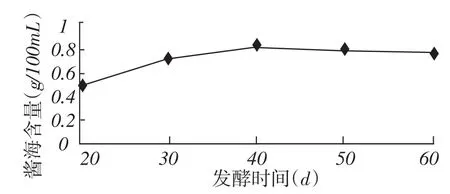

3.1.3发酵时间对松仁酱油风味的影响结果发酵时间对松仁酱油的发酵工艺也起着至关重要的作用,为了使微生物的发酵作用和后熟作用比较充分,应尽可能地适当延长发酵时间,以提高酱油风味和原料利用率,且如果在发酵后期,添加一定量的乳酸菌和酵母菌培养液再进行发酵,可缩短其发酵周期,节约成本,仍能酿得风味尚好的酱油,其影响结果见表3、图3。

表3 发酵时间对酱油氨基酸含量指标的影响

图3 发酵时间对酱油氨基酸含量指标的影响

从图3、表3中可看出,发酵时间越长,氨基酸转化率越高,但40~60d有下降趋势,因此确定最佳发酵时间为40d。发酵时间的影响是:时间长,风味增加,鲜味减少,氨基酸含量有损失。

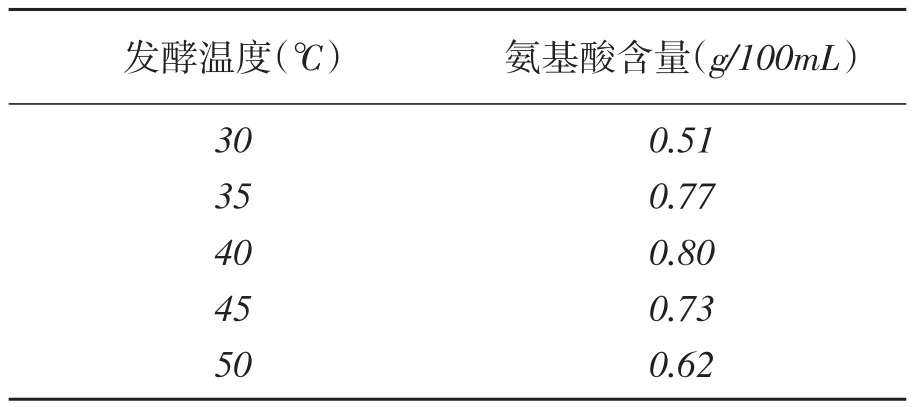

3.1.4发酵温度对松仁酱油品质的影响结果发酵温度对酶解作用、微生物的发酵作用以及后熟作用都有很大的影响。发酵温度过高,高于酶的最适温度,会抑制蛋白酶系的活性,且有益微生物不能生长,甚至死亡。温度过低,则酶解作用缓慢,发酵时间就会延长,不利于酱油的生产。其影响结果见表4、图4。

表4 发酵温度对酱油氨基酸含量指标的影响

图4 发酵温度对酱油氨基酸含量指标的影响

由图4、表4可知,酱油的质量随发酵温度的升高先上升后缓降,在发酵温度为40℃时最佳,在折线图中可看出,在40℃时,氨基酸转化率最高。因此确定最佳发酵温度为40℃。温度对发酵的影响是:温度高,颜色深,鲜味下降;低温风味好,损失氨基酸少。

3.2正交试验

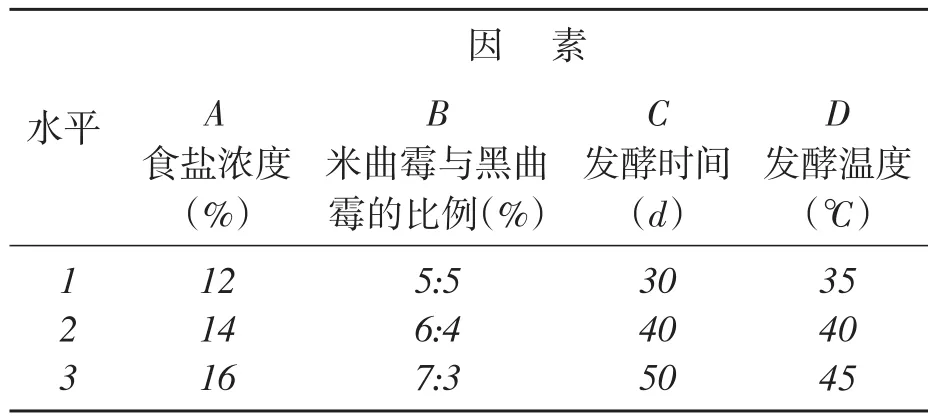

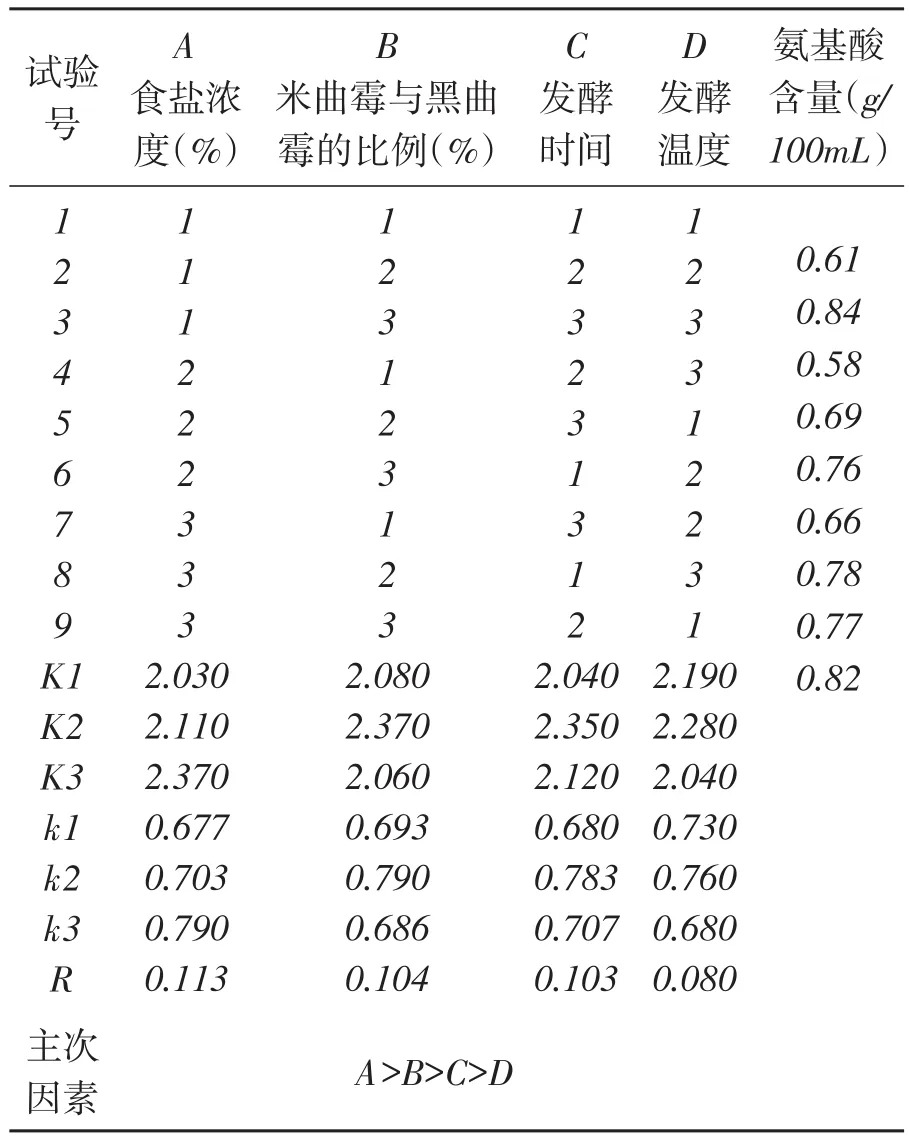

利用单因素试验得到的结果,设计L9(34)正交试验,每个因素取3个水平进行4因素3水平的正交试验,选择食盐浓度、米曲霉与黑曲霉的比例、发酵时间、发酵温度作为试验因子,确定松仁酱油的最佳工艺参数。正交试验因素水平如表5,结果分析见表6、表7。

表5 正交试验因素水平表

表6 正交试验结果与分析

表7 氨基酸转化率的方差分析

由表6分析可知,影响松仁酱油品质的主次因素为:A>B>C>D,即食盐浓度是影响松仁酱油品质的重要因素,其次是发酵时间、米曲霉与黑曲霉的比例和发酵温度。根据正交试验结果表得出松仁酱油的最佳工艺为A3B2C2D2和A1B2C2D2,考虑到节约成本,在不影响酱油风味的情况下,可缩短周期,即确定最佳工艺为食盐浓度16%,米曲霉与黑曲霉的比例6:4,发酵时间40d,发酵温度40℃,该条件下发酵所得的酱油品质好。

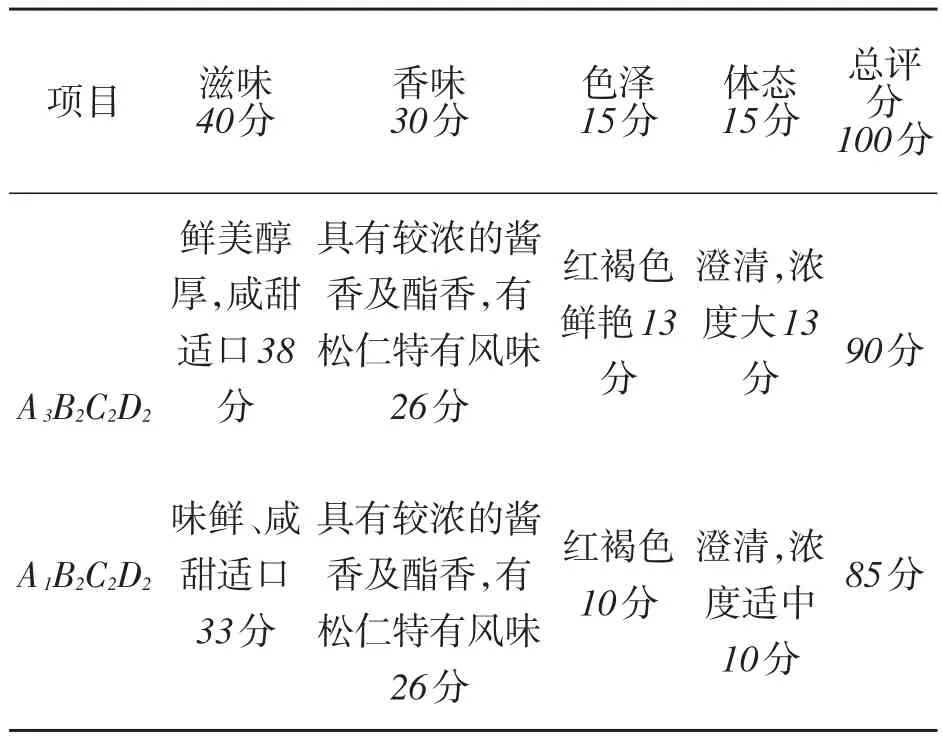

3.3验证试验结果见表8。

表8 验证试验结果

从表8验证试验结果可知,A3B2C2D2组合的感官评分优于A1B2C2D2组合,所以在食盐浓度16%,米曲霉与黑曲霉的比例6:4,发酵时间40d,发酵温度40℃,混合所得的松仁酱油感官性状较好。

4 产品质量指标

4.1感官指标

成品酱油色泽红褐色或浅红褐色,有光泽,具有较浓的酱香及酯香,无不良气味,滋味鲜美醇厚,有松仁特有风味,咸甜适口,无异味,体态澄清。

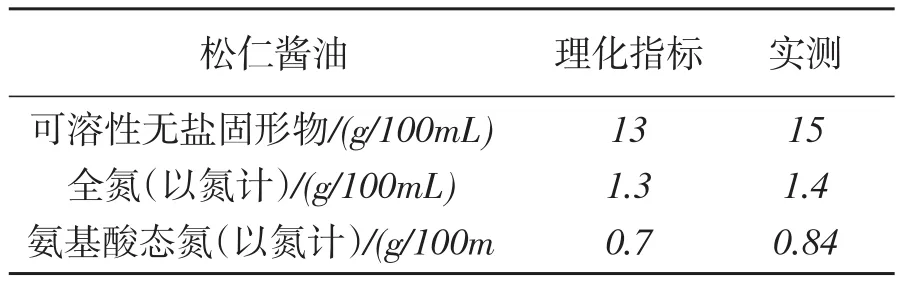

4.2理化指标见表9。

表9 松仁酱油理化指标

4.3微生物指标

细菌总数≤50cfu/mL;

大肠杆菌≤3MPN/100mL;

致病菌不得检出。

参考文献:

[1]赵德安.试论多菌种发酵酱油[J].江苏调味副食品,2007,52(07):35-37.

[2]邹镜铭.多菌种混合制曲提高酱油质量[J].中国调味品,2005 (4): 33-34.

[3]林祖申.多菌种发酵是提高酱油、食醋质量的重要途径[J].中国酿造,2005(6): 1-5.

[4]赵德安.混合发酵与纯种发酵[J].中国调味品,2005(3):3-8.

[5]Chandran S,Alagarsamy S,George S,et al.Comparative evaluation of neutral protease production by Aspergillus oryzae in submerged and solid-state fermentation[J].Process Biochem,2005(40): 2 689-2 694.

[6]韩宁林.值得重视的松籽资源[J].林业科技开发,1996(4): 12-13.

[7]李金红.日本酱油的特征及其酿造工艺[J].江苏调味副食品,2005,22(5):33-36.

[8]鲁肇元,魏克强.“酿造酱油”高盐稀态发酵工艺综述[J].中国调味品,2006(1):28-31.

[9]张海珍,蒋予箭,陈敏.多菌种制曲与发酵在酿造酱油中的应用现状[J].中国酿造2008(17):1-3.

[10]刘瑞钦.酱油的感官鉴评[J].中国调味品,2004(3):49-40.

[11]林祖申.酱油生产技术问答[M].北京:中国轻工业出版社,2000: 84-86.

[12]宋安东.调味品发酵工艺学[M].化学工业出版社,2009(5): 144-145.

责任编辑:吴艳玲

Multi-strain Fermented Soy Protein Meal Pine Nuts Brewing Process Optimization

WANG Lijiang,CHAI ya

( Jilin Agricultural Science and Technolgy University Shool of Food Engineering,Jilin 132101 )

Abstract:In this paper,taking pine nut protein meal as raw materials,using Aspergillus niger,Aspergillus niger,yeast and lactic acid bacteria and other bacteria were mixed fermentation,then using low temperature fermentation flavor seasoning to improve the quality of soy sauce,brewed the new nutrition and security soy products.By single factor and orthogonal experiments to optimize the fermentation process,obtain the optimum conditions: salt concentration of 16% ,the proportion of Aspergillus niger ang Aspergillus niger 6:4,fermentation time 40d,fermentation temperature 40℃.In this case,the amino acid content of 0.84g/100mL.Under this condition,the finished sauce appear reddish brown or brownish red colour,and with pine nuts unique flavor,which is the nutritional type sauce with health care function.

Key words:pine nut protein meal; multi-strain fermentation; soy sauce; optimization of process

作者简介:王立江(1972-),男,吉林省榆树市人,教授,研究方向:食品科学。

基金项目:吉林农业科技学院重点学科培育项目(2013-036)

收稿日期:2015-10-10

中图分类号:TS264

文献标识码:A