Hyperworks在床身动静态分析及优化中的应用

2016-04-14邱博文李郝林

邱博文,李郝林

(上海理工大学 机械工程学院,上海 200093)

Hyperworks在床身动静态分析及优化中的应用

邱博文,李郝林

(上海理工大学 机械工程学院,上海200093)

摘要床身刚度是影响高速机床加工精度的一个重要因素。针对床身刚度是否满足加工精度要求的问题,以双直线电机高速进给的铣床床身为研究对象,采用有限元方法建立床身的动力学模型,并利用有限元软件Hyperworks对床身进行动静态分析,找出该床身的动静态性能薄弱部位,利用Hyperworks的Optistruct拓扑模块对床身进行结构优化。优化后的结果表明,3个方向静刚度平均提高了1 000 N·μm-1,固有频率提高了约30 Hz,x和z向频率响应的振幅约减小50%,为同类型结构设计提供一定的参考。

关键词床身;有限元方法;动静态分析;拓扑优化

Applications of Hyperworks in Dynamic and Static Analysis of Machine Tool Bed

QIU Bowen,LI Haolin

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

AbstractMachine tool bed stiffness is an important factor in the machining accuracy of high speed machine tools.The finite element method is adopted to establish the dynamics model of lathe bed basing on double linear motor of high speed feed milling machine lathe bed,then the Hyperworks is used for dynamic and static analysis of bed to find out the dynamic and static performance of the machine bed weak positions,and finally the Hyperworks Optistruct module is employed for topology optimization of the bed structure.The optimized results show an average increase of 1 000 N·μm-1in static stiffness in three directions and ~ 30 Hz in inherent frequency,and a decrease in frequency response by ~ 50% in thexandzdirections.

Keywordsmachine tool bed;finite element method;dynamic and static analysis;topology optimization

高速机床是实现高速,高质量加工的基础和关键,为了使高速精密机床具有理想的加工精度,必须有足够的动静态特性和良好的可靠性与稳定性[1]。在机床的各个组成部分中,床身是重要的支承件,机床的很多重要部件均是以床身为安装载体,因此机床床身的强度、刚度及其动态特性,在机床设计中具有重要作用。传统的床身设计大均是采用静态力学的简化计算和经验设计为基础的常规方法,尽管该设计方法经过实践证明有一定的可靠性,但存在设计周期长、设计过于保守等弊端导致床身结构不尽合理,随着计算机技术的发展,有限元法开始用于工程领域,逐步实现了计算机和有限元理论的结合,大幅提高了工程领域结构设计的效率和质量。采用有限元软件建立机床结构的静动态模型以及成为机床理论建模的普遍方法[2]。文中以双直线电机高速进给的铣床床身为研究对象,以有限元技术为基础,应用有限元软件HyperWorks建立床身的力学模型,并对其进行静、动态特性分析,获得床身的静刚度和频率响应曲线,固有频率及振型,找出床身结构性能的薄弱部位。在此基础上对床身进行以提高刚度和固有频率为目标的优化研究,优化后的床身,静刚度平均提高了1 000 N·μm-1,一阶固有频率提高了30 Hz,频响位移振幅约减小了50%,动静态特性获得较大改善。

1床身结构评价指标

根据床身的基本性能指标和结构优化指标,定义床身设计的指标如下[3]:(1)静刚度指标;(2)动刚度指标。

2床身结构动静态分析

2.1基础床身及有限元建模

建立准确而又可靠的床身有限元模型是一项重要工作。本文利用Catia建立床身的三维实体模型,然后导入Hypermesh中进行模态分析及频率响应分析,并利用Hyperwiew对结果进行后处理[4]。考虑到床身的结构较为复杂,为适应有限元计算,建模时对各个部件进行了合理简化,去除诸多不影响床身动态特性的倒角、圆弧、小凸台等,简化后的模型如图1所示。床身是通过6个地脚螺栓固定在基座上的以及12个垫片支撑床身。在有限元计算时将床身地角处的6个螺栓孔内表面节点的自由度全部约束,而在床身12个垫片处约束其Y方向自由度,近似模拟实际工况。

图1 床身模型

将简化后的床身三维实体模型导入Hypermesh中,该床身的材料为Q235,其材料参数如表1所示。

表1 材料参数

2.2床身的静刚度分析

床身的刚度规律是机床的固有特性,床身刚度的波动情况反映了机床的刚度性能[5]。床身静刚度直接影响机床的加工精度,是分析床身力学性能的一个重要指标。根据床身的加工特点,仅考虑对加工精度影响较大的导轨变形情况[6]。床身受到的比较集中的静力是在放置立柱的部位,该处的变形对加工精度影响较大,由于该床身是对称结构,以其中床身一侧导轨所在位置沿X方向等间距布置16个测点。为得到床身多工况拓扑优化的权重系数,对床身进行多位置工况静态分析,运用Hypermesh对床身在加工空间内16个位置工况进行有限元静力分析,获得床身在16个位置工况下的刚度。拟合X,Y,Z向的刚度曲线如图2所示。

图2 床身导轨处静刚度曲线图

该机床是双直线电机的高速铣床,因此对床身的刚度要求较高。如图2所示,整体刚度偏低,Y方向的刚度呈现出波动情况,这是由于支撑导轨面的板筋分布导致。合理地布置支承件的隔板的筋条,可提高构件的刚度,隔板、助条可横向、纵向或对角布置,有利于提高构件的抗弯、抗扭惯性矩。因此有必要改进床身板筋结构布局以提高床身的刚度。

2.3床身动态特性分析

2.3.1床身模态分析

模态分析是研究结构动态特性一种近代方法,床身的动态特性决定结构对于各种动力载荷的响应情况,所以在准备进行其他动力分析前首先进行模态分析,在此基础上进一步分析床身在各种动态激励下的响应。而在结构的动态分析中,各阶模态所具有的权重大小和该模态频率的倒数成反比,即频率越低,权重越大,也就是说低阶模态特性基本决定了产品的动态性能[7]。因此,这里分析床身前4阶模态振型的情况,如表2及图3所示。

表2 模态分析结果

图3 床身前4阶振型图

综合床身前4阶模态振型结果看,最大振动位移发生在床身的导轨面,特别是前2阶振型,而导轨面是床身关键部位,床身导轨面的精度及变形量对机床加工的精度及稳定有重大影响,提高床身的动态特性从床身导轨面附近部位着手,支撑导轨面的板筋对床身的导轨面的精度及动态特性有较大影响,因此有必要优化床身板筋的布局及结构以改进床身的动态特性。

2.3.2床身谐响应分析

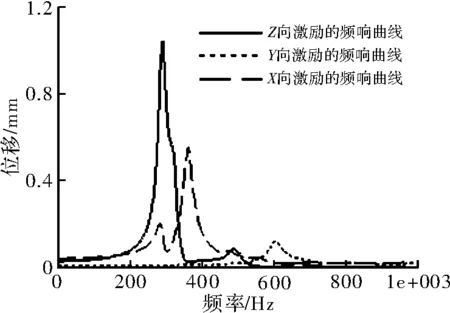

图4 加工中心处频响曲线图

从图4中可看出,床身Z方向频响位移最大,X向位移次之,Y方向振幅很小,X,Z是床身动刚度的薄弱部位,X,Z方向床身的动刚度是后期结构优化的重点方向。

3床身的拓扑结构优化

在结构的初期概念设计阶段,在给定的设计目标和约束下获得结构的最优拓扑形式对设计者具有重要的指导意义[10]。拓扑优化的数学模型[11]:

目标函数

约束条件

优化变量X(x1,x2,x3,…,xN),式中,NORM=Cmaxλmin,其中Cmax为所有工况的最大应变能;λmin为指标中的最小特征值;wi为个工况静态应变能;wj为各阶模态特征值倒数的加权系数,取值范围在0~1之间;u(X)为载荷作用下的节点位移量;K为计算模型的刚度矩阵;M(X)为结构总重量;Vi(X)为优化后设计域的有效体积;V0为优化前初始设计域体积。

建立床身的数学优化模型,采用Hyperworks中的Optistruct模块进行拓扑优化[10],其优化流程如图5所示。

图5 Optistruct内部优化流程图

以床身优化区域单元密度为优化变量,床身多工况加权应变能最小和一阶固有频率最小为目标函数,约束条件选取床身的体积分数,选定要优化的拓扑区域,设定工况载荷及边界条件,最终拓扑概念结果如图6所示。

图6 拓扑优化结果

从图6中看出,深色为可去除部分,浅色为保留部分呈现出十字交叉分布,根据拓扑优化的结果,考虑一定的工艺性并参考以往设计经验,以及根据文献[7],横斜组合筋板有良好的抗弯刚度和抗扭刚度。因此将板筋布局修改成如图7所示。

图7 床身结构方案

4优化后的床身动静态性能对比

根据床身动静态性能的评价指标,对优化前后床身各个指标进行了对比:优化后的床身一阶固有频率为310Hz,相比原结构提高了约30Hz。对优化前后的加工中心处的X,Y,Z方向频率响应比较,如图8~图10所示。

图8 Z向频响位移图

图9 X向频响位移

图10 Y向频响位移

如从图8~图10所示,优化后的床身在X、Z方向上的位移减小量均超过50%,且X向首次发生共振的位置约在480Hz,避免了与前4阶模态频率发生共振。Y向的频响相比原结构振幅有所增大,但最大振幅发生在450Hz,不在前4阶频率范围之内,故影响较小。综合分析,优化后的床身结构较大地改善了床身的动态性能。

对优化前后静刚度进行对比,如图11所示。

图11 优化前后床身静刚度对比图

如图11所示,导轨处X、Y、Z方向的静刚度都有提高,其中X向静刚度提高最明显,平均提高了约1 000N·μm-1。床身的静态性能得到明显改善。

5结束语

(1)通过有限元软件Hyperworks建立床身的动力学模型,并根据床身的结构性能提出了床身的评价指标;(2)对床身进行了静力分析,获得床身导轨处的刚度曲线,并提出了以床身导轨处的刚度作为评价床身的静态刚度;(3)对床身进行模态分析,获得床身前4阶模态频率及振型,并找出其薄弱环节。又在此基础上对其进行X、Y、Z这3个方向的谐响应分析,得出Z方向是床身动态特性优化的重点方向;(4)根据静动态分析的结果,进行拓扑结果优化,获得新的板筋结构布局,对比原结构,优化后的结构在静刚度平均提高了约1 000N·μm-1。一阶固有频率提高了30Hz,频率响应的振幅约减小50%。动态性能得到较大改善,为同类型的床身结构设计提供了参考。

参考文献

[1]梁双翼.高速加工中心关键功能部件静动态特性分析[D].武汉:华中科技大学,2006.

[2]焦猛.大型数控落地镗床床身有限元分析及轻量化设计[D].苏州:苏州大学,2012.

[3]孙守林,董惠敏,刘建栋,等.斜床身卧式车床床身结构轻量化设计研究[J].组合机床与自动化加工技术,2015(4):10-14.

[4]王钰栋,金磊,洪清泉.HyperMesh&HyperView应用技巧与高级实例[M].北京:机械工业出版社,2012.

[5]叶志明.基于机床整机刚度特性的床身结构优化设计[D].大连:大连理工大学,2013.

[6]段朋云,丁晓红.机床T型床身结构的筋板布置型式研究[J].机械设计,2013,30(5):71-74.

[7]孙晓辉,丁晓红,王师镭,等.高刚度轻质量的机床床身优化设计方法研究[J].机械科学与技术,2013,32(10):1461-1465.

[8]LinLihong,ChenXiaoan.Dynamicanalysisofthespindlecomponentofnumericalcontrolledmachinetoolbasedonfiniteelementmethod[J].JournalofMechanicalStrength,2009,31(4):629-633.

[9]LiuKuo,LiuChunshi,LinJianfeng,etal.HarmonicresponseanalysisforbedandcolumnofVMC0540dmachinetool[J].MachineryDesign&Manufacture,2011(12):162-164.

[10]欧贺国,方献军,洪清泉.RADIOSS理论基础与工程应用[M].北京:机械工业出版社,2013.

[11]洪清泉,赵康,张攀.Optistruct&Hyperstudy理论基础与工程应用[M].北京:机械工业出版社,2013.

中图分类号TP311;TG502

文献标识码A

文章编号1007-7820(2016)03-025-05

doi:10.16180/j.cnki.issn1007-7820.2016.03.007

作者简介:邱博文(1988—),男,硕士研究生。研究方向:机床的动态特性。李郝林(1961—),男,博士,教授,博士生导师。研究方向:数控技术精密检测与智能控制。

收稿日期:2015- 08- 04