硅含量对异构脱蜡工艺加氢补充精制催化剂性能的影响

2016-04-11孙国方于海斌

孙国方,高 鹏,赵 甲,于海斌

(中海油天津化工研究设计院有限公司,天津 300131)

硅含量对异构脱蜡工艺加氢补充精制催化剂性能的影响

孙国方,高 鹏,赵 甲,于海斌

(中海油天津化工研究设计院有限公司,天津 300131)

研究了润滑油基础油补充精制催化剂载体SiO2含量对催化剂性能的影响。结果表明,当SiO2质量分数为30%时,催化剂具有较高的比表面积和孔体积,酸性较强,催化剂的芳烃饱和性能最佳。以加氢裂化尾油脱蜡油为原料,采用SA-30催化剂时的最佳反应工艺条件为反应温度230 ℃、反应压力15 MPa、氢油体积比500、体积空速1.1 h-1,此条件下加氢产物中芳烃质量分数为0.38%。

加氢裂化尾油 加氢补充精制 润滑油基础油 芳烃饱和

加氢法生产的润滑油基础油具有优异的品质,常被用作生产高档润滑油[1-2]。异构脱蜡技术是目前最为先进的加氢基础油生产技术之一[3]。该技术包括加氢裂化-异构脱蜡-补充精制三段工艺,其中补充精制段通过高活性加氢催化剂使原料中的芳烃深度饱和,改善基础油色度、氧化安定性和光热稳定性。根据芳烃饱和机理,要求催化剂具有一定量的酸性中心[4],以便吸附含有芳烃的油品分子,形成碳正离子;同时要求该催化剂的加氢性能与载体的酸性功能相匹配。也就是说,该催化剂所用载体的酸性组分要有强度适中的酸性中心、酸量,同时与催化剂金属的加氢功能相适应,催化剂才能具有较好的活性。由于无定型硅铝具有中等强度酸性以及较高的比表面积和孔体积、断链能力较弱,因此常作为润滑油补充精制催化剂的主载体成分[5]。本研究从载体出发,研究无定型硅铝载体中SiO2含量对催化剂性能的影响,并以加氢裂化尾油脱蜡油为原料,对补充精制工艺进行研究。

1 实 验

1.1 催化剂制备与表征

将SiO2质量分数分别为5%,10%,20%,30%,40%的无定型硅铝,用4%的稀硝酸溶液为黏结剂分别挤条成型,载体形状为Φ2.0 mm的三叶草型,成型后的载体经过干燥、焙烧后采用等体积同步浸渍法负载一定量的Pt和Pd,经过干燥、焙烧得到催化剂,分别记为SA-5,SA-10,SA-20,SA-30,SA-40。

采用NH3-TPD方法表征催化剂的酸性质,在美国麦克仪器公司生产的AutoChem 2920化学吸附仪上进行。称取催化剂样品约100 mg,先以20 ℃min的速率升温至400 ℃,并在此温度下恒温1 h,以除去吸附的水和CO2等杂质。然后通高纯氮至温度为100 ℃,在该温度下通入氨气吸附达到饱和后再用高纯氮吹扫,除去物理吸附的氨,最后以10 ℃min的速率进行程序升温脱附,整个测定用热导检测器(TCD)进行检测。

催化剂的N2吸附-脱附表征在美国康塔公司生产的QUADRASORB SI物理吸附仪上进行,采用BET方法获得比表面积数据。

1.2 催化剂的芳烃饱和性能评价

图1 评价装置工艺流程示意

催化剂的芳烃饱和性能评价在20 mL固定床高压加氢评价装置上进行,装置流程示意见图1。反应器中装填20 mL补充精制催化剂,催化剂经260 ℃还原2 h后降温至180 ℃后进原料油,原料与氢气混合后进入反应器预热到反应温度后开始进行芳烃饱和反应,反应产物经过气液分离器后液相产物进入产品罐,气相产物进尾气排放系统。

1.3 原料油性质

原料油为中海油惠州炼油分公司加氢裂化尾油加氢异构后的脱蜡油,其主要性质见表1。

表1 加氢尾油脱蜡油的主要性质

2 结果与讨论

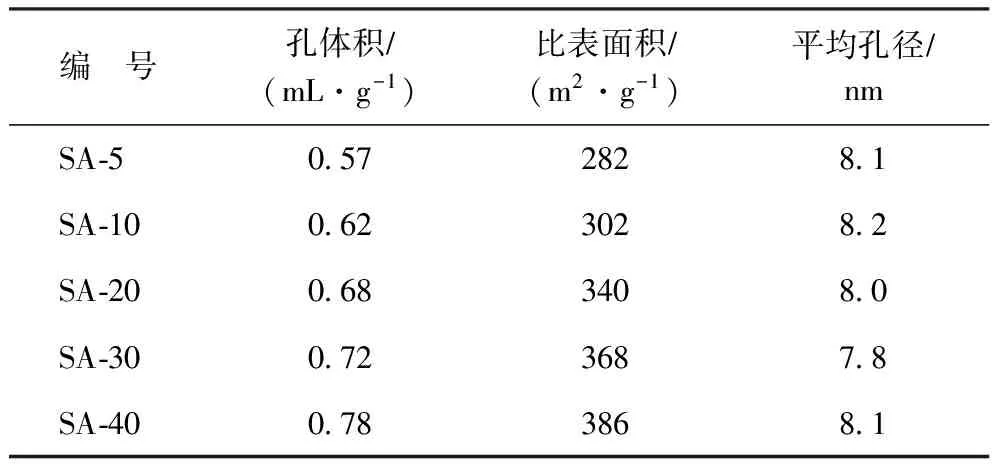

2.1 N2吸附-脱附表征结果

对不同SiO2含量的催化剂进行N2吸附-脱附表征,结果如表2和图2所示。从表2可以看出,随SiO2含量的增加,催化剂的比表面积和孔体积呈明显增加趋势,而平均孔径变化不大。从图2可以看出,随催化剂中SiO2含量的增加,3~5 nm小孔的比例呈下降趋势,5~10 nm中孔的比例变化不明显,10~50 nm大孔的比例呈上升趋势,说明SiO2的加入明显改变了催化剂的孔分布,尤其是使催化剂大孔数量增加。

表2 不同SiO2含量催化剂的孔结构性质

图2 不同SiO2含量催化剂的孔分布孔径范围: ■—3~5 nm; ●—5~10 nm; ▲—10~50 nm

2.2 NH3-TPD表征结果

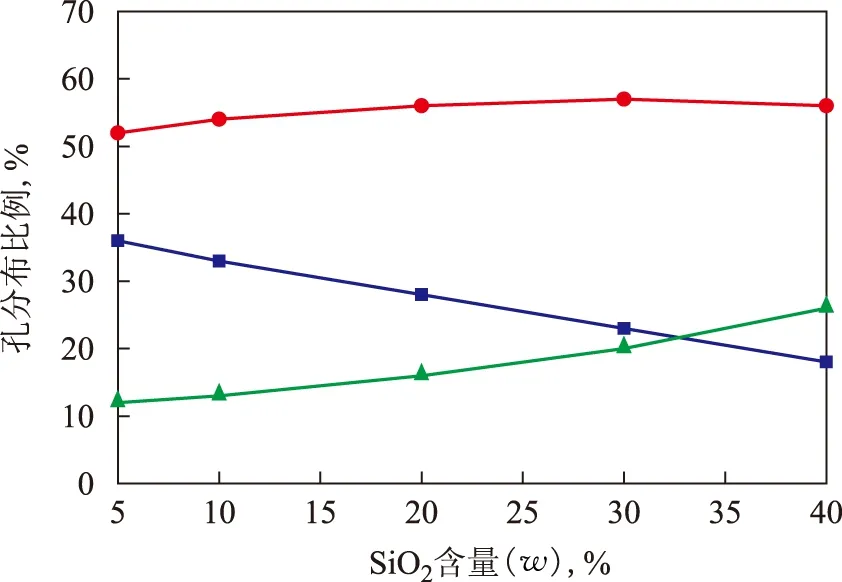

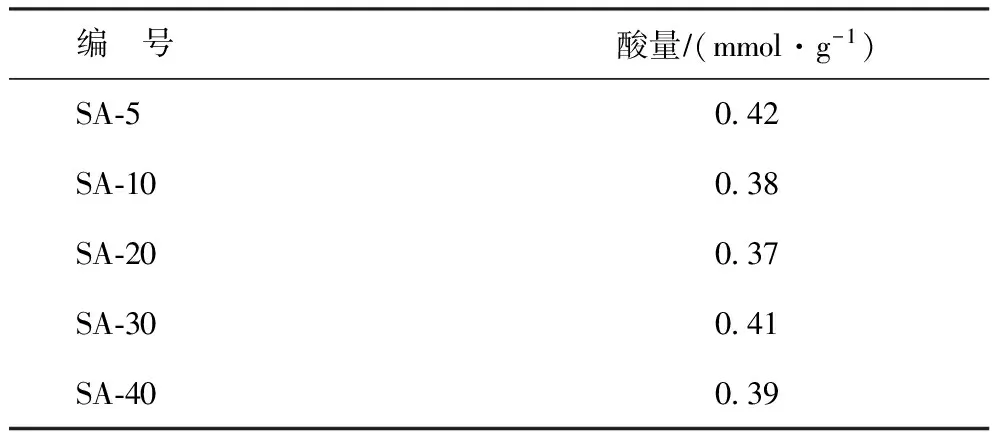

将不同SiO2含量的催化剂进行NH3-TPD表征,结果如图3和表3所示。从图3可以看出,5组催化剂的弱酸强度相当,在400 ℃附近有微弱的脱附峰,当SiO2质量分数为30%时,400 ℃附近的脱附峰最强,说明随着SiO2的加入量改变,催化剂的酸性质发生变化。由表3可以看出,催化剂的总酸量相差不大,其中当SiO2质量分数为5%时酸量最大,随着SiO2含量增加,催化剂总酸量略有下降趋势,但当SiO2质量分数为30%时由于中强酸量较大,因此总酸量有所增加,与SiO2质量分数为5%时相当。

图3 不同SiO2含量催化剂的NH3-TPD曲线 —SA-5; —SA-10; —SA-20; —SA-30; —SA-40

编 号酸量∕(mmol·g-1)SA⁃5042SA⁃10038SA⁃20037SA⁃30041SA⁃40039

2.3 催化剂的性能评价结果

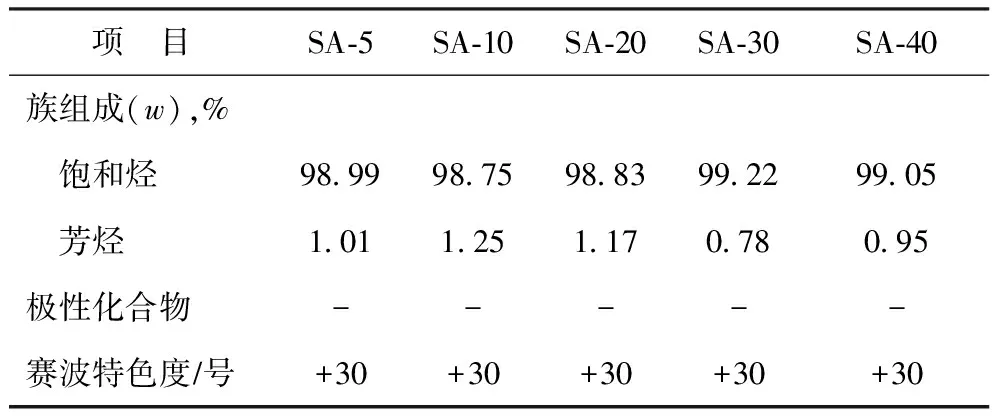

对不同SiO2含量催化剂进行芳烃饱和性能评价,通过加氢混合产物中芳烃含量反映催化剂的活性,反应条件为:温度220 ℃,压力14 MPa,氢油体积比500,体积空速1.1 h-1,评价结果如表4所示。从表4可以看出,制备的5组催化剂均具有较强的芳烃饱和性能,加氢后产物中饱和烃含量达到98.7%以上,SA-30催化剂加氢后产物中饱和烃含量达到99.22%,相对来说活性更高。说明催化剂的比表面积和酸性质对催化剂的活性都有一定影响,SA-30催化剂由于具有较高的比表面积和适量的中等强度酸性位而表现出最佳的芳烃饱和性能。

表4 不同SiO2含量催化剂的芳烃饱和性能

2.4 工艺条件对补充精制催化剂性能的影响

从反应温度、反应压力、空速和氢油比4个方面考察工艺条件对SA-30催化剂芳烃饱和性能的影响。

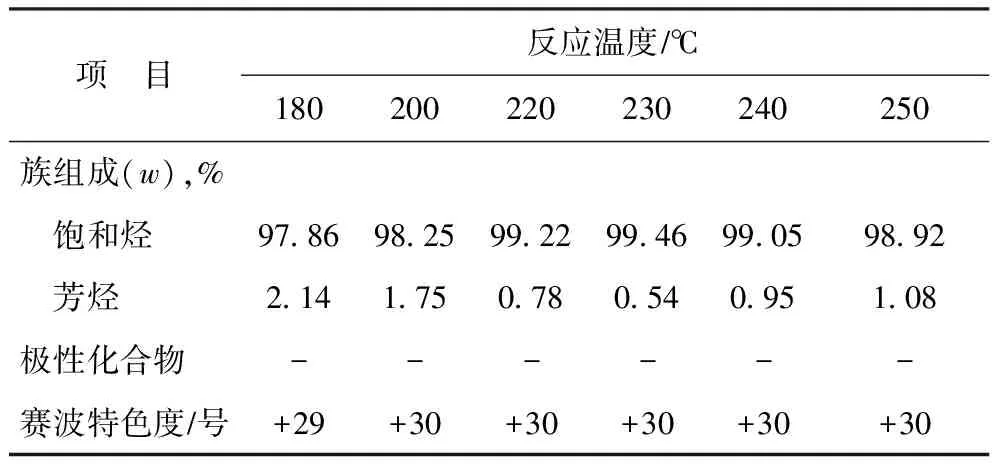

2.4.1 反应温度的影响 在氢分压14 MPa、体积空速1.1 h-1、氢油体积比500的条件下,考察反应温度对加氢产物中芳烃含量的影响,结果如表5所示。从表5可以看出,随反应温度的升高,加氢产物中芳烃含量先降低后增加,当反应温度为230 ℃时,芳烃质量分数为0.54%,达到最低值。芳烃饱和反应为放热反应[6],且反应可逆,一般情况下多环芳烃的第一个环加氢受反应动力学控制,即提高反应温度有利于第一个环的饱和,而单环芳烃反应受热力学控制,低温有利于单环芳烃的饱和[7]。因此随反应温度的增加,会出现芳烃含量先降低后增加的趋势。

表5 不同反应温度下的评价结果

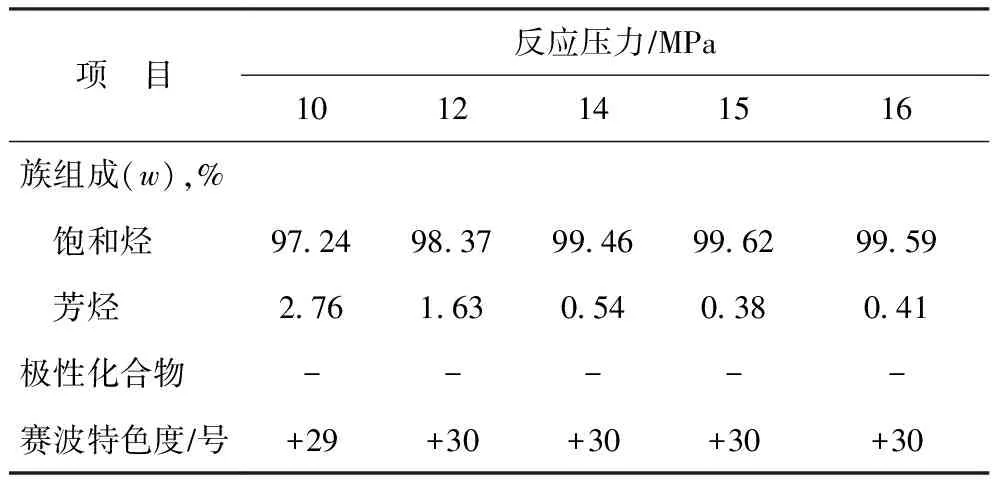

2.4.2 反应压力的影响 在反应温度230 ℃、体积空速1.1 h-1、氢油体积比500的条件下,考察反应压力对加氢产物中芳烃含量的影响,结果如表6所示。从表6可以看出,随反应压力的增加,加氢产物中芳烃含量逐渐降低,当反应压力达到15 MPa时,芳烃含量最低,继续升压到16 MPa,芳烃含量变化较小。

表6 不同反应压力下的评价结果

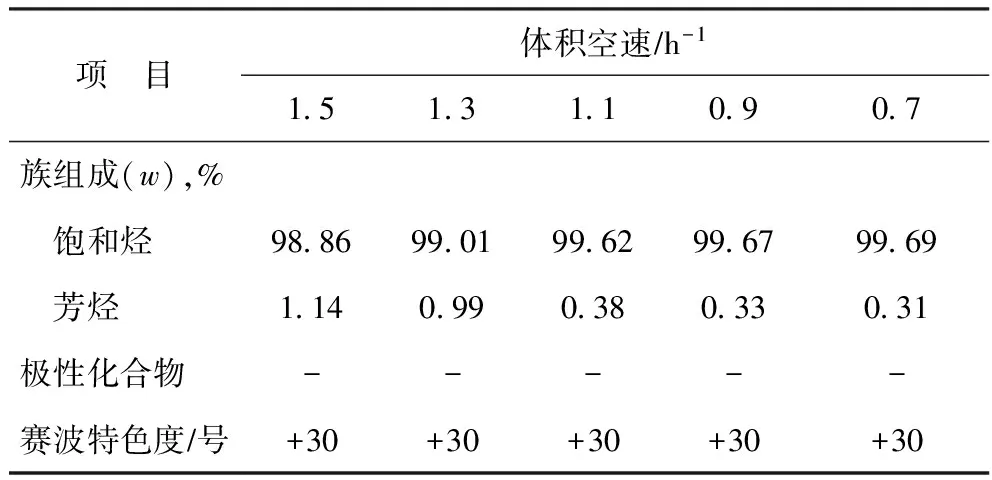

2.4.3 空速的影响 在反应温度230 ℃、反应压力15 MPa、氢油体积比500的条件下,考察空速对加氢产物中芳烃含量的影响,结果如表7所示。从表7可以看出,随空速的降低,加氢产物中芳烃含量逐渐降低,当体积空速达到1.1 h-1时,继续降低空速,芳烃含量变化较小。

表7 不同空速下的评价结果

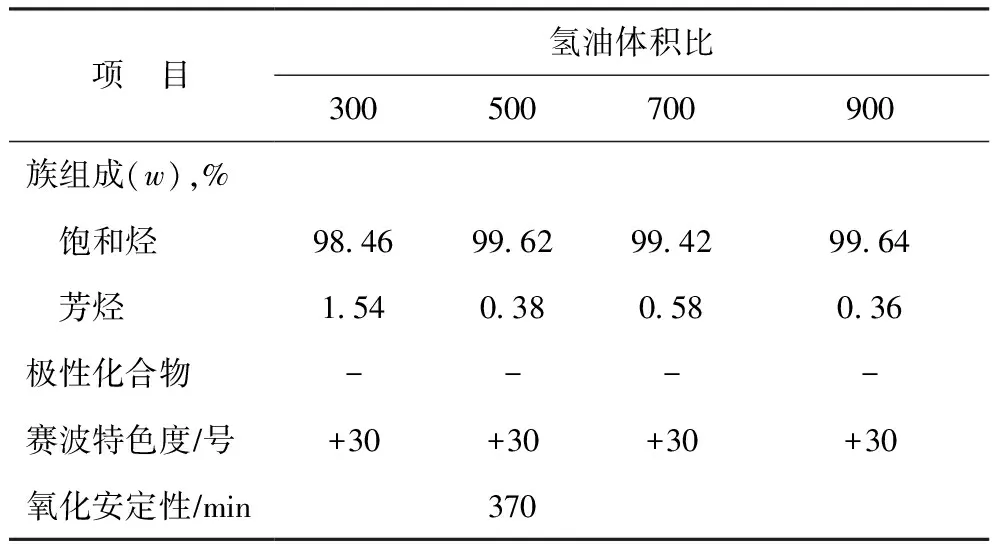

2.4.4 氢油比的影响 在反应温度230 ℃、反应压力15 MPa、体积空速1.1 h-1的条件下,考察氢油比对加氢产物中芳烃含量的影响,结果如表8所示。从表8可以看出,氢油体积比为300时,加氢产物中芳烃含量较高,当增加到500时芳烃含量明显降低,继续增加氢油比,芳烃含量变化较小。

通过以上试验可以得出,采用SA-30催化剂,以惠州加氢裂化尾油脱蜡油为原料进行补充精制反应,最佳反应条件为反应温度230 ℃、反应压力15 MPa、体积空速1.1 h-1、氢油体积比500,此条件下加氢产物中芳烃质量分数为0.38%,赛波特色度为+30号,氧化安定性达到370 min。

表8 不同氢油比下的评价结果

3 结 论

(1) 随催化剂中SiO2含量的增加,催化剂的比表面积和孔体积增大;SiO2含量不同,催化剂酸性质发生改变,SiO2质量分数为30%时,催化剂中强酸量明显高于其它催化剂;当SiO2质量分数为30%时催化剂的芳烃饱和性能最佳。

(2) 以惠州加氢裂化尾油脱蜡油为原料,采用SA-30催化剂时的最佳反应工艺条件为反应温度230 ℃、反应压力15 MPa、氢油体积比500、体积空速1.1 h-1,此条件下加氢产物中芳烃质量分数为0.38%。

[1] 陈文艺,邹恺,王秀文,等.几种加氢润滑油基础油性质和组成的研究[J].石油炼制与化工,2014,45(10):87-91

[2] 王秀文,陈文艺,邹恺.润滑油基础油结构组成与性能关系研究进展[J].应用化学,2014,49(3):539-542

[3] 李敏,迟克彬,高善彬,等.润滑油基础油生产工艺现状及发展趋势[J].炼油与化工,2009(4):5-9

[4] 李俊义,马莉莉,牛全喜,等.白油加氢脱芳烃催化剂的制备与表征[J].工业催化,2011,19(7),41-45

[5] 郑志伟.润滑油生产工艺中催化剂的性能评价[D].长春:吉林大学,2012

[6] Jaffe S B.Kinetics of heat release in petroleum hydrogenation[J].Ind Eng Chem Proc Des Dev,1974,13(1):34-39

[7] Cooper B H,Donnis B B L.Aromatic saturation of distillates:An overview[J].Appl Catal A,1996,137:203-223

EFFECT OF SILICON ON PERFORMANCE OF HYDROFINISHING CATALYST IN LUBE ISODEWAXING PROCESS

Sun Guofang, Gao Peng, Zhao Jia, Yu Haibin

(CNOOCTianjinChemicalResearchandDesignInstituteCo.Ltd.,Tianjin30013)

The silicon was added in preparation to influence the performance of the hydrofinishing catalyst in lube hydroisomerization process. The results show that when SiO2content is 30% (SA-30), the catalyst has a higher surface area and pore volume as well as stronger acid properties, and the best activity for aromatic saturation as well. Using the isodewaxed oil of hydrocracking tail oil as the raw oil and SA-30 as the catalyst, the best operation conditions for aromatic saturation are 230 ℃, 15 MPa, hydrogenoil ratio of 500 and LHSV of 1.1 h-1.

hydrocracking tail oil; hydrofinishing; lube base oil; aromatic saturation

2016-04-29; 修改稿收到日期: 2016-07-18。

孙国方,硕士,工程师,主要研究方向为炼油化工加氢催化剂及加氢工艺开发。

孙国方,E-mail:sgf7996119@163.com。