钒对催化裂化催化剂的影响及新型抗钒催化剂的应用

2016-04-11沈海军王明胜

沈海军,王明胜

(中国石化扬子石油化工有限公司,南京 210048)

钒对催化裂化催化剂的影响及新型抗钒催化剂的应用

沈海军,王明胜

(中国石化扬子石油化工有限公司,南京 210048)

从重金属钒对催化裂化催化剂污染机理入手,分析了高钒原料对催化裂化催化剂以及产品分布的影响。针对中国石化扬子石油化工有限公司2.0 Mta催化裂化装置原料油中钒含量高的情况,试用中国石化石油化工科学研究院最新开发的CGP-1YZ型专用抗钒催化剂。工业应用结果表明,与装置原用催化剂相比,CGP-1YZ型催化剂具有良好的抗钒能力,使用抗钒催化剂后,转化率和汽油产率分别增加9.51和5.67百分点,焦炭选择性显著改善,催化剂单耗降低了0.15 kgt。

催化裂化 钒 催化剂 捕钒剂

中国石化扬子石油化工有限公司(简称扬子石化)2.0 Mta 催化裂化装置是重要的二次加工装置之一,主要原料为渣油加氢尾油掺炼少部分渣油,2014年7月21日一次开车成功。由于原油性质较差,加之催化裂化装置再生器烧焦能力的限制,对原料残炭要求较为严格,催化裂化装置进料中的钒含量也一直偏高,最大时达到16.2 μgg,远超过不大于5 μgg的设计要求,上游渣油加氢装置脱残炭、脱金属不能满足催化裂化装置原料设计的要求。催化裂化原料所含重金属中以钒对催化剂的危害最大,钒主要通过破坏催化剂的分子筛而影响其活性。当催化剂上的重金属质量分数超过1 000 μgg时,钒对催化剂活性的影响是镍的3~4倍[1],可导致催化剂活性降低,单耗上升,轻质油产率下降,严重影响催化裂化装置的正常生产。2015年开始,扬子石化配合中国石化石油化工科学研究院(简称石科院)开发出适合扬子石化2.0 Mta催化裂化装置的CGP-1YZ型专用具有抗钒功能的催化剂,2015年4月开始试用。本文主要介绍钒对催化裂化催化剂的影响及新型抗钒催化剂在扬子石化2.0 Mta 催化裂化装置的应用情况。

1 钒污染的机理及对催化剂的影响

1.1 污染机理

1.1.1 钒的转移 在催化裂化反应过程中,由于催化裂化原料所携带的卟啉钒分子在反应器中全部分解,分解后还原态的钒与焦炭一起沉积在催化裂化催化剂表面,此时钒以低价态的V2O3存在,V2O3对催化裂化催化剂的活性影响不大。当待生催化剂循环到再生器中时,催化剂上焦炭被烧掉的同时,在有氧环境下低价钒亦被氧化成+4价或+5价,并以V2O5的形式存在于催化裂化催化剂的表面,由于V2O5熔点仅为675 ℃,低于再生器的操作温度(正常操作温度为700~720 ℃),V2O5熔化时会覆盖催化剂表面,并沿催化剂的孔道进入沸石及其酸性中心,降低催化剂颗粒的分子结晶度,从而降低催化剂的活性[2]。

1.1.2 钒与钠协同作用 在再生器高温水蒸气环境中,流动性的V2O5与水蒸气反应生成H3VO4,H3VO4可与钠反应生成低熔点的Na3VO4,Na3VO4熔点为650 ℃,它可堵塞沸石通道,对沸石结构造成破坏[3]。另外,新鲜催化剂中固有的Na2O和原油中所含碱金属盐的沉积使平衡剂中Na2O的含量增大,当温度在650 ℃以上时,Na2O会和V2O5反应生成Na2O-V2O5,而Na2O-V2O5能溶解Al2O3。其中Al2O3可能来自沸石骨架或基质,当Na2O-V2O5体系对骨架铝溶解时,必然会使分子筛的晶体遭到破坏[4]。另外,钠本身就能中和催化剂的酸性中心,使催化剂活性下降,还能与分子筛催化剂上的硅铝等结合生成易熔物,造成活性中心的永久损失。

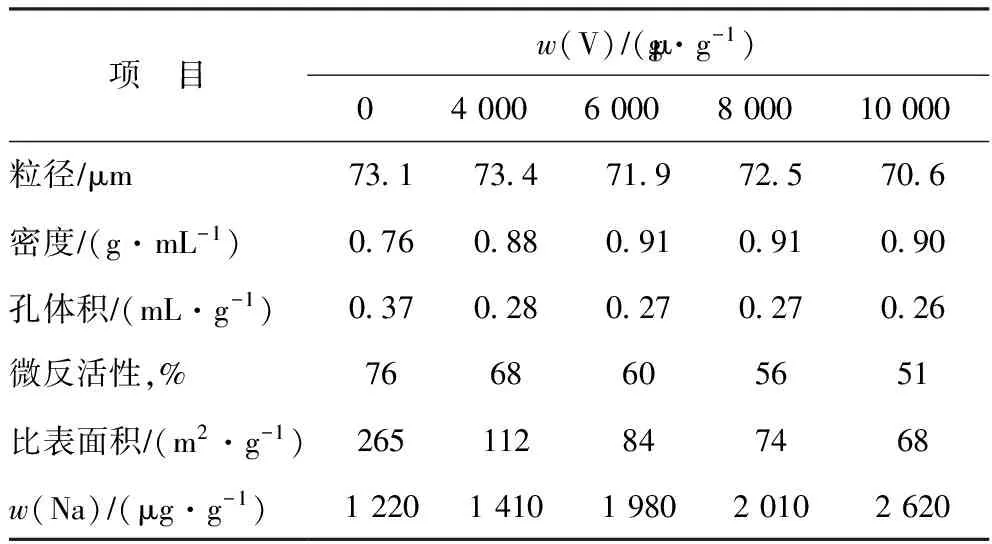

不同钒含量催化剂的性质见表1。从表1可以看出,随着催化剂中钒含量的增加,催化剂的比表面积及孔体积均呈减少趋势。主要原因一方面是因为随着钒含量的增加,造成催化剂的骨架部分坍塌,催化剂上部分孔道被堵塞;另一方面,从催化剂钒与钠含量的变化趋势可以看出,有部分钒与钠相互作用使基质分子结晶度降低。正是由于催化剂比表面积及孔体积的减小,造成其活性降低。

表1 不同钒含量催化剂的性质

1.1.3 钒与镍协同作用 钒和镍对催化剂的污染机理是独立的,但二者的综合影响效果并不是简单的叠加,两种金属相互作用对催化裂化的影响相当复杂,镍、钒同时存在对焦炭的生成和催化剂活性具有协同作用,使得催化剂活性下降得更快,同时促进催化剂的脱氢效应,生成更多的干气。

1.2 钒中毒催化剂对产品分布的影响

不同钒含量催化剂上的产品分布见表2。从表2可以看出:随着催化剂中钒含量的增加,汽油产率呈下降趋势,催化剂中钒质量分数在6 000~8 000 μgg 时下降得最快;干气和焦炭产率随催化剂中钒含量增加而增加;液化气及柴油产率较为稳定。出现上述趋势的主要原因是当催化剂中钒含量较低时,随着钒含量的增加,催化剂活性、比表面积及孔体积变化较快,催化剂的活性中心与原料油接触率降低较快,催化裂化特征反应(包括裂化反应和氢转移反应)程度减弱[5];此外,随着钒含量进一步增加,催化剂活性不能满足催化裂化反应的要求,此时,反应过程中热裂化反应比例增加导致汽油成分很快裂化成相对分子质量较小的干气组分,反应油气中的芳环逐步缩合成焦炭,而焦炭产率的增加必然导致再生温度升高、剂油比进一步减小,使产物分布变差。

表2 不同钒含量催化剂上的产品分布

2 新型抗钒催化剂的工业应用

2.1 抗钒催化剂性质

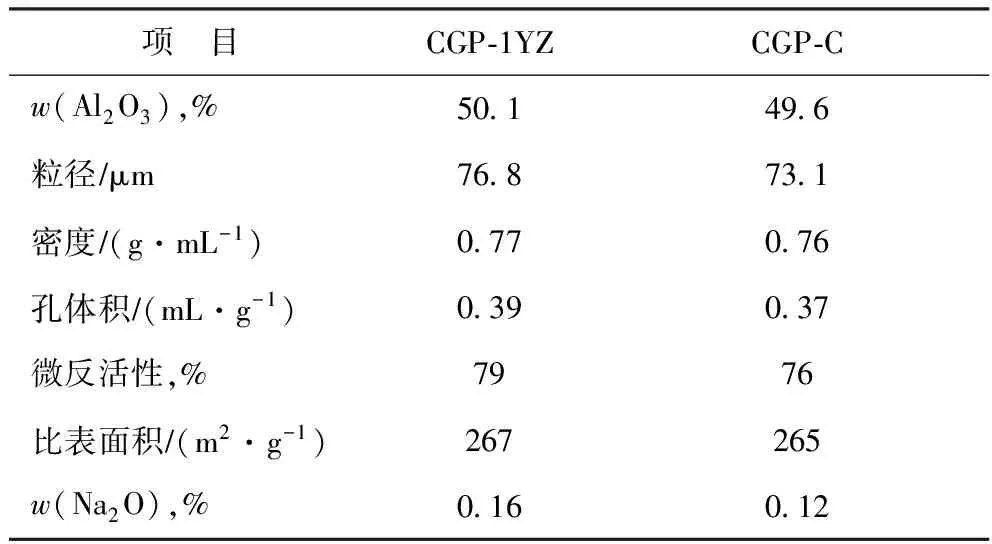

在使用抗钒催化剂CGP-1YZ前,装置使用常规CGP-C催化剂,于2015年1月进行了空白标定,2月开始对催化剂进行了预调整,按照抗钒剂的设计思路在催化剂中使用了新型分子筛及钒捕集组元,同时催化剂中还含有增产低碳烯烃的活性组元,为了进一步满足扬子石化增产汽油的目的,从2015年4月开始降低了催化剂中增产低碳烯烃活性组元的比例,正式开始进行CGP-1YZ催化剂的试用并持续至藏量达到100%,试用期间以7.9 td的速率对系统催化剂进行置换,CGP-1YZ型抗钒催化剂及原用CGP-C型催化剂的性质对比见表3。

表3 CGP-1YZ型抗钒催化剂及CGP-C催化剂的性质

由于渣油加氢尾油组分“轻重”两极分化较为明显,CGP-1YZ型抗钒催化剂的孔体积较原用CGP-C型催化剂更大,在运行过程中将钒“捕捉”并固定在催化剂中,较大的孔体积还加强了对较重部分的预裂化性能。

2.2 原料性质及主要操作条件

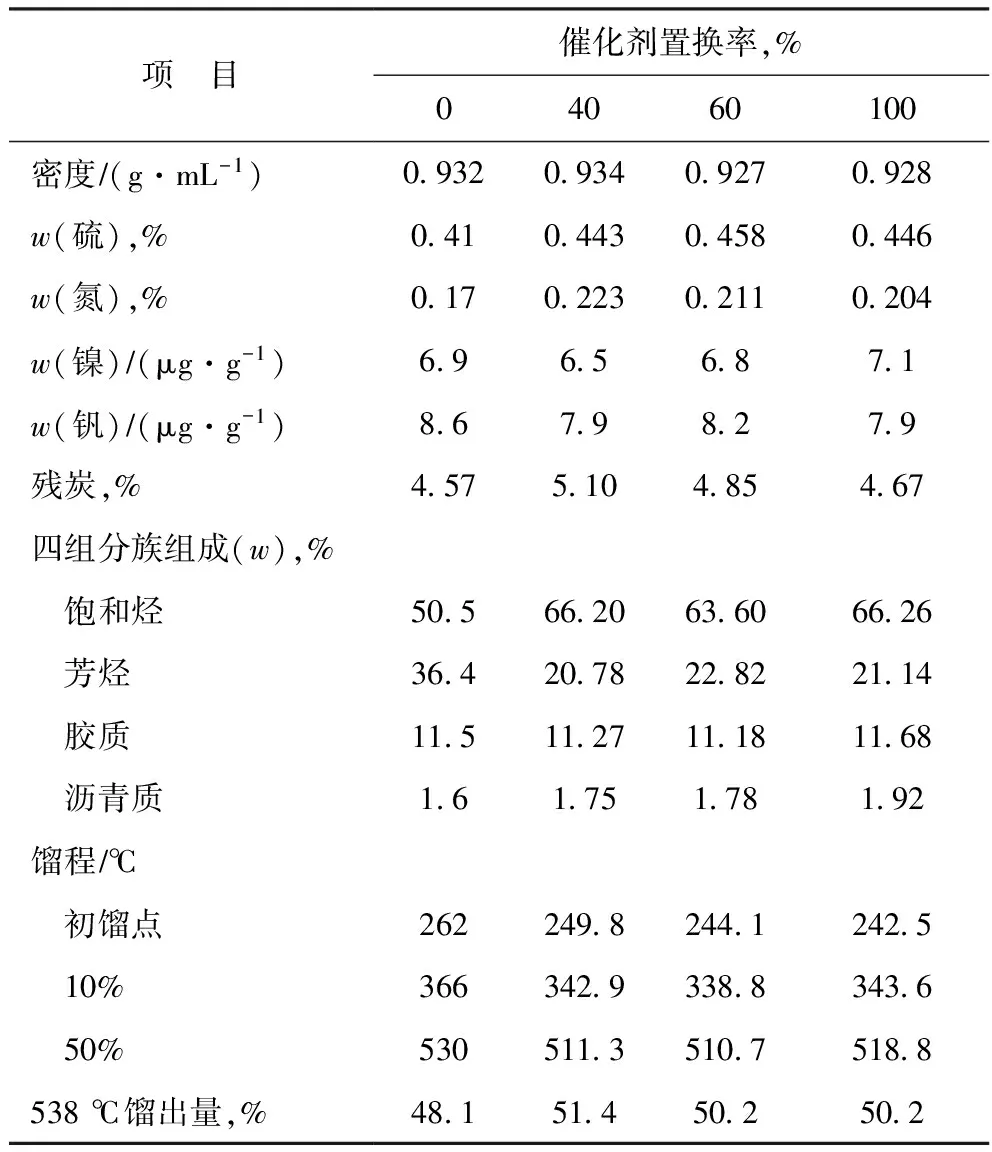

选取空白标定时为催化剂置换0点,并选取正式试用CGP-1YZ后催化剂置换率分别为40%,60%,100%阶段,考察CGP-1YZ型抗钒催化剂对催化裂化产物分布的影响。上述4个阶段对应的原料油性质及主要操作条件见表4和表5。从表4和表5可以看出:在催化剂置换过程中,原料油性质未发生大的变动,空白标定时原料油中饱和烃含量较低,芳烃含量较高,初馏点及50%馏出温度较高,镍与钒含量之和保持在15~20 μgg,均处于较高的水平;从操作参数来看,空白标定时的反应温度略低,不同催化剂置换过程中的结果具有可比性。

表4 原料油性质

表5 主要操作参数

2.3 产品分布

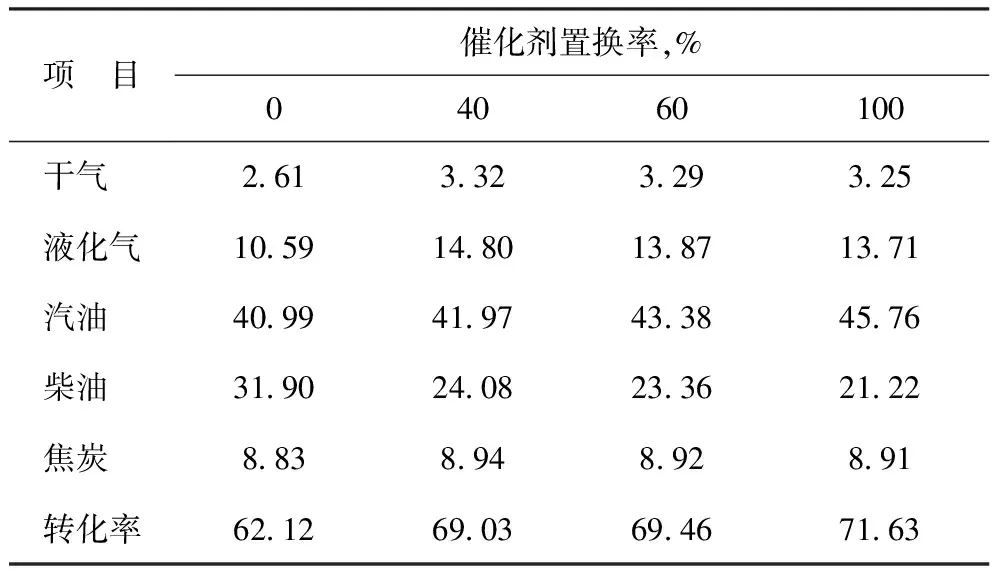

催化剂置换率分别为0,40%,60%,100%时的产品分布见表6。从表6可以看出:使用新型抗钒催化剂CGP-1YZ后,由于其具有优异的抗钒污染能力,转化率显著提高,汽油产率增加趋势明显;当CGP-1YZ催化剂置换率为100%时,转化率增加了9.51百分点,汽油和液化气产率分别上升5.67和3.12百分点,焦炭产率基本稳定。焦炭选择性大为改善,由14.18%降至12.44%。

表6 不同催化剂置换率的产品分布 %

与原使用催化剂相比,CGP-1YZ中含有高活性及稳定性的分子筛,能够更加有效地促进原料油分子的裂化,为了多产汽油组分,在催化剂正式试用后对催化剂的配方进行了调整,降低了催化剂中增产低碳烯烃活性组元含量,使汽油馏分发生二次裂化的几率降低,提高了汽油产率,并降低了液化气产率。同时催化剂中还含有钒捕集组分,能够在反应及再生过程中优先捕集钒,并与钒生成高熔点稳定的高价态含钒化合物,降低钒对催化剂中主要裂化活性组元-分子筛的破坏作用,保证了催化剂的活性和稳定性[6]。

2.4 主要产品性质

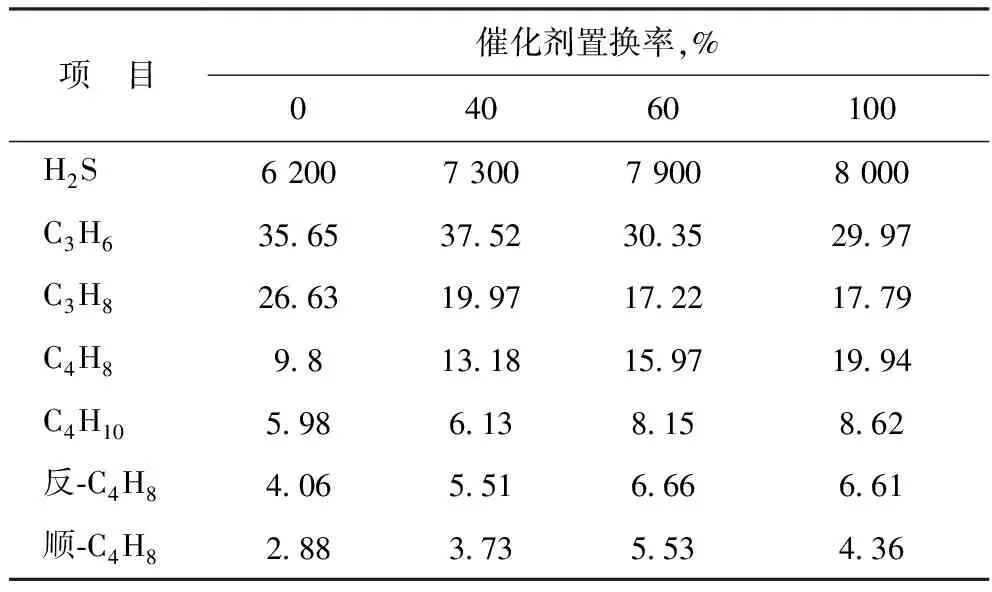

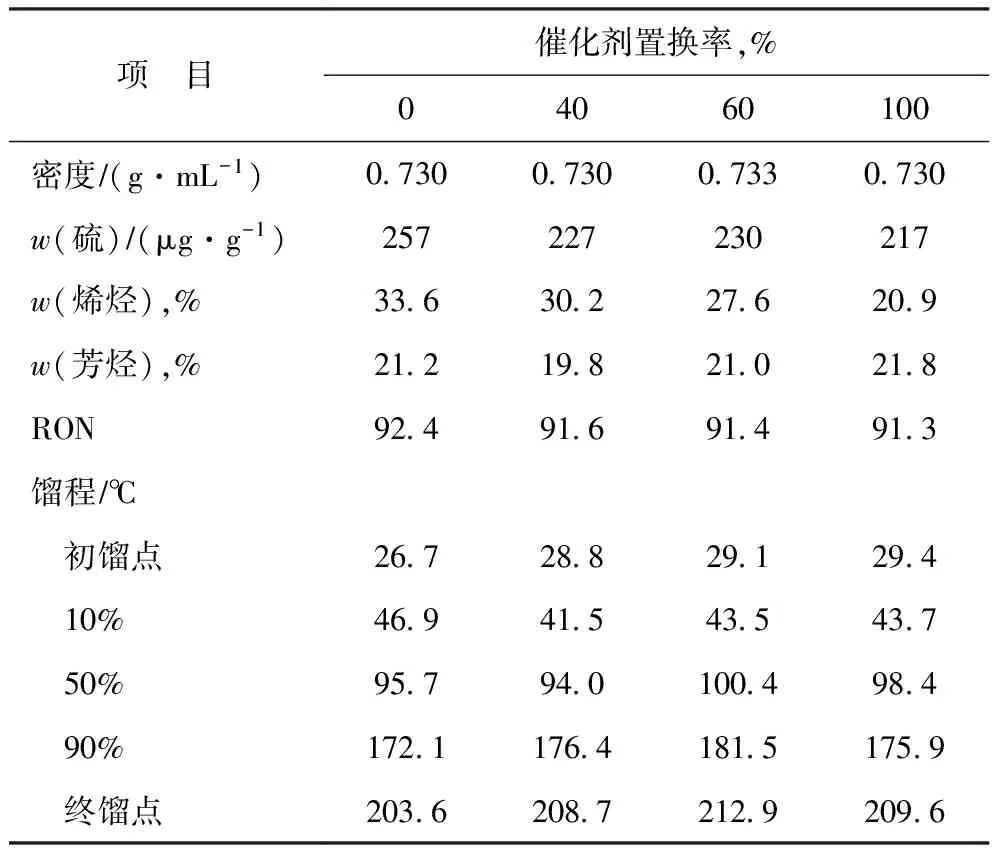

催化剂置换率分别为0,40%,60%,100%时液化气组成及稳定汽油的主要性质分别见表7和表8。从表7和表8可以看出:使用新型抗钒催化剂CGP-1YZ后,稳定汽油中烯烃含量降低,芳烃含量变化不大;液化气中丙烯含量呈降低趋势,且顺、反-C4H8含量有所上升;在原料油硫含量变化不大的情况下,稳定汽油中硫含量降低,液化气中硫含量上升。上述变化均是由于CGP-1YZ型抗钒催化剂氢转移反应活性较高造成的,稳定汽油中较多烯烃的饱和造成汽油研究法辛烷值降低1.1个单位。

表7 液化气组成 φ,%

表8 稳定汽油性质

2.5 流化及烧焦

在置换过程中,系统内催化剂流化正常,再生器稀相段在线速稍有增加的情况下催化剂密度下降至0.1 kgm3,烟机入口催化剂浓度也由原来的140 mgL降至130 mgL,油浆系统固含量维持不变的水平;催化剂单耗由1.20 kgt 降至1.05 kgt。上述变化均反映CGP-1YZ型抗钒催化剂表现出较好的稳定性,再生器烧焦正常,再生催化剂含碳量小于0.1%。

3 结 论

(1) 使用新型抗钒催化剂CGP-1YZ后,转化率和汽油产率分别上升9.51和5.67百分点,焦炭选择性大为改善,由14.18%降至12.44%,表现出良好的抗钒污染能力。

(2) 使用新型抗钒催化剂后,装置运行平稳,催化剂流化正常,烟机入口催化剂浓度由原来的140 mgL降至130 mgL,油浆固含量无明显变化,催化剂单耗由1.20 kgt 降至1.05 kgt。

[1] 王兹尧,王万真,王静.催化裂化装置加工高钒原料油的影响及对策[J].石油炼制与化工,2010,41(6):44-47

[2] 郑淑琴,索继栓,张永明,等.钒对裂化催化剂的影响及流化催化裂化抗钒助剂的开发[J].现代化工,2002,22(2):29-32

[3] 于冀勇,陆善祥,陈辉.催化裂化催化剂的钒污染及捕钒剂的应用[J].精细石油化工,2007,24(4):77-83

[4] 刘宇键,龙军,朱玉霞,等.沉积钒氧化数对催化裂化催化剂反应性能的影响[J].石油炼制与化工,2005,36(6):39-43

[5] 徐元辉,梁扬升.LV-23抗钒催化剂在重油催化裂化装置上的工业应用[J].石油炼制与化工,2001,32(8):40-42

[6] 张久顺,王亚民,范中碧,等.新型重油抗钒裂化催化剂LV-23的开发与工业应用[J].石油炼制与化工,1999,30(8):5-9

EFFECT OF VANADIUM ON FCC CATALYST AND APPLICATION OF NEW ANTI-VANADIUM CATALYST

Shen Haijun, Wang Mingsheng

(SINOPECYangziPetrochemicalCo.Ltd.,Nanjing210048)

Based on the deactivation mechanism of FCC catalyst by vanadium, this paper analyzed the influence of V on catalyst performance and product distribution on processing the high vanadium feedstocks. The new anti-vanadium FCC catalyst CGP-1YZ, developed by SINOPEC Research Institute of Petroleum Processing, was used in the No.2 FCC unit with capacity of 2 Mta in Yangzi Petrochemical Company. The industrial application results show that compared with the original catalyst, the new catalyst shows a good anti-vanadium ability, the conversion and gasoline yield increase by 9.51 and 5.67 percentage points, respectively. The catalyst consumption lowers 0.15 kgt. The coke selectivity is significantly improved.

FCC; vanadium; catalyst; V-trap agent

2016-05-18; 修改稿收到日期: 2016-08-08。

沈海军,工程师,主要从事石油炼制工艺技术研究与应用工作。

沈海军,E-mail:shenhj01.yzsh@sinopec.com。