柴油加氢精制装置催化剂器外再生及开工情况

2016-04-11鞠延波顾齐欣

鞠延波,顾齐欣

(1.大连西太平洋石油化工有限公司,辽宁 大连 116600; 2.江苏科创石化有限公司)

柴油加氢精制装置催化剂器外再生及开工情况

鞠延波1,顾齐欣2

(1.大连西太平洋石油化工有限公司,辽宁 大连 116600; 2.江苏科创石化有限公司)

介绍了2.0 Mta柴油加氢精制装置催化剂的卸剂、再生、开工及标定情况,同时也提出了装置在卸剂、再生及开工过程中出现的问题及解决办法,为同类装置提供参考。该装置的开工运行标定结果表明,再生催化剂活性基本恢复到新鲜剂的水平,直馏柴油与催化裂化柴油的混合油经过加氢精制后脱硫率为98.5%,产品柴油的硫质量分数为170 μgg。

柴油加氢 催化剂 再生 开工

目前环保对柴油质量的要求日益严格[1-4]。大连西太平洋石油化工有限公司(简称WEPEC)2.0 Mta柴油加氢精制装置生产清洁柴油,在运行末期,催化剂活性已严重不达标,加工负荷只能达到设计值的76%。因此对装置催化剂进行卸剂,并外委江苏科创石化公司进行器外再生,恢复催化剂的活性。本文主要介绍催化剂的器外再生及其开工运行情况。

1 柴油加氢精制装置简介

2 卸剂及再生情况

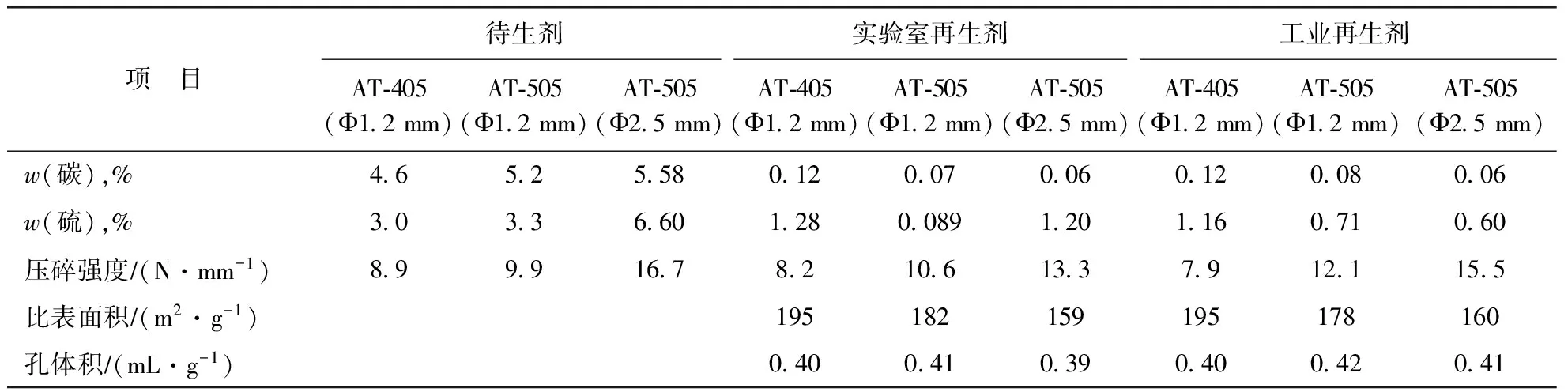

加氢催化剂在使用过程中会老化并最终失活,失活速率的差异主要依赖于原料和操作苛刻度。在正常操作条件下催化剂上会有结焦物,随着装置的运行,会导致催化剂失活。通常通过提高反应温度来保证产品质量。如果不能继续提升反应温度或不能满足产品质量要求,催化剂就要进行再生。专利商提供的催化剂再生过程典型损失量为5%~7%。由于反应器内系列催化剂种类型号不同(主剂共3种类型),为了减少不同类型催化剂之间混兑,反应器内催化剂全部从顶部逐层卸出。催化剂再生的最高温度始终保持在390~420 ℃,远低于该催化剂的安全烧焦温度,在烧焦过程中不会因超温对催化剂的质量构成威胁。表1为催化剂再生前后的性质对比,表2为催化剂再生前后的物料平衡数据。由表1和表2可见:再生剂质量恢复较好,碳质量分数在0.1%左右;催化剂再生回收率达到99.0%。

3 再生后催化剂装填情况

再生后催化剂装剂时,主剂采用密相装填,保护剂采用稀相装填,装剂时间共计60 h左右。由于采用集装箱进行装填,比首次开工装剂时间缩短24 h。催化剂再生后,堆密度稍有提高,补充库存再生KF-757催化剂5.10 t,再生后催化剂损失4.2%,低于专利商提供的催化剂的典型损失量。催化剂实际装填主剂127.48 t。保护剂全部采用新鲜剂,装填量7.58 t。

表1 催化剂再生前后的性质对比

表2 催化剂再生前后的物料平衡数据

4 催化剂再生后开工情况

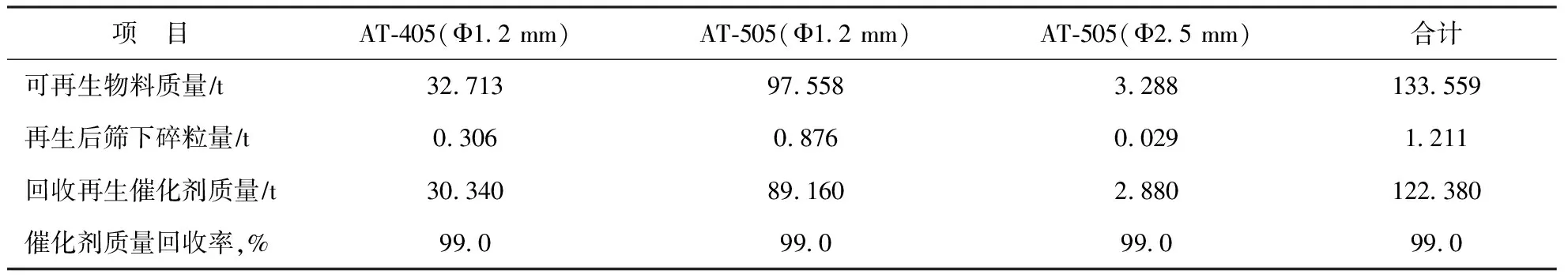

根据开工方案,首先对催化剂进行干燥,干燥升温曲线见图1。以25 ℃h的速率升温至135 ℃后恒温1 h,高压分离器无明水切出,3 h后将反应温度升至180 ℃,恒温13 h脱水,干燥时间共24 h。干燥期间催化剂脱水共800 kg左右,干燥脱水量占催化剂质量的0.63%。

图1 催化剂干燥曲线◆—预计干燥曲线; ■—实际干燥曲线

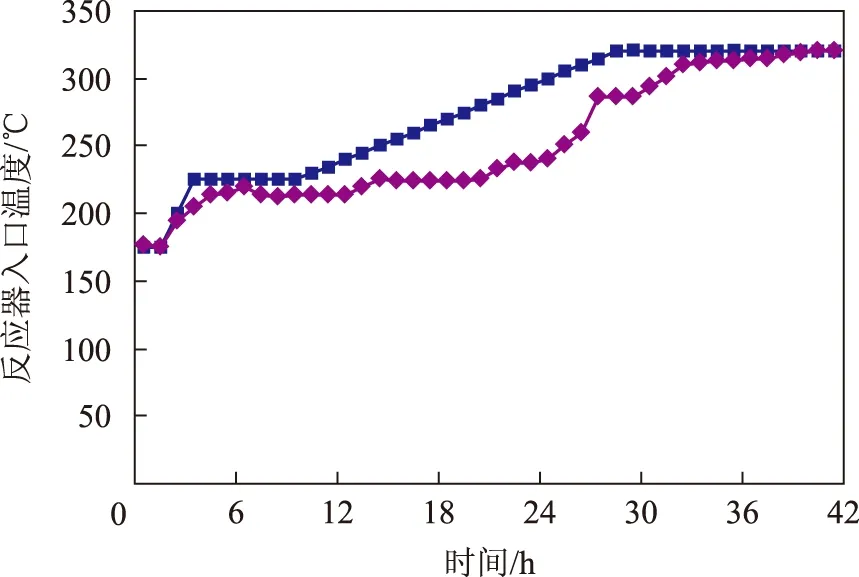

干燥结束后反应器床层温度降至150 ℃,催化剂开始硫化,硫化过程采用注入硫化剂及使用上游重油加氢装置含高浓度H2S的氢气(H2S浓度24 000 mgm3)对催化剂进行预硫化,硫化曲线见图2。首先引直馏柴油(硫质量分数12 100 μgg)对催化剂进行进油预湿,2 h后改通硫化直馏柴油循环,停止外送硫化柴油。开始按规程要求注入硫化剂二甲基二硫(DMDS),以20~25 ℃h的速率将床层升温至175 ℃并恒温1 h,然后继续升温至225 ℃。在225 ℃恒温阶段同时引入重油加氢装置氢气脱硫塔前高压循环氢至柴油加氢装置进行催化剂硫化,8 h后反应温度以5~10 ℃h的速率向320 ℃升温,反应系统排放氢去脱硫系统净化。14 h后反应温度升至320 ℃,恒温6 h后测得低分油硫质量分数为1 700 μgg,循环气中H2S浓度为23 000 mgm3。硫化结束后降温至280 ℃,引新鲜进料,调整操作参数至产品合格。整个硫化过程由于DMDS购置量有限,共计16 t,从注入DMDS直至225 ℃恒温硫化结束,DMDS全部用完,225 ℃向320 ℃升温硫化过程主要是引重油加氢装置氢气脱硫塔前氢气及循环柴油进行硫化。硫化过程用时共计42 h,引入重油加氢装置氢气时间40 h,引入量在2 000~5 000 m3h(标准状态),比首次开工采用DMDS硫化时间延长11 h,节省DMDS 10 t,节约DMDS购买费用20万元。

图2 催化剂硫化曲线◆—预计硫化曲线; ■—实际硫化曲线

5 装置标定情况

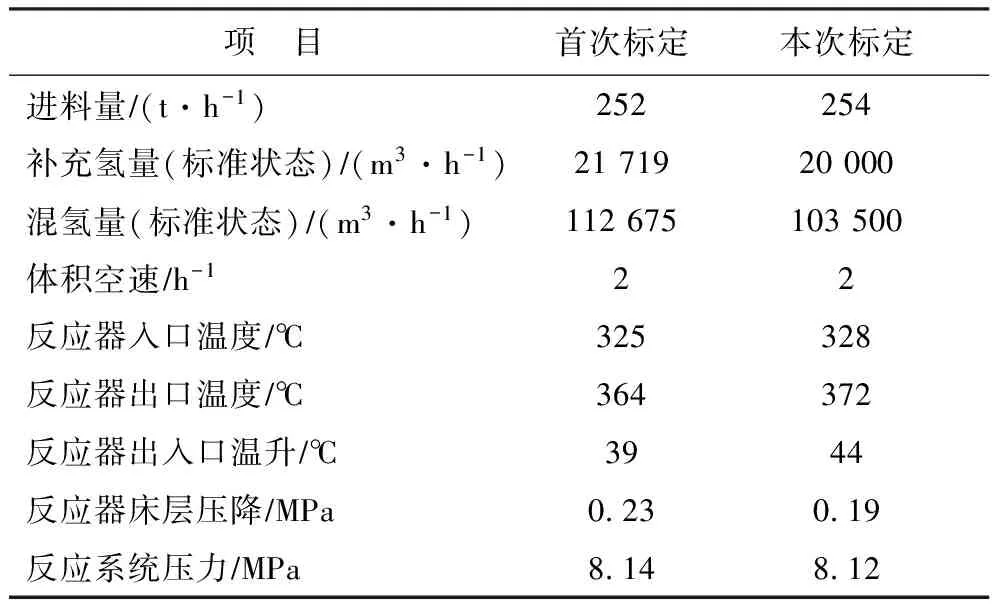

装置开工正常后,进行了直馏柴油、催化裂化柴油混合原料(催化裂化柴油占总进料质量的8%)的标定,反应系统的主要工艺操作参数见表3,加工原料及产品性质见表4。从标定原料性质看,此次标定原料硫含量高,凝点低。在原料进料量略超设计加工负荷的条件下操作,反应器入口温度达到328 ℃,与首次开工标定时相比仅提高3 ℃,馏出口产品硫质量分数从首次开工标定时的230 μgg降至本次标定时的170 μgg,产品脱硫率达到98.5%,说明再生后催化剂的活性恢复良好。

表3 反应系统的主要操作参数

表4 原料与产品性质

6 卸剂、再生、开工期间暴露的问题及解决措施

6.1 上层主催化剂撇顶、再生过程中FeS自燃严重

加氢装置反应器内保护剂撇顶过程中会出现FeS自燃问题,而主催化剂上层卸出过程一般不会发生FeS自燃问题。而此装置在撇出保护剂过程中未发生FeS自燃现象,却在撇出上层主催化剂时出现FeS自燃现象,且较严重,该问题在催化剂烧焦再生过筛过程中也同样出现。分析FeS细粉量,高达2%~3%。催化剂烧焦再生后,表面显土红色,表明部分催化剂表面附着氧化铁,开工硫化后会生成FeS,一方面影响催化剂的硫化效果,影响催化剂的活性;另外下次停工卸剂时仍会出现FeS自燃问题。从本次撇顶卸剂情况看:保护剂料面上积垢不多,大部分已深入主剂料面下近2 m,由于装置首次开工时催化剂装填方案设计不当,导致上层保护剂共1.8 t没有完全装入反应器,保护剂装填量不足是导致Fe沉积深入主剂床层的一个主要影响因素;另外装置运行周期长、保护剂容垢饱和是另一方面原因。

6.2 卸剂过程中反应器床层温度升高问题

装置停工后,反应器床层温度低于50 ℃时停循环氢压缩机,氮气置换合格、隔离后开始撇头卸剂,卸剂过程中床层各测温点皆出现缓慢上升趋势,最高点温度达90 ℃,被迫停止卸剂,充氮置换降温后恢复卸剂。检查发现,反应器器壁温度没有完全降下来是导致床层温度上升的一个主要原因,另外反应器出口管线部位没有设计专用氮气线以利反应器吹扫隔离、降温、撇顶使用,只能从反应进料产物换热器管程之间连通管线部位压力表排放口接临时氮气向反应器内补氮气,由于进入反应器底部氮气量有限,故反应床层热量不易被带出,致使床层温度升高,设计方面应该考虑改进。

6.3 再生催化剂的残存积炭问题

催化剂器外再生过程主要是烧掉催化剂表面积炭的过程。如果把待生催化剂的积炭充分烧掉,就要进一步提高催化剂的烧焦温度、降低烧焦速率延长烧焦时间,烧焦温度的提高以及烧焦时间的延长对催化剂的质量会有一定损害,使催化剂颗粒破损增多、堆密度提高。重新装填后补入新剂量会大幅增加;另外床层催化剂堆密度提高,反应器床层压降会有所提高,装置运行周期会缩短。因此烧焦过程必须严格控制烧焦温度和速率,避免催化剂的破损,保证再生催化剂的回收率。

6.4 催化剂硫化进油预湿阶段要特别注意防止再生后催化剂吸附放热问题

再生后催化剂硫化开始进油的预湿阶段要特别注意反应器床层温度不能控制过高。进直馏柴油预湿阶段反应器床层温度控制过高(大于150 ℃),催化剂吸附热较大,如果调控不及时,极易发生床层催化剂温度失控,严重时造成催化剂在氢氛围下还原及设备损坏;反应进料及产物高压换热器冷跨线要保持最小开度,以利于硫化过程紧急状态下打开反应进料冷跨线来降低反应器床层的温度。

6.5 使用高浓度H2S的氢气对催化剂硫化时反应温度的控制

为了降低购买DMDS的成本,本次使用DMDS与含高浓度H2S的氢气对催化剂进行硫化的办法。反应器床层225 ℃以前阶段主要以加注DMDS为主,确保催化剂床层上硫缓慢均匀、稳定穿透,避免初期直接引入含高浓度H2S的氢气时发生反应器床层“飞温”问题,225~320 ℃阶段主要以注入含高浓度H2S的氢气为主,尽可能最大量引入、最大量排放从而降低整体硫化时间,此阶段温度控制至关重要,在保证床层温升不超指标的前提下,以5~10 ℃h的速率缓慢提高反应温度为宜。

7 结 论

(1) 经过器外烧焦再生的柴油加氢精制催化剂活性恢复良好,催化剂颗粒损坏程度小,满足装置加工的要求。

(2) 装置停工后的循环氢压缩机循环降温过程中,在监控反应器催化剂床层温度的同时,必须兼顾反应器外壁温度的下降情况再决定停运循环氢压缩机,防止反应器外壁因为温度高传导给反应器内催化剂,造成无法撇头卸剂的问题。

(3) 应定期对加氢装置反应器内的保护剂进行撇头。在对含有FeS细粉的待生催化剂烧焦前过筛过程中,要特别注意防止催化剂大面积暴露在空气中,防止FeS自燃导致温度过高而破坏催化剂结构。

(4) 使用含高浓度H2S的氢气对再生后催化剂进行预硫化时要严格控制升温速率,以5~10 ℃h为宜,避免反应器内催化剂发生超温或飞温。另外,氢气要最大量地引入和排放,以缩短催化剂硫化时间。

[1] 穆海涛.适应柴油质量升级的催化剂运行分析及对策[J].石油炼制与化工,2015,46(9):31-37

[2] 张辉,杨有亮,宋以常.柴油超深度加氢脱硫RTS技术的工业应用[J].石油炼制与化工,2015,46(3):48-51

[3] Li Hua,Yang Jinliang,Weng Huixin.Study on liquid-phase hydrodesulfurization of FCC diesel in tubular reactors[J].China Petroleum Processing and Petrochemical Technology,2015,17(2):1-8

[4] 孙明立.柴油加氢装置产品质量升级的措施[J].石油炼制与化工,2016,47(6):28-31

EX-SITU REGENERATION OF DIESEL HYDROTREATING CATALYST AND START-UP OF HYDROTREATING UNIT

Ju Yanbo1, Gu Qixin2

(1.WestPacificPetrochemicalCompanyLtd.,Dalian,Liaoning116600; 2.JiangsuKechuangPetrochemicalCo.Ltd.)

The unloading and ex-situ regeneration of catalyst, and restarting for 2.0 Mta diesel hydrotreating unit and problems occurred during these stages were introduced. The solutions for solving above problems were suggested. The calibration results indicate that the activity of the regenerated catalysts recovers well, close to the fresh catalyst. The hydrodesulfurization rate reaches 98.5%, and the sulfur content in diesel product is 170 μgg, when a mixed feedstock of straight-run diesel and FCC diesel is processed.

diesel hydrotreating; catalyst; regeneration; start-up

2016-04-29;修改稿收到日期:2016-08-15。

鞠延波,从事汽柴油加氢装置的生产技术管理工作。

鞠延波,E-mail:juyanbo@wepec.com。