稠油油溶性破乳剂的研制与性能评价

2016-04-11王振宇沈明欢李本高

王振宇,沈明欢,于 丽,李本高

(中国石化石油化工科学研究院,北京 100083)

稠油油溶性破乳剂的研制与性能评价

王振宇,沈明欢,于 丽,李本高

(中国石化石油化工科学研究院,北京 100083)

针对塔河稠油沥青质含量高,并含有机械杂质的特点,合成了聚丙烯酸聚醚油溶性破乳剂,考察了合成路线、丙烯酸加量、引发剂加量、滴加温度等合成条件对产品性能的影响,并与助剂复配研制了油溶性复合破乳剂RP-04。实验室动态模拟试验评价结果表明,RP-04与现场对比剂的三级脱后油的水含量分别为0.09%和0.70%,盐(NaCl)含量分别为7 mgL和9 mgL。破乳剂与脱盐助剂联合使用可使脱后油总氯含量从16 μgg降低到4.9 μgg。

塔河稠油 破乳 聚丙烯酸聚醚 机械杂质

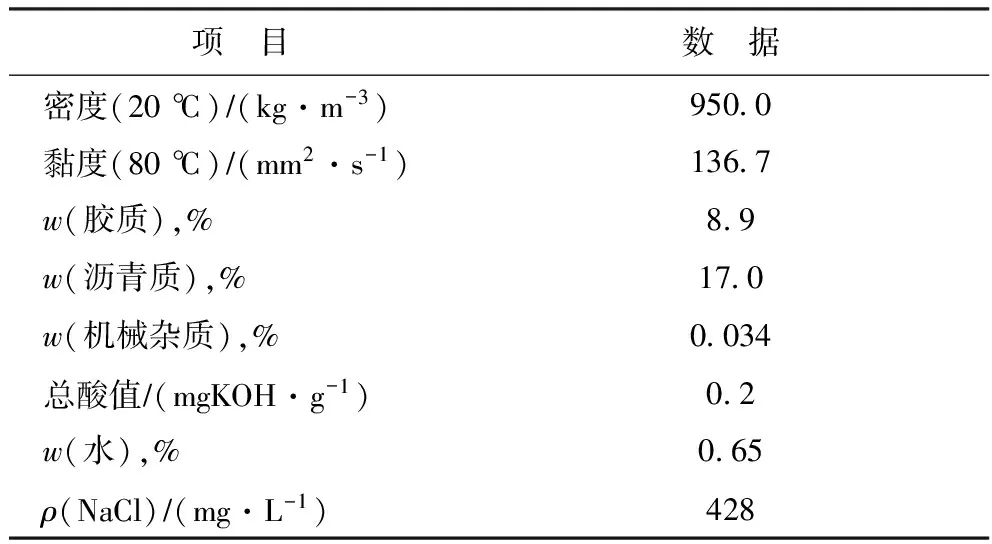

原油的重质化和劣质化是世界原油生产的趋势,据美国《油气杂志》报道,2004和2005年,世界原油产量的增长率为1.5%,而重油的增长率为6%和3%。目前越来越多的重质原油被开采出来,而开采的重油中80%以乳状液的形式存在,由于重质原油的密度高、黏度大,另外沥青质、胶质等界面活性物质含量高,形成的界面膜坚牢,重油脱盐脱水一直是难题。国外从20世纪20年代开始研制破乳剂,发展到今天已经历了4个阶段[1-4]。以丙烯酸、马来酸等聚合物为骨架,与嵌段聚醚化合物接枝得到的新型破乳剂可以作为第4代破乳剂的一种[5-7],由于分子中含有酸和酯类的极性基团,增加了与沥青质的作用,从而可以提高破乳效果,20世纪80年代,美国的Petrolite公司和Nalco Chemical公司开始研制丙烯酸改性破乳剂,其中Petrolite公司开发的丙烯酸改性破乳剂已商品化,商品名Tretolite RP-799,已在美国和加拿大地区的油田广泛使用。塔河原油(性质见表1)是典型的重质稠油,沥青质、胶质含量高,破乳脱盐困难。

表1 塔河原油的性质

由于塔河原油沥青质含量高,沥青质颗粒在界面吸附,形成稳定的保护层,阻碍水滴聚并,但胶质的存在会对沥青质起到胶溶分散作用,减少沥青质在界面的吸附,对破乳起到促进作用。

有研究表明[8-9],在沥青质浓度不变的情况下,随着胶质与沥青质质量比的增加,模型油稳定性明显下降。文献[10]也发现,从北海原油中分离出沥青质和胶质,固定沥青质浓度,增加胶质含量,能够降低沥青质稳定乳状液的作用。从这点出发,借鉴胶质结构中具有极性头和非极性尾的特点,将极性的羧酸基团引入到破乳剂分子中,以增强其与沥青质的作用,从而提高破乳效果,这一思路形成了油溶性破乳剂主剂合成的基础。本研究针对塔河稠油沥青质含量高,并含有机械杂质的特点,研制聚丙烯酸聚醚与助剂组成的油溶性复合破乳剂,考察合成路线、丙烯酸加量、引发剂加量、滴加温度等合成条件对产品性能的影响。

1 实 验

1.1 实验仪器与试剂

1.1.1 实验仪器 DPY-2C型破乳剂评选仪,江苏姜堰分析仪器厂生产;Waring 混调器、恒温水浴,HSQ-3,上海智诚分析仪器公司生产;乳状液稳定性分析仪,Turbscan Lab Expert(法国),JDY-1型电脱盐动态模拟装置。

1.1.2 实验试剂 丙烯酸,化学纯,工业品,北京化学试剂公司生产;嵌段聚醚A、嵌段聚醚B,工业品,山东滨州化工厂生产;酯化催化剂,分析纯,北京西中化工厂生产;引发剂,化学纯,北京化工厂生产;二甲苯、甲苯,分析纯,工业品,北京化工厂生产;对苯二酚,分析纯,北京北郊化工厂生产。

1.2 油溶性破乳剂的合成

1.2.1 合成试验方法 在带冷凝管和磁力搅拌的250 mL三口瓶中,加入引发剂和酯化催化剂,加入44 mL二甲苯溶剂,通N230 min,将体系的空气赶尽,逐渐升温到80~90 ℃;将一定量丙烯酸溶解于20 mL二甲苯中,滴加到溶液中,80~90 ℃保温2 h,改成回流分水装置,逐渐升温到回流温度,回流分水4 h,降温出料,得到油溶性破乳剂主剂90C。

1.2.2 酯化转化率的确定 总酸量的测定:取两个锥形烧瓶,用同一支移液管接连地加入50 mL氢氧化钾溶液,同时加50 mL水至各烧瓶,称取一定量试样,加入其中一个烧瓶。烧瓶与回流冷凝器连接,置于沸水中加热1 h后,取出,将仍然附着冷凝器的烧瓶浸入流动的冷水中,冷却后以2份20 mL水,由上至下洗涤,拆下烧瓶,以20 mL水逐一洗涤各个接头,分别加入0.5 mL酚酞于各烧瓶中,立即以盐酸标准溶液相继滴定样品和空白样,直到粉红色消失。总酸量的计算式如下:

式中:Y为总酸量,mmolg;V0为空白样消耗盐酸标准溶液的体积,mL;V1为试样皂化后,未反应的氢氧化钾消耗的盐酸标准溶液体积,mL;C为盐酸标准溶液的浓度,molL;m为试样质量,g。

酸量的测定:取0.5 g试样,加20 mL无水乙醇,用0.1 molL KOH-乙醇标准溶液滴定,以0.5%百里酚兰甲醇溶液为指示剂,滴定到溶液从黄色到绿色。酸量的计算式如下:

式中:X为酸量,mmolg;V为消耗KOH-乙醇标准溶液的体积,mL;N为KOH-乙醇标准溶液的浓度,molL;G为试样质量,g。

酯含量=总酸量—酸量

酯收率=(实测酯含量理论计算酯含量)×100%

1.3 破乳试验方法

1.3.1 静态破乳试验法 采用先制乳状液再加破乳剂的方法。取350 g试验油样预热到85 ℃与20%蒸馏水混合,取60 g乳状液倒入分水瓶中,加入100 μgg破乳剂,手摇混合,80 ℃水浴破乳。

1.3.2 动态破乳试验法 试验用JDY-1型电脱盐动态模拟装置设计为二级电脱盐,每级罐体容积为5 L,试验中将二级脱后油再进行一次脱盐作为三级电脱盐。动态模拟试验主要条件:原油处理量4~9 kgh;注水率,一级、二级、三级均为5%;脱盐罐温度130~140 ℃;压力0.6 MPa;破乳电压2 000 V;混合器混合强度,一级1 000 rmin,二级1 000 rmin,三级800 rmin。

1.4 脱盐试验

取脱前原油预热后与10%蒸馏水混合,采用混调器混合,混合后置于高温电场中破乳(140 ℃,2 000 V),取上层油样分析盐含量。

2 结果与讨论

2.1 不同合成路线破乳剂的效果比较

2.1.1 先酯化再聚合 先酯化再聚合的方法可以明确每一步的反应产物,便于掌握影响破乳效果的关键步骤,最终确定的反应条件为:反应温度119~125 ℃,反应时间为8 h,酯化催化剂的加量为聚醚质量的1.2%,丙烯酸与聚醚摩尔比为(1~2)∶1,溶剂的加入量为聚醚质量的0.9 ~1.1,引发剂加量为丙烯酸质量的8%~10%。

2.1.2 先聚合后酯化 先聚合后酯化合成路线的优点是聚丙烯酸的相对分子质量便于调节,且反应过程中不需加阻聚剂,缺点是丙烯酸聚合后空间位阻增大不利于酯化反应进行。而且酯化需要加入甲苯类带水剂,聚丙烯酸在甲苯中不溶,而且最后制备的破乳剂放置后易分层。

2.1.3 一步法 在一步法中酯化与聚合同时完成,即在反应体系中同时加入引发剂和酯化催化剂,反应的初始阶段在80 ℃反应,由于酯化是平衡反应,所以只有部分醚羟基与丙烯酸生成酯,同时,还存在丙烯酸与丙烯酸均聚反应,丙烯酸聚醚酯与丙烯酸的共聚反应,为了减少丙烯酸之间均聚的几率,采用向体系中滴加丙烯酸的方法。

用分水率来衡量合成产品的破乳效果,先酯化再聚合、先聚合再酯化和一步法所得产品的分水率分别为22.9%,63.6%,71.4%,一步法的分水率最高。因此选择一步法作为合成路线,并进一步考察反应条件。

2.2 不同丙烯酸与混合聚醚配比对破乳效果的影响

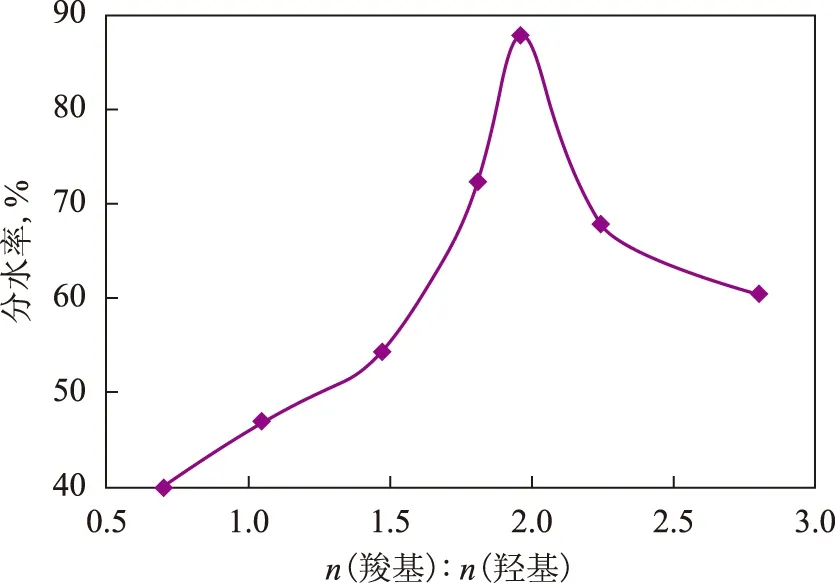

采用一步法合成聚丙烯酸聚醚,考虑到带有芳环的聚醚对高沥青质稠油的破乳有利,因此选用线型聚醚A、酚醛胺聚醚B组成的混合聚醚。试验以塔河原油作为破乳评价对象,破乳剂的加量为50 mgL,丙烯酸与聚醚的摩尔比对破乳效果的影响见图1。由于采用混合聚醚,引入羧基和羟基摩尔比的概念,通过羟值的计算得知混合聚醚总羟基数,用羧基数表示丙烯酸的摩尔数,以羧基和羟基的摩尔比代表丙烯酸和混合聚醚的摩尔比。参照先酯化后聚合的反应条件,试验选择丙烯酸与聚醚摩尔比为(1~2)∶1,溶剂量为聚醚质量的0.9~1.1,酯化催化剂为聚醚量的1.2%,引发剂加量为丙烯酸质量的10%。从图1可以看出,随着羧基与羟基摩尔比从0.5增加到2.0,分水率从40%增加到88%,随后随着羧基与羟基摩尔比的增加,分水率下降,也就是说过量的丙烯酸对破乳不利,适宜的羧基与羟基摩尔比为(1.8~2.2)∶1。

图1 丙烯酸与聚醚的摩尔比对破乳效果的影响

2.3 二元混合聚醚的配比摩尔对破乳效果的影响

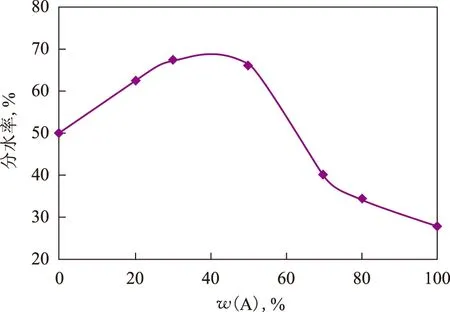

以A,B两种聚醚为原料,考察二元混合聚醚的配比对破乳效果的影响。合成试验条件为:羧基和羟基的摩尔比为2∶1,引发剂加量为丙烯酸质量的10%,酯化催化剂为聚醚总质量的1.2%。评价试验以塔河原油作为破乳评价对象,破乳剂的加量为50 mgL,考察线型聚醚A与酚醛胺聚醚B的配比对产物破乳效果的影响,结果见图2。从图2可以看出,混合聚醚中A的质量分数在30%~50%时,表现为最佳的破乳效果。由于酚醛胺聚醚的多分支结构容易和聚丙烯酸形成类似网状的结构,一定比例的酚醛胺聚醚的存在,使分子中同时含有体形结构和梳状结构,在梳状结构中,亲水的聚氧乙烯链段伸展在分子的外侧,破乳剂分子容易在界面吸附,并形成松散的结构,当酚醛胺聚醚的含量较多时,体形结构占据主导地位,一方面扩散速度减慢,另一方面在界面的吸附较难,导致破乳效果下降,因此选择两种聚醚的质量比为1∶1合成油溶性破乳剂主剂,命名为90C。

图2 混合聚醚中A的质量分数对破乳效果的影响

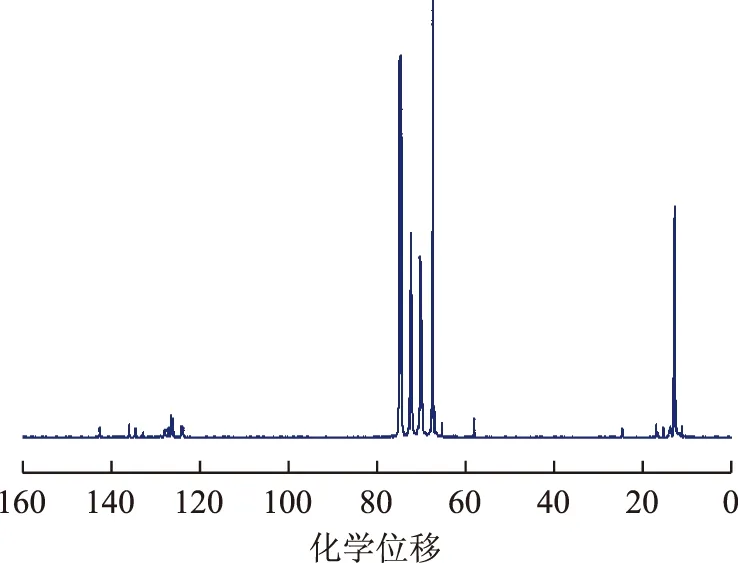

2.4 油溶性破乳剂主剂的结构表征

图3 90C的红外光谱

图4 90C的C13-NMR谱

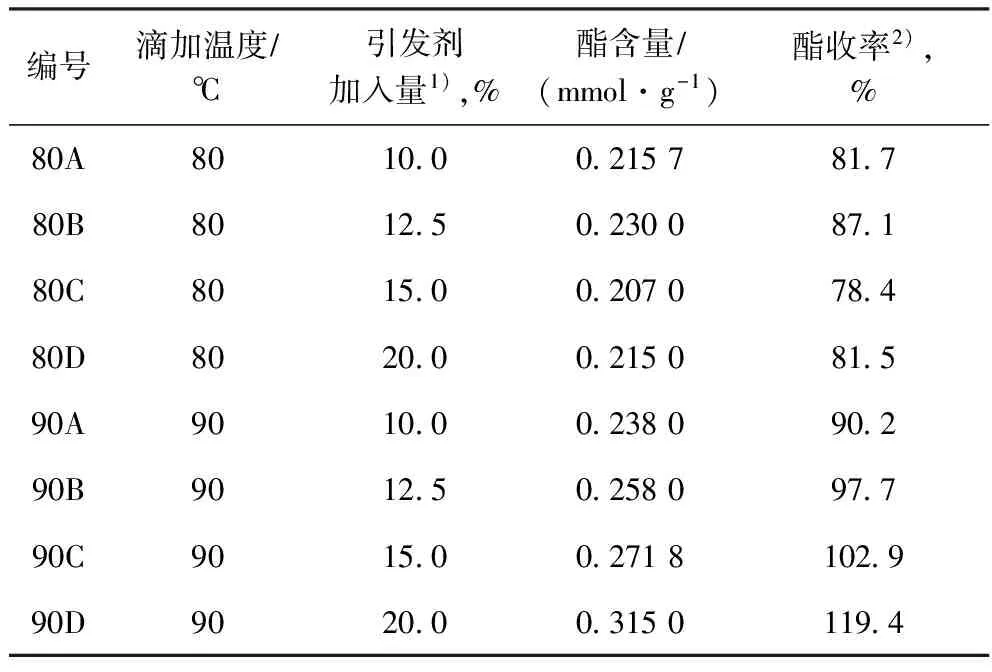

2.5 2 L放大试验引发剂加量和滴加温度对酯收率的影响

2 L放大试验引发剂加量和滴加温度对酯收率的影响见表2。从表2可以看出:控制滴加温度为80 ℃,引发剂加入量从10.0%增加到20.0%,酯收率在78.4%~87.1%之间变化;控制滴加温度为90 ℃,引发剂加入量从10.0%增加到20.0%,酯收率从90.2%增加到119.4%。因此,选择相对较高的滴加温度可以提高酯收率。升高滴加温度、增加引发剂加入量可提高丙烯酸酯聚合程度,防止未聚合的丙烯酸在高温酯化脱水阶段随溶剂蒸出,因此选择90 ℃作为滴加阶段的反应温度。

表2 引发剂加量和滴加温度对酯收率的影响

1) 引发剂加入量为丙烯酸质量的百分数。 2) 酯收率为测定值和理论值的比值,由于存在测定误差,导致出现酯收率大于100%的情况。

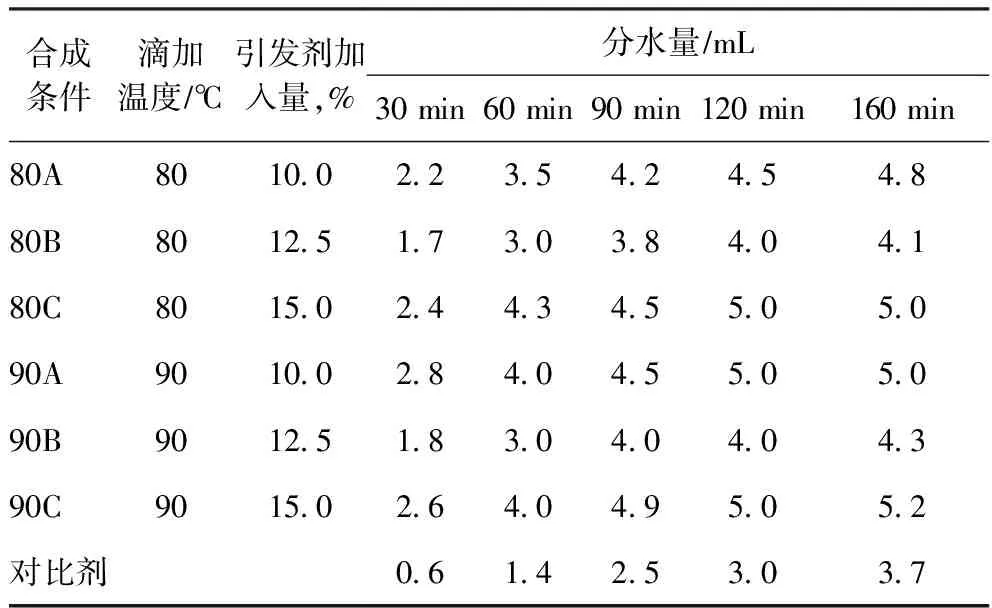

用瓶子破乳试验法,评价2 L放大试验样品的破乳效果,结果见表3。从表3可以看出,不管是滴加温度为80 ℃,还是90 ℃,均以引发剂加入量为15.0%时破乳效果最佳,而对比两个不同的滴加温度,以90 ℃下产品的分水速率快,分水量多,最终选择滴加温度为90 ℃,引发剂加入量为丙烯酸质量的15%。

表3 引发剂加量和滴加温度对破乳效果的影响

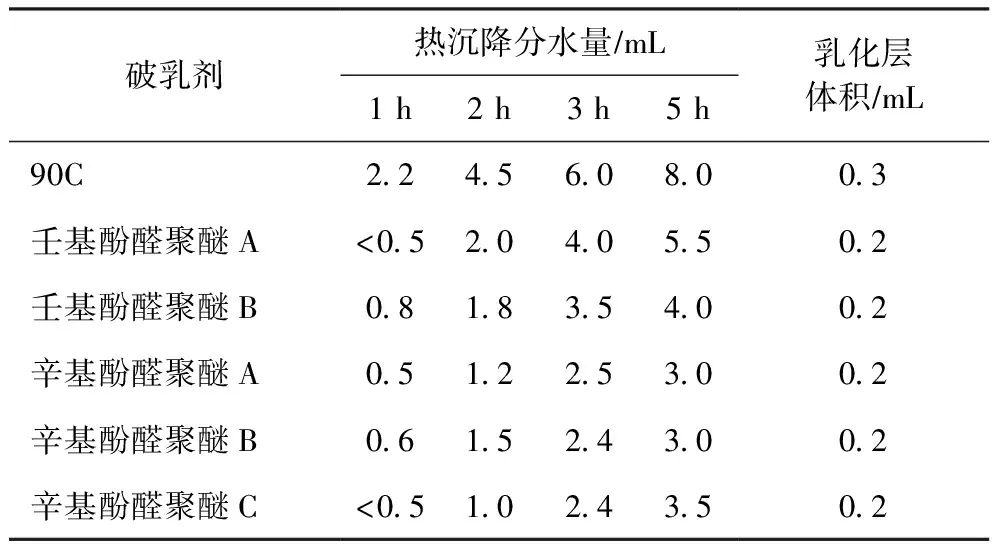

2.6 油溶性破乳复合剂的研制

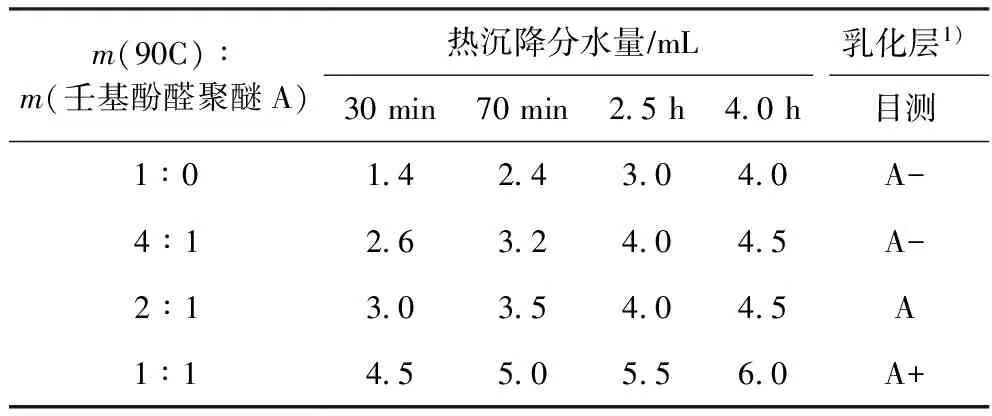

为了进一步减薄中间层,采用以合成的油溶性破乳剂为主剂、复配助剂的方法考察复合破乳剂减薄乳化层的作用。针对中间层的特点,油溶性破乳助剂选择合成的烷基酚醛聚醚。首先考察单独助剂的破乳效果与减薄中间层的作用,合成的油溶性破乳剂主剂与烷基酚醛聚醚的破乳效果对比见表4。从表4可以看出,合成的几种烷基酚醛聚醚均有减薄乳化层的作用,其中壬基酚醛聚醚A较其它几种烷基酚醛聚醚分水速率快,因此选择壬基酚醛聚醚A与合成的油溶性破乳剂主剂复配。

表4 合成油溶性破乳剂主剂与烷基酚醛聚醚的破乳效果对比

将90C与壬基酚醛聚醚A按不同质量比复配,破乳试验结果见表5。从表5可以看出,选择90C与壬基酚醛聚醚A按质量比1∶1复配得到的破乳剂,在分水速率、最终分水量以及乳化层方面均有所提升,并按此比例形成最终的油溶性破乳剂RP-04。

表5 破乳剂的主剂与助剂按不同比例复配的破乳效果

1) 按乳化层厚度分为A,B,C,D 4个等级,A最好。

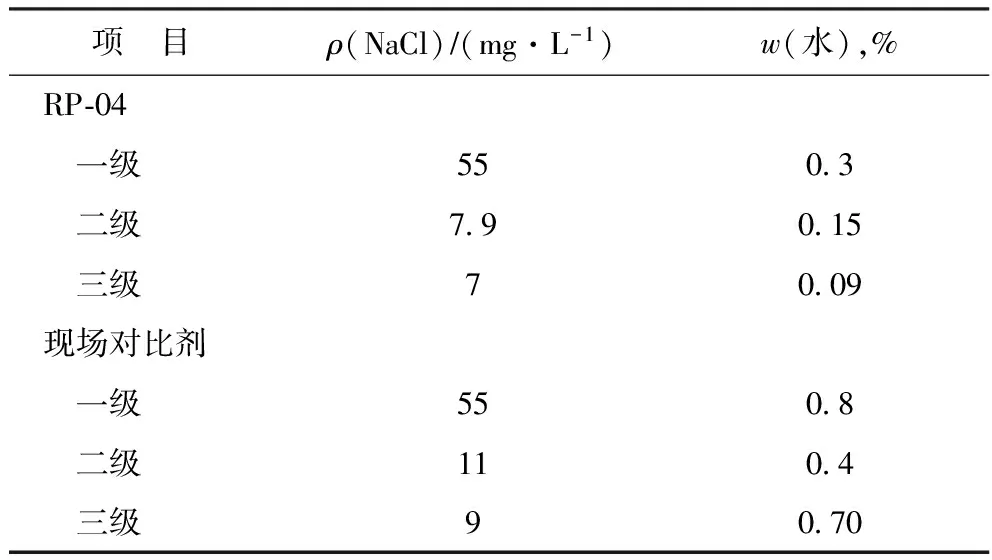

2.7 油溶性破乳剂对塔河原油的动态破乳效果

采用自制油溶复合破乳剂RP-04进行动态模拟试验,并与现场破乳剂进行对比,破乳剂总加量为100 μgg,在一、二、三级的分配量分别为50,30,20 μgg,脱后油盐含量及水含量分析结果见表6。从表6可以看出,加入RP-04破乳剂,三级脱后盐(NaCl)含量为7 mgL,水含量为0.09%,作为对比的现场对比剂,三级脱后盐(NaCl)含量为9 mgL,水含量为0.70%,可见自制油溶性破乳剂的效果优于现场对比剂。

表6 脱后油盐含量及水含量分析结果

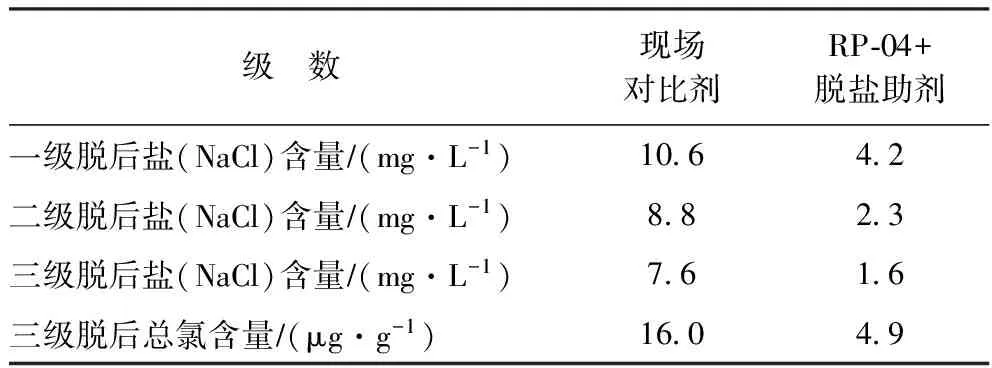

由于塔河原油中不仅有无机盐而且含有不易溶于水的氯盐,试验进一步考察合成破乳剂与脱盐助剂联合使用对塔河油的脱盐、脱水效果。试验采用破乳剂评选仪法进行三级脱盐,试验油样为2008年取塔河原油,破乳剂在一、二、三级的加入量分别为30,20,10 μgg,一级和二级各加脱盐助剂100 μgg,三级水洗,同时用现场破乳剂作对比试验,结果见表7。从表7可以看出:破乳剂和脱盐助剂联合使用对塔河油有较好的脱盐效果,三级脱后盐(NaCl)含量为1.6 mgL,总氯含量为4.9 μgg;而只加现场破乳剂的对比试验中,脱后油总氯含量为16 μgg,盐(NaCl)含量为7.6 mgL。上层油的水含量为0.14%,达到脱后油水含量小于0.3%、盐(NaCl)含量小于3.0 mgL的指标要求。

表7 自制破乳剂和脱盐助剂联合使用的脱盐效果

3 结 论

(1) 试验比较了先酯化再聚合、先聚合再酯化和一步法3种合成路线制备聚丙烯酸聚醚的效果,确定了一步法作为最终的合成路线。

(2) 采用合成的油溶性与助剂复配,考察了助剂的种类和加量对减薄乳化层的影响,研制了油溶性复合破乳剂RP-04。

(3) 实验室动态模拟试验评价结果表明,RP-04与现场对比剂的三级脱后油的水含量分别为0.09%和0.70%,盐(NaCl)含量分别为7 mgL和9 mgL。破乳剂与脱盐助剂联合使用可使脱后油总氯含量从16 μgg降低到4.9 μgg。

[1] 王彪.原油破乳剂研究新进展[J].油田化学,1994,11(3):266-272

[2] 周国萍.原油破乳剂的研究历史和发展现状[J].化学工程与装备,2011(11):158-159

[3] 徐维丽.酚醛胺树脂破乳剂的合成与性能研究[J].应用化工,2015,44(1):72-75

[4] BHAA非聚醚型破乳剂的合成与破乳效果[J].石油天然气学报,2005,27(1):256-258

[5] 张中洋.一种高效破乳剂的合成[J].化工文摘,2008(1):41-44

[6] 高业萍.丙烯酸改性聚醚破乳剂的合成与其性能研究[J].科技信息,2009(21):41-42

[7] Bhattacharyya B R.Demulsification of water in oil emulsions using water soluble demulsifiers[J].J Dispersion Science and Technology,1992,13(2):121-133

[8] Nordli B,Sjoblom J,Stenius P.Water-in-crude oil emulsions from the norwegian continental shelf.Part 5.A comparative monolayer study of model polymers[J].Colloids and Surfaces,1992,63(34):241-251

[9] Mclean J D,Kilpatrick P K.Effects of asphaltene aggregation in model heptane-toluene mixtures on stability of water-in-oil emulsions[J].Journal of Colloid and Interface Science,1997,196(1):23-24

[10]Li Mingyuan.Separation and characterization of indigenous interfacial active fractions in North Sea crude oil:Correlation to stabilization and destabilization of water-in-crude oil emulsion[D].Bergen,Norway:University of Bergen,1993

DEVELOPMENT AND PERFORMANCE OF OIL SOLUBLE DEMULSIFIER FOR TAHE HEAVY CRUDE OIL

Wang Zhenyu, Shen Minghuan, Yu Li, Li Bengao

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Tahe heavy oil has the characters of high asphaltene content and mechanical mixture. An oil soluble demulsifier by graft copolymerization of polyether and polyacrylic acid was synthesized aiming at the properties of the crude oil. The effect of synthesis conditions, such as synthesis routes, amount of acrylic acid and initiator, and dropping temperature of acrylic acid, on the performance of product was investigated. A complex demulsifier RP-04 was then prepared by combination of the oil soluble demulsifier and an aid agent. The laboratory continuous evaluation test shows that the water content in 3 level desalting and dewatering crude treated by the RP-04 and the reference demulsifier on-the-spot is 0.09% and 0.70%, respectively, and the salt (NaCl) content is 7 mgL and 9 mgL, respectively. When the demulsifier RP-04 was used together with desalting aid agent, the total chloride of treated oil is reduced from 16 μgg to 4.9 μgg.

Tahe heavy crude oil; demulsification; polyacrylate polyether; mechanical impurities

2016-05-17; 修改稿收到日期: 2016-07-15。

王振宇,高级工程师,博士,主要从事原油预处理的研究工作。

王振宇,E-mail:wangzy.ripp@sinopec.com。