∅820 mm大直径管矫直机技术性能特点

2016-04-09聂海雄

聂海雄

(太原重工股份有限公司,山西030024)

∅820 mm大直径管矫直机技术性能特点

聂海雄

(太原重工股份有限公司,山西030024)

摘要:∅820 mm大直径管矫直机是立式斜辊矫直机。对该钢管矫直机的技术参数、主要设备性能特点进行了介绍。

关键词:管材矫直机;技术参数;性能特点

新建的∅820 mm精密轧管生产线,在工程竣工投产后计划年产∅335 mm~∅820 mm、壁厚(16~160)mm、长度(4 000~12 500)mm的热轧无缝钢管12万t。生产的钢管品种主要有:高压锅炉管、电站四大管道、核电管道、机械用管、气瓶管、海洋工程管、船舶用管等。

1生产线总体概述

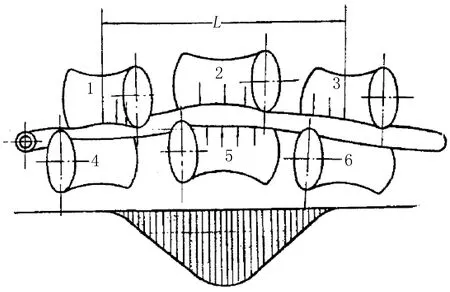

该生产线总体布置:根据生产的钢管品种及规格要求,将加热炉加热的多边形钢锭、圆连铸坯、锻造圆坯经压力冲孔机冲孔成空心坯,用专用吊具或设备运送至新型锥形穿孔机前台。穿孔机前的输送辊道设有除鳞装置和旋转辊道,除鳞后坯料运送到新型锥形穿孔机入口台上,穿孔机入口台装置将坯料自动与新型锥形穿孔机轧制中心对中,以确保穿孔壁厚精度,前台推钢机将坯料送入新型锥形穿孔机中进行穿孔轧制。穿孔后的荒管根据具体的生产规格及产品要求再返回进行二次穿孔,或者到下一道工序进行精密轧制。在锥形孔完成第一次变形后,需要进行精密轧制。荒管进入限动芯棒精密轧机前台时,孔型中的芯棒处于最初的工作位置;当整个荒管完成轧制后,限动芯棒处于最后的位置。对于不需要精密轧制的产品,则直接由输送装置送入定径机进行轧制,定径后的钢管送入冷床,冷却后在高速切管机上切掉头尾或取样,送至辊式矫直机进行矫直。六辊矫直机矫直钢管原理见图1。

图1 六辊矫直机矫直钢管原理图

2矫直机的技术参数和性能特点

2.1矫直机技术参数

矫直机入口钢管参数:∅335 mm~∅813 mm、壁厚(16~160)mm、长度(4 000~12 500)mm

矫直钢管速度:(0.20~0.60)m/s

单根钢管的最大重量:15 000 kg

矫直钢管温度:≤ 150℃

2.2矫直机主要设备性能特点

2.2.1上辊调整装置

上辊调整装置包括所有上矫直辊的平衡装置、高度和角度调整装置及锁紧装置。矫直机上辊调整的工作原理:矫直辊安装在转盘上,而转盘又同轴安装固定在上滑座上,上滑座通过与立柱间隙配合的偏心铜套可以沿立柱上下自由滑动。上滑座固定在退让保护缸上,退让保护缸又固联着铜螺母,铜螺母与升降丝杠形成滑动配合副。当电机通过摆线针轮减速器及涡轮蜗杆升降减速器正反转工作时,升降丝杠也正反转动。由于升降丝杠不能轴向移动,所有与其配合的铜螺母就带动退让保护缸、上滑座、转盘以及矫直辊上下运动,起到调整辊缝作用。当退让保护缸加油压时,就会带动固联的上滑座、转盘以及矫直辊向下运动至工作位置;当退让保护缸泄油压时,相应的矫直辊就会在平衡锁紧缸的拉动下快速退让至待机位置。另外,平衡锁紧缸还可以在矫直机处于调整状态时抵消部分矫直辊以及转盘的重量,并消除升降丝杠和铜螺母之间的间隙,确保升降指示的数值准确。矫直辊中心调整装置主要用来在换辊后调节矫直辊的中心位置,使其在矫直机的矫直中心线上,以确保矫直质量。这里还专门设计了矫直辊退让缓冲装置。由于矫直辊退让后处于待机状态,对辊缝没有精度要求,为了使矫直辊退让后退让保护缸活塞撞不到缸盖上,矫直辊退让缓冲装置比较好的解决了缸盖易疲劳损坏的问题。另外,考虑到工作现场的工况比较差,灰尘大,针对升降丝杠可增加丝杆防尘罩,确保灰尘、杂质和水蒸气不会进入丝杠螺母滑动副。

2.2.2下辊调整装置

矫直机的下辊调整装置包括下中辊装置和边辊装置,下中辊调整装置工作原理与上辊调整装置一样。下边辊装置中的矫直辊不需要升降,只需要调角,所以下边辊就没有升降减速器、退让保护缸、平衡锁紧缸等。考虑到矫直辊的冷却水会将钢管表面的氧化铁屑及杂物冲进下中辊辊座的滑动配合副内,严重时会造成下中辊升降和转动困难,甚至卡死。因此,为防止这种情况,在下机架和下中辊辊座上设计防尘罩,避免杂物的进入。矫直辊调角装置通过摆线针轮减速器驱动丝杠升降机伸缩运动,再通过固定在其上面的关节轴带动安装有矫直辊的转盘或辊座转动,达到调整矫直辊安装角的目的。

2.2.3换辊装置

换辊装置主要由轨道、丝杆丝母及减速电机等组成。换辊时,轨道通过销轴固定在横梁上对应的换辊位置,电机驱动丝杠转动,从而驱动丝母前移,在与工作辊连接后反向开动,将工作辊拉出,再推入新工作辊,实现矫直辊更换。

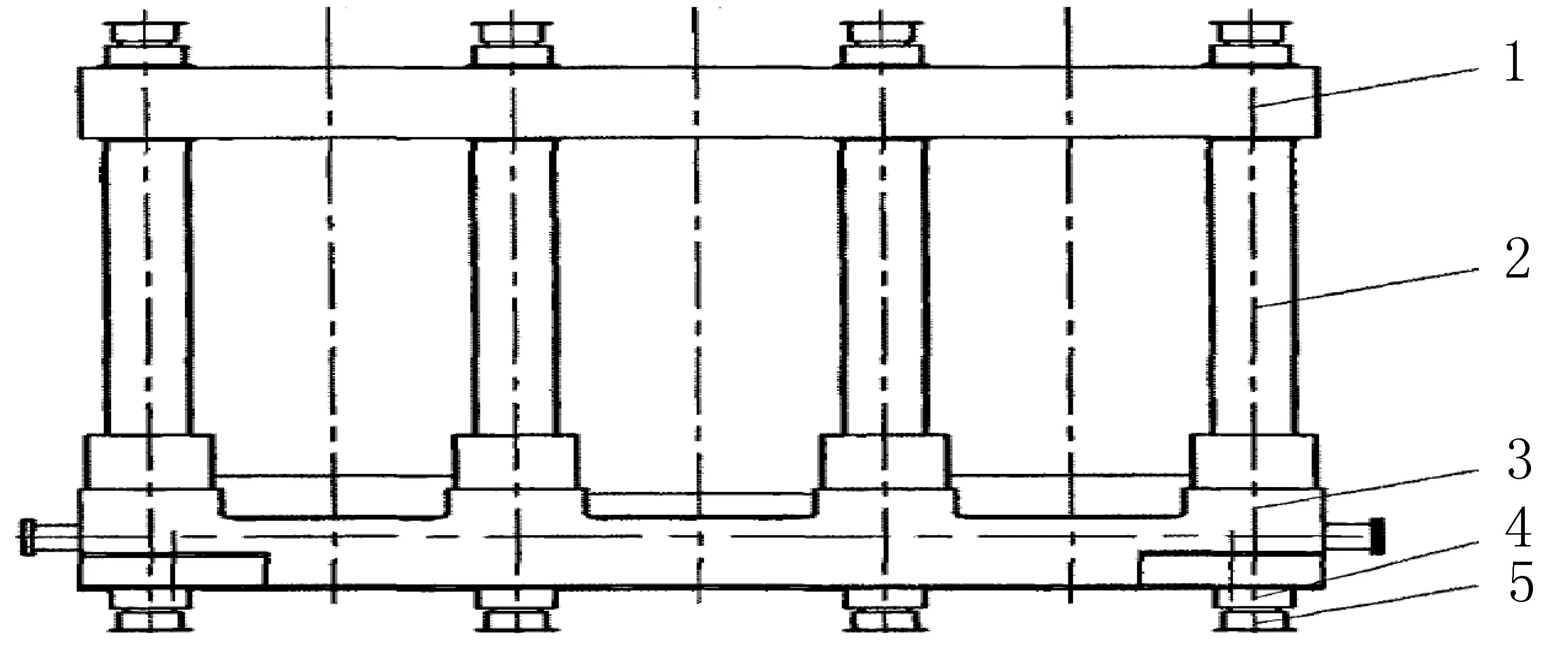

2.2.4主机架装置

矫直机的机架由上机架、下机架、立柱等组成。矫直机机架装置如图2所示。上、下机架通过八根立柱相连,上机架为焊接结构,下机架为铸焊结构。上、下机架上的各定位孔和立柱安装孔均为数控一次加工而成,确保了各部件的装配精度。机架为矫直机的关键受力件,辊子升降、角度调整及矫直辊装置都装在机架上。机架采用外圆镀硬铬处理,提高了立柱外表面的耐磨性和防锈能力,避免了使用过程中出现生锈问题。上下机架与八个立柱的联接通过液压顶紧,提高了机架的刚度,构成了预应力机架。

1—上机架 2—立柱 3—下机架

2.2.5主传动装置

主传动由两台驱动电机、两台联合减速机、六根万向接轴、联轴器和底座等组成。主减速机齿轮采用硬齿面齿轮,长度可伸缩的万向接轴保证工作辊在不同高度和不同转角的情况下均有良好的传动性能。

2.2.6润滑系统

采用干油集中润滑系统,它由电动加油泵、电动润滑泵、电控箱、干油过滤器、双线给油管路、双线式干油分配器、压力操纵阀和压力表组成。工作时,柱塞泵在电动机的驱动下,从储油器吸入润滑脂,压送到液压换向阀。换向阀有4个接口,外接两根供油主管和分别由两根供油主管引回的回油管,依靠回油管内润滑脂的压力推动液压换向阀交替着沿两个出油口将润滑脂输送出去。当一个出油口压送润滑脂时,另一个出油口与储油器接通泄荷。蓄能器的两个油口分别与换向阀的两供油出口并接,使管路换向供油后立即能得到补充供油。压力操纵阀是一种利用压差信号并通过机械传动转化为电信号的发讯装置,它被用来向电控箱发出信号,使电动润滑泵的电磁换向阀换向动作,完成两条供油主管之间的切换。它被安装在两条供油主管的末端,发送信号准确、可靠,设定的压力可以调整。最后,通过连接在两根供油主管路上的干油分配器将润滑脂压送到各个润滑点。

3结论

∅820 mm大口径管矫直机是立式斜辊钢管矫直机,在矫直钢管过程中,钢管均受到纵向反复弯曲和横向反复压扁的综合作用,使钢管的平直度和圆度均得到矫直。斜辊钢管矫直机将两种矫直方法有机的结合在一起,在矫直时使钢管表层金属纤维进入全塑状态,产生正反应力从而获得良好的矫直效果。

参考文献

[1]崔甫. 矫直原理与矫直机械[M].北京:冶金工业出版社,2002.

[2]黄庆学,等.钢机械设计[M].北京:冶金机械出版社,2006.

[3]张培庆.高精度管材矫直原理及应用钢管[J].钢管,2002(2).

编辑杜敏

Technical Performance Characteristics of ∅820 mm Bigger Diameter Tube Straightener

Nie Haixiong

Abstract:∅820 mm bigger diameter tube straightener belonged to the vertical bevel roll straightener. Technical parameters, performance characteristics of the main devices of the tube straightener have been described.

Key words:tube straightener; technical parameters; performance characteristics

中图分类号:TG333.2+3

文献标志码:B

收稿日期:2015—06—26