十三辊高强度中板矫直机集中传动齿轮分配箱的传动方案设计

2016-04-09吴庆君

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024;

2.淮南市石油化工机械设备公司技术部,安徽232033)

十三辊高强度中板矫直机集中传动齿轮分配箱的传动方案设计

赵岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024;

2.淮南市石油化工机械设备公司技术部,安徽232033)

摘要:针对高强度中板矫直机性能和传动特点,分析了其集中传动齿轮分配箱的传动特点、方案设计与技术参数。

关键词:矫直机;齿轮分配箱;传动方案

板材矫直机的传动系统主要由电机、联轴器、减速机、齿轮分配箱、万向接轴等组成。传动原理是电机传动经减速机减速后得到所需要的矫直速度与矫直力矩,输入齿轮分配箱,再经万向接轴输出至每一个矫直辊单元以带动设备转动运行。

齿轮分配箱是传动系统中的重点装置,其内部是一系列齿轮轴,各齿轮轴之间联系紧密、受力复杂、结构紧凑、传递扭矩大。在设计中需针对不同类型的矫直机来制定符合其传动特点的齿轮分配箱传动方案。

高强度中板矫直机具有矫直的板材厚度较薄、屈服强度高、矫直速度快、矫平精度高、矫直力矩大,矫直辊数量多、辊径和辊距小的特点。选用集中传动齿轮分配箱是符合其技术要求的。

1矫直机主要技术参数

1.1矫直钢板性能规格

钢板温度:≤80℃

钢板宽度:(900~2 150)mm

钢板厚度:(3~12)mm

钢板屈服强度:≤700 MPa

1.2矫直速度与矫平精度要求

矫直速度:(15~100)m/min

矫平精度:≤2.5 mm/m2

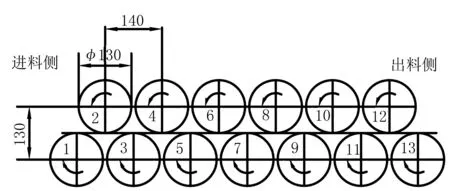

1.3辊系参数

矫直辊数量:13根(上排6根,下排7根)

矫直辊直径:∅130 mm

矫直辊辊距:140 mm

十三辊高强度中板矫直机的辊系排列与传动方向如图1所示。

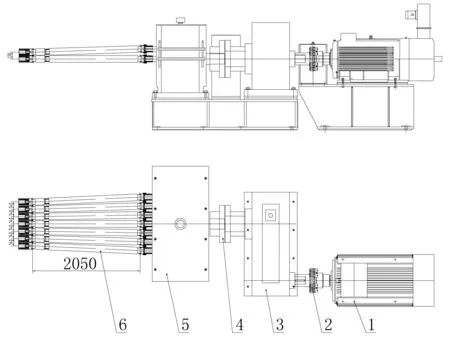

2矫直机的集中传动系统

十三辊高强度中板矫直机的集中传动系统主要由电机、联轴器、减速机、齿轮分配箱、万向接轴等组成,如图2所示。电机传动经减速机减速后由单支传动输入齿轮分配箱,再经其内部的一系列齿轮轴传动分配后等速输出至13根万向接轴,从而带动上下排矫直辊分别以相反方向转动。

3矫直机齿轮分配箱的传动特点

3.1齿轮箱功能要求

齿轮箱由单支输入,经内部齿轮传动后多支输出到万向接轴传递至各个矫直辊,故各传动输出轴的排列与传动方向要与图1矫直机的辊系排列与传动方向一致。

齿轮箱输入、输出转数一致,传动比i=1。

3.2齿轮箱传递总扭矩大,各辊输出扭矩不同

在矫直过程中,因所需矫直板材的变形原始曲率大小和方向均不相同。当轧件进入矫直机时,原始曲率最大,加之应用大变形矫直方案,所以前几根矫直辊受到的矫直力矩最大,而随着轧件的原始曲率逐渐减小,后续矫直辊所受的扭矩也相应减小。因此,每根矫直辊受到的矫直力矩都是不一样的,各矫直辊传递到齿轮箱相应输出轴的矫直扭矩也就不一样。

图1 矫直辊系排列与传动方向

1—电机 2—安全联轴器 3—减速机

计算得出各矫直辊扭矩Mn:

M1= 927.5 N·m

M2= 2 782.5 N·m

M3= 3 710 N·m

M4=M5=M6=M7=M8=M9=M10= 3 091.6 N·m

M11= 2 473.2 N·m

M12=1 854.9 N·m

M13= 618.3 N·m

总扭矩M=34 007.6 N·m

由计算结果得知,进料侧第3根矫直辊所受扭矩为单辊最大扭矩,前4根矫直辊的扭矩总和占总扭矩的30%。

3.3齿轮箱运转方向具有可逆性

由于板材在矫直过程中会进行多道次的往复矫直,矫直机的出料侧也是轧件的进料侧,出料辊也是进料辊,各矫直辊依次反转,各矫直辊传递到齿轮箱相应输出轴的扭矩也相应改变。

3.4结构紧凑,运转平稳

齿轮箱的传动输出是通过万向接轴连接到各个矫直辊的。万向接轴属于易损件,为保证传递扭矩与使用寿命,其安装轴线的工作折角应小于3°。与万向接轴相连的矫直辊数量多、间距小,且各辊呈上下交错排列、结构紧凑,要满足上述接轴工作折角要求,齿轮箱各出轴的排列间距也要小。

3.5性能可靠,经济适用

齿轮箱内部的传动齿轮轴的齿形采用渐开线硬齿面齿形,齿形经渗碳淬火后需进行磨齿,制造周期长、成本高。故齿轮箱的传动方案在满足性能要求的同时还应降低生产制造成本。

4矫直机齿轮箱传动方案设计

4.1主要设计参数

矫直机传动电机功率P=450 kW,转速n1=1 000 r/min,减速机速比i=8,环境温度为0~45℃,齿轮箱采用渐开线圆柱斜齿轮传动,轴承采用圆柱滚子调心轴承。

齿轮箱传递总扭矩M=34 007.6 N·m;入口侧第3根矫直辊所传递的力矩为单辊最大扭矩,传动比i=1,过载系数K=1.6,承受中等冲击载荷,运转方向可逆。齿轮箱输出轴排列结构紧凑,使连接到各个矫直辊的万向接轴工作折角小于3°。

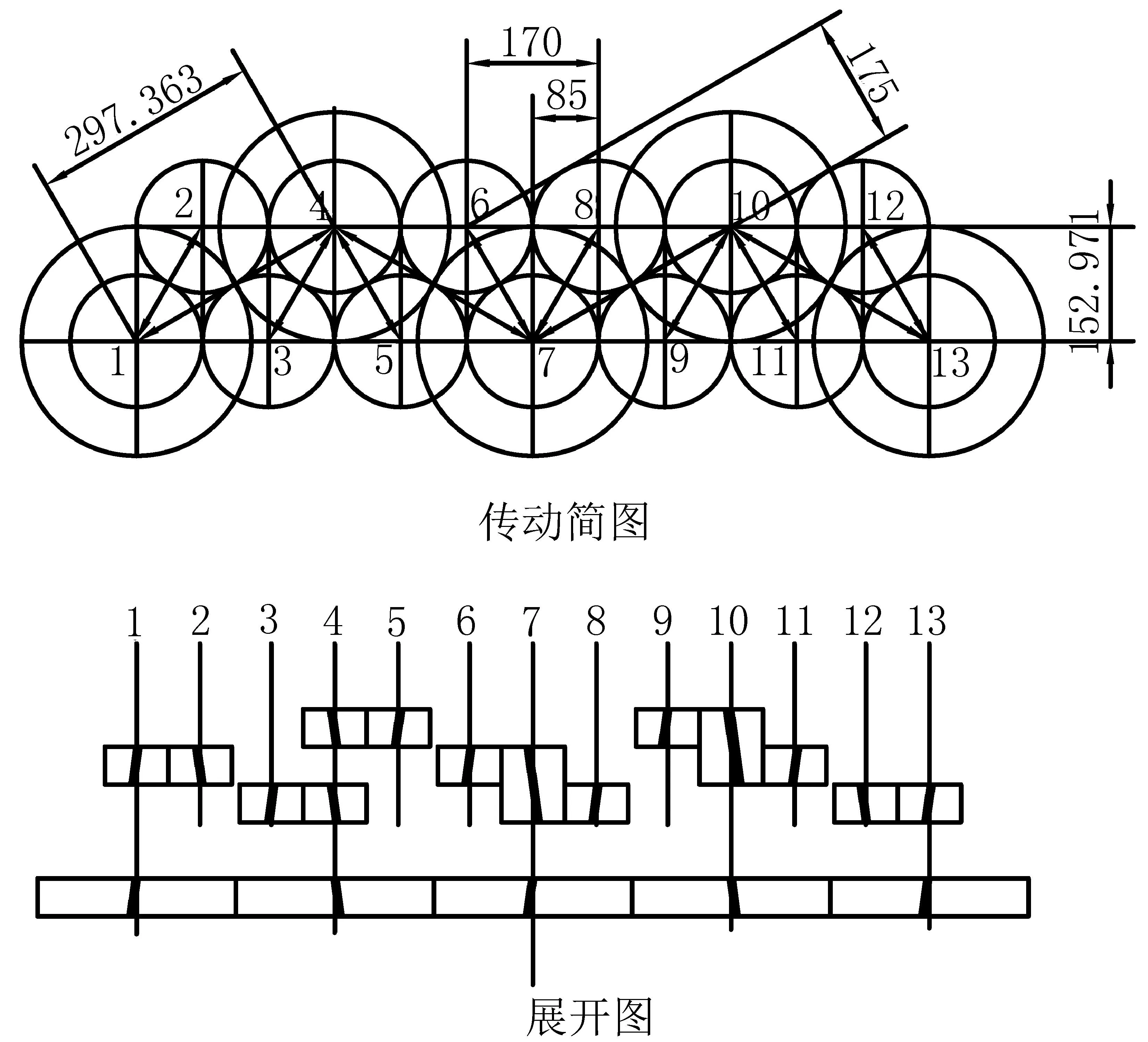

4.2传动布置形式

齿轮箱传动形式应使齿轮箱输出轴排列结构紧凑,总扭矩得到合理的分配,并能以单辊最大扭矩进行齿轮强度校核。故采用两级分配的传动方案,第一级分配先将单支输入扭矩分配到第1、4、7、10、13轴上,再通过这五根轴分别进行第二级分配,将力矩分配到所有矫直辊上。在第二级分配中齿面布置采用交替分布,这样可以有效的减小输出轴中心距(见图3)。

4.3各级分配齿轮技术参数及强度核算

因为各输出轴受到的弯扭合成力矩会作用到传动齿轮上,所以可通过计算弯扭合成力矩、齿根弯曲应力和齿面接触应力来校核轴与齿轮的强度。若齿轮在两处啮合时,则取两个切向力中的较大值进行计算。由图3可知,第4轴所受力矩最大,其与3、5轴齿轮在两处啮合,由于第3轴所传递的力矩为单辊最大扭矩,所以取第3轴切向力进行齿轮强度校核。

图3 传动布置形式图

4.3.1二级分配齿轮的主要技术参数与强度计算

(1)二级分配齿轮的主要技术参数

二级分配齿轮的中心距a1=175 mm,齿数Z=21,螺旋升角β=8°,法向模数mn=8,分度圆直径d=169.651 mm,工作齿宽b=140 mm。材料为20CrNi2Mo,调质热处理硬度217~255HBW,齿部渗碳淬火,渗碳层深度(1.2~1.5)mm(550HV时),芯部硬度为30~38HRC,齿面硬度为58~62HRC,齿轮精度等级为6级,试验齿轮的接触疲劳极限σHlim=1 500 MPa,弯曲疲劳极限σFlim=450 MPa。

(2)齿轮强度计算

1)齿面接触应力σH计算公式为:

式中ZB——单对齿啮合系数,ZB=1;

ZH——节点区域系数,ZH=2.3;

ZE——弹性系数,ZE=189.8;

Zε——重合度系数,Zε=0.852;

Ft——分度圆上名义切向力,单位为N;

KA——使用系数,KA=1.5;

KV——动载系数,KV=1.03;

KHβ——螺旋线载荷分布系数,KHβ=1.254;

KHα——齿间载荷分布系数,KHα=1.1;

u——齿数比,u=1。

代入计算得:Ft=43 736.85 N

σH=1 037.28 MPa

2) 齿根弯曲应力σF计算公式为:

式中KFβ——螺旋线载荷分布系数,KFβ=1.22;

KFα——螺旋线载荷分配系数,KFα=1.1;

YFα——齿廓系数,YFα=2.35;

YSα——应力修正系数,YSα=1.71;

Yε——重合度系数,Yε=0.72;

Yβ——螺旋角系数,Yβ=0.95。

代入计算得:σF=222.55 MPa

3)接触强度的安全系数SH计算公式为:

式中ZNT——寿命系数,ZNT=1.1;

ZLZVZR——润滑油膜影响系数,ZLZVZR=0.92;

ZW——齿面硬化系数,ZW=1;

ZX——尺寸系数,ZX=0.99。

代入计算得:SH=1.45

计算所得SH值大于规定的较高可靠度时最小安全系数SHmin=1.25~1.30,齿面接触强度核算合格。

4)弯曲强度的安全系数SF计算公式为:

式中YST——试验齿轮的应力修正系数,YST=2;

YNT——寿命系数,YNT=0.94;

YδrelT——相对齿根角敏感系数,YδrelT=1;

YRrelT——相对齿根表面状况系数,YRrelT=1.03;

Yx——尺寸系数,Yx=0.97。

代入计算得:SF=3.8

计算所得SF值大于规定的高可靠度时最小安全系数SFmin=2,齿面弯曲强度核算合格。

4.3.2一级分配齿轮的主要技术参数(强度计算过程从略)

一级分配齿轮的中心距a1=297.363 mm,齿数Z=29,螺旋升角β=8°,法向模数mn=10,分度圆直径d=292.85 mm,工作齿宽b=170 mm。材料为20CrNi2Mo,调质热处理硬度217~255HBW,齿部渗碳淬火,渗碳层深度(1.4~1.8)mm(550HV时),芯部硬度为30~38HRC,齿面硬度为58~62HRC,齿轮精度等级为6级,试验齿轮的接触疲劳极限σHlim=1 500 MPa,弯曲疲劳极限σFlim=380 MPa。

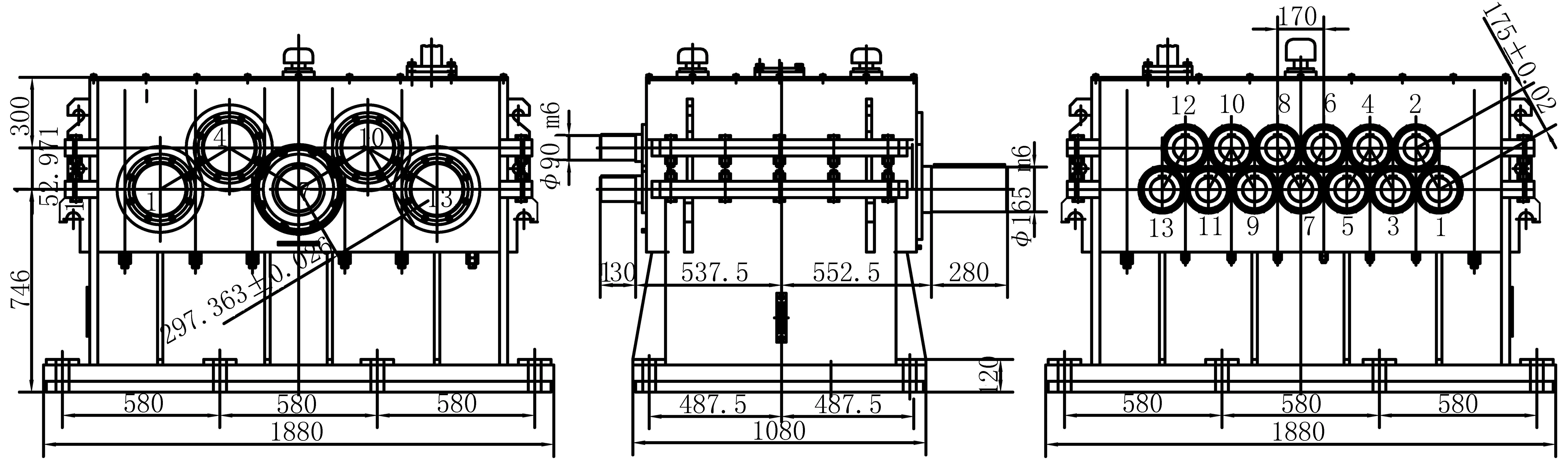

图4 齿轮分配箱安装尺寸

4.4齿轮箱安装尺寸

齿轮箱安装尺寸见图4。

外形尺寸:长1 880 mm×宽1 500 mm×高1 300 mm;

设备重量:6 627 kg;

万向接轴工作折角:齿轮箱输出轴间距170 mm,当万向接轴计算长度为2 050 mm时,下排矫直辊万向接轴最大水平方向工作折角为2.51°,上排矫直辊万向接轴最大水平方向工作折角为2.09°,最大垂直方向工作折角为0.42°。安装尺寸满足接轴传递扭矩的要求。

5结论

针对十三辊高强度中板矫直机的技术参数和传动特点,分析了集中传动齿轮分配箱传动特点,进行了齿轮箱传动方案设计。经该传动方案设计制造的齿轮箱,性能可靠,经济适用,能够完全满足实际生产需要。

编辑杜敏

Gearing Scheme Design of Gear Distribution Box with Centralized Drive for Thirteen Rolls High Strength Middle Plate Straightener

Zhao Dong, Wu Qingjun

Abstract:Regarding to property and transmission features of high strength middle plate straightener, transmission characteristics, scheme design and technical parameters of gear distribution box have been analyzed.

Key words:straightener; gear distribution box; gearing scheme

中图分类号:TH132.41

文献标志码:B

收稿日期:2015—07—06