大型石油钢管外淋内喷淬火装置的研制

2016-04-09邵国栋王社丽杜学斌徐能惠

邵国栋 王社丽 杜学斌 徐能惠

(1.金属材料挤压与锻造国家重点实验室,陕西710032;

2.中国重型机械研究院股份公司,陕西710032;

3.庆安集团有限公司11厂,陕西710077)

大型石油钢管外淋内喷淬火装置的研制

邵国栋1,2王社丽3杜学斌1,2徐能惠2

(1.金属材料挤压与锻造国家重点实验室,陕西710032;

2.中国重型机械研究院股份公司,陕西710032;

3.庆安集团有限公司11厂,陕西710077)

摘要:介绍了大型石油钢管外淋内喷淬火装置的工艺流程、结构组成、主要工艺参数和技术改进措施,实施效果较好。

关键词:石油钢管;水淬设备;外淋内喷

石油钢管的整体热处理设备可分为外淋+内喷淬火装置和槽内外循环+内喷淬火装置。自2005年以来,中国重型机械研究院股份公司先后为用户提供了30多台套水淬装置,其中外淋+内喷淬火装置23台套,约占设备总数的77%。热处理钢管外径范围多数在60.3 mm~365 mm之间。

包钢集团包钢综合企业(集团)公司建立的外淋内喷水淬装置,热处理钢管外径最大达到426 mm,这对外淋供水、内喷供水以及热处理工艺提出了更高的要求。中国重型机械研究院股份公司开发出一套水淬装置可水淬处理∅426 mm的石油钢管(设计最大规格∅533 mm),基本满足了国内市场的需求。该套石油钢管水淬处理装置采用了多项自主研发的新技术,具备较高的装机水平,自动化程度高。

1产品范围

主要生产石油油管、石油套管和大规格接箍管,产品规格为外径219 mm~426 mm,壁厚7 mm~40 mm,长度6.0 m~13 m,单根最大重量3 400kg,钢级J55、N80、L80、P110、T95、C90、Q125、 Cr13、A25、X42~X70,产品执行API SPEC 5CT—2005、API SPEC 5B—2008标准。

该套淬火装置年处理10万t钢管,设备负荷率22.5%。

2水淬工艺研究

该套水淬装置的具体工艺过程为:经淬火炉加热的钢管被输送到出料辊道待机位,上料装置举起钢管将其翻转到旋转装置的支撑轮上,钢管慢速旋转,安装在喷淋机架上的压紧轮迅速夹紧钢管并使其快速旋转(采用变频调速)。同时,接近钢管端头的锥形喷嘴向钢管内部进行喷水。这样对钢管内外表面均进行了淬火处理。淬火后的钢管通过翻料装置及斜台架输送到挡料器处,通过下料翻板移到回火炉进料辊道上,完成全部的淬火工艺。在斜台架的中部设有挡料装置,以减少钢管滚下时的冲击。钢管经过空水装置排完管内积水后,再经回火炉输送辊道进入回火炉进行回火处理。

钢管在进行淬火处理时,外淋挡水板快速打开,同时内喷三通阀也打开,具有一定压力的外淋水及内喷水分别喷射到钢管的内外壁,对钢管整体进行淬火处理。在完成淬火后内喷水由三通阀控制进入蓄水池,外淋水通过挡水板聚集到集水槽,再通过排水管返回蓄水池。

3主要设备组成

3.1机械部分

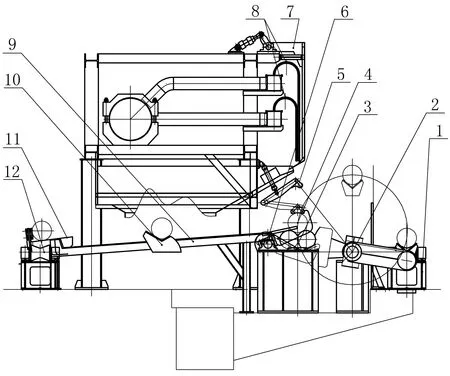

图1为该淬火装置结构剖面图。

3.2直接供水系统

水泵站是提供钢管淬火用水的动力源。供水分为两个压力等级,一路用来提供外淋水,压力为0.3 MPa;另一路则用来提供内喷水,压力为0.7 MPa。由叶片泵、过滤器、碟阀、闸阀及管道、法兰等组成。通过对不同泵、阀的开启与关闭组合,提供钢管淬火时的外淋与内喷用水。再通过不同数量外淋、内喷泵的组合,可以满足不同直径钢管对外淋、内喷流量的需求,实现有级供给。

3.3液压控制系统

液压泵站是实现设备动作的动力源。液压控制系统采用了恒压变量控制技术,使机械设备的动作更加可靠。内喷三通阀采用比例控制技术,实现了快速开启、高速运动、慢速接近,满足了淬火的供水要求,同时有效解决了液压大流量带来的冲击震动。该系统采用了泄压回路、减压回冲路、安全保护回路和循环冷却过滤回路等。

1—上料辊道 2—上料装置 3—钢管旋转装置

3.4电气控制系统

电气控制系统由上位机、可变程序控制器、电气控制元件等组成。上位机上显示并调节设备的生产工艺参数、外淋内喷水量及压力等参数。通过程序对设备的动作进行控制,使设备按照工艺要求操作,实现全线自动化生产,增加了可靠性。

4工艺参数

4.1淬火水量

经试验得出内喷水的流速控制在10 m/s,外淋水的流速控制在(2~6)m/s之间。

内喷水水量计算公式为:

Q=3600πd12v1/4

式中Q——内喷水流量(m3/h);

d1——钢管内直径(m);

v1——内喷水流速(m/s)。

外淋水水量可通过以下公式计算为:

Q=3600nπd22v2/4

式中Q——外淋水流量(m3/h);

d2——喷淋管内直径(m);

v2——喷淋水流速(m/s);

n——喷淋管的数量。

4.2钢管旋转速度

不同钢管旋转速度不一样,钢管直径越小,抵消弯曲变形所需要的旋转速度越快。钢管工作转速一般设计为(30~120)r/min,电机控制采用变频调速,并正反向旋转,以满足不同直径钢管的速度要求。

4.3钢管夹紧力

要使钢管各个部分淬火的状态尽可能保持一致,钢管在淬火过程中必须高速旋转,但是容易产生新增的弯曲,同时会出现甩头甩尾现象。采用沿钢管长度方向上间隔布置压爪,每个压爪由油缸单独驱动,解决了钢管本身的弯曲带来的影响。钢管的夹紧力直接影响钢管淬火的直线度,夹紧力的大小取决于钢管的规格,在不影响淬火后钢管表面质量的前提下选择合适的夹紧力,对应液压系统压力为(3~5)MPa。

5技术改进

5.1外淋喷管焊接方式改进

该装置热处理钢管的外径大,需要的外淋供水量大。原来的外淋供水结构大多为在二级管上打孔后,将外淋喷管直接与其焊接,而在工作过程中工厂给水带有杂物,导致外淋喷管堵死后无法清理。改进后将二级管设计成焊接方管,外淋喷管焊接在方管盖上,方管盖可以定期打开清理。这样设计可以清理二级管和外淋喷管,便于维护保养。

5.2外淋供水无级调节

为了有效合理的利用水资源,同时又要保证水淬用水量,以适用不同规格钢管的外淋供水要求,采用旁路分流、无级电动调节的方法。

5.3内喷供水无级调节

为了适用不同规格钢管的内喷供水要求,采用旁路分流、无级电动调节的方法。

5.4外淋水带水淬火的改进

钢管淬火过程中尽可能各处淬火条件一致,若外淋挡水不严,则会引起部分组织先行冷却,造成这部分材料的淬火性能与其余部分不同,并产生缺陷。采用岛型分水机构能巧妙的使外淋回水有规律的分流,防止水的无规律反流,不会从压紧油缸处流出,避免了带水淬火的问题,有效保证了产品淬火质量和组织性能。

5.5外淋挡水板的专用控制阀

外淋挡水板由于机械结构的要求,油缸大腔的作用力和外淋挡水板自身的重量都较大。外淋挡水板是依靠挡水板油缸小腔(有杆腔)通过液压力打开,关闭是依靠油缸大腔及外淋挡水板自身的重量,冲击震动非常大。要减小冲击震动,必须由挡水板油缸小腔(有杆腔)通过出口节流来调节,但由此产生的液压力非常高,甚至出现爬行现象。设计一个专用阀来消除挡水板油缸大腔的作用力,解决了冲击震动大的问题。

5.6双排外淋管

为了保证钢管整体的热处理性能,要求钢管各处淬火状态一致。由于钢管外径大,钢管在淬火过程中高速旋转,单排外淋喷管难以满足要求。采用双排外淋管错位密排的布置,有效解决了外淋淬火的均匀性要求,使钢管整体性能得到改善。

6结论

大规格石油钢管的外淋内喷淬火装置,采用密排的外淋管代替槽内水淬的槽子及外循环打散装置,灵活设定内喷水量及速度、钢管旋转速度和夹紧力,既能保证淬火钢管的组织性能,同时也可以消除钢管的弯曲变形及新增椭圆度。设备简单,生产效率高,投资小,得到了广泛应用。

参考文献

[1]杜学斌,徐能惠,毛成斌,等.浸淬式钢管淬火装置的研制[J].热处理技术与装备, 2007(3): 39-42.

[2]成大先.机械设计手册[M].北京:化学工业出版社,1997.

[3]杜学斌,徐能惠,韩炳涛,等.钢管整体淬火研究[J].热处理技术与装备, 2013(6): 54-57.

[4]徐能惠,杜学斌,雷刚,等.双排外淋管.中国, 专利[P],ZL200720031743.0.2008.

[5]许亚华.日本无缝钢管水淬工艺[J].钢管,1996(3).

[6]邵国栋,杜学斌,徐能惠,等.钢管外淋内喷式淬火工艺及结构[J].热处理技术与装备,2014,35(5).

编辑杜敏

Development of Quenching Device with External Shower and Internal Spray for Large Scale Petroleum Steel Pipe

Shao Guodong, Wang Sheli, Du Xuebin, Xu Nenghui

Abstract:This paper introduces the technical process, structure composition, main process parameters and technical improvement measures for the quenching device with external shower and internal spray for large scale petroleum steel pipe.

Key words:petroleum steel pipe;water quenching device; external shower and internal spray

中图分类号:TG155.3

文献标志码:B

作者简介:邵国栋(1963—),男,高级工程师,主要从事油气输送设备工艺和锻压设备工艺研究。电话:13679295583,E-mail:13679295583@163.com

收稿日期:2015—11—25

陕西省重点新产品(2014XCP-04)