25 mm×3 500 mm液压斜刃剪设计

2016-04-09王令宝裴家路孙维阳

王令宝 裴家路 孙维阳

(北方重工集团有限公司压延设备分公司,辽宁110141)

25 mm×3 500 mm液压斜刃剪设计

王令宝裴家路孙维阳

(北方重工集团有限公司压延设备分公司,辽宁110141)

摘要:通过理论计算和有限元方法对25 mm×3 500 mm液压斜刃剪的功能和结构进行整体优化设计,大幅减轻了设备重量,降低了制造成本,提高了设备可靠性。

关键词:液压斜刃剪;结构;设计

中厚板切头剪主要包括机械式和液压式两种结构形式[1]。机械式切头剪,一次性投资较大,运转、维护费用高,使用频率不高。一般钢厂在综合考虑后都会选择液压式斜刃剪作为切头剪[2]。北方重工通过与SMS、SVAI、DANIELI等国际厂家的合作,吸取国外先进的技术和经验,此次对25 mm×3 500 mm液压切头剪进行了全面结构优化,从而使液压切头剪的功能更加合理可靠,维护更加简单方便。

1设计依据

1.1理论计算

该设备主要针对中板厂切头实际开发设计。钢板品种:低合金钢、高强度结构钢。

强度极限Rm=1 200 MPa,延展率A=15%,钢板最大厚度h=25 mm,剪切角α=2.5°,刀片侧间隙△=0.5 mm。

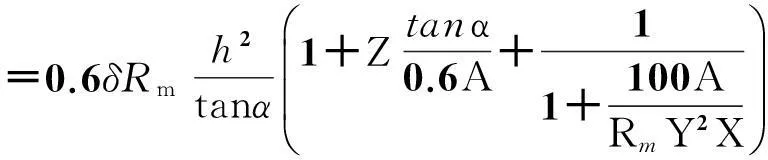

总剪切力P为[3]:

=3.707×106N

考虑到剪刃变钝时,剪切力会增大,因此在理论计算剪切力时加大20%。最终计算得P=4.45MN,系统压力16 MPa,由此可以反推确定该剪切机主剪切缸活塞直径为600 mm[4]。

1.2设备技术参数

剪切板厚/mm:4.5~25

板宽/mm:1 600~3 250

剪切能力/MPa:Rm≤1 200 (板厚25 mm)

剪切温度/℃:≤150

空剪次数:4~6次/min

剪刃侧隙/mm:0.4~5

上剪刃倾角:≤2.5°(范围可调)

系统压力/MPa:16

2结构设计优化

2.1机架结构设计优化

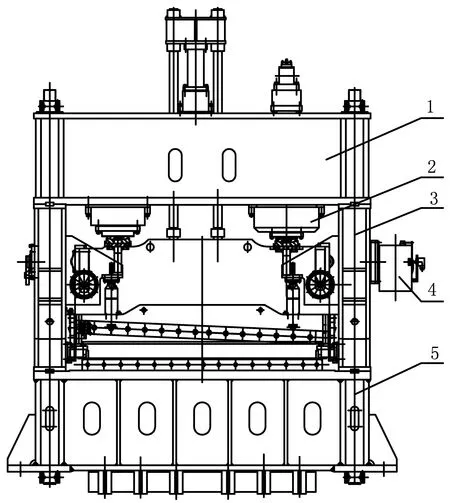

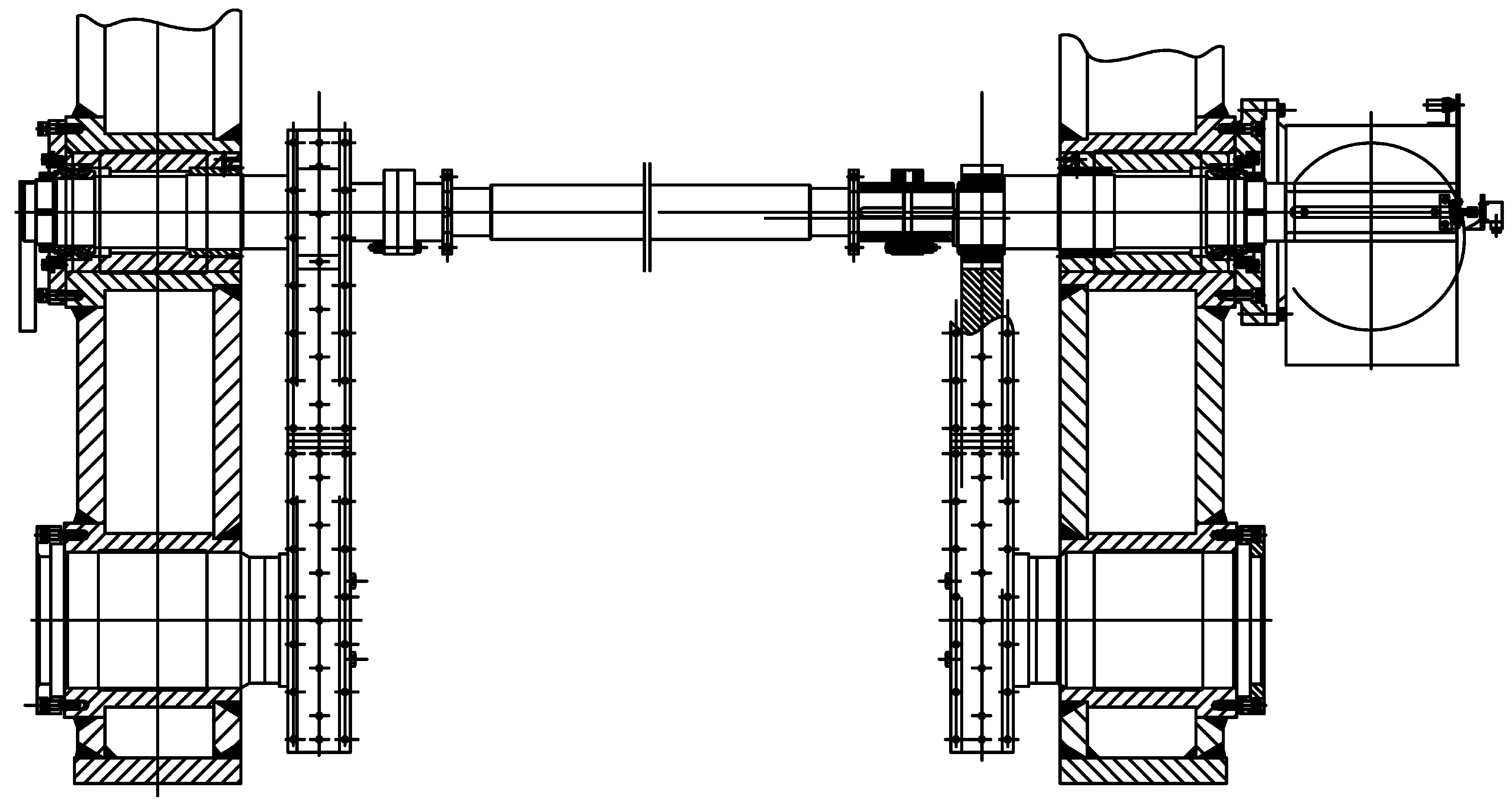

机架采用预应力结构,由左右箱形立柱、上横梁、工作台、下刀架等组成,是机架的主体部分,机架如图1所示。各部件进行整体正火处理,机身强度高,精度保持性好。

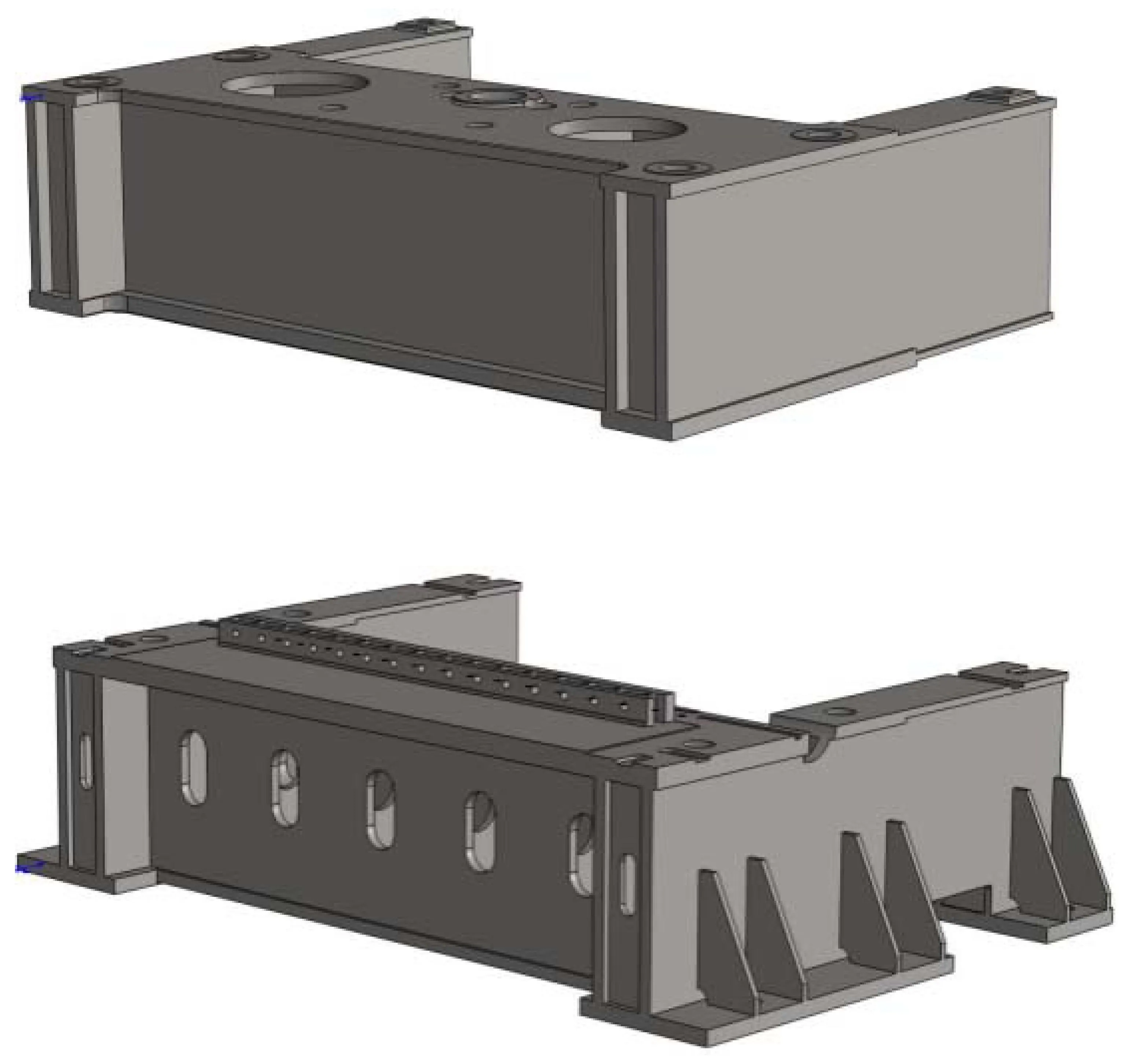

(1)上横梁的结构优化设计

在液压剪中,上横梁是钢板焊接件,由多块钢板焊接而成,最后再进行机械加工。上横梁结构如图2所示。上横梁是把合主工作液压缸的受力部件,因此对其强度、刚度要求较高。为了保证设备能够满足技术要求,过去设计的上横梁重量较大,达到60.25 t。但从现场使用情况来看,设备的设计过于保守。因此液压剪开发设计中,针对此问题进行了有限元仿真计算。通过计算得知:原液压剪上横梁应力集中主要出现在左右机架与横梁连接处,即上盖板和右机架相连接的部位,最大应力为342.2 MPa。通过优化,降低钢板厚度,变更筋板承力结构。优化后计算可知,应力主要集中在横梁上下盖板和左右机架的连接处,此处应力最大,其值为215.1 MPa,而横梁下钢板固定油缸处的应力大约为50 MPa~150 MPa,因此上横梁减重24.65 t。

(2)下刀架的结构优化设计

下刀架是液压剪设备的重要承力部件,在设备工作过程中,整个剪切力都要加载到下刀架上。以往设计时,下刀架设计比较保守,重量较大,原设计液压剪下刀架重量为65.4 t。经过研究分析,并且通过有限元计算,改进了下刀架结构,设备重量降为40 t。原设计液压剪在满负荷工作过程中,机架最大应力出现在下底板和左右机架连接处及下刀板、支撑板的通气孔处,其值为164.6 MPa。下刀架最大变形点出现在下刀板边缘处,最大变形量为0.991 mm。此液压剪开发设计经有限元计算,对其承力钢板位置进行优化,最大应力出现在刀架底板和左右支撑连接处,其最大应力为149.2 MPa,最大变形为0.369 mm。由此可以看出,通过有限元仿真计算,改进了设备结构,重量减少了25 t,设备的刚度和强度都有了较大地提高。

(3)机架中柱的结构优化设计

机架中柱是连接上横梁和下刀架的中间支撑,其受力较大。原设计中液压剪中柱总重35 t。优化后液压剪中柱总重24 t。经过有限元仿真分析,均能很好地满足条件,中柱减重11 t。

(4)大拉杆结构设计优化

整个机架是由4根大拉杆和2根小拉杆连接形成一个封闭架体,此结构形式,把工作时产生的剪切力封闭在整个架体内。原液压剪设计大拉杆直径∅330 mm,单重为4 898 kg,共四根,总重19 592 kg。优化后的液压剪大拉杆直径∅180 mm,单重为1 212 kg,共四根,总重4 848 kg。整个拉杆重量减少了约14 t,设备性能不变,满足工作要求。

2.2主油缸的控制与结构设计

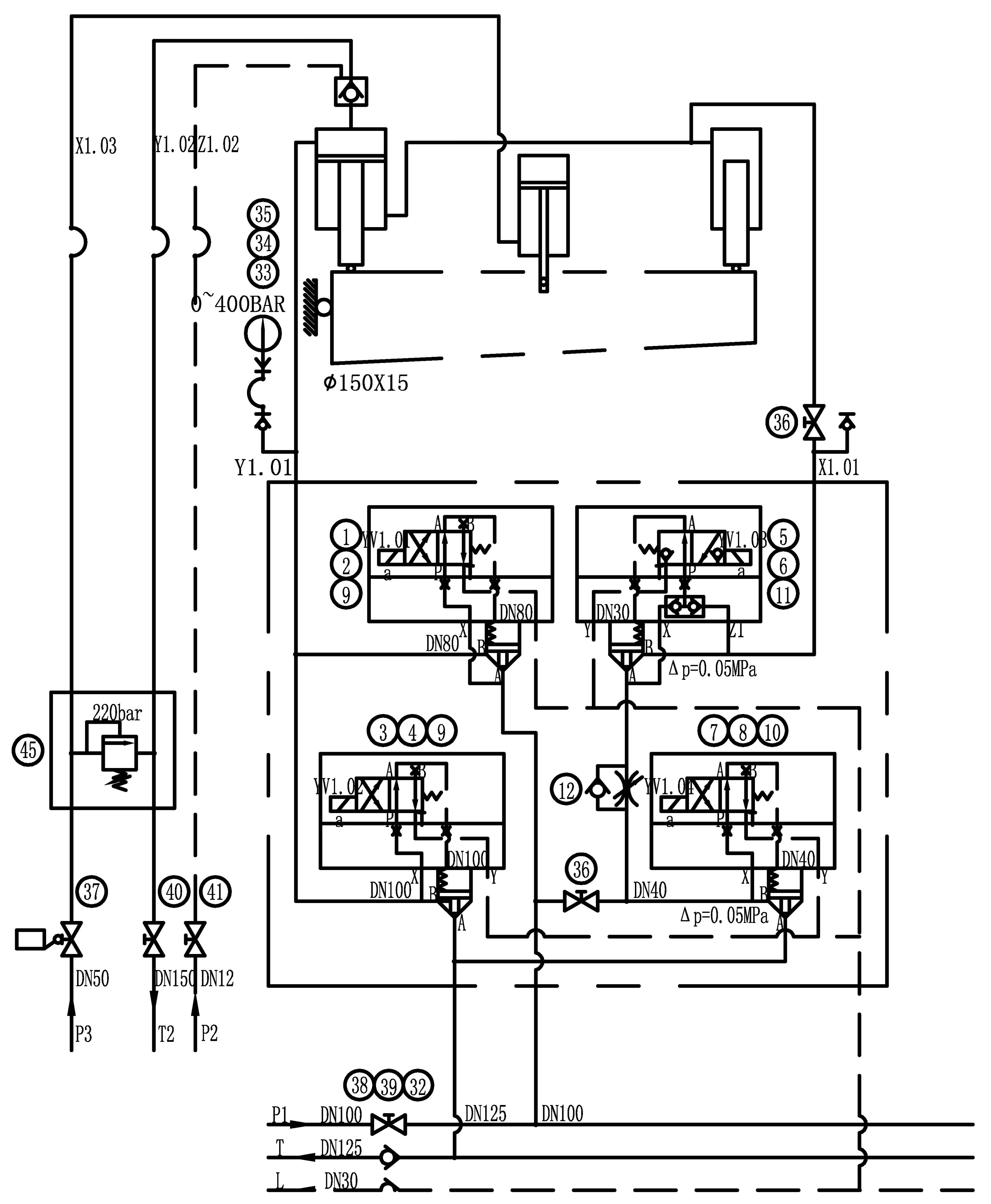

剪切油缸是液压剪实现剪切动作的动力,剪切油缸带动上刀架向下运动,使上剪刃完成剪切工作。为满足剪切力的要求,此设备剪切油缸采用主副油缸串联形式,主油缸为活塞缸,副油缸为柱塞缸,主缸下部与副缸进油口连通,这样可以提高油缸的推力。主缸活塞杆及副缸柱塞杆下端均装有球面垫、球面座及支承座,支承座直接座于上刀架平面上。由于此设备的上刀架在初始安装时即倾斜1°,所以安装在机架上横梁的剪切油缸的中心线也相应倾斜1°。当上刀架快速返程时,通过一个充液阀控制,油缸快速补液,以满足剪切次数的要求。在上刀架摆动时为保证剪切缸的使用寿命,主副缸均采用焊铜导向,可以提高所有密封及防尘圈的使用寿命。为显示上刀架的下降行程,在副油缸上装有位移传感器。主油缸控制原理见图3。

1—上横梁 2—主油缸 3—机架中柱下刀架

图2 上横梁

2.3侧隙调整装置

为保证剪机剪切质量,此设备还装有剪刃侧隙调整装置,侧隙调整装置如图4所示。其工作原理是:齿轮电机装于机架左右立柱上偏心轴上,两根偏心轴通过联轴器连在一起,每个偏心轴上都装有滑块,滑块装在左右导轨内,左右导轨与上刀架后侧的导轨板贴在一起,当偏心套在电机的带动下转动时,滑块随之平移,推动左右导轨绕着机架左右立柱上的下铰点偏转,从而推动上刀架带动上剪刃产生偏转,这样上下剪刃之间的间隙就发生了改变,可以满足剪切不同板厚的需要。

图3 主油缸控制原理图

图4 侧隙调整装置

通过限位开关控制剪刃间隙最小位置。为满足剪刃侧隙的调整范围,在初始安装时,此设备的上刀架与垂直线倾斜1°。剪切钢板时,由于被剪切钢板对剪刃产生一个后推力,使上刀架产生一定的位移,从而使上下剪刃的间隙值发生改变,影响了设备的剪切功能。为避免此现象的发生,此设备配有两个前支点装置,两个常压油缸活塞杆的前端装有滚轮,滚轮始终顶在上刀架前部的两块导轨板上。剪切钢板时,这两个油缸始终给上刀架一个推力,这样可以保证上刀架在剪切过程中的位置,保持剪刃间隙不变。

3结论

通过分析国内同类设备的结构特点,在理论计算的基础上,利用有限元等现代设计仿真软件,开发设计了25 mm×3 500 mm液压斜刃剪,使用效果良好。该设备具有如下特点:

(1)机架采用预应力组装结构,由左右箱形立柱、上横梁、工作台、下刀架等组成,通过有限元计算,比传统设计方法减重70 t以上,在满足使用要求的前提下,降低了设备生产成本。

(2)主剪切油缸装置采用串联油缸同步方式,具有较强的抗偏载能力,运行平稳、振动小。

(3)采用了增加液压式前支点及侧挡支点来控制剪切机构运动轨迹的方法,成功实现了剪切机在剪切钢板时剪刃侧隙量趋于等值的关键条件。

参考文献

[1]刘春荣.5 MN锻钢坯液压剪切机组的工作原理与特点[J].冶金设备,1998(12).

[2]胡品龙,顾瑞华.5 000 kN液压剪断机在连铸线上的应用[J].机床与液压,2004(10).

[3]陈曼龙,滕德义.液压摆式剪板机剪切力计算[J].机械设计与制造,2008(3).

[4]俞新路.液压机现代设计理论[M].北京:机械工业出版社,1987.

Design of 25 mm×3 500 mm Hydraulic Inclined Blade Shear

Wang Lingbao, Pei Jialu, Sun Weiyang

Abstract:The function and structure of 25 mm×3 500 mm hydraulic inclined blade shear are performed integrated optimization design by theoretical calculation and finite element method. It reduces the equipment weight significantly, and decreases the manufacturing cost, and improves the reliability of equipment.

Key words:hydraulic inclined blade shear; structure; design

中图分类号:TG333.2+1

文献标志码:B

作者简介:王令宝(1983—),男,硕士研究生,工程师,从事机械设计工作,主要研究大型液压机、钢板剪切机、轧机等压延设备。电话:13889153635,E-mail:13889153635@163.com

收稿日期:2015—09—08