大型滚齿机回转工作台设计

2016-04-07杨增旺贲道春丁晨晨

杨增旺 贲道春 丁晨晨

(江苏鹏飞集团股份有限公司,江苏 海安 226623)

大型滚齿机回转工作台设计

杨增旺 贲道春 丁晨晨

(江苏鹏飞集团股份有限公司,江苏 海安 226623)

以SKG13050型数控滚齿机回转工作台为例,介绍了滚齿机回转工作台的静压导轨、回转定心轴承、蜗轮蜗杆副侧隙调节等结构和主要零件的设计,回转工作台零部件经过采购、制造、安装,与床身、立柱、滚刀架部件和电气系统、液压系统、控制系统等装配调试,通过齿轮试切和机床投产滚切实践,回转工作台设计满足滚齿机性能要求。

滚齿机;静压导轨;恒压;恒流;侧隙

随着市场的不断发展变化,公司为配套大型回转窑和管磨机等设备传动用的大模数、大直径齿轮也相应增多,特别是直径在10 m,模数40 mm以上齿轮滚切加工的滚齿机还是空白,如有大型回转窑或矿用管磨机生产合同含有上述大型传动用齿轮,则需外协加工,但生产周期长,质量难控制,且运输困难,费用高;如新购一台能加工此范围齿轮的滚齿机则要上千万元。为适应生产需求,公司决定研制一台SKG13050型四轴联动数控滚齿机,即B轴:滚刀主轴回转运动;C轴:工作台回转运动;X轴:径向进给运动;Z轴:轴向进给运动;采用交流伺服电动机驱动,西门子840D控制系统,编程环境运用展成运动原理,完成φ13 m以下圆柱直、斜齿轮等外齿形滚切。

1 SKG13050型滚齿机回转工作台设计方案

滚齿机工作台被人们称为滚齿机的心脏,因为决定滚切运动误差的分度蜗轮装配在它上面。而工作台实现回转运动的导轨副及回转定心轴承等结构性能,对保证工作台的承载能力,工作台的分度精度、重复定位精度等起着重要作用。

SKG13050型滚齿机工作台回转驱动采用两套由IFT6136伺服电动机、PGB210-050-SKAM1专用减速箱、双螺距变齿厚蜗杆直联,水平对称布置与蜗轮啮合,蜗轮与回转工作台固定连接,应用静压导轨,实现工作台绕其定心轴承旋转。

主要技术参数:

(1)工作台直径7 000 mm。(2)工作台转速0~0.14 r/min。(3)滚切齿轮直径4 600~13 000 mm。(4)工作台(含胎具)重量W1=76 t。(5)最大加工齿轮重量W2=100 t。

2 静压导轨设计与计算

2.1 静压导轨供油方式

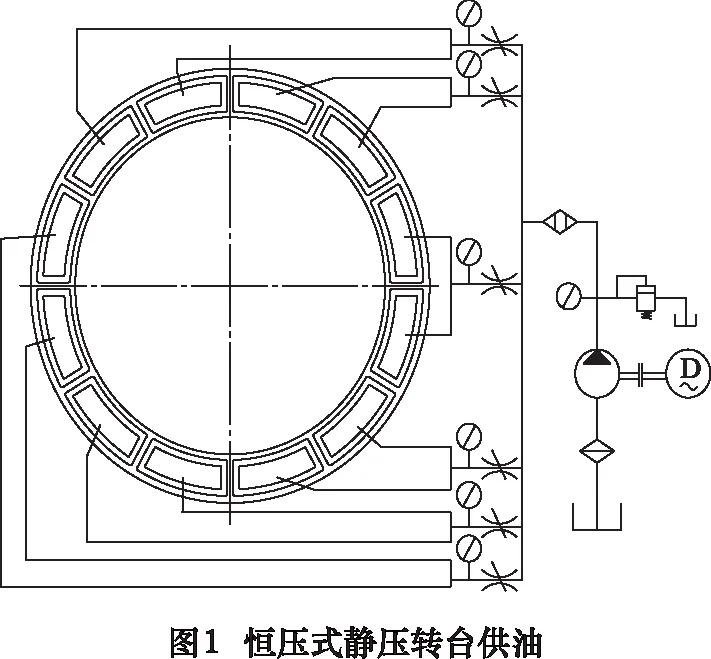

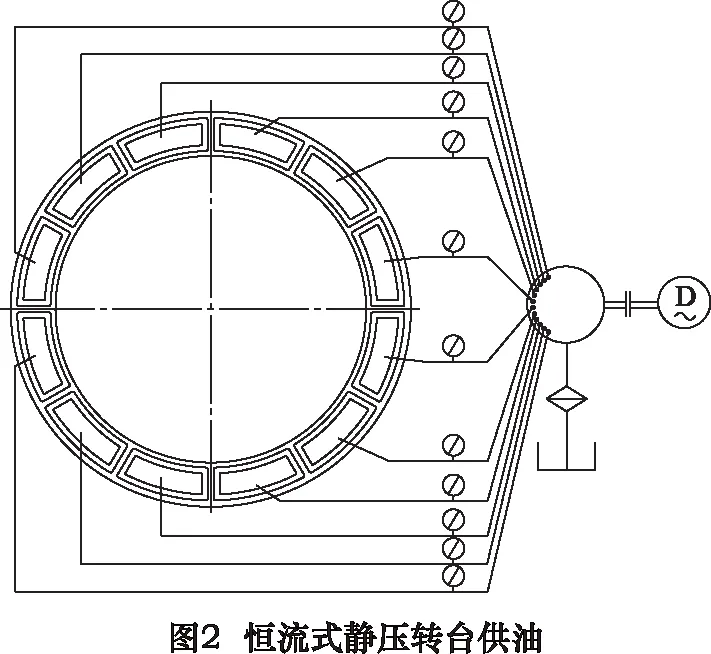

常规重载滚齿机静压系统中广泛采用定量技术对系统供油,通过定量泵来实现,供油方式可分为恒压式和恒流式。恒压式静压导轨是通过调节油腔的流量来调节油膜的厚度,如图1所示。恒流式不需要节流器,采用多个油泵对每个油腔进行流量供油,并用控制阀来调整不同载荷下形成油膜,如图2所示。恒流式供油静压导轨不仅压力储备大、过载能力强、刚度高,更重要是它工作的可靠性高,而且调整和维护非常简单方便,完全能满足现代大型机床对导轨的要求,特别适合用在低速、重载的场合[1]。因此,SKG13050型数控滚齿机其静压导轨选择恒流式供油方式。

2.2 静压导轨的承压力计算

静压导轨为多油腔,一般为3~20个。油腔数过多,不利于提高承载能力,且增加制造安装的困难,油腔数过少,单个油腔油液流量大,温升高,承载能力波动大,工作台运转平稳差。兼顾承载能力和稳定性,根据静压支承座直径大小设计为16个油腔,每个油腔除内外环回油槽外,还设置径向回油槽,径向回油槽作用有两个,既可作内外环回油连接通道,还可以作油腔之间断压槽用,以免压力互相干扰[2]。一般取径向回油槽宽与周边回油槽宽相等。

根据工作台直径和导轨结构,可初步确定导轨外环封油边半径R=3 380 mm;内环封油边半径r=2 760 mm,径向封油边的宽度b≈0.25(R-r),取b=150 mm,根据径向封油边宽度计算导轨油腔半径R1、r1为[3]:

(1)

根据上式及初选的导轨参数计算R1=3 230 mm,r1=2 910 mm,径向回油槽宽设计为a=50 mm,静压导轨油腔结构如图3所示。

每个油垫有效承载面积Ae计算[4](可用CAD量取):

Ae=π[(R-b/2)2-(r1-b/2)2]/n

-(a+b)(R-r-b)

(2)

根据公式计算Ae=0.472 3 m2。

空载时单个供油点所需供油压力P0为:

P0=W1×9.8/(16Ae)=0.098 5 MPa

满载时单个供油点所需供油压力:

Pmax=(W1+W2)×9.8/(16Ae)=0.228 MPa

每个油垫流量q计算如下:

流过每个油垫封油边的流量由两部分组成,即径向圆弧封油边的q1和周向查封油边的q2,计算公式分别为[5]:

(3)

(4)

式中:h为油膜厚度,m。大型机床h=(3~6)×10-5m[6],取6×10-5m;P为油腔的压力,Pa;n为油腔个数;μ为液压油的动力粘度,Pa·S(46号抗磨液压油的粘度查资料40 ℃时,μ40℃=(41.4~50.6)×10-3Pa·S,取μ40℃=46×10-3Pa·S);θ为油腔油封边中线夹角,(°)。

综合式(3)、(4)得每个油垫流量9计算公式为:

q=aph3p/μ

(5)

式中:

根据公式计算一个油腔在40 ℃满载的流量q40℃=1.75L/min,40 ℃满载整个导轨的流量q总=1.75×16=28L/min。

为保证静压系统的稳定性和刚性,根据有关厂家样本选用16点多点齿轮分油器供油。

2.3 油膜的剪切功率计算

当工作台旋转时,油在导轨间受剪切,必然消耗功率。由于液体静压导轨无直接金属接触,也就无金属摩擦损失。但工作台导轨与底座导轨有相对速度,其间油受剪切,计算公式为[7]:

剪切力:F ′=μAv/h

(6)

剪切力矩: M= F ′r

(7)

剪切所消耗功率:N=1.075×10-7μA r2n2/h

(8)

式中:A为底座上的静压下导轨与工作台导轨实际接触面积,mm2(油腔径向回油槽不计算在内,可用CAD量取A=7 083 800mm2);r为导轨宽度的几何中心到导轨圆心半径,mm(r=(3 380+2 760)/2=3 070mm);n为工作台最高转速,r/min(齿轮坯校正装夹用,取n=0.14r/min);μ为液压油的动力粘度,Pa·s(46号抗磨液压油的粘度10 ℃时,μ10℃=0.25Pa·s)。取46号机械油,10℃时剪切消耗功率:N=1.075×10-7μA r2n2/h=58kW

上述计算是基于短时间内温度变化较大、满载、高速时,实际情况为保证系统的稳定性,根据季节冬夏分别选用32号和46号抗磨液压油,油膜剪切消耗功率较小,贮油箱容量选用大于1 000L,能保持安全可靠工作。

油膜刚度计算:

J=F/e

(9)

式中:J为油膜刚度,N/μm;F为载荷,N(F=(W1+W2)×9.8=1 724 800 N);e为从原始载荷状态开始计算的位移量,μm(e=0~60 μm)。根据公式得Jmin=1 724 800/60=28 747 N/μm。

3 回转工作台定心轴承结构

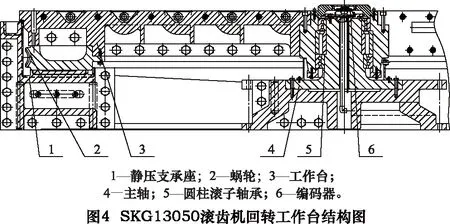

数控滚齿机回转工作台主要由静压支承座、回转工作台、主轴轴承定心机构、蜗轮蜗杆机构等零部件组成,如4图所示。

回转工作台定心精度直接影响齿轮加工精度,回转定心常用V型导轨和滚动轴承及静压轴承等结构形式。SKG13050滚齿机回转工作台由两套对称布置的蜗杆驱动蜗轮使工作台旋转,其工作台回转定心采用滚动轴承方式(如图4),空心的主轴固定在静压支承座上,轴上装有两只基本尺寸精度和旋转精度为P2级、径向游隙1组的高精度、高刚度的双列圆柱滚子轴承,保证工作台的回转定心与轴向浮动(静压导轨要求),轴承外圈与传动轴套连接,传动轴套再与工作台连接,空心轴孔内安装润滑轴承的输送油管和工作台旋转编码器导线,润滑油由上而下润滑两轴承,最后由下端输出,保证轴承的润滑与冷却。

4 回转工作台蜗轮蜗杆副啮合侧隙调整

蜗轮蜗杆啮合侧隙影响工作台分度精度、重复定位精度和动态性能。为了防止制造安装和滚齿机运行一段时间后啮合齿面的磨损,啮合侧隙超过设计值,需要对蜗杆蜗轮的啮合侧隙进行调整,以使其始终保持在最小的必要限度内。

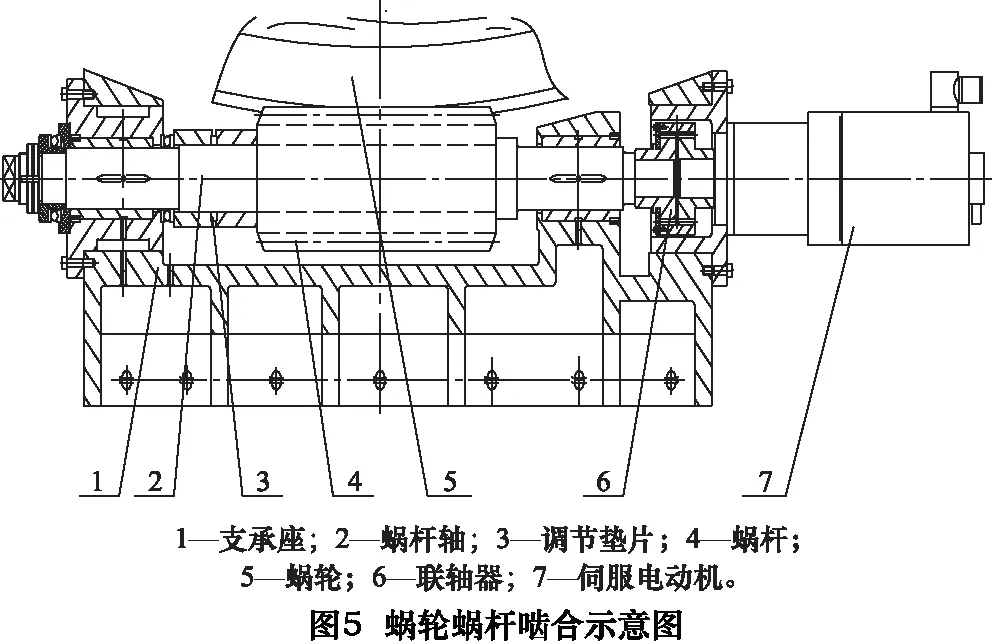

双驱动的主副两蜗杆均采用双导程,齿厚从一端向另端均匀地逐渐增厚或减薄,其左右两端面有不同的导程,即左右两侧面具有不同的模数,如图5。

蜗杆套在蜗杆轴上,在蜗杆支承座调装固定后,通过图示左侧的圆螺母等零件旋松,取出镶入垫圈止口的两半调节垫片3,改变其垫片厚度,即可轴向移动蜗杆,从而调整蜗轮副的啮合侧隙。其优点啮合侧隙可调整得很小,很精确,传动稳定,精度保持性好。

与蜗杆轴直联的驱动机构其IFT6136伺服电动机由西门子840系统控制, 通过控制两电动机的电流变化来控制电动机的扭矩,即系统的预载能力,实现两电动机同步驱动,工作台高精度的精密分齿、差动功能。

5 回转工作台主要零件设计

5.1 静压支承座

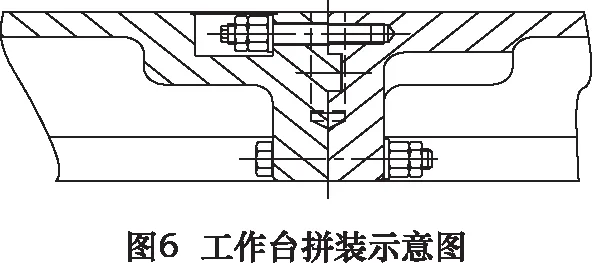

静压支承座是回转工作台底座,其上端面设有16个静压导轨油腔和回油槽,外侧设有与水平床身连接的凸台和蜗杆支承座安装平台,下端与地基用地脚螺栓连接,采用壁龛式地脚螺栓型腔结构,减少了占地面积,增大了零件刚度,静压支承座最大外径达8 m,重量近90 t,用铸铁(HT250)铸造而成。该件因外形和重量大,其铸造和运输困难,设计时采用对半分体拼装式,为使两件拼装组成支承座其上的静压导轨不产生相对滑移和变形,保证零件强度和刚度,采用水平导向键和垂直圆柱销组合定位,用高强度螺栓把合连接(如图6),两件拼装前在分型面有静压导轨和回油槽等处安装橡胶密封条,保证两件组成的静压支承导轨面的密封。

5.2 工作台

工作台下侧与蜗轮止口配合螺栓连接,上侧与齿轮滚切胎具连接,台面上设径向T型槽。为了提高工作台的刚度,工作台下侧非连接部位布置环向和径向加强筋,且T型槽背面均设计有径向加强筋。工作台用铸铁(HT250)铸造而成,其外径7 m, 重量62 t,因外形和重量大,其铸造和运输困难,采用两半榫接的方式对合安装,用水平榫槽配合与垂直圆柱销组合定位,由双头螺柱和高强度螺栓上下两排布置连接,如图6。台面上表面的螺孔用带密封圈的堵塞密封,工作台拼装对合面用橡胶镶条密封,防止在使用过程中切削液渗漏到工作台内部,造成工作台故障和损坏。

5.3 蜗轮

蜗轮是回转工作台的关键件,其上面与工作台连接,下面与静压支承座的导轨面接合,由蜗杆传递动力驱动工作台旋转。根据工作台运动参数与结构要求,按照齿面接触疲劳强度设计,其齿数为424、模数16 mm,用QT600-3整体铸造,经齿根弯曲疲劳强度校核,其强度满足要求。

6 结语

设计的滚齿机回转工作台有关零部件经专业厂协作制造,与数控滚齿机床身、立柱、滚刀架部件以及电气系统、液压系统、控制系统等组装连接,如图7。滚齿机经过安装和各控制系统调试,回转工作台进行负载试验,结果证明该工作台具有很强的承载能力,浮起高度稳定,运行平稳,完全能满足滚齿机承载加工要求。通过对滚齿机各项技术性能指标综合检测和齿轮滚削试验,滚切齿轮精度达7级。SKG13050型滚齿机的投产加工,满足了大型回转窑和管磨机等传动用模数50 mm、φ13 m以下齿轮加工要求,节约齿轮生产成本,拓宽了公司产品系列,提高了企业市场竞争能力。

[1]李列.XK2125床身工作台导轨副采用恒流供油式静压导轨的探讨[J].机床与液压,2006(10):64-66.

[2]杨沛然.流体润滑数值分析[M].北京:国防工业出版社,1998.

[3]陈燕生.流体静压支承原理和设计[M].北京:国防工业出版社,1980:25-31.

[4]邵志骋,宋丽华.数控立式车床液体静压导轨的设计[J].机床与液压,2012(8):91-92,99.

[5]赵明,黄正东,王书亭,等.重型数控立车工作台静压计算[J].机械工程学报,2009,45(9):120-125,135.

[6]王东锋.液体静压导轨及其设计研究[J]. 润滑与密封,2004(7):117-118,127.

[7]李军.用内反馈限压式变量技术对重载滚齿机静压系统的升级改造[J].重工与起重技术,2012(4):4-6.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design for rotary working table of large-scale hobbing machine

YANG Zengwang, BEN Daochun, DING Chenchen

(Jiangsu Pengfei Group Co., Ltd., Haian 226623, CHN)

Taking the rotary working table of SKG13050 CNC hobbing machine as an example, introduces the structures such as static pressure rail, rotary centering bearing, and adjustment for pair side cap of worm gear of rotary working table of hobbing machine and the design for the main parts, through purchase, fabrication and installation, the parts of rotary working table will be assembled and commissioning with the machine body, vertical column, hob head parts and electric system, hydraulic system, control system, through gear trial cut and tool putting into production to hobbing practice, the rotary working table design satisfies the performance requirements of hobbing machine.

hobbing machine; hydrostatic guideway; constant voltage; constant current; lateral clearance

TG61+2;TH123+1;TH137.7+51

A

10.19287/j.cnki.1005-2402.2016.12.008

杨增旺:男,1964年生,高级技师, 工作及研究方向为建材、矿山机械及加工工装设备的设计,己发表论文5篇,近年来申请授权实用新型专利9件、发明专利2件,获县市科技进步奖5项, 获建材行业技术革新奖8项等。

艺) (

2016-05-10)

161216