YT15和YG8硬质合金刀具切削碳纤维复合材料磨损对比研究

2016-04-07尚晓峰高石鑫王志坚

尚晓峰 高石鑫 王志坚

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

YT15和YG8硬质合金刀具切削碳纤维复合材料磨损对比研究

尚晓峰 高石鑫 王志坚

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

为了研究不同牌号硬质合金刀具切削碳纤维复合材料的磨损机理和刀具的耐用度,分别采用YT15和YG8硬质合金刀片对碳纤维复合材料进行切削试验。试验结果表明:硬质合金刀具切削碳纤维复合材料时,两类牌号硬质合金刀具的磨损主要发生在后刀面和切削刃处,磨损机理为磨粒磨损,并且在切削相同距离时,YT15硬质合金刀具比YG8硬质合金具磨损更严重,并表现为切削过程中YT15的切削力大于YG8硬质合金刀具。YG8比YT15具有更高耐用度的主要原因是YG8的抗压强度比YT15大,同时热传导率也是一个影响因素。

碳纤维复合材料;硬质合金刀具;刀具磨损;切削力;刀具材料物理性质

碳纤维复合材料目前已成为一种主要的先进复合材料,广泛应用于航空航天工程、船舶工程、建筑工程、医学等多个领域中。由于碳纤维复合材料中碳纤维硬度大且具有极强的研磨性,另外基体树脂具有较低的导热率和较低的延展性,在切削碳纤维复合材料过程中会造成严重的刀具磨损,严重的刀具磨损已成为阻碍碳纤维复合材料切削效率提高的主要原因。程寓、魏良耀[1]采用涂层硬质合金钻头对碳纤维复合材料进行切削试验,对刀具的磨损形貌和磨损机理进行了研究,并分析了刀具的磨损规律。Kyung-Hee Park,Aaron Beal和Dave Kim[2]等人采用了金刚石刀具和硬质合金刀具对碳纤维复合材料进行切削试验并观察刀具磨损情况,得出切削碳纤维复合材料金刚石刀具比硬质合金刀具具有更高的耐用度。综合考虑经济性,目前对碳纤维复合材料的切削加工所采用的刀具还是以硬质合金刀具为主,而对于不同牌号硬质合金刀具切削碳纤维复合材料过程中刀具磨损的对比分析国内还没有详细研究,因此选用了YT15和YG8两类常用牌号硬质合金刀具进行切削试验,观察两类牌号硬质合金刀具在切削过程中的刀具磨损形貌并研究刀具磨损机理,从而分析出刀具材料对刀具磨损的影响。

1 切削试验

1.1 工件材料

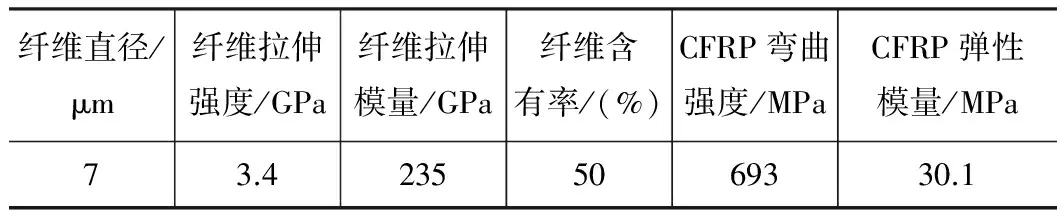

试验采用的被切削试件材料为采用纤维缠绕法制成的碳纤维复合材料管材。增强纤维材料为直径7 μm的PAN系(聚丙烯腈)高强度碳纤维,纤维体积含有率为50%,基体材料为热固性树脂环氧树脂,试验采用的碳纤维复合材料管材外径为82 mm,内径为60 mm,其力学性能如表1所示。

表1 碳纤维复合材料工件性能和结构

纤维直径/μm纤维拉伸强度/GPa纤维拉伸模量/GPa纤维含有率/(%)CFRP弯曲强度/MPaCFRP弹性模量/MPa73.42355069330.1

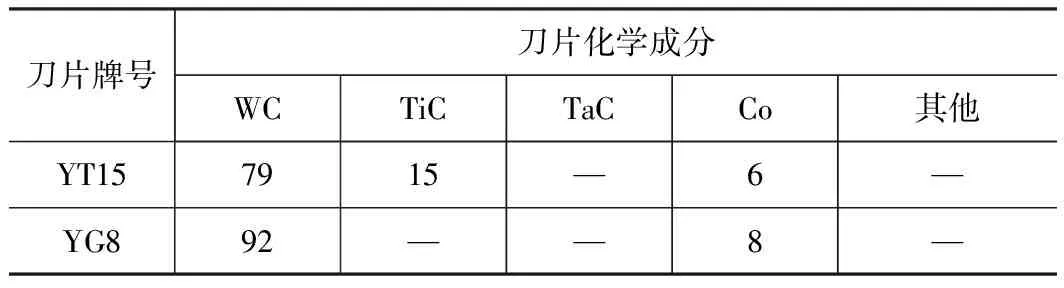

1.2 刀具材料及几何参数

为了研究不同牌号硬质合金切削碳纤维复合材料过程中的磨损机理和耐用度,试验选取了YT15和YG8两类常用牌号的硬质合金刀具进行对比试验,两类牌号的刀片的几何参数完全相同。YT15和YG8的化学成分和物理力学性能如表2、表3所示。

表2 两类硬质合金刀片化学成分

刀片牌号刀片化学成分WCTiCTaCCo其他YT157915—6—YG892——8—

表3 两类硬质合金刀片物理性能

刀具牌号物理性能硬度HRA抗弯强度/MPa抗压强度/MPa弹性模量/GPa热导率/(W/mK)YT159111503900520~53033.49YG88915004470600~61075.36

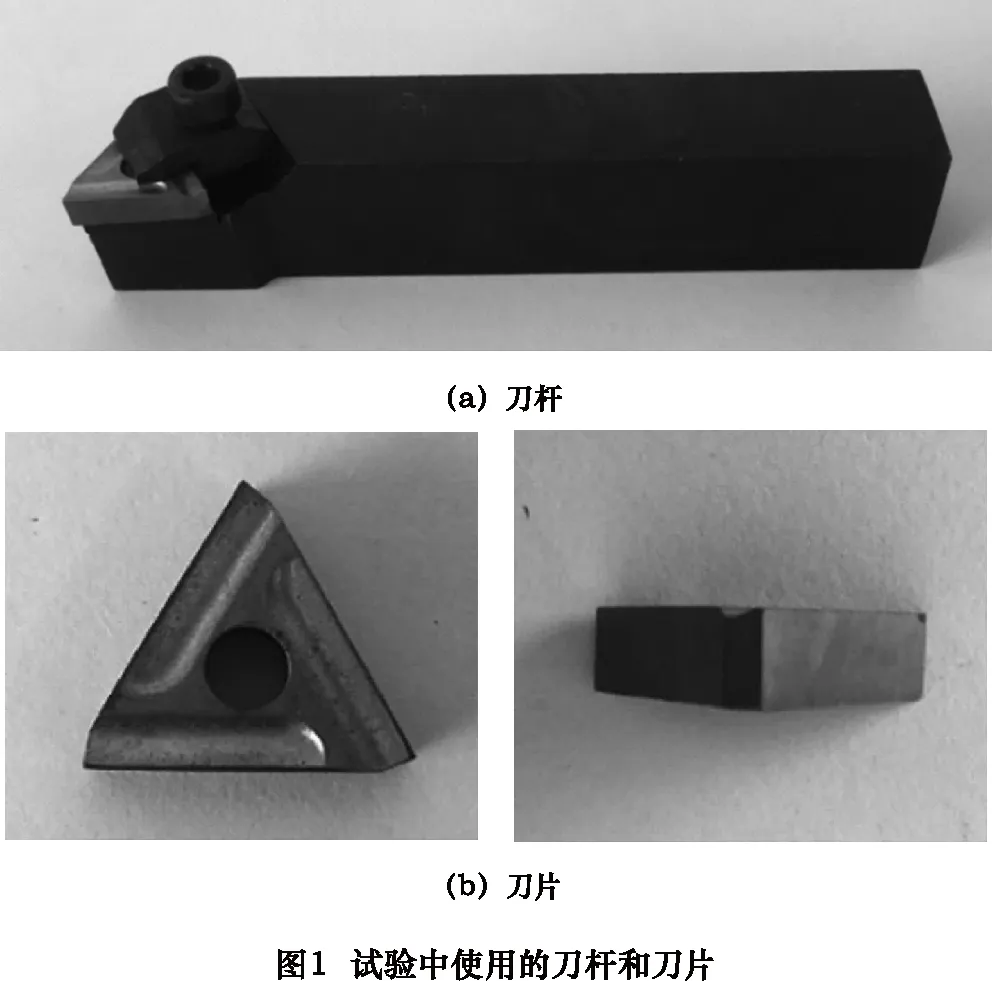

试验中所用的刀杆型号为90W25-3K13。硬质合金刀片安装到刀杆上后刀具的几何参数为:刀具前角γ0=6°,后角α0=6°,刀尖圆弧半径rε=0.5 mm,刀具主偏角κr=90°。试验所用的刀杆和刀片如图1所示。

1.3 切削试验方案

切削试验在CA6140普通车床上进行,分别使用YT15和YG8两类牌号硬质合金刀具对碳纤维复合材料管材试件进行干式切削,同时使用测力仪记录切削力的大小,并在试验过程中切削一定的路程后,取下刀片,在显微镜下观察刀具磨损形貌及后刀面的磨损宽度,对比两类牌号硬质合金刀具的磨损形貌和磨损程度。试验中的切削参数为:切削速度v=178 m/min,进给量f=0.24 mm/r,切削深度ap=1 mm。

2 试验结果与分析

2.1 刀具磨损形态对比

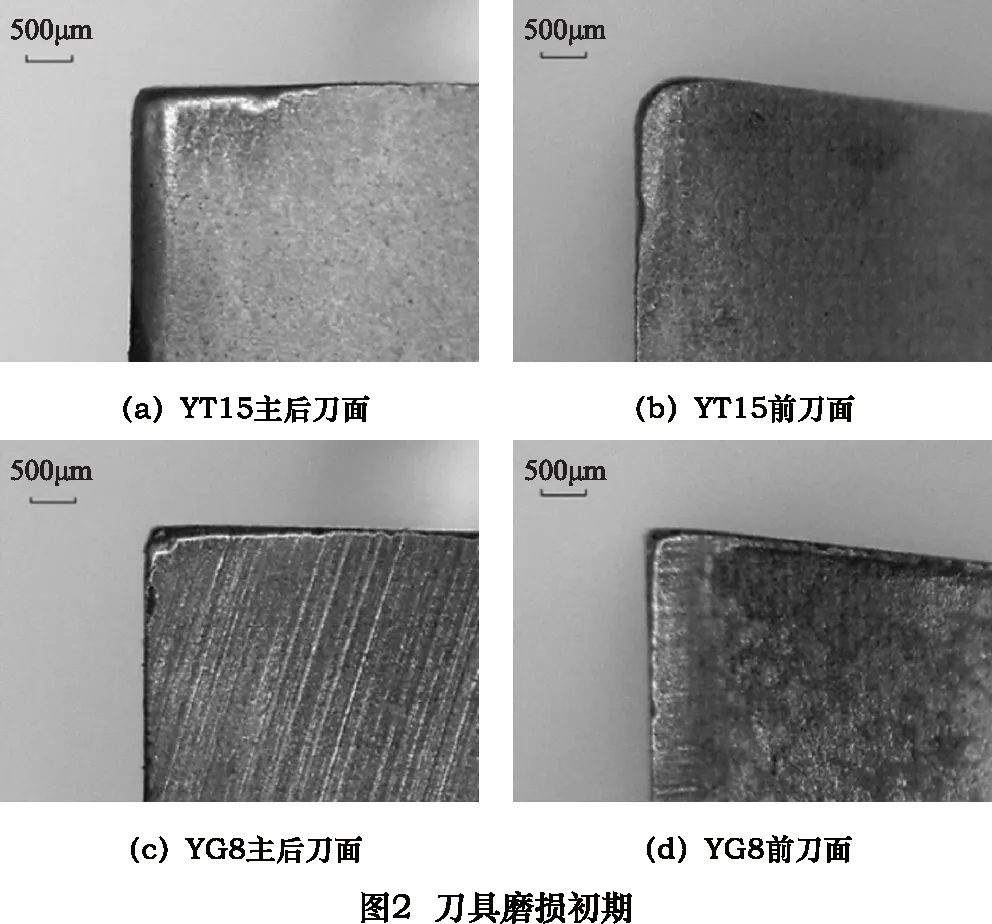

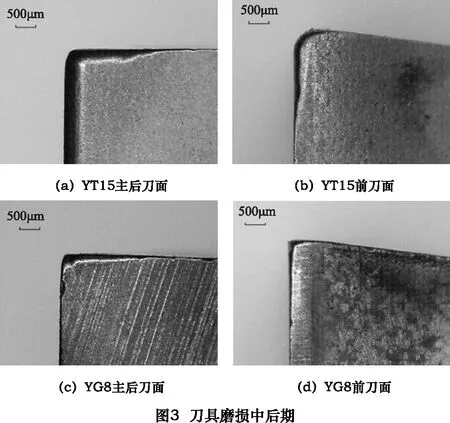

图2a、2b为硬质合金刀具YT15磨损初期(切削距离为105 m)时前、后刀面的磨损形貌图,YT15硬质合金刀具前刀面靠近主切削刃处出现窄的磨损区域,YT15硬质合金刀具后刀面呈现出三角形的带状磨损,靠近刀尖处磨损宽度最大。图2c、2d为硬质合金刀具YG8磨损初期(切削距离为105 m)时前、后刀面的磨损形貌图,前刀面磨损与YT15前刀面磨损相似,靠近主切削刃处发生磨损,YG8硬质合金刀具后刀面同样呈现出三角形磨损带,但是YG8后刀面的磨损宽度在显微镜下观察要略小于Y15后刀面的磨损宽度。

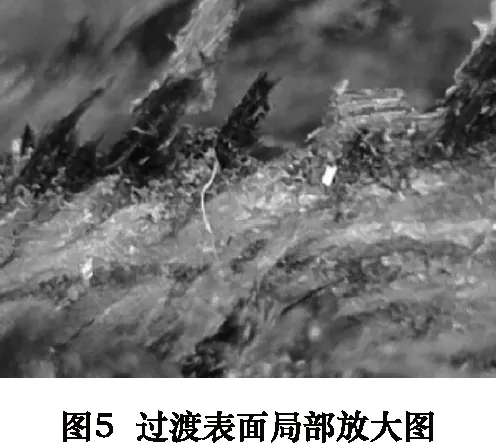

图3a、3b为硬质合金刀具YT15磨损中、后期(切削距离为314 m)时前、后刀面的磨损形貌图,前刀面磨损区域的形貌没有发生明显变化,磨损区域的磨损带宽度和磨损程度并没有加深,观察YT15后刀面发现磨损带的宽度增大了。刀具切削碳纤维复合材料时,切削层材料几乎不发生塑性变形,产生切屑的形态主要为粉末状如图4所示,切削过程中不会出现切屑挤压前刀面的现象,所以随着切削距离的增加前刀面不会有明显的磨损,而切削刃不断切割碳纤维复合材料,随着切削距离的增加切削刃逐渐被磨钝,失去切削性能。切削过程中,刀具后刀面与过渡表面接触,图5为过渡表面的局部放大图,观察到过渡表面有许多伸出的碳纤维断口,切削过程中粗糙过渡表面的碳纤维断口不断摩擦着后刀面,导致后刀面的磨损程度不断加深。图3c、3b为硬质合金刀具YG8磨损中、后期(切削距离为314 m)时前、后刀面的磨损形貌图。YG8的磨损机理与YT15的磨损机理相同,所以刀具磨损形态的变化也与YT15磨损形貌特征变化相似,随着切削距离的增加,刀具前刀面磨损没有明显变化,后刀面磨损区域的宽度增大了,但磨损宽度增大的幅度要比YT15硬质合金刀具小。

2.2 切削过程中切削力对比

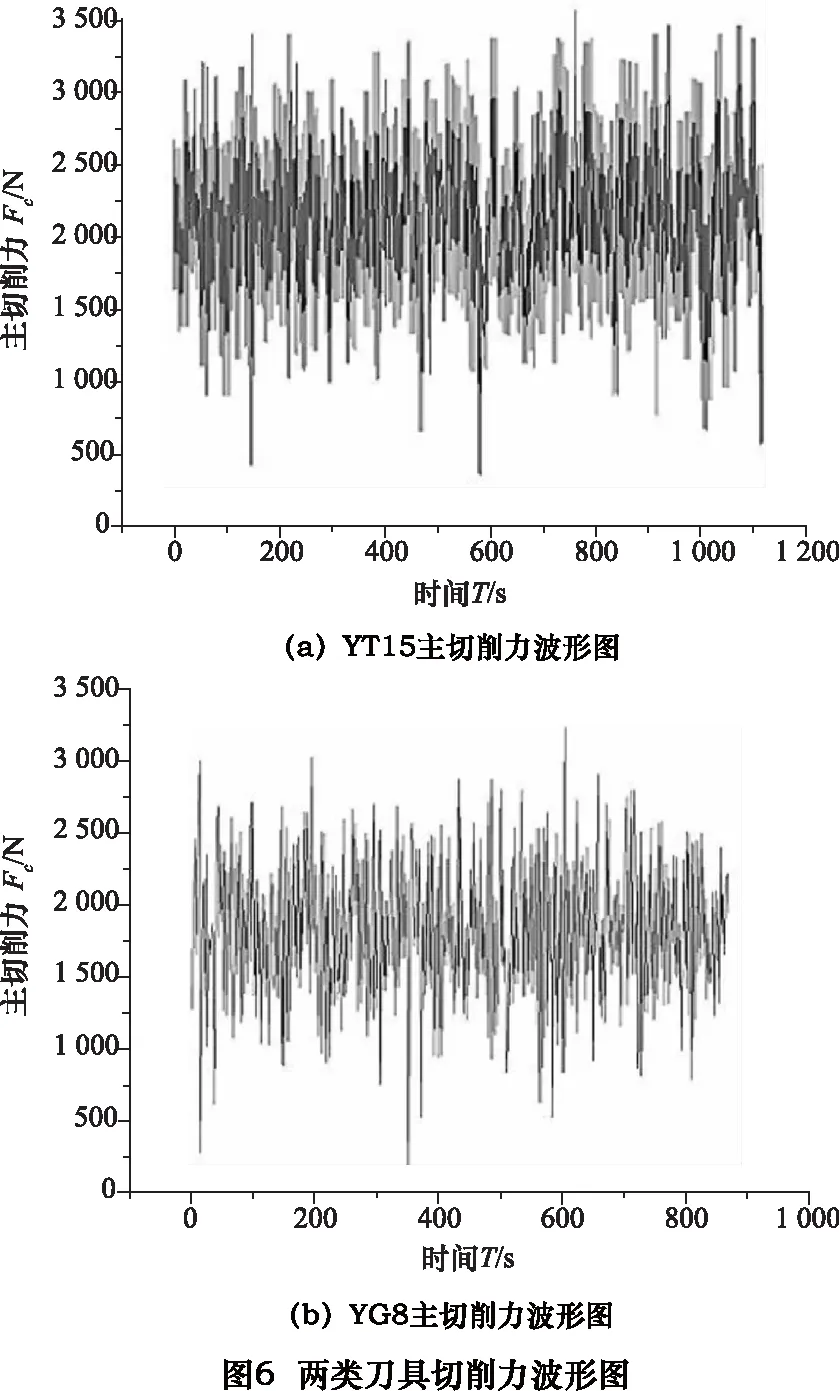

YT15和YG8两类硬质合金刀具切削过程中刀具磨损程度的不同会表现为切削力不同,通过记录两类硬质合金刀具切削碳纤维复合材料过程中切削力的变化,来对比分析YT15和YG8两类硬质合金刀具的切削力和刀具磨损的关系。

切削过程中主切削力Fc消耗主要功率,所以选择分析主切削力来进行分析,图6a、6b所示分别为YT15和YG8两类硬质合金刀具切削碳纤维复合材料过程中主切削力Fc的波形图。由图可知,YT15主切削力数值在2 000 N上下波动,YG8主切削力数值在1 800 N上下波动。在金属材料切削过程中,由于YG类硬质合金比YT类硬质合金刀具摩擦系数高,所以在金属切削过程中通常是YG类比YT类硬质合金刀具的切削力大。而在碳纤维复合材料切削中,YT15硬质合金刀具的切削力比YG8的切削力大。通过对初期和中、后期刀具磨损的对比分析,刀具磨损表现为后刀面磨损和切削刃磨钝,并且YT15硬质合金刀具的磨损程度要高于YG8 ,YT15刀具的切削刃在切削碳纤维复合材料的过程中比YG8更容易被磨钝,切削刃磨钝导致切削不再轻快,表现为切削力的增大,从而解释了切削碳纤维复合材料过程中YT15的切削力大于YG8的原因。

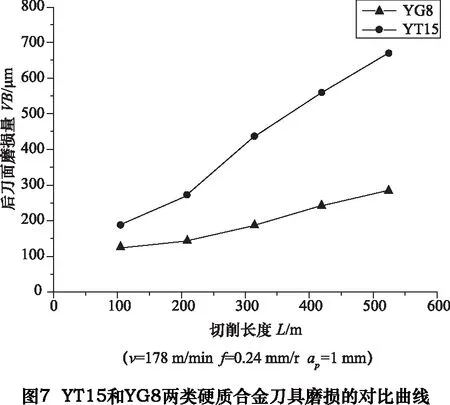

2.3 刀具磨损过程对比

在干式切削的条件下,对YT15和YG8两种牌号的硬质合金刀具切削碳纤维复合材料的刀具磨损进行了对比试验。通过以上对刀具的磨损形态的分析可知,硬质合金刀具切削碳纤维复合材料时的刀具磨损主要是后刀面磨损,所以通过观察并记录两类牌号硬质合金刀具后刀面的磨损情况来分析两类硬质合金刀具的磨损规律,如图7为两类牌号硬质合金刀具的磨损曲线图。

图7所示为YG8和YT15两类不同牌号硬质合金刀具切削碳纤维复合材料过程中后刀面磨损规律曲线图,由图可以看出YT15磨损曲线在YG8磨损曲线的上方,表明在切削过程中YT15的磨损程度在不同的切削长度下均大于YG8的磨损程度。分析两类牌号硬质合金的物理性能可以得出结论,切削过程中过渡表面的纤维断口不断挤压并摩擦后刀面,从而导致后刀面发生磨损,由于YG8硬质合金刀具有比YT15更大的抗压强度,YG8的抗压强度为4 470 MPa,YT15的抗压强度为3 900 MPa,YG8硬质合金刀具能更好地抵抗碳纤维断口的摩擦;同时,在切削过程中会产生大量的切削热,由于碳纤维复合材料的导热系数较小,所以切削热除了传散到空气中以外,主要传散到了刀具上。随着切削长度的增加刀具的温度会逐渐升高,从而会影响刀具的切削性能。YG8的热导率比YT15要好,是因为YG8中Co的含量高于YT15中Co的含量,所以YG8比YT15更有利于散热从而降低切削温度。通过以上分析,在高速切削碳纤维复合材料时,YG8硬质合金刀具比YT15硬质合金刀具的磨损程度要低,具有更高的耐用度。

3 结语

(1)切削碳纤维复合材料时,两类牌号的硬质合金刀具磨损机理均以磨粒磨损为主,刀具磨损形貌表现为后刀面的带状磨损和切削刃磨钝。

(2)采用YT15和YG8两类牌号硬质合金刀具切削碳纤维复合材料时,YT15比YG8的磨损程度更为严重,并表现为切削过程中YT15的切削力大于YG8硬质合金刀具,YG8硬质合金刀具切削碳纤维复合材料具有更高的耐用度。

(3)切削碳纤维复合材料时,YG8比YT15硬质合金刀具具有更高耐用度的主要原因是YG8具有更高的抗压强度,同时YG8的热导率比YT15要高也是一个重要的因素。

[1]魏良耀. 碳纤维复合材料钻削轴向力及刀具磨损的试验研究[D].南京:南京理工大学,2013.

[2]Kyung-Hee Park, Aaron Beal, Dave (Dae-Wook) Kim, et al. Tool wear in drilling of composite/titanium stacks using carbide and polycrystalline diamond tools [J]. Wear, 2011, 271:2826-2835.

[3]Sakuma K, Seto M. Tool wear in cutting glass-fiber-reinforced-plastics: the effect of physical properties of tool materials[J]. Transactions of the Japan Society of Mechanical Engineers, 1978, 44(381):1752-1762.

[4]刘浩文,程寓,苏飞. PCD成型铣刀铣削CFRP的试验研究[J]. 组合机床与自动化加工技术,2014(5):19-22.

[5]王明海,徐颖翔,刘大响,等. 碳纤维复合材料螺旋铣孔刀具磨损研究[J]. 制造业自动化,2015(4):40-44.

[6]张厚江,樊锐,陈五一,等. 高速钻削碳纤维复合材料钻削力的研究[J]. 航空制造技术,2006(12):76-79,82.

[7]蔡晓江,邱坤贤,王呈栋,等. 航空高强度碳纤维单向层合结构复合材料在切削过程中的各向异性行为研究[J]. 南京航空航天大学学报,2014(5):684-693.

[8]魏良耀,程寓. 涂层钻头钻削碳纤维复合材料的轴向力研究[J]. 制造技术与机床,2013(1):141-144.

[9]郭铃,林有希. 碳纤维增强复合材料高速切削刀具研究现状[J]. 机械工程与自动化,2014(5):220-221,224.

[10]叶衔真. 碳纤维复合材料制件切削工艺优化[D]. 厦门:集美大学,2014.

[11]佟沐霖. 碳纤维复合材料钻削过程仿真与实验研究[D]. 哈尔滨:哈尔滨理工大学,2014

[12]Chung-Shin Chang. Prediction of cutting forces in turning of carbon-fiber-reinforced plastics (CFRP) composite[J]. The 14th National Conference on Sound and Vibration, Ilan, June 10, 2006

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Comparative study on tool wear of YT15 and YG8 carbide tools in cutting of CFRP (carbon fiber reinforced plastics)

SHANG Xiaofeng, GAO Shixin, WANG Zhijian

(School of Mechanical and Electrical Engineering, Shenyang Aerospace University, Shenyang 110136, CHN)

In order to study tool wear mechanism and tool life of different type carbide tools wear in cutting CFRP, the cutting test are done by YT15 and YG8 two carbide tools. The results show that tool wear mainly occurs in the flank face and cut edge of two types of carbide tools in cutting CFRP, and the wear mechanism is abrasive wear. The wear of YT15 carbide tool is more serious than YG8 carbide tool in the same cutting distance with showing that the cutting force of YT15 is higher than YG8 during the cutting process. The reason of YG8 has a higher durability than YT15 is that the compressive strength of YG8 is higher than YT15, thermal conductivity is also an important factor meanwhile.

carbon fiber reinforced plastics;carbide tool;tool wear;cutting force;physical properties of tool material

TB332

A

10.19287/j.cnki.1005-2402.2016.12.022

尚晓峰,男,1972年生,博士,副教授,研究方向为石油井下工具开发与研究。

扬) (

2016-05-24)

161230